一种钐钽共掺的铌酸银基多层介电储能材料及其制备方法

1.本发明涉及功能材料研究与技术开发领域,具体涉及一种钐钽共掺的铌酸银基材料的多层介电储能材料及制备方法,可用作脉冲电容器的电源。

背景技术:

2.电介质电容器作为大功率脉冲电源的核心储能器件,其具有高功率密度、超快充放电能力和优异的热稳定性、及抗老化性强等优点,在发展军事武器装备和实现现代重大科学研究技术等国家安全领域有着至关重要的地位,如心脏起搏器、相机闪光灯、核效应模拟、电磁弹射炮、金属成型、激光武器、航天飞机动力系统和混合动力电动车辆等领域。

3.随着脉冲功率器件向小型化和轻量化发展,开发高能量密度的介质材料愈发迫切。在高能量密度材料的研究领域。可用于能量储存的介质材料有线性电介质(ld)、铁电体(fe)、弛豫铁电体(rfe)和反铁电体(afe)四大类。其中反铁电材料由于电场诱导存在反铁电相和铁电相转变产生的独特的双电滞回线且其介电常数随电场增大而增大,被认为是优选材料。

4.迄今为止,在发现的40多种反铁电材料中如(pb,la)(zr,ti,sn)o3、(bi,na)tio3、nanbo3和agnbo3等体系,其性能特点各有千秋。(pb,la)(zr,ti,sn)o3基afe陶瓷尽管具有优异的储能性能,即(pb,la,ba,y)(zr,ti,sn)o3基afe陶瓷的u

rec

=6.4j

·

cm-3

,但有害元素铅的存在,使得该体系的应用受到极大的限制。因此,寻求无铅高储能密度材料始终是科研工作者关注的重点。环境友好的agnbo3体系不仅工艺稳定性好,而且储能性能优异,如纯agnbo3陶瓷的u

rec

为2.1j

·

cm-3

,被认为是有潜力的高性能无铅介电储能材料之一。然而,目前报道的agnbo3陶瓷储能效率η偏低(η低于75%),低的储能效率将引起能量的耗散和储能器件的温度的升高,进而影响器件的稳定性能;另一方面,为满足高功率脉冲武器对电介质电容器的小型化和高压化及大电流等要求,agnbo3的储能性能也有待于进一步提高。

技术实现要素:

5.本发明第一目的是提升agnbo3基介电储能材料的耐击穿场强,从而实现储能性能的提升;本发明的第二目的是通过掺杂的手段,提高agnbo3基介电储能材料的储能效率η,进而降低能量耗散和提升储能器件的稳定性能及使用寿命。

6.为实现上述发明目的,本发明采用如下技术方案:

7.一种钐和钽共掺的铌酸银基多层介电储能材料,其特征在于:所述铌酸银基多层介电储能材料的化学式为ag

1-3x

sm

x

nb

1-y

tayo3,0.02≤x≤0.10,0.2≤y≤0.7。

8.如上所述的钐和钽共掺的铌酸银基多层介电储能材料的制备方法,具体步骤如下:

9.(1)选用ag2o、nb2o5、sm2o3、ta2o5作为起始原料粉体,按照组成通式ag

1-3x

sm

x

nb

1-y

tayo3配料并混合,充分研磨得到粉体a;

10.(2)将粉体a在100~300mpa的压强下压制成片后,放入在氧气气氛中烧结保温得

到ag

1-3x

sm

x

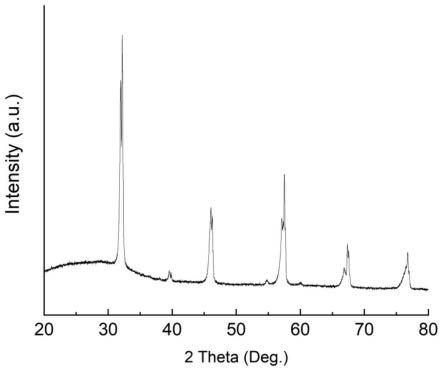

nb

1-y

tayo3块体b;

11.(3)将块体b进行研磨破碎后,加入0.00wt%~1.0wt%的mno2和/或zro2和/或eu2o3氧化物进行球磨,混合均匀后并烘干得到粉体c;

12.(4)按照质量百分比,粉体c:pvb:溶剂:分散剂:增塑剂为100:4~10:40~60:0.8~1.5:4~6配制,球磨得到浆料d;

13.(5)将配制好的流延浆料d,采用流延工艺,进行流延,得到铌酸银基复合膜e;

14.(6)将铌酸银基复合膜e进行印刷电极后,热压叠片,获得ag

1-3x

sm

x

nb

1-y

tayo3+zwt%mno2基多层介电储能材料生坯f;

15.(7)将ag

1-3x

sm

x

nb

1-y

tayo3+zwt%mno2基多层介电储能材料生坯f,放入马沸炉中烧结脱胶,得到生坯g;

16.(8)将ag

1-3x

sm

x

nb

1-y

tayo3+zwt%mno2基多层介电储能材料生坯g,放入氧气氛烧结炉子进行烧结,得到钐和钽共掺的铌酸银基多层介电储能材料。

17.进一步地,所述步骤(1)中采用球磨法研磨粉体,研磨时间为8~24h。

18.进一步地,所述步骤(2)中烧结条件为升温速率为3~6℃/min,烧结温度为850℃~950℃,保温时间为3~6h。

19.进一步地,所述步骤(3)中球磨法研磨破碎,研磨时间为12~24h。

20.进一步地,所述步骤(3)中烘干,烘干温度为50℃~100℃。

21.进一步地,所述步骤(4)中流延浆料,浆料的配比中,pvb的分子量为70000~270000,溶剂为对二甲苯和酒精、或丁酮和酒精、或丁酮和水、或酒精和甲苯、或酒精和三氯乙烯、或正丙酮和丁酮、或丙酮和甲苯、或p-二甲苯和正丙酮;分散剂为大豆食品油、或花生油、或鱼油;增塑剂为邻苯二甲酸二丁脂(dbp)和聚乙二醇(peg-400)和邻苯二甲酸丁苄酯(bbp)。

22.进一步地,所述步骤(5)中流延工艺,其中铌酸银基复合膜e的厚度为1~50微米。

23.进一步地,所述步骤(6)中流延工艺的电极印刷,其中电极为ag-pd电极、或pt电极。丝网网孔325~500目。

24.进一步地,所述步骤(6)中流延工艺的热压叠片,其中热压温度为60℃~80℃,保温时间1~5min。

25.进一步地,所述步骤(7)中流延工艺的烧结脱胶,其中升温速率为0.1℃

·

min-1

~1℃

·

min-1

,烧结温度为400℃~600℃,保温时间30min~90min。

26.进一步地,所述步骤(8)中ag

1-3x

sm

x

nb

1-y

tayo3+zwt%mno2基多层介电储能材料生坯g的烧结,在氧气氛炉中烧结,氧气气压维持在1.1~1.2atm。升温速率为5℃

·

min-1

~10℃

·

min-1

,烧结温度为1000℃~1200℃,保温时间60min~120min。

27.较佳地,步骤(8)中的多层为10~10000层

28.本公开中利用流延技术,制备介质层厚度为1~50微米的铌酸银基多层介电储能材料。有效地提升了材料的击穿场强和储能密度。

29.采用p-e电滞回线的充电、放电部分分别相对于y轴的积分来计算得到总储能密度和有效储能密度(以下简称储能密度),电滞回线所包围的面积可以算出能量损耗。储能效率为储能密度与总储能密度的比值。

30.较佳地的储能性能在x=0.05和y=0.3时,钐和钽共掺杂的铌酸银基多层介电储

能材料的击穿场强为1450kv/cm,储能密度为13.94j

·

cm-3

和储能效率为85%。

31.采用脉冲放电i-t曲线测试,铌酸银基多层介电储能材料的储能密度和功率密度。较佳地的储能性能在x=0.05和y=0.3时,钐和钽共掺杂的铌酸银基多层介电储能材料的储能密度为13.2j

·

cm-3

和功率密度为399.6mw

·

cm-3

。

32.较佳地,室温下,所述钐和钽共掺杂的铌酸银基多层介电储能材料的最大极化强度为28~52μc

·

cm-2

和剩余极化强度为0.1~1.2μc

·

cm-2

。

33.与现有技术比较,本发明的有益效果是:首先是材料体系,钐和钽共掺杂,不仅提升了铌酸银基体系的反铁电相的稳定性能,即ef和ea向高电场方向偏移,而且也抑制了晶粒生长、提升铌酸银基陶瓷的击穿场强。其次是工艺的改进。与采用传统固相法,流延工艺具有制备薄介质层厚度的特性。薄的介质层厚度有利于提升铌酸银基陶瓷的击穿场强。相比现有技术,ag

1-3x

sm

x

nb

1-y

tayo3基多层介电储能材料的击穿场强提升了2.5~6倍,储能密度提升了2~6倍,即储能密度为14j

·

cm-3

和储能效率为85%。本发明在提升材料击穿场强的同时大幅度提高了铌酸银体系的储能密度和储能效率,所得材料的储能密度在10~16j

·

cm-3

,储能效率为65~95%。本发明设计的ag

1-3x

sm

x

nb

1-y

tayo3基多层介电储能材料是一种非常有前景的脉冲功率的电源,具有非常重要的应用价值。

34.本发明通过研究发现,钐掺杂取代a位的银,由于离子价态和半径的差别,会显著增加材料中的银离子空位缺陷和降低容差因子;而钽掺杂取代b位的铌,降低b位离子极化;降低电滞回线区域的面积,提升储能效率η。由于钐和钽的特性,使得ag

1-3x

sm

x

nb

1-y

tayo3基陶瓷其中0.02≤x≤0.10,0.2≤y≤0.7,表现出超高的击穿场强和优异的储能特性。

35.本发明进一步的研究发现,钐和钽共掺杂可以将m2(反铁电相)和m3(反铁电相)降至室温,从而显著提高反铁电相的稳定性,降低剩余极化强度和电滞回线面积,提升储能效率η;

36.本发明的研究还发现,钐和钽共掺杂将抑制晶粒生长,提高晶界密度和陶瓷电阻,增强击穿场强,提高材料的储能性能。

37.本发明的研究还发现,采用流延工艺能获介质层厚度为1~50微米的铌酸银基介电陶瓷,且该工艺能显著提升铌酸银基陶瓷的击穿场强和提高陶瓷的致密度、降低晶粒尺寸。

附图说明

38.以下附图为实施例样品1的测试结果

39.图1为(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料的xrd图,为纯钙钛矿结构。

40.图2为(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料的sem图,介质层厚度为10微米。

41.图3为(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料在不同电场下测试的p-e曲线。

42.图4为(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料不同电场下测试的储能密度为14.06j

·

cm-3

和储能效率为84%。

43.图5为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料的xrd图,为纯钙钛矿结构。

44.图6为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料的sem图,介质层厚度为10

微米。

45.图7为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料在不同电场下测试的p-e曲线。

46.图8为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料不同电场下测试的储能密度为13.94j

·

cm-3

。

47.图9为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料不同电场下测试的储能效率为85%。

具体实施方式

48.下面对本发明的实施方式进一步详细说明:

49.一种铌酸银基反铁电陶瓷材料,所述铌酸银基反铁电陶瓷材料的化学式为ag

1-3x

sm

x

nb

1-y

tayo3+zwt%mno2,0.02≤x≤0.10,0.2≤y≤0.7,0.00≤z≤0.05,具有电场诱导反铁电-铁电相变特征。

50.本公开中通过钐和钽共掺杂并结合流延工艺,提高了铌酸银基反铁电陶瓷材料的击穿场强和反铁电相的稳定性,降低剩余极化强度,提升材料储能效率和储能密度。本发明还可通过调节钐和钽掺杂含量0.02≤x≤0.10,0.2≤y≤0.7,,使得铌酸银基反铁电陶瓷材料的能量密度在10~16j

·

cm-3

,储能效率为65~95%之间。

51.所述的钐和钽共掺杂铌酸银反铁电陶瓷材料制备方法包括以下步骤:

52.步骤一:选用ag2o、nb2o5、sm2o3、ta2o5作为起始原料粉体,按照组成通式ag

1-3x

sm

x

nb

1-y

tayo3配料并混合,充分研磨得到粉体a。

53.步骤二:将a粉体进行压片后,放入氧气氛烧结炉中,在温度850℃~950℃的条件下烧结保温3~6h,得到ag

1-3x

sm

x

nb

1-y

tayo3块体b。

54.步骤三:将块体b进行研磨破碎后,加入0.00wt%~1.0wt%的mno2和/或zro2和/或eu2o3等氧化物进行球磨,混合均匀后得到粉体c。

55.步骤四:按照质量百分比,粉体:pvb:溶剂:分散剂:增塑剂为100:4~10:40~60:0.8~1.5:4~6配制,球磨得到浆料d,其中pvb的分子量为70000~270000,溶剂为对二甲苯和酒精、或丁酮和酒精、或丁酮和水、或酒精和甲苯、或酒精和三氯乙烯、或正丙酮和丁酮、或丙酮和甲苯、或p-二甲苯和正丙酮。分散剂为大豆食品油、或花生油、或鱼油。增塑剂为邻苯二甲酸二丁脂(dbp)和聚乙二醇(peg-400)和邻苯二甲酸丁苄酯(bbp)。

56.步骤五:将配制好的流延浆料d,采用流延工艺,进行流延,得到膜厚为1~50微米的铌酸银基复合膜e。

57.步骤六:将铌酸银基复合膜e进行印刷电极后,热压叠片,获得ag

1-3x

sm

x

nb

1-y

tayo3+zwt%mno2基多层介电储能材料生坯f。

58.步骤七:将ag

1-3x

sm

x

nb

1-y

tayo3+zwt%mno2基多层介电储能材料生坯f,放入马沸炉中烧结脱胶,得到生坯g,其中烧结温度为400℃~600℃,保温时间30min~90min,升温速率为0.1℃

·

min-1

~1℃

·

min-1

。

59.步骤八:将ag

1-3x

sm

x

nb

1-y

tayo3+zwt%mno2基多层介电储能材料生坯g,放入氧气氛烧结炉子进行烧结,得到钐和钽共掺的铌酸银基多层介电储能材料;其中烧结温度为1000℃~1200℃,保温时间60min~120min,升温速率为5℃

·

min-1

~10℃

·

min-1

。

60.步骤九:将所得铌酸银基反铁电陶瓷打磨、涂覆银端电极550℃烧结30min,用作电性能测试。

61.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

62.实施例1

63.(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料及其制备方法

64.(1)按上述化学式组成计算粉体原料中各组成物质量并按组成比例配制,取ag2o(20.3092g)、nb2o5(10.6430g)、sm2o3(0.6695g)、ta2o5(4.4636g),采用湿式球磨法混合12h,使各组分混合均匀,烘干后得粉体a。

65.(2)将a粉体在100~300mpa的压强下压制成片后,放入在氧气气氛中,850℃~950℃的条件下烧结后,得到块体b;

66.(3)将块体b进行研磨破碎后,加入0.00wt%~1.0wt%的mno2进行球磨并混合均匀,得到粉体c。

67.(4)将粉体c、pvb、溶剂、分散剂和增塑剂按照100:4~10:40~60:0.8~1.5:4~6的比例配制浆料d,其中pvb的分子量为70000~270000,溶剂为对二甲苯和酒精,分散剂为鱼油;增塑剂为邻苯二甲酸二丁脂(dbp)和聚乙二醇(peg-400)。

68.(5)将配制好的流延浆料d,采用流延工艺,进行流延(流延速度0.7cm/s),得到膜厚为1~50微米的铌酸银基复合膜e。

69.(6)将铌酸银基复合膜e进行丝网印刷电极后,热压叠片,获得(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料生坯f,其中热压温度为60℃~80℃。

70.(7)将(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料生坯f,放入马沸炉中烧结脱胶,得到生坯g,其中烧结温度为400℃~600℃,保温时间30min~90min,升温速率为0.1℃

·

min-1

~1℃

·

min-1

。

71.(8)将(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料生坯g,放入氧气氛烧结炉子进行烧结,得到(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料;其中烧结温度为1000℃~1200℃,保温时间60min~120min,升温速率为5℃

·

min-1

~10℃

·

min-1

。

72.图1为(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料的xrd图,为纯钙钛矿结构。

73.图2为(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料的sem图,介质层厚度为10微米。

74.图3为(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料在不同电场下测试的p-e曲线。

75.图4为(ag

0.91

sm

0.03

)(nb

0.8

ta

0.2

)o3基多层介电储能材料不同电场下测试的储能密度为14.06j

·

cm-3

和储能效率为84%。

76.实施例2

77.(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料及其制备方法

78.(1)按上述化学式组成计算粉体原料中各组成物质量并按组成比例配制,取ag2o

(18.9702g)、nb2o5(9.3127g)、sm2o3(1.1159g)、ta2o5(6.6953g),采用湿式球磨法混合12h,使各组分混合均匀,烘干后得粉体a。

79.(2)将a粉体在100~300mpa的压强下压制成片后,放入在氧气气氛中,850℃~950℃的条件下烧结后,得到块体b;

80.(3)将块体b进行研磨破碎后,加入0.00wt%~1.0wt%的mno2进行球磨并混合均匀,得到粉体c。

81.(4)将粉体c、pvb、溶剂、分散剂和增塑剂按照100:4~10:40~60:0.8~1.5:4~6的比例配制浆料d,其中pvb的分子量为70000~270000,溶剂为对二甲苯和酒精,分散剂为鱼油;增塑剂为邻苯二甲酸二丁脂(dbp)和聚乙二醇(peg-400)。

82.(5)将配制好的流延浆料d,采用流延工艺,进行流延(流延速度0.7cm/s),得到膜厚为1~50微米的铌酸银基复合膜e。

83.(6)将铌酸银基复合膜e进行丝网印刷电极后,热压叠片,获得(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料生坯f,其中热压温度为60℃~80℃。

84.(7)将(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料生坯f,放入马沸炉中烧结脱胶,得到生坯g,其中烧结温度为400℃~600℃,保温时间30min~90min,升温速率为0.1℃

·

min-1

~1℃

·

min-1

。

85.(8)将(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料生坯g,放入氧气氛烧结炉子进行烧结,得到((ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料;其中烧结温度为1000℃~1200℃,保温时间60min~120min,升温速率为5℃

·

min-1

~10℃

·

min-1

。

86.图5为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料的xrd图,为纯钙钛矿结构。

87.图6为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料的sem图,介质层厚度为10微米。

88.图7为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料在不同电场下测试的p-e曲线。

89.图8为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料不同电场下测试的储能密度为13.94j

·

cm-3

。

90.图9为(ag

0.85

sm

0.05

)(nb

0.7

ta

0.3

)o3基多层介电储能材料不同电场下测试的储能效率为85%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1