一种LTCC用陶瓷基板及其制备方法和应用

一种ltcc用陶瓷基板及其制备方法和应用

技术领域

1.本发明涉及ltcc用陶瓷技术领域,尤其是涉及一种ltcc用陶瓷基板及其制备方法和应用。

背景技术:

2.随着现代信息技术的飞速发展,对电子产品的小型化、便携化、多功能、高可靠和低成本等方面提出了越来越高的要求。

3.低温共烧陶瓷技术(low temperature co-fired ceramic,ltcc)是近年来兴起的一种令人瞩目的多学科交叉的整合组件技术,简单来说,该技术根据预先设计的结构,将电极材料、基板、电子器件等在900℃以下一次烧成,是一种用于实现低成本、高集成、高性能的电子封装技术。因其优异的电子、热机械特性已成为未来电子元件集成化、模组化的首选方式。

4.但是现有的ltcc用陶瓷基板的尺寸精度较差,更难以获取结构复杂的陶瓷基板。

5.ltcc用陶瓷基板采用厚膜材料,同时直写打印作为3d打印的形式之一,适合新材料及新结构的开发,是打印多组分复合材料的重要方法。目前,采用该方法制备智能材料及结构、软体机器人、柔性电子等得到了广泛应用,但是传统ltcc用陶瓷基板的制备原料通常不能直接用于3d打印,进一步的不能借助3d打印形成尺寸精准、结构复杂的ltcc用陶瓷基板。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种ltcc用陶瓷基板,其制备原料能够满足3d打印对原料的要求,因此可借助3d打印法制备得到尺寸精准、结构复杂的ltcc用陶瓷基板。

7.本发明还了上述ltcc用陶瓷基板的制备方法。

8.本发明还了上述ltcc用陶瓷基板的应用。

9.根据本发明的第一方面实施例,提出了一种ltcc用陶瓷基板,所述ltcc用陶瓷基板的制备原料包括zro2、sio2、zno和b2o3;

10.所述zro2和sio2的质量比为2~10:1;

11.所述zno和b2o3的质量比为1:1~5;

12.所述sio2和zno的质量比为2.5~4.0:1。

13.根据本发明实施例的ltcc用陶瓷基板,至少具有如下有益效果:

14.(1)采用特定比例的制备原料,本发明提供的ltcc用陶瓷基板可采用3d打印法制备(可形成稳定的浆料,且打印得到的ltcc用陶瓷基板性能较好),所得ltcc用陶瓷基板的尺寸精度高(≤100μm);且可在ltcc用陶瓷基板上形成复杂图案。

15.(2)zno等金属氧化物的熔点较高,所述ltcc用陶瓷基板的制备过程中难以成型,本发明采用的制备原料中添加了一定量的b2o3,具有提升所述制备原料加工性能的作用。

16.(3)本发明采用的制备原料中,zro2可有效提高后续3d打印的光固化效率,使得打印出的坯体可以进行有效的固化,避免尺寸的变化,还可以提升所得ltcc用陶瓷基板的机械性能;sio2可有效提升所得ltcc用陶瓷基板的强度;zno和b2o3可有效提升ltcc用陶瓷基板介电性能;

17.上述制备原料之间组合使用,可获得尺寸精准、强度高、介电性能优异的ltcc用陶瓷基板。

18.根据本发明的一些实施例,所述zro2和sio2的质量比为4~6:1。

19.根据本发明的一些实施例,所述zno和b2o3的质量比为1:2~4。

20.根据本发明的一些实施例,所述sio2和zno的质量比约为2.8~3.2:1。

21.根据本发明的一些实施例,所述ltcc用陶瓷基板具有图案。

22.根据本发明的一些实施例,所述图案包括孔、凹槽、凸起中的至少一种。由此,所述ltcc用陶瓷基板可用于设计更加精密的集成电子元件。

23.根据本发明的第二方面实施例,提出了一种所述ltcc用陶瓷基板的制备方法,所述制备方法包括以下步骤:

24.s1.将所述zro2和sio2混合研磨、煨烧,得预烧料;

25.将所述zno和b2o3混合后熔融,得添加料;

26.s2.将溶剂和所述预烧料、添加料混合,得浆料;

27.s3.以所述浆料为原料,采用3d打印法制备坯体;

28.s4.烧结所述坯体。

29.根据本发明实施例的制备方法,至少具有如下有益效果:

30.传统工艺中需先制备得到无特殊图案的平板状ltcc用陶瓷基板,如果需要特殊图案,需要在后期加工中制备,工时长,且所得ltcc用陶瓷基板的尺寸精度难以保证。

31.本发明通过与无膜直写3d打印技术相结合,可以精确控制打印出的坯体的尺寸,同时可以很方便的设计并打印出孔结构或者特殊结构,从而避免后续钻孔及表面加工等工艺;同时能保证其尺寸精度,有利于提高所得ltcc用陶瓷基板的性能。同时,本发明提供的制备方法采用工业上比较成熟的3d打印技术,操作简单,便于商业应用。

32.根据本发明的一些实施例,所述混合研磨的方法为湿法研磨。

33.根据本发明的一些实施例,所述湿法研磨在球磨机中进行。

34.根据本发明的一些实施例,所述湿法研磨所用溶剂包括dmf。

35.根据本发明的一些实施例,所述湿法研磨中,溶剂占湿法研磨物料的质量百分比为10wt%~20wt%。

36.根据本发明的一些实施例,所述湿法研磨的球磨机的转速为400rpm~500rpm。

37.根据本发明的一些实施例,所述湿法研磨的时长为1h~2h。

38.根据本发明的一些实施例,骤s1中,所述混合研磨后,所得物料的粒径≤100μm。

39.所述混合研磨后不进行干燥直接进行所述煨烧。

40.根据本发明的一些实施例,步骤s1中,所述煨烧的恒温温度为700℃~1000℃。

41.根据本发明的一些优选的实施例,步骤s1中,所述煨烧的恒温温度为800℃~900℃。

42.根据本发明的一些实施例,步骤s1中,所述煨烧的恒温时长为1h~10h。

43.根据本发明的一些优选的实施例,步骤s1中,所述煨烧的恒温时长为1h~5h。

44.根据本发明的一些实施例,步骤s1中,所述煨烧在空气气氛下进行。

45.所述煨烧过程中,由于表面能的作用,物料趋向于均匀化,即小颗粒生长变大,大颗粒变小的过程,且在上述温度范围内,不会发生团聚,因此不需要进行额外的破碎步骤,高温环境还可使所述混合研磨过程中引入的杂质挥发。

46.综上,所述煨烧可提升所得预烧料的均匀性,细化颗粒、消除团聚,消除杂质,有利于步骤s2进行浆料的配制。

47.根据本发明的一些实施例,步骤s1中,所述熔融的恒温温度为1000℃~1600℃。

48.根据本发明的一些优选的实施例,步骤s1中,所述熔融的恒温温度为1300℃~1500℃。

49.在上述熔融的条件范围内,可最大程度的确保添加料成分之间的均匀融合,且可最大程度的避免颗粒间的团聚产生。

50.根据本发明的一些实施例,步骤s1中,所述熔融的恒温时长为2h~10h。

51.根据本发明的一些优选的实施例,步骤s1中,所述熔融的恒温时长为3h~7h。

52.根据本发明的一些实施例,步骤s1中,还包括在所述熔融后冷却所得熔融产物;

53.优选地,所述冷却的时长约为30min。

54.进一步优选地,所述冷却后所得物料的温度为10~40℃;可以理解的是,具体温度可以是约30℃。

55.根据本发明的一些实施例,所述制备方法还包括对所述添加料进行破碎。

56.根据本发明的一些实施例,所述破碎的方法包括球磨。

57.根据本发明的一些实施例,所述球磨的时长为0.5h~10h。

58.根据本发明的一些优选的实施例,所述球磨的时长为2h~5h。

59.根据本发明的一些实施例,破碎后的添加料粒径≤100μm。

60.根据本发明的一些实施例,步骤s2中,所述溶剂包括dmf(n,n-二甲基甲酰胺)和乙酸乙酯中的至少一种。

61.根据本发明的一些实施例,步骤s2中,所述混合的时长为1h~10h。

62.根据本发明的一些实施例,步骤s2中,所述混合借助机械搅拌进行;优选地,所述机械搅拌的转速为80~150rpm;进一步优选地,所述机械搅拌所用仪器中,分散盘大小直径为25cm(相当于搅拌桨),混料料筒直径为35cm(容器),

63.根据本发明的一些实施例,步骤s2中,所述浆料的固含量为78wt%-85wt%。

64.根据本发明的一些实施例,步骤s2中,所述浆料的固含量约为80wt%。

65.根据本发明的一些实施例,所述制备方法还包括在步骤s3之前进行所述3d打印的数字建模。

66.根据本发明的一些实施例,所述数字建模可借助商业绘图软件,主要的作用是限定3d打印所得产品的结构,例如长、宽、高以及图案结构等,更具体的是限定3d打印中打印机喷嘴的移动轨迹。

67.根据本发明的一些实施例,步骤s3中,所述3d打印法是无模直写3d打印法;优选地,采用的仪器为无模直写3d打印设备。

68.根据本发明的一些实施例,所述无模直写3d打印设备采用伺服步进电机;由此可

确保重复定位精度≤100μm,xy线宽运动分辨率精度≤10μm,层厚分辨率≤20μm,从而充分确保了打印精度;进一步确认了所得ltcc用陶瓷基板的尺寸精度。

69.根据本发明的一些实施例,步骤s4中,所述烧结包括第一段烧结和第二段烧结。

70.根据本发明的一些实施例,所述第一段烧结的恒温温度为400℃~600℃。

71.根据本发明的一些优选的实施例,所述第一段烧结的恒温温度为500℃~600℃。

72.根据本发明的一些实施例,所述第一段烧结的恒温时长为0.5h~5h。

73.根据本发明的一些优选的实施例,所述第一段烧结的恒温时长为1h~3h。

74.根据本发明的一些实施例,所述第二段烧结的恒温温度为600℃~850℃。

75.根据本发明的一些优选的实施例,所述第二段烧结的恒温温度为700℃~800℃。

76.根据本发明的一些实施例,所述第二段烧结的恒温时长为1h~10h。

77.根据本发明的一些优选的实施例,所述第二段烧结的恒温时长为2h~5h。

78.根据本发明的一些实施例,步骤s4中,所述烧结在空气气氛下进行。

79.在上述烧结的条件下,所述ltcc用陶瓷基板的尺寸和所述坯体的尺寸几乎相同,即所述烧结过程对所述ltcc用陶瓷基板的尺寸几乎没有影响,这进一步保证了所得ltcc用陶瓷基板的尺寸精度。

80.根据本发明的一些实施例,所述制备方法还包括在步骤s4后,打磨所述烧结的产物。

81.根据本发明的第三方面实施例,提出了一种所述ltcc用陶瓷基板在电子元件制备中的应用。

82.由于所述应用采用了上述实施例的ltcc用陶瓷基板的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。

83.若无特殊说明,本发明中的“约”表示允许误差在

±

2%之间,例如约100实际表示的含义是100

±

2%

×

100,即98~102。

84.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

85.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

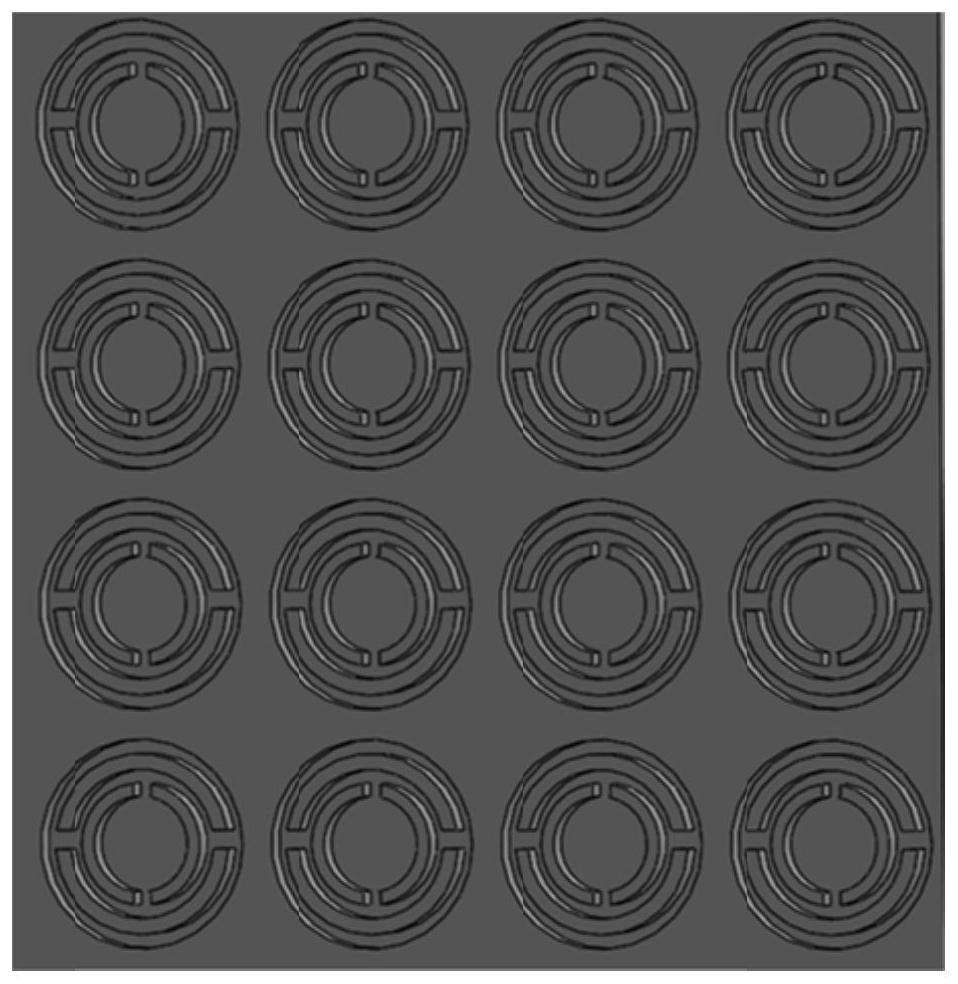

86.图1是本发明实施例1步骤d4所得ltcc用陶瓷基板坯体的外观。

具体实施方式

87.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

88.在本发明的描述中,如果有描述到第一、第二等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

89.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或

位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

90.实施例1

91.本实施例制备得到了一种ltcc用陶瓷基板,具体制备方法为:

92.d1.预烧料的制备:称取zro

2 1400g和sio

2 600g于球磨机中进行湿法研磨1.5h,湿法研磨中,溶剂dmf:zro2+sio2=3:17(质量比),球磨机的转速为450rpm,球磨罐中设有不锈钢材质的球磨珠,研磨后混合物的粒径≤100μm,不需要干燥,直接在840℃煨烧2.0h制得预烧料;

93.添加料的制备:称取zno 200g和b2o

3 800g,混合后进行高温熔融,高温熔融的恒温温度为1000℃,恒温保温时间:4.5h;

94.恒温保温时间结束后进行退火30min,具体的是在空气中放置,自然冷却,30min后物料温度约为30℃;

95.对退火所得产物进行球磨处理,球磨的时长为3h,球磨后添加料的粒径≤100μm。

96.d2.混合料的制备:将步骤d1所得预烧料、添加料,和700g dmf、78g乙酸乙酯混合,然后充分混合2.5h(100rpm转速的机械搅拌,搅拌机中分散盘直径为20cm,料筒直径为30cm),制得可用于无模直写3d打印的混合浆料;

97.d3.将步骤d2所得混合浆料加入到无膜直写3d打印机的料筒内;

98.3d打印程序设定(数字建模):设定好3d打印程序,主要设定好预打印的坯体的长宽高为100mm*100mm*2.5mm,然后表面有特殊的双环结构,周期性结构的单元为一个凹陷的双环,其中大环外直径为22mm,内直径为18mm,小环外直径为14mm,内直径为10mm,深度为1mm,然后设置好打印路径;

99.d4.打印:启动无膜直写3d打印机进行逐层打印,打印出坯体,所得坯体的外观如图1所示;

100.d5.将步骤d4所得坯体在600℃的温度下烧结1h,然后在750℃温度下烧结2.0h;

101.d6.成品的制备:将步骤d5所得部件进行表面打磨抛光后即获得ltcc用陶瓷基板。

102.本实施例还采用水平仪测量法测试了步骤d4所得坯体和步骤d5所得烧结产物的尺寸;结果显示步骤d5的烧结过程对ltcc用陶瓷基板的尺寸几乎没有影响。

103.此外,本实施例制备的ltcc用陶瓷基板,烧结收缩率为1.0%左右。具体测试方法为:测试ltcc基板的长度、宽度在烧结前后的变化。带入公式计算烧结|l

1-l0/l0*100%|进行计算,取两个值的最大值,其中角标为1的,表示烧结后的值,角标为0的表示烧结前的值,例如长度、宽度烧结前均为20cm,烧结后为19.8cm,则收缩率为0.2/20=1%;

104.由以上结果可知,本发明的制备过程对ltcc用陶瓷基板的尺寸影响很小,即可借助3d打印法,获取尺寸精度较高的ltcc用陶瓷基板。

105.本实施例制备的ltcc用陶瓷基板,其平面翘曲度为0.8%。具体采用打表测量法:打表测量法是将被测零件和测微计放在标准平板上,以标准平板作为测量基准面,用测微计沿实际表面逐点或沿几条直线方向进行测量。

106.由此可知,步骤d5的烧结过程中,对部件的翘曲度几乎没有影响,这进一步增加了本发明制得的ltcc用陶瓷基板的尺寸精度。

107.本实施例所得ltcc用陶瓷基板的抗弯强度为73mpa。具体的,抗弯强度测试在英制instron1195万能材料试验机上进行。采用三点弯曲法测量,加载速率为0.5mm/min。每个数据测试5根试条,然后取平均值。

108.采用同轴线法,测试的频率范围为1-18ghz,测得了本实施例所得ltcc用陶瓷基板的介电常数和介电损耗,具体结果为:介电常数为3~5.6;介电损耗为1.1~1.4

×

10-3

。

109.对比例1

110.本对比例制备了一种ltcc用陶瓷基板,具体制备方法为:

111.d1.预烧料的制备:以feo和sio2为原料,称取feo 1400g和sio

2 600g于研磨机中进行湿法研磨,研磨后在900℃煨烧3.5h制得预烧料;

112.添加料的制备:称取zro

2 200g和al2o

3 800g,混合后进行高温熔融,高温熔融的恒温温度为750℃;恒温保温时间为3h;

113.恒温保温结束后进行退火40min;

114.对退火所得产物进行球磨处理,球磨的时长为2h;

115.d2.混合料的制备:将步骤d1得到的预烧料和添加料,和700g dmf、78g乙酸乙酯形成的混合溶剂混合,然后充分混合2.5h,制得混合料;

116.d3.将步骤d2所得混合浆料加入到无膜直写3d打印机的料筒内;

117.3d打印程序设定(数字建模):设定好3d打印程序,主要设定好预打印的坯体的长宽高为20mm*20mm*0.4mm,然后设置好打印路径;

118.d4.打印:启动dlp 3d打印机进行逐层打印,打印出坯体;

119.d5.将步骤d4所得坯体在800℃的温度下烧结1h,在再950℃烧结2h;烧结之后表面形貌粗糙,并且有一定的翘曲;

120.d6.成品的制备:将步骤d5所得部件进行表面打磨抛光后即获得ltcc用陶瓷基板。

121.参考实施例1的测试方法,测得本对比例所得ltcc用陶瓷基板的:

122.烧结收缩率约1.2%;

123.平面翘曲度约为0.8%;

124.抗弯强度约为75mpa;

125.介电常数为2~4.5;

126.介电损耗为1.2~1.9

×

10-3

;其介电性能不如于同质量分数的zro

2-si0

2-zno-b

203

材料体系。

127.实施例1和对比例1的结果对比可知,在实施例1所得ltcc用基板尺寸显著高于对比例1的基础上,还取得了较对比例1更低的烧结收缩率,相当的翘曲度,由此说明,与对比例1相比,实施例1采用的制备原料体系具有更高的尺寸精度;通过对比介电常数和介电损耗可知,实施例与对比例1相比具有更优异的介电性能。

128.根据上述结果可知,本发明通过调节制备原料的种类和配比,使其适用于3d打印技术,且经烧结等步骤后,所得ltcc用陶瓷基板具有较高的尺寸精度,同时还具有非常丰富的表面图案,使其更适用于集成电子元件的制备。

129.上面结合附图对本发明实施例作了详细说明,但本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1