1.本发明涉及一种载板玻璃物料配料及防错系统,属于废料加工控制技术领域。

背景技术:2.载板玻璃配料装置及防错系统是用于配置载板玻璃原料的系统,通过玻璃配料系统配置原料,可提高原料配置的速率和精确程度,防错系统联动设备进行报警显示和停机防错等功能,产品的可追溯性,节省配料时间。原有配料系统准确性差,容易缺料、错料,影响产品的成分配比和光学性能。现有的玻璃配料系统存在以下缺陷:现有的玻璃配料系统配料效率较低,现有的玻璃配料系统中废玻璃采用一套投料装置投放,废玻璃只有一套投料装置,投料速率慢,当投料装置需要维护时,停机影响生产。降低了整个系统的配料速率。废玻璃投料质量大,称量频繁,其投料装置需定期检修,现有技术中废玻璃供应装置检修时,整个玻璃配料系统需停工,同样降低了生产效率。此配料系统每种料上完后都与前面的料混合搅拌,确保每个工序都能够与上工序充分混合均匀实现玻璃精确、连续和均匀的自动配料。

技术实现要素:3.针对现有技术存在的上述缺陷,本发明提出了一种载板玻璃物料配料及防错系统。

4.本发明所述的载板玻璃物料配料及防错系统,包括如下部分:

5.主料供应通道,包括主料供应装置和主料输送带,主料供应装置经过称量的主料落在下方的主料输送带上;

6.辅料供应通道,包括辅料供应装置和辅料输送带,辅料供应装置经过称量的辅料落在下方的辅料输送带上;

7.混合供应通道,包括混合供应装置、混料机和混合输送带,混合供应装置位于主料输送带、辅料输送带的下方;经过混合供应装置落入混料机再经预混、称量后的辅料落在下方混合输送带上;

8.废玻璃供应通道,包括废玻璃供应装置和废玻璃输送带,废玻璃供应装置经过称量的废玻璃落在下方的废玻璃输送带上;

9.配料储料通道,包括配料输送带、称量缓冲罐和储料仓,配料输送带位于混合输送带、废玻璃输送带的下方;经过称量缓冲罐存放至储料仓;

10.其中:主料、辅料和废玻璃均盛放于带有条码的物料袋内;

11.主料输送带、辅料输送带、混合输送带、废玻璃输送带和配料输送带均安装有压力传感器;

12.压力传感器将采集到的称重信息与扫描得到的物料条码信息均反馈至控制器,控制器驱动主料供应通道、辅料供应通道、混合供应通道、废玻璃供应通道和配料储料通道的启停。

13.优选地,所述主料供应装置、辅料供应装置和废玻璃供应装置均包括如下结构:

14.振打器,位于装置下部的外壁上;

15.螺旋给料机,与装置的出料口相连,并驱动物料自出料口向输送带方向移动;

16.称量缓冲罐,设置于螺旋给料机末端下方;

17.称重传感器,设置有若干个,沿称量缓冲罐周缘均布且支承住上方的称量缓冲罐;

18.放料阀,设置于称量缓冲罐的下方。

19.优选地,所述主料供应装置和辅料供应装置还各自设置有供应输送带,供应输送带与控制器相连,控制器检测到主料和辅料投放错误则停止供应输送带的运转。

20.优选地,所述辅料供应装置设置有若干组,每组辅料供应装置对应不同种类的辅料。

21.优选地,所述废玻璃供应装置设置有若干组,至少一组废玻璃供应装置投放废玻璃;一组停止检修时,另外一组作为冗余备份及时上料。

22.本发明的有益效果是:(1)主料供应装置采用主料储罐和称量缓冲罐相结合的供料方式,大容量的主料储罐确保了供料的连续性,小容量的称量缓冲罐便于精确称量,而供料装置能够确保供料精确;

23.(2)精确称量配合定量供料装置的方式,能够动态和精确的将料流输送至配料输送带上,经压力传感器再次称量够确保各个主料之间的配比准确、连续和均匀;

24.(3)每种料上完后都与前面的料混合搅拌,确保每个工序都能够充分混合均匀。采用辅料先精确预混再与主料精确预混,然后再和废玻璃预混的方案,能够便于控制精确配比精度;

25.(4)设有的上料防错系统提高了上料配料的准确性,具有防错功能,克服了现有人工加料的错料、漏料影响产品质量的问题。使载板玻璃生产过程配料的准确配料得到保证;

26.(5)采用若干个废玻璃供应装置,将废玻璃采用两个投料装置投放,既可以做到一用一备,检修过程中不停工,提高该玻璃配料系统的工作稳定性。在需高效率生产时又可两个废玻璃供应装置同时投放物料,提高配料效率。

附图说明

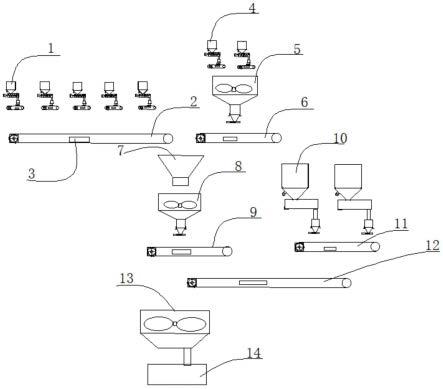

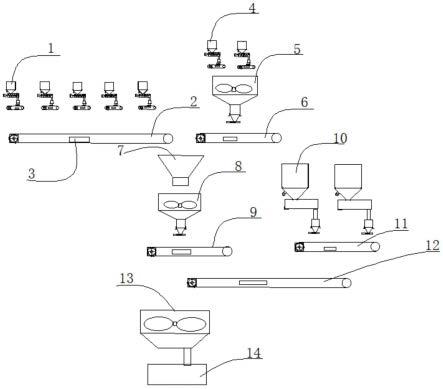

27.图1是本发明系统整体的结构示意图。

28.图2是主料及辅料供应装置的结构示意图。

29.图3是废玻璃供应装置的结构示意图。

30.图4是混合供应装置的结构示意图。

31.图中:1、主料供应装置;2、主料输送带;3、压力传感器;4、辅料供应装置;5、辅料预混仓;6、辅料输送带;7、混合供应装置;8、混料机;9、混合输送带;10、废玻璃供应装置;11、废玻璃输送带;12、配料输送带;13、称量缓冲罐;14、储料仓;15、振打器;16、螺旋给料机;17、称量缓冲罐;18、称重传感器;19、放料阀;20、供应输送带。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

33.实施例1:

34.如图1所示,本发明解决其技术问题所采用的技术方案是:该载板玻璃配料防错系统,包括主料、辅料供应装置和废玻璃供应装置,主料供应装置1经过称量的料流落在配料输送带12上,正下方设有主料传输带2,辅料供应装置4也布置在配料输送带12上方,经过称量给料装置后经自己的传送带落入混合料机再经预混和再称量后的辅料流落在下方第一配料输送带12上;废玻璃供应装置11正下方设有自己单独传输带,主料传输带出料端通过混料机8出料端相连接,主料与辅料混料机8出料端通过混合料输送机构与废玻璃传输带相连接,两个传输带下方设有混料机8,经混料机8存放至储料机。辅料供应装置沿物料输送方向设置各种物料投料装置。废玻璃供应装置沿物料输送方向依次包括第一废玻璃供应装置和第二废玻璃供应装置。多个主料、小料、废玻璃供应装置最终沿着各自传送带落入下方混料机8料仓再称重。

35.各投料装置、包括控制器,所述称量装置包括电机、履带和安装在履带上的压力传感器3,第一主料原料仓位于履带上方,第一称量装置与第二称量装置之间设为传送带,所述称量上方设有螺旋给料机16,所述压力传感器3为第二称量装置,第一称量装置和螺旋给料机16,放料阀19均与控制器电连接且与防错系统相通讯。控制器与上料防错系统连接,当上料错误时配方与所称重量不匹配时,防错系统提示所需物料。

36.所有物料均需实现扫码防错功能,在每次投料前扫描相应条码信息,如果扫描信息和当前所需物料不符,操作界面会提示错误信息,或设备有相应报警提示,程序不允许进行下一步投料或运输动作,等待再次扫描正确后,进行下一步操作。

37.各主料、辅仓供应装置的结构为:投料仓储罐的侧壁设有振动破拱装置,投料仓储罐的闸板下方设有振动供料装置,振动供料装置的出料口下方设有称量缓冲罐1713,称量缓冲罐1713上设有第一称量装置,称量缓冲罐1713下方设有精确供料装置。下方设有第一配料输送带12为第二称量装置,设有压力传感器3,第二称量装置和螺旋给料机16均与控制器电,防错系统连接。

38.主料供应装置1下方经过称量的料流落在第一配料输送带12上;辅料供应装置4也布置在第一配料输送带12上方,经过称量、预混和再称量后的辅料料流落在第一配料输送带12上;在第一配料输送带12卸料端的下方设有混合料机连续供料装置,混合供应装置的出料口位于第二配料输送带12上方;第一第二废玻璃投料装置第三配料输送带12的上方,以与第二配料输送带12来的混合料流再次配比,所述控制器还连接有输入输出模块,所述输入输出模块包括人机交互界面,以及连入防错系统中。

39.所述主料、辅料投料装置、第一废玻璃供应装置和第二废玻璃供应装置均包括储料箱和称量漏斗,主料、辅料供应装置、废玻璃供应装置和混合料储料仓14下部出口均设有称重装置和放料阀19,整个上料防错系统控制室设有可编程控制器,称重装置和放料阀19均连接可编程控制器且与防错系统通讯。

40.各主料储罐的底部设有放料阀19,各投料储罐的侧壁设有振动破拱装置,各投料储罐的闸板下方设有振动供料装置,供料装置采用螺旋给料机16送料,出料均匀,下方设有称量缓冲罐1713,与供料装置连接,配有物料防错系统,若称量错误物料停止供料,放料阀19关闭不允许下料,防错系统给出相应报警提示提示所需正确物料。

41.混合供应装置的结构为:内部设有旋转搅拌机,下部设有称量装置及放料阀19。其

重量与控制器计算值相等。

42.废玻璃供应装置10的结构为:废玻璃储罐底部设有闸板,闸板下方设有振动供料装置;振动供料装置下方设有称量缓冲罐1713,称量缓冲罐1713上设有称量装置,称量缓冲罐1713底部设有振动供料装置,该振动供料装置的出料口位于第三配料输送带12上方。

43.一种载板玻璃原料自动配料装置包括:各投料装置、第一称量装置和第二称量装置,还包括控制器,所述第一称量装置包括电机、履带和安装在履带上的压力传感器3,第一原料仓位于履带上方,第一称量装置与第二称量装置之间设为传送带,所述压力传感器3,第二称量装置和放料阀19均与控制器电连接。

44.所述控制器还连接有输入输出模块,所述输入输出模块包括人机交互界面。其输入输出模块与上料防错系统交互。

45.第一称量装置测量单位时间内输送原料的重量并将数据信息传递给控制器,控制器根据数据信息和预设值计算需求量,并驱动螺旋给料机16工作,使主料通过第二称量装置与辅料混合,其重量与控制器计算值相等。

46.防错上料系统包含上料的信息,上料的配方比,信息实时传送后台软件形成电子记录,增加产品的可追溯性,防止上错料造成产品大批量不良。

47.本发明的载板玻璃原料自动配料装置能够快速、准确的完成原料的配比与混合,减少劳动力消耗,提高生产效率同时添加防错措施,可以更好的追溯产品的生产。

48.该玻璃配料系统能够明显提高配料效率,并能够提高整个系统的工作稳定性。设计第一废玻璃供应装置和第二废玻璃供应装置,将主要原料石英砂和废玻璃均采用两个投料装置投放,既可以做到一用一备,检修过程中不停工,提高该玻璃配料系统的工作稳定性。在需高效率生产时两个废玻璃供应装置同时投放物料,提高配料效率。

49.该玻璃配料系统提高了配料的准确性。采用螺旋给料机16送料保证了出料均匀,增设防错系统更加精准的控制给料机的准确型。在研究中发现现有系统中混合料储料仓14放出的混合料组成配比与所要求的配比不符,其主要原因是由于混合料混合不均造成的。调整了混料机8的安装位置,设计辅料供应装置正下方设有辅料传输带,废玻璃供应装置输送带正下方设有混料机8,废玻璃可以直接投入混料机8中,混料机8中可均匀混合废玻璃。主料铺料最终混料机8中获得的混合料中各种物料混合均匀,混合料储料仓14放出的混合料的实际配比与所要求的配比相符,提高了配料的准确性。设计了控制室,控制室内部设有相连接的可编程控制器和上位机防错系统以便于对所配置的物料进行精确称量,错料异常报警,提高配料的准确性,可追溯性。控制室还能够便于灵活调节整个系统的运行速率,提高该玻璃配料系统的运行稳定性。

50.实施例2:

51.如图1至图4所示,本发明所述的载板玻璃物料配料及防错系统,包括如下部分:

52.主料供应通道,包括主料供应装置1和主料输送带2,主料供应装置1经过称量的主料落在下方的主料输送带2上;

53.辅料供应通道,包括辅料供应装置4和辅料输送带6,辅料供应装置4经过称量的辅料落在下方的辅料输送带6上;

54.混合供应通道,包括混合供应装置7、混料机8和混合输送带9,混合供应装置7位于主料输送带2、辅料输送带6的下方;经过混合供应装置7落入混料机8再经预混、称量后的辅

料落在下方混合输送带9上;

55.废玻璃供应通道,包括废玻璃供应装置10和废玻璃输送带11,废玻璃供应装置10经过称量的废玻璃落在下方的废玻璃输送带11上;

56.配料储料通道,包括配料输送带12、称量缓冲罐1713和储料仓14,配料输送带12位于混合输送带9、废玻璃输送带11的下方;经过称量缓冲罐1713存放至储料仓14;

57.其中:主料、辅料和废玻璃均盛放于带有条码的物料袋内;

58.主料输送带2、辅料输送带6、混合输送带9、废玻璃输送带11和配料输送带12均安装有压力传感器3;

59.压力传感器3将采集到的称重信息与扫描得到的物料条码信息均反馈至控制器,控制器驱动主料供应通道、辅料供应通道、混合供应通道、废玻璃供应通道和配料储料通道的启停。

60.所述主料供应装置1、辅料供应装置4和废玻璃供应装置10均包括如下结构:

61.振打器15,位于装置下部的外壁上;

62.螺旋给料机16,与装置的出料口相连,并驱动物料自出料口向输送带方向移动;

63.称量缓冲罐1713,设置于螺旋给料机16末端下方;

64.称重传感器18,设置有若干个,沿称量缓冲罐1713周缘均布且支承住上方的称量缓冲罐1713;

65.放料阀19,设置于称量缓冲罐1713的下方。

66.所述主料供应装置1和辅料供应装置4还各自设置有供应输送带20,供应输送带20与控制器相连,控制器检测到主料和辅料投放错误则停止供应输送带20的运转。

67.所述辅料供应装置4设置有若干组,每组辅料供应装置4对应不同种类的辅料。

68.所述废玻璃供应装置10设置有若干组,至少一组废玻璃供应装置10投放废玻璃;一组停止检修时,另外一组作为冗余备份及时上料。

69.本发明的主料供应装置1采用主料储罐和称量缓冲罐1713相结合的供料方式,大容量的主料储罐确保了供料的连续性,小容量的称量缓冲罐1713便于精确称量,而供料装置能够确保供料精确;

70.精确称量配合定量供料装置的方式,能够动态和精确的将料流输送至配料输送带12上,经压力传感器3再次称量够确保各个主料之间的配比准确、连续和均匀;

71.每种料上完后都与前面的料混合搅拌,确保每个工序都能够充分混合均匀。采用辅料先精确预混再与主料精确预混,然后再和废玻璃预混的方案,能够便于控制精确配比精度;

72.设有的上料防错系统提高了上料配料的准确性,具有防错功能,克服了现有人工加料的错料、漏料影响产品质量的问题。使载板玻璃生产过程配料的准确配料得到保证;

73.采用若干个废玻璃供应装置10,将废玻璃采用两个投料装置投放,既可以做到一用一备,检修过程中不停工,提高该玻璃配料系统的工作稳定性。在需高效率生产时又可两个废玻璃供应装置同时投放物料,提高配料效率。

74.本发明可广泛运用于废料加工控制场合。