一种不等厚柔性可折叠玻璃及其制备工艺的制作方法

1.本发明属于柔性玻璃技术领域,尤其涉及一种不等厚柔性可折叠玻璃及其制备工艺。

背景技术:

2.柔性可折叠玻璃作为柔性显示的一个重要材料,近年得到快速发展,所谓柔性可折叠玻璃,是指折叠区域厚度≤0.1mm的超薄玻璃。柔性是指玻璃非常柔韧,在此柔性下,玻璃能够弯曲不破裂。相较于普通玻璃,柔性玻璃不仅具有玻璃的硬度、透明性、耐热性以及氧化和光照条件下稳定的机械和化学性能,还具有可弯曲,质轻,可加工性的特点。随着柔性显示器,柔性太阳能电池等一系列新产品的推出,柔性玻璃作为一种新型特种玻璃已经成为了国内外研究的热点。

3.目前柔性可折叠玻璃生产方式有二次化学减薄工艺和一次直接成型,其中,化学减薄法是针对玻璃的网络结构,采用不同的减薄液对玻璃表面进行刻蚀以减薄玻璃厚度,达到柔性的目的。

4.然而,目前柔性玻璃是把玻璃的厚度直接拉薄或通过化学减薄的方法减薄到0.1mm以下,同时为了进一步降低玻璃的弯曲半径,玻璃被再一次减薄到0.03mm。这样,虽然玻璃的弯曲半径减小了但是玻璃的强度也下降非常大,这时玻璃作为显示器的保护盖板,安全性受到一定程度的下降。

技术实现要素:

5.基于上述技术问题,本发明提供了一种不等厚柔性可折叠玻璃及其制备工艺。本发明制备得到的不等厚柔性可折叠玻璃的折叠区厚度低至0.03mm,保证了良好的弯折性能,非折叠区域厚度大于0.03mm,保证了玻璃强度。

6.本发明具体技术方案如下

7.本发明提供了一种不等厚柔性可折叠玻璃的制备工艺,包括如下步骤:s1、在待加工的玻璃上方设置引导蚀刻液在待蚀刻区域流过的蚀刻液通道;s2、向蚀刻液通道中通入蚀刻液,经蚀刻,在待蚀刻区域形成弧形凹槽;s3、将待加工玻璃与蚀刻液通道分离,对形成弧形凹槽的玻璃面进行耐酸保护,将玻璃另一面化学减薄至目标厚度,即得不等厚柔性可折叠玻璃。

8.本发明利用流体特点即在蚀刻液通道中的蚀刻液的速度呈现中间速度快、两端速度慢的特点如图3所示,导致玻璃待蚀刻区域在不同流速的蚀刻液作用下,被侵蚀形成两端厚、中间薄的弧形凹槽。弧形凹槽保证了玻璃良好的弯曲折叠性能,在不需要弯曲的两端较厚的厚度可以确保玻璃较高硬度和抗冲击强度,由此得到的不等厚柔性可折叠玻璃能够兼顾可折叠性以及抗冲击性能。

9.相较于现有在玻璃折叠区形成凹槽的工艺,如cn112679101a中采用的cnc工艺或者热压加工工艺,本发明所述工艺避免了机械加工形成凹槽时对玻璃造成的划伤、裂纹等

缺陷。本发明得到的凹槽为弧形,在待蚀刻区域玻璃厚度是以曲线形式逐步减小,由于不存在厚度突变点以及应力集中点,避免了应力集中效应对玻璃强度的损伤。

10.本发明所述的“引导蚀刻液在待蚀刻区域流过”,是指蚀刻液能够从待蚀刻区域一端流向另一端,并且实现对整个待蚀刻液区域的蚀刻,不存在蚀刻的盲点。所述待蚀刻区域根据玻璃待折叠区域设定。

11.优选地,s1具体为:将两块耐酸板竖直、平行放置于待加工玻璃上方,耐酸板与待加工玻璃采用热解耐酸胶连接,即在两块耐酸板之间形成蚀刻液通道;耐酸板两端横跨待加工玻璃,两块耐酸板之间的距离根据待蚀刻区域宽度设置。

12.优选地,s1中,将蚀刻液通道置于上下平行的两块待加工玻璃之间,可同时实现对两块玻璃的蚀刻。

13.优选地,s2中,蚀刻液压力为0.02-0.1kg/cm2,蚀刻液温度为20-45℃,蚀刻时间为1-30min。

14.优选地,s2中,蚀刻液压力为0.02-0.05kg/cm2,蚀刻液温度为25-35℃,蚀刻时间为8-20min。

15.优选地,s3中,通过加热解胶的方式将玻璃与蚀刻液通道分离;优选地,通过覆热解耐酸膜的方式对形成弧形凹槽的玻璃面进行耐酸保护。

16.优选地,s3中,化学减薄采用顶喷工艺。

17.优选地,还包括s4、对化学减薄后的玻璃进行化学钢化。

18.本发明还提供了一种不等厚柔性可折叠玻璃,根据以上任一项工艺制备得到。

19.优选地,所述不等厚柔性可折叠玻璃弧形凹槽部分的厚度小于其他部分厚度;弧形凹槽底部到远离所述凹槽一面的距离<0.1mm;更优选地,所述凹槽底部到远离所述凹槽一面的距离为0.03

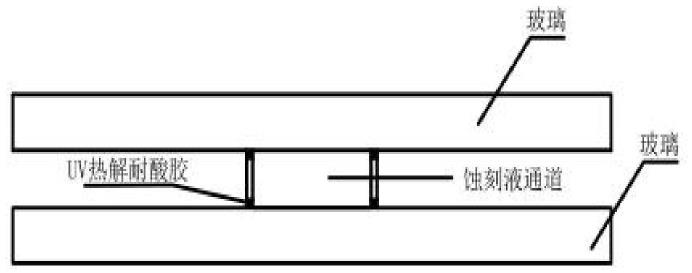

±

0.005mm。

20.与现有技术相比,有益效果为:

21.本发明得到的不等厚柔性可折叠玻璃最薄处厚度可低至0.03mm,并且可折叠区呈弧形凹槽结构,厚度以曲线形式逐步减小;非折叠区域厚度大于0.03mm,由此得到的不等厚柔性可折叠玻璃能够兼顾可折叠性、硬度以及抗冲击强度,经测试其弯折次数大于50万次,笔跌高度高达42mm,能够更好的在折叠手机或折叠面板中应用。

附图说明

22.图1为本发明蚀刻液通道主视图;

23.图2为本发明不等厚柔性可折叠玻璃加工示意图;

24.图3为本发明蚀刻液通道中蚀刻液速度示意图;

25.图4为实施例1制备得到的不等厚柔性可折叠玻璃的示意图;

26.图5为对比例1制备得到的不等厚柔性可折叠玻璃的示意图;

27.图6为对比例2制备得到的不等厚柔性可折叠玻璃的示意图;

具体实施方式

28.下面,通过具体实施例对本发明的技术方案进行详细说明,但是应该明确提出这些实施例用于举例说明,但是不解释为限制本发明的范围。

29.以下实施例采用的玻璃均为高铝硅酸盐玻璃,尺寸为:长158mm、宽108mm、厚0.25mm。搭建蚀刻液通道用耐酸板采用厚度为2mm的耐酸塑料板,耐酸塑料板的长108mm,宽4.5mm。

30.实施例1

31.一种不等厚柔性可折叠玻璃,所述玻璃上弧形凹槽部分的厚度小于其他部分厚度,弧形凹槽底部到远离所述凹槽一面的距离为0.03mm,其他部分厚度为0.1mm;按照如下工艺制备得到:

32.s1、在待加工玻璃上方设置引导蚀刻液在待蚀刻区域流过的蚀刻液通道,具体方式为:将两块耐酸塑料板竖直、平行放置于待加工玻璃上方,通过uv热解耐酸胶将两块耐酸板与上、下两块待加工玻璃胶接,两块耐酸塑料板之间形成蚀刻液的通道;

33.蚀刻液通道的长度即为耐酸塑料板的长为108mm,与待加工玻璃宽度相等,可保证耐酸塑料板横跨待加工玻璃,从而引导蚀刻液流过待蚀刻区域;两块耐酸塑料板之间的距离根据待蚀刻区域宽度设置;待蚀刻区域宽度为折叠区域的宽度;

34.s2、向蚀刻液通道中通入蚀刻液,控制蚀刻液压力为0.1kg/cm2,蚀刻液温度为35℃,蚀刻时间为2min;

35.根据流体特点,由于在蚀刻液管道中蚀刻液的流速表现出中间速度快、两端速度慢,进而对玻璃的侵蚀效果呈现出中间侵蚀快、两端慢特点,在该条件下在玻璃待蚀刻区域形成一个弧顶高度为0.07mm的弧形凹槽;

36.s3、蚀刻结束后,清洗,加热解胶,将上下两片玻璃与蚀刻液通道分离,清洗干净;通过覆膜机在形成弧形凹槽的玻璃面上覆盖一层uv热解耐酸膜,固化后放入耐酸治具中,将装有玻璃的耐酸治具放入玻璃蚀刻槽中采用顶喷工艺进行化学减薄至除弧形凹槽之外其他部分厚度为0.1mm,弧形凹槽底部到远离弧形凹槽一面距离为0.03mm。

37.s4、将化学减薄后的玻璃切割,化学钢化即得不等厚柔性可折叠玻璃。

38.实施例2

39.一种不等厚柔性可折叠玻璃,所述玻璃上弧形凹槽部分的厚度小于其他部分厚度,弧形凹槽底部到远离所述凹槽一面的距离为0.03mm,其他部分厚度为0.09mm;按照如下工艺制备得到:

40.s1、与实施例1相同;

41.s2、向蚀刻液通道中通入蚀刻液,控制蚀刻液压力为0.05kg/cm2,蚀刻液温度为35℃,蚀刻时间为4min;

42.根据流体特点,由于在蚀刻液管道中蚀刻液的流速表现出中间速度快、两端速度慢,进而对玻璃的侵蚀效果呈现出中间侵蚀快、两端慢特点,在该条件下在玻璃待蚀刻区域形成一个弧顶高度为0.06mm的弧形凹槽;

43.s3、蚀刻结束后,清洗,加热解胶,将上下两片玻璃与蚀刻液通道分离,清洗干净;通过覆膜机在形成弧形凹槽的玻璃面上覆盖一层uv热解耐酸膜,固化后放入耐酸治具中,将装有玻璃的耐酸治具放入玻璃蚀刻槽中采用顶喷工艺进行化学减薄至除弧形凹槽之外其他部分厚度为0.09mm,弧形凹槽底部到远离弧形凹槽一面距离为0.03mm;

44.s4、将化学减薄后的玻璃切割,化学钢化即得不等厚柔性可折叠玻璃。

45.实施例3

46.一种不等厚柔性可折叠玻璃,所述玻璃上弧形凹槽部分的厚度小于其他部分厚度,弧形凹槽底部到远离所述凹槽一面的距离为0.03mm,其他部分厚度为0.10mm;按照如下工艺制备得到:

47.s1、与实施例1相同;

48.s2、向蚀刻液通道中通入蚀刻液,蚀刻液压力为0.02kg/cm2,蚀刻液温度为30℃,蚀刻时间为2min;

49.根据流体特点,由于在蚀刻液管道中蚀刻液的流速表现出中间速度快、两端速度慢,进而对玻璃的侵蚀效果呈现出中间侵蚀快、两端慢特点,在该条件下在玻璃待蚀刻区域形成一个弧顶高度为0.05mm的弧形凹槽;

50.s3、蚀刻结束后,清洗,加热解胶,将上下两片玻璃与蚀刻液通道分离,清洗干净;通过覆膜机在形成弧形凹槽的玻璃面上覆盖一层uv热解耐酸膜,固化后放入耐酸治具中,将装有玻璃的耐酸治具放入玻璃蚀刻槽中采用顶喷工艺进行化学减薄至除弧形凹槽之外其他部分厚度为0.08mm,弧形凹槽底部到远离弧形凹槽一面距离为0.03mm;

51.s4、将化学减薄后的玻璃切割,化学钢化即得不等厚柔性可折叠玻璃。

52.对比例1

53.一种不等厚柔性可折叠玻璃,所述玻璃上凹槽部分的厚度小于其他部分厚度,凹槽底部到远离所述凹槽一面的距离为0.03mm,其他部分厚度为0.1mm;按照如下工艺制备得到:

54.(1)采用热压工艺加工形成凹槽:将一块0.20mm,108

×

158mm的高铝硅酸盐玻璃加热到软化点以上,按照尺寸加工出阴模和阳模,热压得到有凹槽的玻璃,凹槽的形状如图5所示;

55.(2)通过覆膜机在形成凹槽的玻璃面上覆盖一层uv热解耐酸膜,固化后放入耐酸治具中,将装有玻璃的耐酸治具放入玻璃蚀刻槽中采用顶喷工艺进行化学减薄至其他部分厚度为0.1mm,凹槽底部到远离凹槽一面距离为0.03mm;

56.(3)将化学减薄后的玻璃切割,化学钢化即得不等厚柔性可折叠玻璃。

57.对比例2

58.一种不等厚柔性可折叠玻璃,所述玻璃上凹槽部分的厚度小于其他部分厚度,凹槽底部到远离所述凹槽一面的距离为0.03mm,其他部分厚度为0.1mm;按照如下工艺制备得到:

59.(1)采用cnc工艺加工形成凹槽:采用cnc将一块0.20mm,108

×

158mm的高铝硅酸盐玻璃,加工出底部有凹槽的玻璃;凹槽的形状如图6所示;

60.(2)(3)步骤与对比例1相同。

61.对比例3

62.一种等厚的柔性可折叠玻璃,玻璃各个部位厚度均为0.03mm,是将一块0.25mm,108

×

158mm的高铝硅酸盐玻璃采用化学减薄后,经化学钢化得到。

63.性能测试

64.对以上实施例和对比例得到的柔性可折叠玻璃的弯折次数和笔跌性能进行测试,测试方法为:

65.(1)弯折次数:将柔性可折叠玻璃非弯折部分用胶带固定在弯折仪的表面,利用弯

折仪把玻璃进行翻书型弯折,弯折角度从两块版面贴合到180

°

之间进行切换,弯折频率30次/min,记录玻璃破坏时的次数。

66.(2)笔跌性能:在utg的上下表面贴附50μmoca和50μmpet(弹性模量约3-4gpa),测试台面为大理石,采用12g,笔芯直径为0.5mm的晨光笔从一定的高度自由下落,得到玻璃破碎的高度为笔跌高度。

67.测试结果如下表1所示:

68.表1、弯折次数与笔跌高度的测试结果

[0069] 弯折次数笔跌高度(mm)实施例1大于50万42实施例2大于50万38实施例3大于50万32对比例135万24对比例238万22对比例345万10

[0070]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1