石墨烯剥离装置和石墨烯制备方法

1.本发明涉及石墨烯制备技术领域,具体而言,涉及一种石墨烯剥离装置和石墨烯制备方法。

背景技术:

2.目前,行业中对石墨烯材料的制备方法较多,包括机械剥离法、化学氧化法、晶体外延生长法、化学气相沉积法、有机合成法和碳纳米管剥离法等,各种制备方法均有不同的优缺点。其中,溶剂剥离法是将少量的石墨分散于溶剂中,形成低浓度的分散液,利用超声波的作用破坏石墨层间的范德华力,使溶剂可以插入石墨层间,进行层层剥离,制备石墨烯,此种方法可制备高质量的石墨烯,缺点是产率很低。

技术实现要素:

3.本发明的目的包括,例如,提供了一种石墨烯剥离装置和石墨烯制备方法,其能够实现石墨烯均匀分离,提高分离效果,且避免环境污染,降低材料制备成本。

4.本发明的实施例可以这样实现:

5.第一方面,本发明提供一种石墨烯剥离装置,石墨烯剥离装置包括主体、隔板、活动组件、超声波发生器以及收集组件;

6.隔板设置于主体内,并用于将主体分隔为分离室及扩散室,分离室位于扩散室的下方;隔板开设有将分离室与扩散室导通的导通孔;

7.活动组件与主体可活动地连接,且用于封堵或敞开导通孔;

8.超声波发生器与主体连接,且用于向分离室发送超声波;

9.收集组件包括颗粒物收集器以及囊体,颗粒物收集器与主体连接,并与扩散室连通,囊体与颗粒物收集器连通。

10.在可选的实施方式中,石墨烯剥离装置还包括压力传感器及温度传感器;

11.压力传感器与主体连接,且用于检测分离室内的压力;温度传感器与主体连接,且用于检测分离室内的温度。

12.在可选的实施方式中,主体包括罐体、上盖及锁定件;

13.隔板容置于罐体内;上盖与罐体可活动地连接;锁定件与罐体或上盖连接,锁定件用于在上盖盖合于罐体时,限制上盖相对于罐体的运动。

14.在可选的实施方式中,活动组件包括封板、活动杆以及限位件;

15.封板位于罐体内;活动杆与上盖可滑动地连接,并与封板连接,活动杆用于在外力的作用下驱动封板运动,以封堵或敞开导通孔;限位件用于限制活动杆的运动。

16.在可选的实施方式中,封板具备与导通孔相适应的轮廓;

17.封板的外周面及导通孔的内周面均为弧形面或斜面。

18.在可选的实施方式中,活动杆与封板可转动地连接。

19.在可选的实施方式中,限位件包括限位座、限位套、手轮、第一锁定杆及第二锁定

杆;

20.限位座与上盖连接,且限位座开设有供活动杆通过的螺纹孔;限位套套设于活动杆,并与螺纹孔螺纹连接;手轮与限位套连接;

21.第一锁定杆及第二锁定杆均与限位套可转动地连接,第一锁定杆用于与活动杆抵接,第二锁定杆用于与第一锁定杆卡接,以限制第一锁定杆相对于限位套的转动,从而限制活动杆朝向主体外的方向的运动。

22.第二方面,本发明提供一种石墨烯制备方法,利用上述的石墨烯剥离装置实现,石墨烯制备方法包括:

23.将石墨混合液导入分离室;

24.锁紧上盖与罐体,操作活动组件封堵导通孔;

25.启动超声波发生器,且超声波发生器按第一预设功率工作;

26.通过压力传感器及温度传感器检测分离室内的压力及温度;当分离室内的压力升至预设压力,温度小于或等于预设温度后,将超声波发生器的功率调整为第二预设功率,并维持预设时长后,关闭超声波发生器;第一预设功率大于第二预设功率;

27.操作活动组件敞开导通孔;

28.当罐体冷却至常温,罐体内的压力恢复常压后,操作活动组件封堵导通孔;

29.重复上述的将石墨混合液导入分离室后的步骤;

30.当罐体冷却至常温后,打开上盖,取出分离室内的固液混合物,并对固液混合物进行固液蒸馏分离处理,提取固形物,同时,对吸附于主体内的石墨烯和颗粒物收集器内的石墨烯颗粒及气溶胶体进行清理回收。

31.在可选的实施方式中,在将石墨混合液导入分离室内的步骤之前,石墨烯制备方法还包括:

32.将石墨膨胀粉末或石墨研磨粉末与乙醇按照5%-10%进行混合,再加入1%g-4石墨胶体分散液,均匀搅拌10-15mi n形成石墨混合液。

33.在可选的实施方式中,导入的石墨混合液的体积小于或等于分离室的体积的30%。

34.本发明实施例的有益效果包括:

35.石墨烯剥离装置包括主体、隔板、活动组件、超声波发生器以及收集组件;隔板设置于主体内,并用于将主体分隔为分离室及扩散室,分离室位于扩散室的下方;隔板开设有将分离室与扩散室导通的导通孔;活动组件与主体可活动地连接,且用于封堵或敞开导通孔;超声波发生器与主体连接,且用于向分离室发送超声波;收集组件包括颗粒物收集器以及囊体,颗粒物收集器与主体连接,并与扩散室连通,囊体与颗粒物收集器连通。该石墨烯剥离装置通过运用汽爆法实现石墨烯均匀分离,并结合超声振荡促进溶剂剥离法,通过密闭状态下多次振荡和汽爆分离可大幅提高石墨烯材料的剥离量,提高分离效果,且避免环境污染,降低材料制备成本。

附图说明

36.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对

范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

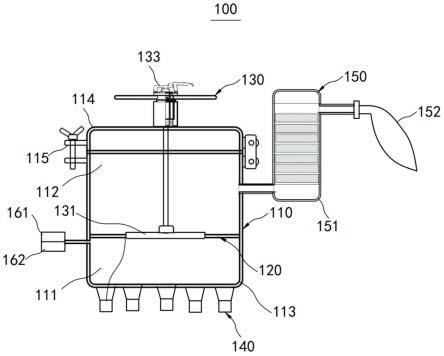

37.图1为本发明实施例中石墨烯剥离装置的结构示意图;

38.图2为本发明实施例中石墨烯剥离装置在限位件对活动杆的限制作用消失时的结构示意图;

39.图3为本发明实施例中限位件的结构示意图;

40.图4为本发明实施例中限位件对活动杆的限制作用消失时的结构示意图。

41.图标:100-石墨烯剥离装置;110-主体;120-隔板;130-活动组件;140-超声波发生器;150-收集组件;111-分离室;112-扩散室;121-导通孔;151-颗粒物收集器;152-囊体;161-压力传感器;162-温度传感器;113-罐体;114-上盖;115-锁定件;131-封板;132-活动杆;133-限位件;134-限位座;135-限位套;136-手轮;137-第一锁定杆;138-第二锁定杆。

具体实施方式

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

43.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

45.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

46.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

47.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

48.请参考图1及图2,本实施例提供了一种石墨烯剥离装置100,石墨烯剥离装置100包括主体110、隔板120、活动组件130、超声波发生器140以及收集组件150;

49.隔板120设置于主体110内,并用于将主体110分隔为分离室111及扩散室112,分离室111位于扩散室112的下方;隔板120开设有将分离室111与扩散室112导通的导通孔121;

50.活动组件130与主体110可活动地连接,且用于封堵或敞开导通孔121;

51.超声波发生器140与主体110连接,且用于向分离室111发送超声波;

52.收集组件150包括颗粒物收集器151以及囊体152,颗粒物收集器151与主体110连接,并与扩散室112连通,囊体152与颗粒物收集器151连通。

53.其中,颗粒物收集器151的内部填充有多组无纺布过滤网,其顶部有出口管连接的

收缩状态下的囊体152,且囊体152与颗粒物收集器151的连接处通过密封卡箍固定。

54.请参考图1及图2,该石墨烯剥离装置100的工作原理是:

55.该石墨烯剥离装置100通过运用汽爆法实现石墨烯均匀分离,并结合超声振荡促进溶剂剥离法,通过密闭状态下多次振荡和汽爆分离可大幅提高石墨烯材料的剥离量,提高分离效果,且避免环境污染,降低材料制备成本。

56.在本实施例中,为在工作的过程中,对分离室111内的压力及温度进行检监测,故,石墨烯剥离装置100还包括压力传感器161及温度传感器162;压力传感器161与主体110连接,且用于检测分离室111内的压力;温度传感器162与主体110连接,且用于检测分离室111内的温度。

57.在设置主体110时,请参考图1及图2,为便于向主体110内导入或导出物料,故,主体110包括罐体113、上盖114及锁定件115;隔板120容置于罐体113内;而上盖114与罐体113可活动地连接,进而能够通过将上盖114盖合于罐体113或敞开罐体113的方式,便于向主体110内导入或导出物料;而在工作的过程中,为保持罐体113内的密闭性,故,锁定件115与罐体113或上盖114连接,锁定件115用于在上盖114盖合于罐体113时,限制上盖114相对于罐体113的运动。需要说明的是,上盖114与罐体113间设置有密封结构。

58.请参考图1及图2,在本实施例中,在设置活动组件130时,活动组件130的作用在于改变导通孔121的导通状态,由此,为便于在外部对导通孔121的导通状态进行控制,故,活动组件130包括封板131、活动杆132以及限位件133;封板131位于罐体113内;活动杆132与上盖114可滑动地连接,并与封板131连接,活动杆132用于在外力的作用下驱动封板131运动,以封堵或敞开导通孔121;限位件133用于限制活动杆132的运动。需要说明的是,活动杆132与上盖114间设置有密封结构。

59.在设置封板131时,封板131具备与导通孔121相适应的轮廓;即,能够通过将封板131调整至导通孔121内,并与导通孔121配合的方式,便可使得导通孔121处于阻断的状态。而当导通孔121处于阻断的状态时,为提高导通孔121与封板131配合面的密封性,故,封板131的外周面及导通孔121的内周面均为弧形面或斜面。

60.请参考图1-图4,在设置限位件133时,限位件133包括限位座134、限位套135、手轮136、第一锁定杆137及第二锁定杆138;

61.限位座134与上盖114连接,且限位座134开设有供活动杆132通过的螺纹孔;限位套135套设于活动杆132,并与螺纹孔螺纹连接;手轮136与限位套135连接;活动杆132与封板131可转动地连接;第一锁定杆137及第二锁定杆138均与限位套135可转动地连接,第一锁定杆137用于与活动杆132抵接,第二锁定杆138用于与第一锁定杆137卡接,以限制第一锁定杆137相对于限位套135的转动,从而限制活动杆132朝向主体110外的方向的运动。

62.由此,当第一锁定杆137与活动杆132抵接,且第二锁定杆138与第一锁定杆137卡接时,活动杆132朝向主体110外的方向的运动被限制,通过转动手轮136驱动限位套135相对于限位座134转动,便可使得限位套135相对于限位座134朝向上盖114的方向运动或远离上盖114的方向运动,此时,由于第一锁定杆137与活动杆132抵接,故限位套135相对于限位座134朝向上盖114方向的运动便可带动活动杆132朝向隔板120的方向运动,进而能够使得与活动杆132连接的封板131与导通孔121配合,从而使得导通孔121被阻断。

63.需要说明的是,当该石墨烯剥离装置100在工作的过程中,由于分离室111内的气

压会升高,而在分离室111内的气压升高后,通过解除第一锁定杆137与第二锁定杆138的卡接,使得第一锁定杆137与活动杆132脱离抵接,进而取消对活动杆132的运动的限制,此时,封板131在分离室111内的压力的作用下便会朝向扩散室112运动,进而使得导通孔121处于导通状态。并且活动杆132与限位套135间以及限位套135与限位座134间均设置有密封结构。

64.由此,通过这样的结构设置,能够在石墨烯剥离装置100工作的过程中,简化限位件133的操作步骤。

65.基于上述内容,请参考图1-图4,本发明提供一种石墨烯制备方法,利用上述的石墨烯剥离装置100实现,石墨烯制备方法包括:

66.s1:将石墨混合液导入分离室111;

67.s2:锁紧上盖114与罐体113,操作活动组件130封堵导通孔121;

68.s3:启动超声波发生器140,且超声波发生器140按第一预设功率工作;

69.s4:通过压力传感器161及温度传感器162检测分离室111内的压力及温度;当分离室111内的压力升至预设压力,温度小于或等于预设温度后,将超声波发生器140的功率调整为第二预设功率,并维持预设时长后,关闭超声波发生器140;第一预设功率大于第二预设功率;

70.s5:操作活动组件130敞开导通孔121;

71.s6:当罐体113冷却至常温,罐体113内的压力恢复常压后,操作活动组件130封堵导通孔121;

72.s7:重复上述的将石墨混合液导入分离室111后的步骤;

73.s8:当罐体113冷却至常温后,打开上盖114,取出分离室111内的固液混合物,并对固液混合物进行固液蒸馏分离处理,提取固形物,同时,对吸附于主体110内的石墨烯和颗粒物收集器151内的石墨烯颗粒及气溶胶体进行清理回收。

74.在本实施例中,在将石墨混合液导入分离室111内的步骤之前,石墨烯制备方法还包括:

75.将石墨膨胀粉末或石墨研磨粉末与乙醇按照5%-10%进行混合,再加入1%g-4石墨胶体分散液,均匀搅拌10-15mi n形成石墨混合液。

76.而且,导入的石墨混合液的体积小于或等于分离室111的体积的30%。

77.综上,请参考图1-图4,在本实施例中,当第一预设功率为100%,第二预设功率为60%,预设压力为10-15mpa,预设温度为120℃,预设时长为6-10h时,该石墨烯制备方法的步骤如下:

78.将石墨膨胀粉末或石墨研磨粉末与乙醇按照5%-10%进行混合,再加入1%g-4石墨胶体分散液,均匀搅拌10-15mi n形成石墨混合液;将石墨混合液导入分离室111;导入的石墨混合液的体积小于或等于分离室111的体积的30%;

79.锁紧上盖114与罐体113,操作活动组件130封堵导通孔121;

80.启动超声波发生器140,且超声波发生器140按100%功率工作;此时,在超声波发生器140的作用下,分离室111内的石墨混合液开始振动分离,石墨混合液内的石墨开始出现插层分离;而且罐体113内外的温度开始上升,石墨混合液的内的乙醇因升温法发生汽化膨胀现象;

81.通过压力传感器161及温度传感器162检测分离室111内的压力及温度;当分离室111内的压力升至10-15mpa,温度小于或等于120℃后,将超声波发生器140的功率调整为60%功率,并维持6-10h后,关闭超声波发生器140;

82.操作活动组件130敞开导通孔121;此时,分离室111内的石墨混合液内的乙醇汽化携石墨及石墨烯混合物向扩散室112、颗粒物收集器151以及囊体152内扩散;随后,囊体152处于膨胀状态;分离室111内的介质留存直至冷却恢复液化,同时部分石墨烯气溶胶体存留在颗粒物收集器151的无纺布过滤网上;

83.当罐体113冷却至常温,罐体113内的压力恢复常压后,操作活动组件130封堵导通孔121;

84.重复上述的将石墨混合液导入分离室111后的步骤,重复次数可以为2-5次;

85.当罐体113冷却至常温后,打开上盖114,取出分离室111内的固液混合物,并对固液混合物进行固液蒸馏分离处理,提取固形物,同时,对吸附于主体110内的石墨烯和颗粒物收集器151内的石墨烯颗粒及气溶胶体进行清理回收;即完成石墨烯材料的制备和提取。

86.具体的,请参考图1-图4,采用上述的石墨烯制备方法,并利用上述的石墨烯剥离装置100进行石墨烯制备过程如下:

87.将石墨研磨粉末与乙醇按照10%-15%进行进行混合均匀搅拌10-15mi n构成石墨混合液;

88.打开上盖114,操作活动组件130敞开导通孔121;

89.将石墨混合液加入的分离室111内,加入体积不超过分离室111容积的20%;

90.锁紧上盖114与罐体113,操作活动组件130封堵导通孔121;转动手轮136,调整活动杆132的位置,使得活动杆132带动封板131运动并将导通孔121封堵,将限位套135转动至合适位置,压下第一锁定杆137,使得第一锁定杆137与活动杆132抵接,压下第二锁定杆138,使得第一锁定杆137与第二锁定杆138卡接,转动手轮136,使得限位套135下移,进而将活动杆132压紧;

91.启动超声波发生器140,且超声波发生器140按100%功率工作;

92.待分离室111内的压力升至15-20mpa后,温度≤150℃后,控制超声波发生器140输出功率降至60%,并维持5h,关闭超声电源,压下第二锁定杆138,使第一锁定杆137解除卡接,进而取消对活动杆132的运动限制,封板131在压力的作用下朝向扩散室112运动,并使得分离室111与扩散室112导通,使石墨混合液内的乙醇汽化携石墨粉及石墨烯混合物迅速向扩散室112扩散,从而剥离石墨烯;

93.罐体113冷却至常温后,罐体113内的乙醇汽化物恢复液态,并重新流回分离室111,使得第一锁定杆137与活动杆132抵接,并通过第二锁定杆138与第一锁定杆137的卡接,进而对第一锁定杆137、活动杆132及封板131的位置进行锁定,并使得导通孔121阻断;

94.重复上述的将石墨混合液导入分离室111后的步骤,重复次数为2-5次,可一次获得更多密度的石墨烯材料。

95.基于上述内容,该石墨烯剥离装置100运用汽爆法实现石墨烯均匀分离,结合超声振荡促进溶剂剥离法,通过密闭状态下多次振荡和汽爆分离可大幅提高石墨烯材料的剥离量,提高分离效果,且避免环境污染,降低材料制备成本。而且采用本装置和工艺制备的高质量石墨烯材料,经过多次循环处理后,单次作业提出物中石墨烯含量可在20%以上,从而

具备了较好的工业化应用和推广价值。

96.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1