一种过滤器的制作方法和过滤器与流程

1.本发明涉及过滤熔融金属技术领域,尤其涉及一种过滤器的制作方法和过滤器。

背景技术:

2.随着科学技术的不断发展,铸造材料的要求也不断提升,在铸造生产中,由于非金属夹杂导致的铸件废品一般占废品总数的50%~60%,所以在实际生产中,一般采用多种手段控制非金属夹杂缺陷的产生。过滤器的使用在实际生产中,是控制非金属夹杂缺陷的一个关键手段。在众多的过滤器中,重要零部件的铸造生产,一般选用泡沫陶瓷过滤器,其独特的三维连通曲孔网状骨架结构,使其具有很高的开口气孔率,且通道曲折、表面积大,可与流体充分接触。它通过三种过滤净化机制(即机械拦截、整流浮渣和深层吸附)可高效地滤除金属液中的大块夹杂物和大部分小至数十微米的悬浮夹杂物,并且可以滤除液态熔渣,其过滤效率高达72%~97%。

3.泡沫陶瓷过滤器是采用沫塑料为载体,将其浸入到由陶瓷粉末、粘结剂等制成的陶瓷泥浆中,待充分润湿塑料骨架后,挤掉多余泥浆,使陶瓷浆料均匀地涂敷于载体骨架形成坯体,再将坯体烘干并经高温焙烧而成。因此根据不同的生产需要,泡沫陶瓷过滤器由于使用不同的陶瓷粉末、粘接剂及辅料等,成本相差巨大。

4.在铸钢零部件生产中使用的过滤器,因生产工艺的要求,需耐热温度达到1800℃,而且过滤1700℃钢液至少达到80kg而不被破坏冲散,因此选用了氧化锆泡沫陶瓷过滤器。但氧化锆泡沫陶瓷过滤器成本昂贵,采购价格是差不多规格普通碳化硅泡沫陶瓷过滤器的5倍以上,而且近年来氧化锆泡沫陶瓷过滤器价格一直走高,导致生产成本不断攀升。

技术实现要素:

5.为克服上述缺陷,本发明的目的在于提供一种过滤器的制作方法和过滤器,使得过滤器耐热性能得到显著提升以及降低成本。

6.为实现上述目的,本发明采用如下技术方案:

7.一种过滤器的制作方法,包括步骤:

8.调配制作锆英粉涂料;

9.将碳化硅泡沫陶瓷过滤器涂挂上锆英粉涂料;

10.经特定工艺烘干。

11.可选的,所述调配制作锆英粉涂料包括步骤:

12.选用主要成分包括锆英粉的水基涂料,波美度调整至70-72

°bé

;

13.使用蒸馏水调配;

14.采用全自动涂料搅拌机连续进行搅拌;

15.至少每小时打捞一次杂物。

16.可选的,所述将碳化硅泡沫陶瓷过滤器涂挂上锆英粉涂料的步骤包括:

17.采用涂料浇淋的涂挂方案;

18.采用两遍浇淋,第一次浇淋后自然晾干3分钟后再进行第二遍浇淋;

19.可选的,在涂料浇淋的过程中,碳化硅泡沫陶瓷过滤器放置在金属网格上;所述金属网格固定在涂料池的上方;所述涂料池内设置有循环泵。

20.可选的,所述涂料池每隔1小时打捞一次杂质,每隔2小时测量一次涂料的波美度并控制在68-72

°bé

,所述循环泵24小时都在搅拌。

21.可选的,所述经特定工艺烘干的步骤包括:

22.采用通过式恒温烘干炉,三段恒温烘干,同时烘干炉内鼓入空气热风,加速热交换效率,烘干速率高,加热均匀;

23.烘干后涂层水分每天定时检测,需控制在0.35%以下。

24.本技术还公开了一种过滤器,包括碳化硅泡沫陶瓷过滤器以及涂层;所述涂层覆盖所述碳化硅泡沫陶瓷过滤器的外表面以及内部的过滤孔表面;所述涂层是由涂料浇淋在所述碳化硅泡沫陶瓷过滤器上烘干形成;所述涂料的成分包括锆英粉的水基涂料。

25.可选的,所述涂料的波美度调整至70-72

°bé

26.可选的,所述过滤器尺寸为50mm*50mm*22mm;烘干温度为200℃-230℃。

27.可选的,所述涂层的厚度为0.175mm-0.225mm。

28.本发明的积极有益效果:将普通碳化硅泡沫陶瓷过滤器涂挂上本技术制作的锆英粉涂料,并经特定工艺烘干,得到的过滤器耐热性能得到显著提升,可代替同规格氧化锆泡沫陶瓷过滤器用于铸钢产品的铸造生产,并且在成本上有了明显降低。

附图说明

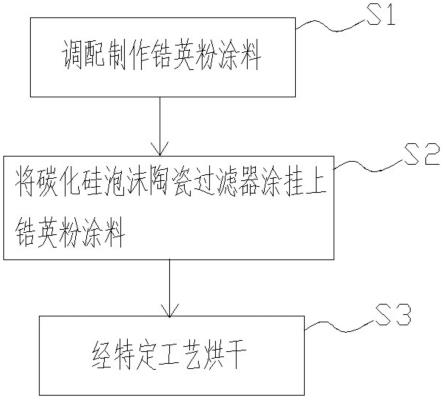

29.图1是本发明的实施例1提供的一种过滤器的制作方法的示意框图;

30.图2是本发明的实施例1提供的一种过滤器放置在金属网格上的结构示意图。

31.10、过滤器;20、金属网格。

具体实施方式

32.下面结合一些具体实施方式,对本发明做进一步说明。

33.实施例1

34.如图1和图2所示,一种过滤器10的制作方法,包括步骤:

35.s1、调配制作锆英粉涂料;

36.s2、将碳化硅泡沫陶瓷过滤器涂挂上锆英粉涂料;

37.s3、经特定工艺烘干。

38.本技术使用的是普通碳化硅泡沫陶瓷过滤器;制作普通碳化硅泡沫陶瓷过滤器有很多现有技术,在此不一一列举;也可以通过购买普通碳化硅泡沫陶瓷过滤器来制作本技术的过滤器10。将普通碳化硅泡沫陶瓷过滤器涂挂上本技术制作的锆英粉涂料,并经特定工艺烘干,得到的过滤器10耐热性能得到提升,可代替同规格氧化锆泡沫陶瓷过滤器用于铸钢产品的铸造生产,并且在成本上有了明显降低。

39.具体的,所述调配制作锆英粉涂料包括步骤:

40.s11、选用主要成分包括锆英粉的水基涂料,波美度调整至70-72

°bé

;

41.s12、使用蒸馏水调配;

42.s13、采用全自动涂料搅拌机连续进行搅拌;

43.s14、至少每小时打捞一次杂物。

44.制作的锆英粉涂料中主材为锆英粉,占锆英粉涂料的75%左右,其中还含有其他成分用来辅助的,提高质量,使用蒸馏水可以减少水中的微量矿物元素对涂料性能的影响。杂质主要是过滤器10本身带的一些小的碎块,或者落入涂料中的砂子灰尘等,打捞采用50目的滤网;按时打捞可以防止有杂物堵塞过滤器10的通道。

45.所述将碳化硅泡沫陶瓷过滤器涂挂上锆英粉涂料的步骤包括:

46.s21、采用涂料浇淋的涂挂方案;

47.s22、采用两遍浇淋,第一次浇淋后自然晾干3分钟后再进行第二遍浇淋,保证涂料均匀涂挂在过滤器10上。

48.因泡沫陶瓷过滤器内部细小孔隙较多,浸泡上涂时,由于涂料的张力等因素,烘干后易造成过滤器10堵塞,影响过滤效率。

49.在涂料浇淋的过程中,碳化硅泡沫陶瓷过滤器放置在金属网格20上,人工拿着装有涂料的容器直接浇到碳化硅泡沫陶瓷过滤器上;所述金属网格20固定在涂料池的上方;所述涂料池内设置有循环泵。流入涂料池内的涂料可以循环利用,节省成本。所述涂料池每隔1小时打捞一次杂质,每隔2小时测量一次涂料的波美度并控制在68-72

°bé

,所述循环泵24小时都在搅拌。只要涂料池内的涂料波美度在范围内则不用调整,可以直接使用。

50.所述经特定工艺烘干的步骤包括:

51.s31、采用通过式恒温烘干炉,三段恒温烘干,同时烘干炉内鼓入空气热风,加速热交换效率,烘干速率高,加热均匀;

52.s32、烘干后涂层水分每天定时检测,需控制在0.35%以下。

53.在碳化硅泡沫陶瓷过滤器第二遍浇淋后也是自然晾干3分钟左右后再采用通过式恒温烘干炉进行烘干;烘干温度在200-230摄氏度之间;水分控制在0.35%以下,这个是本技术砂芯生产过程中根据涂料特性制定的一个标准,不容易产生气孔缺陷。

54.实施例2

55.一种过滤器10,包括碳化硅泡沫陶瓷过滤器以及涂层;所述涂层覆盖所述碳化硅泡沫陶瓷过滤器的外表面以及内部的过滤孔表面;所述涂层是由涂料浇淋在所述碳化硅泡沫陶瓷过滤器上烘干形成;所述涂料的成分包括锆英粉的水基涂料。

56.普通的碳化硅泡沫陶瓷过滤器一般只能用来做铸铁件,使用温度不超过1500℃,是不能过滤1650℃的钢液。本技术改良后的碳化硅泡沫陶瓷过滤器可保证过滤约26-30kg钢液不被冲散,使用温度能达到1650℃,耐热温度可达到1800℃以上,可以过滤1650℃的钢液,而且成本很低。

57.具体的,所述涂料的波美度调整至70-72

°bé

;所述过滤器10尺寸约为50mm*50mm*22mm;烘干温度为200℃-230℃。所述涂层的厚度为0.175mm-0.225mm。

58.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1