一种复合荧光陶瓷制备方法与流程

1.本发明涉及激光照明技术领域,具体涉及一种复合荧光陶瓷制备方法。

背景技术:

2.激光照明(laser diode,ld)是继白光led照明技术之后的下一代照明技术。随着激光照明逐步向高亮度的方向发展,急剧增加的热负荷、热冲击和不断压缩的空间给荧光陶瓷的可靠性、光效和发光稳定性带来了更加严峻的考验。国内外研究人员对热效应的诱因进行了广泛研究。韩国成均馆大学首次提出将荧光陶瓷应用于大功率激光驱动汽车大灯,结果发现不同的发光饱和阈值主要是由激活剂的浓度引起,最高功率密度19.1w/mm2;挪威大学认为热猝灭是光通量降低的一个重要因素;德国欧司朗公司的研究表明随着温度的升高,量子效率降低,会产生热“逃逸”,最终导致热饱和。江苏师范大学分析了荧光陶瓷应用于激光照明应用时发光效率低于led的主要原因是发光热猝灭及浓度猝灭,并首次确认热猝灭占比是浓度猝灭占比的4倍。这种高能激光辐射下的高温热衰减,主要表现为热诱导的量子效率下降、色度漂移、发光饱和等,并成为影响荧光陶瓷走向广泛应用的关键技术瓶颈。

3.当前缓解热效应的主要技术方案是引入散射功能二相(al2o3材料),提高荧光陶瓷的热导率。然而,当前的研究工作几乎都聚焦于大尺寸复相荧光陶瓷极大的降低了荧光陶瓷的发光亮度(lm/mm2)。

4.另外,复相陶瓷材料的封装形式也存在以下致命问题:

5.1.复相陶瓷与蓝宝石基底的连接方式。当前的技术方案很难将镀膜之后的氧化铝基底与复相陶瓷进行粘贴,一般都是通过机械固定或硅胶粘贴,复相陶瓷的散热能力会受到极大衰减。

6.2.复相陶瓷与蓝宝石共烧。这种共烧方式需要摸索烧结温度;单晶与陶瓷的共烧技术难度极大,对设备的精度要求极高,不利于产业化生产。

7.3.复相陶瓷通过焊料固定在紫铜基底上。这种封装方式为反射式,只适合在激光投影领域,在激光照明系统中会存在明显的蓝斑,影响照明效果。

8.因此,急需要一种既能够降低激光照明荧光陶瓷的尺寸,又能够实现荧光材料稳定运行的技术方案。

技术实现要素:

9.鉴于此,本发明公开了一种复合荧光陶瓷制备方法,采用共烧方案制备复合荧光陶瓷,发光单元面积小,亮度高,光整形难度低;ce:yag流延素坯与透明陶瓷粘合性更强,散热效果更好,运行温度低,发光效率高。

10.根据本发明的目的提出的一种复合荧光陶瓷制备方法,复合荧光陶瓷由ce:yag荧光陶瓷和yag透明陶瓷片上下组成;制备方法包括以下步骤:

11.步骤一:制备yag透明陶瓷片。

12.s1-1、配料:按照yag中各元素的化学计量比分别称量氧化铝、氧化钇。

13.s1-2、球磨:采用氧化铝球对原料粉体进行混合。

14.s1-3、过筛:对混合后粉体进行烘干、过筛。

15.s1-4、压片:采用干压机对过筛后粉体进行压制成型。

16.s1-5、真空烧结:将压制成型的素坯放入真空烧结炉中,对素坯进行烧结。

17.s1-6、抛光和切割:对陶瓷上下表面进行抛光和裁剪。

18.步骤二:制备ce:yag流延素坯。

19.s2-1、配料:按照ce:yag中各元素的化学计量比分别称量y2o3、al2o3、ce2o,加入甲基乙基酮、95%乙醇。

20.s2-2、球磨:采用氧化铝球对原料粉体进行混合。

21.s2-3、除泡:采用真空除泡方式除去陶瓷浆料中的气泡。

22.s2-4、成型:将除泡后的浆料倒入流延机的料槽之中。

23.s2-5、叠片和裁剪:对素坯进行叠片处理。

24.步骤三:制备复合荧光陶瓷器件。

25.s3-1、烧结:将ce:yag流延素坯与yag透明陶瓷片上下组合,放入真空烧结炉中进行烧结,得到基于ce:yag荧光陶瓷与yag透明陶瓷片复合的荧光陶瓷器件。

26.优选的,s1-2中,球磨时间为24~48h;球磨转速为140~150r/min。

27.优选的,s1-3中,烘干温度为40~65℃,烘干时间15~20h;过筛目数为100~200目。

28.优选的,s1-4中,压片压力为4~20mpa,保压2~10min。

29.优选的,s1-5中,烧结温度为1750~1780℃,保温12~24h。

30.优选的,s2-1中,甲基乙基酮与95%乙醇的质量比为1.5:1.0~2.0:1.0。

31.优选的,s3-1中,烧结温度为1650~1750℃,保温时间10~12h,烧结过程中于复合荧光陶瓷上方放置质量为2.0~3.0kg的重物。

32.优选的,所述yag透明陶瓷片直径为16.0~20.0mm,厚度为0.5~1.0mm;ce:yag荧光陶瓷厚度为0.5~1.0mm,边长1.0~2.0mm。

33.优选的,yag透明陶瓷片在800nm的直线透过率为79.0~81.0%,基于ce:yag荧光陶瓷与yag透明陶瓷片复合的荧光陶瓷器件在800nm的直线透过率为5.0~20.0%。

34.与现有技术相比,本发明公开的一种复合荧光陶瓷制备方法的优点是:

35.(1)本发明采用共烧方案将ce:yag流延素坯烧结在yag透明陶瓷片上,与散热基底黏合紧密,散热性能极佳,发光稳定。另外,控制烧结温度,形成气孔-ce:yag荧光陶瓷,符合激光传播特性,发光更加均匀。

36.(2)本发明荧光陶瓷尺寸为毫米级别,相比目前的大尺寸荧光陶瓷器件具有更小的发光面积,亮度更高,光整形难度更低。同时,毫米级别的尺寸极好的匹配激光光斑,混光和照明效果更加优异。

37.(3)本发明在陶瓷烧结过程中采用重物压实,提高了ce:yag流延素坯与yag透明陶瓷片的结合程度。

附图说明

38.为了更清楚的说明本发明实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域中的普通技术人员来说,在不付出创造性劳动的前提下,还可根据这些附图获得其他附图。

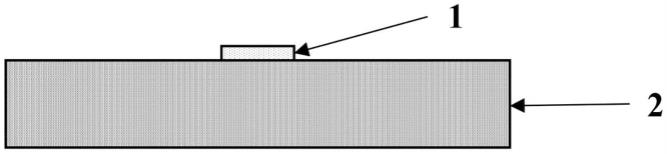

39.图1为复合荧光陶瓷示意图。

40.图2为本发明公开的一种复合荧光陶瓷制备方法流程图。

41.图中:1-ce:yag荧光陶瓷;2-yag透明陶瓷片。

具体实施方式

42.下面结合附图对本发明的具体实施方式做简要说明。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,均属于本发明保护的范围。

43.图1-图2示出了本发明较佳的实施例,对其进行了详细的剖析。

44.实施例1

45.本发明公开的一种复合荧光陶瓷制备方法,所制备的复合荧光陶瓷器件如图1所示由ce:yag荧光陶瓷1和yag透明陶瓷片2组成,上表层为ce:yag荧光陶瓷1,下表层为yag透明陶瓷片2。yag透明陶瓷片2在800nm的直线透过率为79.0%,基于ce:yag荧光陶瓷1与yag透明陶瓷片2复合的荧光陶瓷器件在800nm的直线透过率为5.0%。

46.如图2所示,制备方法包括以下步骤:

47.步骤一:制备yag透明陶瓷片2。

48.s1-1、配料:按照yag中各元素的化学计量比分别称量氧化铝、氧化钇。

49.s1-2、球磨:采用氧化铝球对原料粉体进行混合,球磨时间为24h,球磨转速为140r/min。

50.s1-3、过筛:对混合后粉体进行烘干,烘干温度为40℃,时间为15h;100目过筛。

51.s1-4、压片:采用干压机对过筛后粉体进行压制成型,压片压力为4.0mpa,保压2.0min。

52.s1-5、真空烧结:将压制成型的素坯放入真空烧结炉中,对素坯进行烧结,烧结温度为1750℃,保温12h。

53.s1-6、抛光和切割:对陶瓷上下表面进行抛光和裁剪,最终直径为16.0mm,厚度为0.5mm。

54.步骤二:制备ce:yag流延素坯。

55.s2-1、配料:按照ce:yag中各元素的化学计量比分别称量y2o3、al2o3、ce2o,加入甲基乙基酮、95%乙醇,甲基乙基酮与95%乙醇的质量比为1.5:1.0。

56.s2-2、球磨:采用氧化铝球对原料粉体进行混合。

57.s2-3、除泡:采用真空除泡方式除去陶瓷浆料中的气泡。

58.s2-4、成型:将除泡后的浆料倒入流延机的料槽之中。

59.s2-5、叠片和裁剪:对素坯进行叠片处理,最终厚度为0.5mm;边长1.0mm。

60.步骤三:制备复合荧光陶瓷器件。

61.s3-1、烧结:将ce:yag流延素坯与yag透明陶瓷片2上下组合,放入真空烧结炉中进行烧结,烧结温度为1650℃,保温时间10h。烧结过程中于复合荧光陶瓷上方放置质量为2.0kg的重物,最终得到基于ce:yag荧光陶瓷与yag透明陶瓷片复合的荧光陶瓷器件。

62.采用激光激发复相荧光陶瓷器件,当激光的蓝光输出功率为9w时,复相荧光陶瓷器件稳定发光:发光单元运行温度为120℃;发光效率为150lm/w;光通量高达1350lm;流明密度为1350lm/mm2。

63.实施例2

64.本发明公开的一种复合荧光陶瓷制备方法,所制备的复合荧光陶瓷如图1所示由ce:yag荧光陶瓷1和yag透明陶瓷片2组成,上表层为ce:yag荧光陶瓷1,下表层为yag透明陶瓷片2。yag透明陶瓷片2在800nm的直线透过率为81.0%,基于ce:yag荧光陶瓷1与yag透明陶瓷片2复合的荧光陶瓷器件在800nm的直线透过率为20.0%。

65.如图2所示,制备方法包括以下步骤:

66.步骤一:制备yag透明陶瓷片2。

67.s1-1、配料:按照yag中各元素的化学计量比分别称量氧化铝、氧化钇。

68.s1-2、球磨:采用氧化铝球对原料粉体进行混合,球磨时间为48h,球磨转速为150r/min。

69.s1-3、过筛:对混合后粉体进行烘干,烘干温度为65℃,时间20h;200目过筛。

70.s1-4、压片:采用干压机对过筛后粉体进行压制成型,压片压力为20mpa,保压10min。

71.s1-5、真空烧结:将压制成型的素坯放入真空烧结炉中,对素坯进行烧结,烧结温度为1780℃,保温24h。

72.s1-6、抛光和切割:对陶瓷上下表面进行抛光和裁剪,最终直径为20.0mm,厚度为1.0mm。

73.步骤二:制备ce:yag流延素坯。

74.s2-1、配料:按照ce:yag中各元素的化学计量比分别称量y2o3、al2o3、ce2o,加入甲基乙基酮、95%乙醇,甲基乙基酮与95%乙醇的质量比为2.0:1.0。

75.s2-2、球磨:采用氧化铝球对原料粉体进行混合。

76.s2-3、除泡:采用真空除泡方式除去陶瓷浆料中的气泡。

77.s2-4、成型:将除泡后的浆料倒入流延机的料槽之中。

78.s2-5、叠片和裁剪:对素坯进行叠片处理,最终厚度为1.0mm,边长2.0mm。

79.步骤三:制备复合荧光陶瓷器件。

80.s3-1、烧结:将ce:yag流延素坯与yag透明陶瓷片2上下组合,放入真空烧结炉中进行烧结,烧结温度为1750℃,保温时间12h。烧结过程中于复合荧光陶瓷上方放置质量为3.0kg的重物,最终得到基于ce:yag荧光陶瓷与yag透明陶瓷片复合的荧光陶瓷器件。

81.采用激光激发复相荧光陶瓷器件,当激光的蓝光输出功率为9w时,复相荧光陶瓷器件稳定发光:发光单元运行温度为100℃;发光效率为180lm/w;光通量高达1620lm;流明密度为405lm/mm2。

82.对比例

83.本发明公开的一种复合荧光陶瓷制备方法,所制备的复合荧光陶瓷如图1所示由

ce:yag荧光陶瓷1和yag透明陶瓷片2组成,上表层为ce:yag荧光陶瓷1,下表层为yag透明陶瓷片2。yag透明陶瓷片2在800nm的直线透过率为81.0%,基于ce:yag荧光陶瓷1与yag透明陶瓷片2复合的荧光陶瓷器件在800nm的直线透过率为12.0%。

84.如图2所示,制备方法包括以下步骤:

85.步骤一:制备yag透明陶瓷片2。

86.s1-1、配料:按照yag中各元素的化学计量比分别称量氧化铝、氧化钇。

87.s1-2、球磨:采用氧化铝球对原料粉体进行混合,球磨时间为48h,球磨转速为150r/min。

88.s1-3、过筛:对混合后粉体进行烘干,烘干温度为60℃,时间16h;200目过筛。

89.s1-4、压片:采用干压机对过筛后粉体进行压制成型,压片压力为20mpa,保压10min。

90.s1-5、真空烧结:将压制成型的素坯放入真空烧结炉中,对素坯进行烧结,烧结温度为1780℃,保温24h。

91.s1-6、抛光和切割:对陶瓷上下表面进行抛光和裁剪,最终直径为20.0mm,厚度为1.0mm。

92.步骤二:制备ce:yag流延素坯。

93.s2-1、配料:按照ce:yag中各元素的化学计量比分别称量y2o3、al2o3、ce2o,加入甲基乙基酮、95%乙醇,甲基乙基酮与95%乙醇的质量比为2.0:1.0。

94.s2-2、球磨:采用氧化铝球对原料粉体进行混合。

95.s2-3、除泡:采用真空除泡方式除去陶瓷浆料中的气泡。

96.s2-4、成型:将除泡后的浆料倒入流延机的料槽之中。

97.s2-5、叠片和裁剪:对素坯进行叠片处理。最终厚度为1.0mm;边长2.0mm。

98.步骤三:制备复合荧光陶瓷器件。

99.s3-1、烧结:将ce:yag流延素坯与yag透明陶瓷片2上下组合,放入真空烧结炉中进行烧结,烧结温度为1750℃,保温时间12h。烧结过程中复合荧光陶瓷上方不放置重物,最终得到基于ce:yag荧光陶瓷与yag透明陶瓷片复合的荧光陶瓷器件。

100.采用激光激发复相荧光陶瓷器件,当激光的蓝光输出功率为9w时,复相荧光陶瓷器件发光中心温度急剧上升,因烧结过程中复合荧光陶瓷上方未放置重物,待冷却后,ce:yag荧光陶瓷1从yag透明陶瓷片2表面脱落,器件失效。

101.对所公开的实施例的上述说明,使本领域专业技术人员能够实现和使用本发明。对这些实施例的多种修改方式对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神和范围的情况下,在其他实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1