一种防水防潮瓷砖及其生产工艺的制作方法

1.本技术涉及建筑材料的技术领域,更具体地说,它涉及一种防水防潮瓷砖及其生产工艺。

背景技术:

2.瓷砖,是以耐火的金属氧化物及半金属氧化物,经由研磨、混合、压制、施釉、烧结的过程,而形成的一种耐酸碱的瓷质或石质的建筑材料,用于铺设地板、墙体等建筑表面,对地板、墙体等起到一定保护作用,同时还可起到装饰作用。

3.瓷砖按照工艺可划分为釉面砖、通体砖、抛光砖、玻化砖、陶瓷锦砖,抛光砖是通体砖坯体的表面经过打磨而成的一种光亮的砖,抛光砖坚硬耐磨,适合在洗手间、厨房以外等室内空间中使用。抛光砖是用粘土和石材的粉末经压机压制,然后烧制而成。

4.针对上述现有技术,申请人发现,抛光砖在烧制成功后,坯体内存在较多残余气孔,对瓷砖的防水防潮性能带来一定的不利影响。

技术实现要素:

5.为了提高瓷砖的防水防潮性能,本技术提供一种防水防潮瓷砖及其生产工艺。

6.第一方面,本技术提供一种防水防潮瓷砖,采用如下的技术方案:一种防水防潮瓷砖,包括以下重量份的原料:水洗泥5-15份、膨润土10-20份、石英5-15份、氧化铝2-6份、钾长石15-40份、钠长石15-35份、烧结助剂0.3-0.5份;所述烧结助剂包括以下重量份原料:氧化锆1-3份、mgo-al2o

3-sio2颗粒3-5份。

7.通过采用上述技术方案,用水洗泥与膨润土复配作为粘土成分,水洗泥与膨润土有很高的粘结性、稳定性以及较大的有效孔容,对石英、氧化铝、钾长石、钠长石等进行吸附,可以提高坯体的致密度,降低瓷砖对水汽的吸收,有利于提高瓷砖的防水防潮效果。烧结过程中晶粒会长大,而晶粒粗大会导致气孔或者闭孔的产生,提高坯体的孔隙率,降低致密性,从而对防水防潮性能带来不利影响;烧结助剂中的氧化锆可以阻止在烧结过程中晶粒长大到最大,避免晶粒过大造成的气孔与闭孔,有利于提高坯体的致密性,提高瓷砖防水防潮效果;瓷砖原料中氧化铝的熔点较高,具有很强的共价键,高温下原子扩散缓慢,导致难以烧结,调整烧结助剂中的mgo-al2o

3-sio2颗粒的含量,使得mgo-al2o

3-sio2颗粒将氧化铝颗粒完全包裹起来,mgo-al2o

3-sio2颗粒熔点较低,可以在低温下形成液相,促进氧化铝的液相烧结性能,有利于提高烧结体的致密度,从而提高瓷砖的防水防潮能力。

8.优选的,其包括以下重量份的原料:水洗泥7-10份、膨润土12-15份、石英8-12份、氧化铝3-5份、钾长石20-30份、钠长石20-30份、烧结助剂0.3-0.5份。

9.通过采用上述技术方案,进一步优化原料配比,提高各原料间的相互作用,进一步提升烧成坯体的致密度,从而提高瓷砖的防水防潮能力。

10.优选的,所述mgo-al2o

3-sio2颗粒的制备方法为:将镁、铝、硅的无机盐水溶液与丙烯酰胺单体,n,n-亚甲基双丙烯酰胺交联剂,在引发剂的作用下进行交联反应,得到凝胶,

然后将凝胶进行陈化、干燥、研磨、煅烧,得到mgo-al2o

3-sio2颗粒。

11.通过采用上述技术方案,通过交联反应制备mgo-al2o

3-sio2颗粒,是在溶液状态下进行的化学反应,可以达到原子或分子级别的均匀结合,使各元素分布的更加均匀,使得mgo-al2o

3-sio2颗粒的每个颗粒均可以转化为液相,会产生较多的液相,而且制得的mgo-al2o

3-sio2颗粒为非晶态,有较高的烧结活性,有利于促进氧化铝的液相烧结性能,不易产生气孔,提高烧成坯体的致密性。

12.优选的,所述mgo-al2o

3-sio2颗粒中,mgo、al2o3、sio2的重量比为1:(1-2):(3-4)。

13.通过采用上述技术方案,mgo-al2o

3-sio2颗粒中,通过调整mgo、al2o3、sio2的配比来调整mgo-al2o

3-sio2颗粒的的熔点,在本技术限定的配比范围内mgo-al2o

3-sio2颗粒有较低的熔点,促进低温液相的形成,提高氧化铝的烧结性能,提高烧成坯体的致密度,提高瓷砖的防水防潮性能。

14.优选的,所述水洗泥与膨润土的粒径为0.2-0.4mm;所述石英、钾长石、钠长石的粒径为0.02-0.05mm;所述氧化铝的粒径为400-600nm。

15.通过采用上述技术方案,对原料的级配进行调整限定,不同粒径的原料颗粒相互配合搭接,提高了烧成坯体的致密性,进而提高瓷砖的防水防潮性能。

16.优选的,其还包括40-70重量份的二氧化硅溶胶。

17.通过采用上述技术方案,水洗泥、膨润土、石英、氧化铝、钾长石、钠长石等加入二氧化硅溶胶中,会使二氧化硅溶胶失去自由水,则胶粒将牢固地附着在水洗泥、膨润土、石英、氧化铝、钾长石、钠长石等表面,胶粒间形成硅氧结合,从而将水洗泥、膨润土、石英、氧化铝、钾长石、钠长石等各成分紧密地粘合在一起,然后在随后的高温烧结过程中,硅烷醇基团间发生缩合,从而带动各原料粒子相互靠拢并聚集,而各成分之间的间隙则由胶粒填充,胶粒间以化学键相结合,形成稳定的空间网络结构,将各成分牢固地结合在一起,减少气孔的形成,孔隙率显著降低,从而提高瓷砖的防水防潮性能。

18.第二方面,本技术提供一种防水防潮瓷砖的生产工艺,采用如下的技术方案:一种防水防潮瓷砖的生产工艺,包括以下步骤:s1.将水洗泥与膨润土混合均匀,然后进行研磨,得到混合料;s2.将石英、钾长石、钠长石混合均匀,然后进行研磨,得到粉料;s3.将s1得到的混合料、s2得到的粉料、氧化铝与烧结助剂混合均匀、然后进行压制、烧结,得到烧结坯体,烧结温度为1500-1600℃;s4.对烧结坯体进行抛光处理,得到防水防潮瓷砖。

19.优选的,包括以下步骤:s1.将水洗泥与膨润土混合均匀,然后进行研磨,得到混合料;s2.将石英、钾长石、钠长石混合均匀,然后进行研磨,得到粉料;s3.将s1得到的混合料、s2得到的粉料、氧化铝与烧结助剂、二氧化硅溶胶混合均匀、干燥得到湿坯;s4.将s3得到的湿坯干燥至含水量为3-5%,得到干坯;s5.将干坯进行压制、烧结,得到烧结坯体,烧结温度为1500-1600℃;s6.对烧结坯体进行抛光处理,得到防水防潮瓷砖。

20.通过采用上述技术方案,对不同粒径原料进行分别研磨然后再混合,保证原料间

的级配,提高烧成坯体的致密性,提高防水防潮性能。

21.优选的,所述s2研磨过程中加入研磨球,研磨球包括不同粒径的研磨球,其中粒径为20mm的占比40%、粒径为30mm的占比30%、粒径为40mm的占比20%、粒径为50mm的占比10%。

22.通过采用上述技术方案,通过调节研磨球的粒径级配,进一步提高原料研磨的细度,保证原料的级配,提高烧成坯体的致密性。

23.综上所述,本技术具有以下有益效果:1、由于本技术采用氧化锆与mgo-al2o

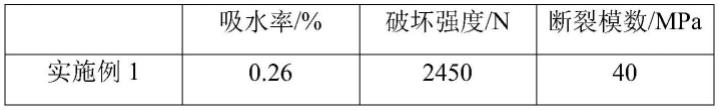

3-sio2颗粒复配作为烧结助剂,氧化锆可以阻止在烧结过程中晶粒长大到最大,避免晶粒过大造成的气孔与闭孔,mgo-al2o

3-sio2颗粒将氧化铝颗粒完全包裹起来,在低温下形成液相,促进氧化铝的液相烧结性能,提高了烧结体的致密度,从而提高瓷砖的防水防潮能力,生产的瓷砖的吸水率可以达到0.33-0.10%。

24.2、本技术中优选添加二氧化硅溶胶,进一步降低瓷砖的吸水率,生产的瓷砖的吸水率可以达到0.15-0.10%,进一步提高瓷砖的防水防潮性能。

具体实施方式

25.以下结合实施例对本技术作进一步详细说明。

26.中间体的制备例制备例制备例1一种mgo-al2o

3-sio2颗粒,其制备方法为:将6.3kg硝酸镁、7.1kg硝酸铝、23.5kg原硅酸四乙酯、0.5kg丙烯酸铵单体、0.06kg n,n-亚甲基双丙烯酰胺交联剂、0.1kg聚丙烯酸分散剂加入8l水中,再加入0.8l无水乙醇,混合均匀至原料全部溶解,然后在70℃恒温水浴中充分搅拌,然后加入0.01kg过硫酸铵引发剂继续搅拌至凝胶,然后在室温下陈化48h,然后进行烘干、研磨、煅烧,得到mgo-al2o

3-sio2颗粒,锻桡温度为600℃;制得的mgo-al2o

3-sio2颗粒粒径为850nm,其中mgo、al2o3、sio2的重量比为1:1:4。

27.制备例2与制备例1不同的是,制备例2中硝酸镁为6.3kg、硝酸铝为14.2kg、原硅酸四乙酯为17.6kg,制得的mgo-al2o

3-sio2颗粒颗粒粒径为850nm,其中mgo、al2o3、sio2的重量比为1:2:3。

28.制备例3与制备例1不同的是,制备例2中硝酸镁为6.3kg、硝酸铝为7.1kg、原硅酸四乙酯为5.9kg,制得的mgo-al2o

3-sio2颗粒颗粒粒径为850nm,其中mgo、al2o3、sio2的重量比为1:1:1。

29.制备例4一种mgo-al2o

3-sio2颗粒,其制备方法为:将6.3kg硝酸镁、7.1kg硝酸铝、23.5kg原硅酸四乙酯、6kg氧化锆球、6kg无水乙醇,在1000r/min转速下进行球磨,球磨48小时后把浆料烘干24,再经过研磨、过筛,得到mgo-al2o

3-sio2颗粒。

实施例

30.实施例1一种防水防潮瓷砖,其生产工艺为:s1.按照表1的配比,将水洗泥与膨润土混合均匀,然后进行研磨,得到混合料,混合料粒径为0.2mm;s2.按照表1的配比,将石英、钾长石、钠长石混合均匀,然后进行研磨,得到粉料,粉料的粒径为0.05mm,研磨过程中加入研磨球,研磨球粒径为20mm;s3.按照表1的配比,将s1得到的混合料、s2得到的粉料、氧化铝与烧结助剂混合均匀、然后进行压制、烧结,得到烧结坯体,烧结温度为1500℃;烧结助剂配比见表2;氧化铝粒径为400nm;s4.对烧结坯体进行抛光处理,得到防水防潮瓷砖。

31.实施例2-5与实施例1不同的是,实施例2-5中瓷砖的原料配比不同详见表1,烧结助剂配比相同。

32.实施例6-7与实施例3不同的是,实施例6-7中烧结助剂的配比不同,详见表2。

33.表1实施例1-5原料配比表(kg) 实施例1实施例2实施例3实施例4实施例5水洗泥5781015膨润土2015141210石英15121085氧化铝23456钾长石4030252015钠长石1520253035烧结助剂0.50.40.350.30.3表2实施例1与实施例6-7中烧结助剂配比表(kg) 实施例1实施例6实施例7氧化锆123mgo-al2o3-sio2颗粒543mgo-al2o

3-sio2颗粒来自于制备例1。

34.实施例8-10与实施例6不同的是,实施例8-10中mgo-al2o

3-sio2颗粒分别来自于制备例2-4。

35.实施例11与实施例6不同的是,实施例11中混合料粒径为0.4mm、粉料的粒径为0.02mm、氧化铝粒径为600nm。

36.实施例12-14与实施例6不同的是,实施例12-14中瓷砖原料还分别包括40kg、70kg、90kg二氧化硅溶胶,其制备方法为:s1.将水洗泥与膨润土混合均匀,然后进行研磨,得到混合料;

s2.将石英、钾长石、钠长石混合均匀,然后进行研磨,得到粉料;s3.将s1得到的混合料、s2得到的粉料与烧结助剂、二氧化硅溶胶混合均匀、干燥得到湿坯;s4.将s3得到的湿坯干燥至含水量为4%,得到干坯;s5.将干坯进行压制、烧结,得到烧结坯体,烧结温度为1600℃;s6.对烧结坯体进行抛光处理,得到防水防潮瓷砖。

37.实施例15与实施例13不同的是,实施例15中研磨球包括不同粒径的研磨球,其中粒径为20mm的占比40%、粒径为30mm的占比30%、粒径为40mm的占比20%、粒径为50mm的占比10%。

38.对比例对比例1与实施例1不同的是,对比例1中不包括烧结助剂。

39.对比例2与实施例1不同的是,对比例2中用等量氧化锆替换mgo-al2o

3-sio2颗粒。

40.对比例3与实施例1不同的是,对比例3中用等量mgo-al2o

3-sio2颗粒替换氧化锆。

41.性能检测试验检测方法/试验方法采用《陶瓷砖实验方法》gb/t 3810-2016中的检测方法及标准,分别对实施例1-15和对比例1-3的防水防潮瓷砖进行性能测试,测试结果见表3所示。其中,各性能的指标具体如下:吸水率(%):≤0.5%,将烘干至恒重的瓷砖样品,浸没在沸水中保持两个小时,待水冷却后拭干瓷砖表面水分,测量质量,计算出吸水率;破坏强度/n≥1300n,即将烘干至恒重的瓷砖样品置于模量试验仪上,测量其断裂载荷;断裂模数平均值≥35mpa,单个值≥32mpa。

42.表3性能检测结果

结合实施例1-15和对比例1-3,并结合表3可以看出,实施例1-15中的瓷砖的吸水率、破坏强度、断裂模数都优于对比例1-3,说明本技术生产的瓷砖的防水防潮性能更好。

43.结合实施例1与对比例1-3,并结合表3可以看出,实施例1中的瓷砖的吸水率、破坏强度、断裂模数都优于对比例1-3,这可能是因为氧化锆可以阻止在烧结过程中晶粒长大到最大,避免晶粒过大造成的气孔与闭孔,mgo-al2o

3-sio2颗粒将氧化铝颗粒完全包裹起来,在低温下形成液相,促进氧化铝的液相烧结性能,提高了烧结体的致密度,从而提高瓷砖的防水防潮能力。

44.结合实施例6与实施例8-10,并结合表3可以看出,实施例6与实施例8中瓷砖的吸水率、破坏强度、断裂模数更优,而实施例10中瓷砖的各项检测结果最差,这可能是因为,本技术制备的mgo-al2o

3-sio2颗粒为非晶态,且均匀性更好,有较高的烧结活性,使得mgo-al2o

3-sio2颗粒的每个颗粒均可以转化为液相,会产生较多的液相,有利于促进氧化铝的液相烧结性能,不易产生气孔,提高了烧成坯体的致密性,从而提高了瓷砖的防水防潮性能。

45.结合实施例6与实施例12-14,并结合表3可以看出,实施例12-14中瓷砖的吸水率、破坏强度、断裂模数更优,这可能是二氧化硅溶胶的加入,使得的高温烧结过程中,各原料粒子相互靠拢并聚集,而各成分之间的间隙则由胶粒填充,胶粒间以化学键相结合,形成稳定的空间网络结构,将各成分牢固地结合在一起,减少气孔的形成,孔隙率显著降低,提高

了瓷砖的防水防潮性能。

46.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1