一种硅酸三钙粉体的制备方法

1.本发明涉及水泥基建材料技术领域,尤其涉及一种硅酸三钙的制备方法。

背景技术:

2.硅酸盐水泥在世界上发展了接近200年,水泥混凝土是现代社会中发展中需求最多的基础设施建筑材料,广泛用于民事和工业等各种基础设施建设。水泥是将熟料和石膏等各种混合材磨细搅拌均匀后制得的,其中熟料是水泥的重要组成成份,其中硅酸三钙矿物是熟料中最重要的矿物之一。

3.现有技术主要采用传统的制备方法制备硅酸三钙,通常以cao和sio2为制备原料,于高温烧结6个小时左右后,再于1800℃保温1个小时左右制备出硅酸三钙,制备程序复杂,温度要求高,成本高,污染大,并且制备出的硅酸三钙纯度较低。

4.目前,本领域技术人员为了获得纯度较高的硅酸三钙,主要通过在传统制备方法的基础上,将制备原料在高温下反复多次煅烧来降低游离氧化钙来提高纯度,这种方法虽然能够一定程度提高硅酸三钙的纯度,但是同时导致制备周期更长,并且仍然存在制备高纯硅酸三钙困难,程序复杂,温度要求高,成本高,污染大等问题。

5.为此,本发明提供一种硅酸三钙材料的制备方法。

技术实现要素:

6.为了解决上述现有技术中的不足,本发明提供一种硅酸三钙的制备方法。

7.本发明的一种硅酸三钙的制备方法是通过以下技术方案实现的:

8.一种硅酸三钙材料的制备方法,包括以下步骤:

9.以caco3粉体、sio2粉体为制备原料,经混合处理,获得组分均匀的混合粉体;随后,将获得的混合粉体预压制坯,获得坯料;将获得的坯料于1200~1500℃的温度下烧结处理0.5~1.5h,即获得硅酸三钙;

10.所述烧结处理采用辅助加热体协同微波处理的方式进行混合烧结。

11.进一步地,所述caco3粉体与所述sio2粉体的摩尔比为2~5:1。

12.进一步地,所述烧结处理过程中,微波处理的波长为1mm~1m,微波频率为300mhz~300ghz,微波功率为10~60w/min。

13.进一步地,所述辅助加热体包括若干个,且分别设置于所述坯料的四周。

14.进一步地,所述辅助加热体为sic柱体。

15.进一步地,所述烧结处理的升温速率为20~100℃/min。

16.进一步地,所述混合粉体的粒径为60~100μm。

17.进一步地,所述混合处理为湿法球磨,且所述湿法球磨的球料比为3~6:1,球磨转速为100~250r/min。

18.进一步地,所述预压制坯的压力为2~5mpa,压制时间为1~3min。

19.本发明与现有技术相比,具有以下有益效果:

20.本发明通过球磨处理使得caco3粉体与sio2粉体充分混合均匀,使得其在后续烧结过程中,有利于使caco3粉体与sio2粉体充分且均匀接触进而获得组分均一的硅酸三钙。

21.在低温条件的微波反应中,caco3粉体与sio2粉体难以受到均匀加热,使得制备原料之间几乎没有反应,本发明采用辅助加热体协同微波处理的方式进行混合烧结,使得caco3粉体与sio2粉体在升温过程中的低温阶段,能够通过辅助加热体协同微波进行均匀受热,在温度达到800℃以后所烧结样品开始依靠自身介质损耗与微波反应快速受热升温。

22.本发明中的微波烧结相对于传统的烧结方式而言,微波加热是对材料整体的均匀性加热,摆脱了传统加热中材料表面受热不均匀的缺点,且微波加热时间短、效率高、环保节能。并且本发明以碳化硅块体(sic)作为辅助加热体,协同微波烧结进行混合烧结,sic辅助加热棒具有较高的导热系数,在烧结过程中,sic辅助加热棒可以优先吸收微波产生热量,热量在al2o3陶瓷坩埚上快速均匀分散,坩埚内部热场均匀,在一定升温速率下,可以制备得到晶粒尺寸分布均匀的硅酸三钙粉体。

23.本发明采用辅助加热体协同微波处理的方式进行混合烧结制备硅酸三钙,利用微波和微波耦合外热源的共同作用可实现坯料内外的同时加热进行快速烧结,混合加热机制在低温下使样品更容易加热,而在高温下可保证样品稳定加热,从而有效的降低了硅酸三钙的合成时间与合成温度,提高了合成纯度与效率。

24.本发明的烧结处理方式比于工业传统加热方法,具有能实现体积加热、污染少、烧结周期短、能耗低等优点,试烧结样品在烧结过程中能内外同时加热,无须反复煅烧即可得到高纯硅酸三钙。

附图说明

25.图1为本发明微波制备硅酸二钙的保温结构及辅助加热体放置示意图;其中,1-坩埚、2-辅助加热体、3-保温匣钵;

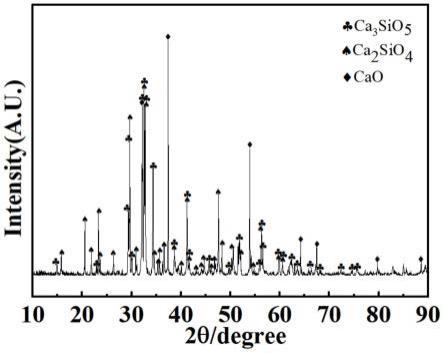

26.图2为实施例1中制备的硅酸三钙的xrd示意图;

27.图3为对比例1中制备的硅酸三钙的xrd示意图;

28.图4为对比例1中制备的硅酸三钙的微波烧结升温曲线。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

30.实施例1

31.本实施例提高一种硅酸三钙材料的制备方法,包括以下步骤:

32.步骤1,分别称取caco3粉体和sio2粉体,将其经混合处理,获得组分均匀的混合粉体;

33.需要说明的是,本发明不限制caco3粉体与sio2粉体的具体用量关系,只要确保caco3粉体与sio2粉体的摩尔比处于2~5:1的范围内,即可。本实施例中,可选的按照3:1的摩尔比分别称取相应质量的caco3粉体与sio2粉体。

34.本发明不限制混合处理的具体方式,只要能够将caco3粉体和sio2粉体混合均匀,使得获得的混合粉体的粒径为60~100μm即可。本实施例中,采用湿法球磨的方式进行混合

处理,且本实施例中湿法球磨的球料比为5:1,球磨转速为250r/min,球磨至混合粉体的粒径为60~80μm。

35.步骤2,将获得的混合粉体预压制坯,获得坯料;

36.需要说明的是,本发明不限制具体的预压制坯方式,以及具体压制时的压力以及压制时间,压制压力和压制时间需要根据实际混合粉体的用量进行灵活调整,只要能将混合粉体压制成具有一定固定形状的坯料即可。本实施例中,取100g上述球磨获得的混合粉体,将其置于直径为ф60mm高度为120mm的模具中,以3.5mpa的压力进行压制并保压1.5min,获得坯料,且坯料的厚度为6mm。

37.步骤3,将获得的坯料于1350℃的温度下烧结处理0.5h,即获得硅酸三钙;烧结处理采用辅助加热体协同微波处理的方式进行混合烧结;

38.需要说明的是,本发明不限制辅助加热体的具体材质以及具体使用数量,只要能够协同微波处理使坯料稳定且均匀受热即可。本实施例中,采用sic棒作为辅助加热体,且本实施例中采用6根sic棒将其按圆周阵列等间隔设置于放置有坯料的坩埚四周,从而实现协同微波处理使坯料稳定且均匀受热。

39.本实施例不限制坯料烧结处理时采用的坩埚类型,只要能够实现时坯料均匀受热即可。本实施例中,可选的采用al2o3陶瓷坩埚进行烧结。

40.本发明不限制烧结处理过程中微波处理的调节,只要能够对坯料进行均匀加热即可。本实施例中,可选的采用的微波处理的波长为0.5m,微波频率为100ghz,微波功率为30w/min。

41.本发明不限制烧结处理过程中具体的升温速率,只要处于20~100℃/min的范围内,实现稳定升温即可。本实施例中,可选的采用20℃/min的升温速率进行加热。

42.实施例2

43.本实施例提高一种硅酸三钙材料的制备方法,包括以下步骤:

44.步骤1,分别称取caco3粉体和sio2粉体,将其经混合处理,获得组分均匀的混合粉体;

45.需要说明的是,本发明不限制caco3粉体与sio2粉体的具体用量关系,只要确保caco3粉体与sio2粉体的摩尔比处于2~5:1的范围内,即可。本实施例中,可选的按照5:1的摩尔比分别称取相应质量的caco3粉体与sio2粉体。

46.本发明不限制混合处理的具体方式,只要能够将caco3粉体和sio2粉体混合均匀,使得获得的混合粉体的粒径为60~100μm即可。本实施例中,采用湿法球磨的方式进行混合处理,且本实施例中湿法球磨的球料比为5:1,球磨转速为300r/min,球磨至混合粉体的粒径为80~100μm。

47.步骤2,将获得的混合粉体预压制坯,获得坯料;

48.需要说明的是,本发明不限制具体的预压制坯方式,以及具体压制时的压力以及压制时间,压制压力和压制时间需要根据实际混合粉体的用量进行灵活调整,只要能将混合粉体压制成具有一定固定形状的坯料即可。本实施例中,取100g上述球磨获得的混合粉体,将其置于模具中,以3mpa的压力进行压制并保压1.5min,获得坯料,且坯料的厚度为8mm。

49.步骤3,将获得的坯料于1400℃的温度下烧结处理1h,即获得硅酸三钙;烧结处理

采用辅助加热体协同微波处理的方式进行混合烧结;

50.需要说明的是,本发明不限制辅助加热体的具体材质,只要能够协同微波处理使坯料稳定且均匀受热即可。本实施例中,采用如图1所示的方式,以4根sic棒棒作为辅助加热体2,并将其按圆周阵列等间隔设置于放置有坯料的坩埚1四周,从而实现协同微波处理使坯料稳定且均匀受热。

51.本实施例不限制坯料烧结处理时采用的坩埚类型,只要能够实现时坯料均匀受热即可。本实施例中,可选的采用al2o3陶瓷坩埚(刚玉坩埚)进行烧结。

52.本发明不限制烧结处理过程中微波处理的调节,只要能够对坯料进行均匀加热即可。本实施例中,可选的采用的微波处理的波长为0.5m,微波频率为100ghz,微波功率为30w/min。本发明不限制烧结处理过程中具体的升温速率,只要处于20~100℃/min的范围内,实现稳定升温即可。本实施例中,可选的采用20℃/min的升温速率进行加热。

53.需要说明的是,在进行烧结处理时,如图1所示,可以将盛有坯料的坩埚1和辅助加热体2置于保温匣钵3中进行烧结处理,且保温匣钵3可选为高铝轻质莫来石发泡砖保温匣钵,从而保证坯料的均匀烧结,进而提高硅酸三钙的纯度。

54.实施例3

55.本实施例提高一种硅酸三钙材料的制备方法,包括以下步骤:

56.步骤1,分别称取caco3粉体和sio2粉体,将其经混合处理,获得组分均匀的混合粉体;

57.需要说明的是,本发明不限制caco3粉体与sio2粉体的具体用量关系,只要确保caco3粉体与sio2粉体的摩尔比处于2~5:1的范围内,即可。本实施例中,可选的按照3:1的摩尔比分别称取相应质量的caco3粉体与sio2粉体。

58.本发明不限制混合处理的具体方式,只要能够将caco3粉体和sio2粉体混合均匀,使得获得的混合粉体的粒径为60~100μm即可。本实施例中,采用湿法球磨的方式进行混合处理,且本实施例中湿法球磨的球料比为5:1,球磨转速为300r/min,球磨至混合粉体的粒径为80~100μm。

59.步骤2,将获得的混合粉体预压制坯,获得坯料;

60.需要说明的是,本发明不限制具体的预压制坯方式,以及具体压制时的压力以及压制时间,压制压力和压制时间需要根据实际混合粉体的用量进行灵活调整,只要能将混合粉体压制成具有一定固定形状的坯料即可。本实施例中,取100g上述球磨获得的混合粉体,将其置于模具中,以3.5mpa的压力进行压制并保压1.5min,获得坯料,且坯料的厚度为6mm。

61.步骤3,将获得的坯料于1500℃的温度下烧结处理0.5~1.5h,即获得硅酸三钙;烧结处理采用辅助加热体协同微波处理的方式进行混合烧结;

62.需要说明的是,本发明不限制辅助加热体的具体材质,只要能够协同微波处理使坯料稳定且均匀受热即可。本实施例中,采用sic棒作为辅助加热体,且本实施例中采用10根sic棒将其按圆周阵列等间隔设置于放置有坯料的坩埚四周,从而实现协同微波处理使坯料稳定且均匀受热。

63.本实施例不限制坯料烧结处理时采用的坩埚类型,只要能够实现时坯料均匀受热即可。本实施例中,可选的采用al2o3陶瓷坩埚进行烧结。

64.本发明不限制烧结处理过程中微波处理的调节,只要能够对坯料进行均匀加热即可。本实施例中,可选的采用的微波处理的波长为0.5m,微波频率为100ghz,微波功率为30w/min。

65.本发明不限制烧结处理过程中具体的升温速率,只要处于20~100℃/min的范围内,实现稳定升温即可。本实施例中,可选的采用20℃/min的升温速率进行加热。

66.实施例4

67.本实施例提高一种硅酸三钙材料的制备方法,包括以下步骤:

68.步骤1,分别称取caco3粉体和sio2粉体,将其经混合处理,获得组分均匀的混合粉体;

69.需要说明的是,本发明不限制caco3粉体与sio2粉体的具体用量关系,只要确保caco3粉体与sio2粉体的摩尔比处于2~5:1的范围内,即可。本实施例中,可选的按照2:1的摩尔比分别称取相应质量的caco3粉体与sio2粉体。

70.本发明不限制混合处理的具体方式,只要能够将caco3粉体和sio2粉体混合均匀,使得获得的混合粉体的粒径为60~100μm即可。本实施例中,采用湿法球磨的方式进行混合处理,且本实施例中湿法球磨的球料比为2:1,球磨转速为100r/min,球磨至混合粉体的粒径为60~70μm。

71.步骤2,将获得的混合粉体预压制坯,获得坯料;

72.需要说明的是,本发明不限制具体的预压制坯方式,以及具体压制时的压力以及压制时间,压制压力和压制时间需要根据实际混合粉体的用量进行灵活调整,只要能将混合粉体压制成具有一定固定形状的坯料即可。本实施例中,取100g上述球磨获得的混合粉体,将其置于模具中,以2mpa的压力进行压制并保压3min,获得坯料。

73.步骤3,将获得的坯料于1200℃的温度下烧结处理1.5h,即获得硅酸三钙;烧结处理采用辅助加热体协同微波处理的方式进行混合烧结;

74.需要说明的是,本发明不限制辅助加热体的具体材质以及具体使用数量,只要能够协同微波处理使坯料稳定且均匀受热即可。本实施例中,采用sic棒作为辅助加热体,且本实施例中采用6根sic棒将其按圆周阵列等间隔设置于放置有坯料的坩埚四周,从而实现协同微波处理使坯料稳定且均匀受热。

75.本实施例不限制坯料烧结处理时采用的坩埚类型,只要能够实现时坯料均匀受热即可。本实施例中,可选的采用al2o3陶瓷坩埚进行烧结。

76.本发明不限制烧结处理过程中微波处理的调节,只要能够对坯料进行均匀加热即可。本实施例中,可选的采用的微波处理的波长为1mm,微波频率为300mhz,微波功率为10w/min。

77.本发明不限制烧结处理过程中具体的升温速率,只要处于20~100℃/min的范围内,实现稳定升温即可。本实施例中,可选的采用20℃/min的升温速率进行加热。

78.实施例5

79.本实施例提高一种硅酸三钙材料的制备方法,包括以下步骤:

80.步骤1,分别称取caco3粉体和sio2粉体,将其经混合处理,获得组分均匀的混合粉体;

81.需要说明的是,本发明不限制caco3粉体与sio2粉体的具体用量关系,只要确保

caco3粉体与sio2粉体的摩尔比处于2~5:1的范围内,即可。本实施例中,可选的按照5:1的摩尔比分别称取相应质量的caco3粉体与sio2粉体。

82.本发明不限制混合处理的具体方式,只要能够将caco3粉体和sio2粉体混合均匀,使得获得的混合粉体的粒径为60~100μm即可。本实施例中,采用湿法球磨的方式进行混合处理,且本实施例中湿法球磨的球料比为6:1,球磨转速为250r/min,球磨至混合粉体的粒径为90~100μm。

83.步骤2,将获得的混合粉体预压制坯,获得坯料;

84.需要说明的是,本发明不限制具体的预压制坯方式,以及具体压制时的压力以及压制时间,压制压力和压制时间需要根据实际混合粉体的用量进行灵活调整,只要能将混合粉体压制成具有一定固定形状的坯料即可。本实施例中,取100g上述球磨获得的混合粉体,将其置于模具中,以5mpa的压力进行压制并保压1min,获得坯料。

85.步骤3,将获得的坯料于1500℃的温度下烧结处理0.5h,即获得硅酸三钙;烧结处理采用辅助加热体协同微波处理的方式进行混合烧结;

86.需要说明的是,本发明不限制辅助加热体的具体材质以及具体使用数量,只要能够协同微波处理使坯料稳定且均匀受热即可。本实施例中,采用sic棒作为辅助加热体,且本实施例中采用10根sic棒将其按圆周阵列等间隔设置于放置有坯料的坩埚四周,从而实现协同微波处理使坯料稳定且均匀受热。

87.本实施例不限制坯料烧结处理时采用的坩埚类型,只要能够实现时坯料均匀受热即可。本实施例中,可选的采用al2o3陶瓷坩埚进行烧结。

88.本发明不限制烧结处理过程中微波处理的调节,只要能够对坯料进行均匀加热即可。本实施例中,可选的采用的微波处理的波长为1m,微波频率为300ghz,微波功率为60w/min。

89.本发明不限制烧结处理过程中具体的升温速率,只要处于20~100℃/min的范围内,实现稳定升温即可。本实施例中,可选的采用100℃/min的升温速率进行加热。

90.实施例6

91.本实施例提高一种硅酸三钙材料的制备方法,包括以下步骤:

92.步骤1,分别称取caco3粉体和sio2粉体,将其经混合处理,获得组分均匀的混合粉体;

93.需要说明的是,本发明不限制caco3粉体与sio2粉体的具体用量关系,只要确保caco3粉体与sio2粉体的摩尔比处于2~5:1的范围内,即可。本实施例中,可选的按照4:1的摩尔比分别称取相应质量的caco3粉体与sio2粉体。

94.本发明不限制混合处理的具体方式,只要能够将caco3粉体和sio2粉体混合均匀,使得获得的混合粉体的粒径为60~100μm即可。本实施例中,采用湿法球磨的方式进行混合处理,且本实施例中湿法球磨的球料比为4:1,球磨转速为200r/min,球磨至混合粉体的粒径为80~90μm。

95.步骤2,将获得的混合粉体预压制坯,获得坯料;

96.需要说明的是,本发明不限制具体的预压制坯方式,以及具体压制时的压力以及压制时间,压制压力和压制时间需要根据实际混合粉体的用量进行灵活调整,只要能将混合粉体压制成具有一定固定形状的坯料即可。本实施例中,取100g上述球磨获得的混合粉

体,将其置于模具中,以4mpa的压力进行压制并保压2min,获得坯料。

97.步骤3,将获得的坯料于1350℃的温度下烧结处理1h,即获得硅酸三钙;烧结处理采用辅助加热体协同微波处理的方式进行混合烧结;

98.需要说明的是,本发明不限制辅助加热体的具体材质以及具体使用数量,只要能够协同微波处理使坯料稳定且均匀受热即可。本实施例中,采用sic棒作为辅助加热体,且本实施例中采用8根sic棒将其按圆周阵列等间隔设置于放置有坯料的坩埚四周,从而实现协同微波处理使坯料稳定且均匀受热。

99.本实施例不限制坯料烧结处理时采用的坩埚类型,只要能够实现时坯料均匀受热即可。本实施例中,可选的采用al2o3陶瓷坩埚进行烧结。

100.本发明不限制烧结处理过程中微波处理的调节,只要能够对坯料进行均匀加热即可。本实施例中,可选的采用的微波处理的波长为0.5m,微波频率为200ghz,微波功率为40w/min。

101.本发明不限制烧结处理过程中具体的升温速率,只要处于20~100℃/min的范围内,实现稳定升温即可。本实施例中,可选的采用50℃/min的升温速率进行加热。

102.对比例1

103.本对比例与实施例1的区别仅在于:

104.不采用辅助加热体协同微波处理方式,采用现有技术中不同的烧结方式,即将放置有坯料的氧化铝坩埚直接置于1200~1500℃的马弗炉里煅烧。

105.试验部分

106.(一)xrd测试

107.本发明采用日本理学电机株式会社的smartlab型x射线衍射分析仪(xrd)对实施例1及对比例1制备的硅酸三钙进行了xrd测试,其测试结果分别如图2和图3所示。

108.由图3可以看出,采用现有技术的普通烧结方式制备的材料中,虽然生成了硅酸三钙(ca3sio5),但是还存在硅酸二钙(ca2sio4)和氧化钙,说明制备出产物中硅酸三钙的纯度不高。

109.而由图2可以看出,采用本发明方法制备出的材料中明显生成了硅酸三钙(ca3sio5),且没有其他明显的杂峰出现,说明本发明方法制备的产物中硅酸三钙的纯度高,相比于现有技术的制备方法,其纯度得到了明显的提升。

110.为了明确本发明采用的烧结处理方式对反应体系升温变化的影响,本发明对于实施例1中的制备硅酸三钙的微波烧结升温曲线进行测试,结果如图4所示。本发明烧结所用微波炉使用的是红外测温,通过红外测温设备根据相对应的国家标准进行检测,本领域技术人员应当知晓,故本发明在此不再赘述。

111.由图4可以看出,实施例1中,在800℃左右反射功率有所下降,这是因为所烧结样品已经有硅酸钙形成,硅酸钙具有吸波性能,在这个温度区间开始与微波进行反应继续升温。

112.本发明旨在提供一种利用微波烧结硅酸三钙矿物材料的新型硅酸盐水泥制备方法,本发明优点在于微波烧结是利用物质自身介质损耗来吸收微波,进行体积加热,合成速度快,合成效率高,有效的降低了硅酸三钙矿物材料的合成成本,提高了合成效率。

113.显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发

明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1