一种利用液态金属镓制备大尺寸二维晶态氮化镓的方法

1.本发明涉及二维氮化镓制备领域,具体涉及一种利用液态金属镓制备大尺寸二维晶态氮化镓的方法。

背景技术:

2.目前第三代半导体材料主要有三族化合物半导体材料、碳化硅和氧化物半导体材料,其中三族化合物半导体常见的有氮化镓和氮化铝;氧化物半导体材料主要有氧化锌、氧化镓和钙钛矿等。第三代半导体材料禁带宽度大,具有击穿电场高、热导率高、电子饱和速率高、抗辐射能力强等优点,因此适合制作耐高压、高频、高电流的器件,也可以降低器件的功耗。

3.氮化镓是一种具有重要技术意义的半导体,氮化镓材料的研究和应用是目前全球半导体研究的前沿和热点。并且由于其优异的电子和光学性能,广泛用于微电子器件、光电子器件,例如,氮化镓拥有较宽的带隙(3.4ev),有利于蓝光和近紫外光的高效发射,是生产发光二极管的首选材料。氮化镓的高载流子迁移率、化学稳健性以及压电和热释电特性也导致了其他重要的应用,包括各种场效应晶体管、能量收集系统、传感器和光催化剂。

4.传统的氮化镓制备方法多种多样,其中基于分子束外延或化学气相沉积技术的工艺最为常见。分子束外延法是在超高真空条件下,由装有各种所需组分的炉子加热而产生的蒸气,经小孔准直后形成的分子束或原子束,直接喷射到适当温度的单晶基片上,同时控制分子束对衬底扫描,就可使分子或原子按晶体排列一层层地“长”在基片上形成薄膜。化学气相沉积法是利用气态或蒸汽态的物质在气相或气固界面上发生反应生成固态沉积物的过程。

5.目前为止二维氮化镓的制备主要基于分子束外延法和化学气相沉积法。虽然分子束外延法可以控制超薄膜的形成,但它们需要相当复杂的设备、较大的投资,且外延生长速度较慢、经济效益差,还可能导致外延膜表面缺陷密度大;而化学气相沉积法中大部分使用对人体伤害较大的氨气进行制备,且由于固有的成核作用,不能得到超薄的氮化镓薄膜。因此,从可持续发展的角度,研究一种低成本、对人体及环境无害的二维氮化镓制备方法是十分必要的。传统方法制备氮化镓主要使用氨气作为氮源进行高温反应,且对生产设备、生产成本和生产技术要求较高,并且氨气容易腐蚀阀门等金属部件,造成环境污染,危害人体健康。

技术实现要素:

6.如何在使用无毒无害氮源的情况下,使用单质镓辅助制备出大尺寸、结晶度较高且原子层薄的二维氮化镓材料是本发明要解决的技术问题。本发明提供了一种使用镓单质在室温条件下制得结晶度较高、原子层薄的晶态二维氧化镓中间产物,操作简便且对实验条件要求不高。基于此,再使用无毒无害氮源——尿素(ch4n2o),制备出尺寸、结晶度高且原子层薄、表面平整、元素分布均匀的大尺寸超薄二维氮化镓材料。上述大尺寸二维氮化镓材

料,其二维尺寸可达1cm*1cm。本专利得到的成果可进一步用于制造微纳光电子器件。

7.本发明公开了一种利用液态金属镓制备大尺寸二维氮化镓的方法,包括以下步骤:

8.s1.在50-100℃的环境中,将镓液滴放置在玻璃片上;

9.s2.用绝缘硅片向下挤压所述镓液滴,在所述绝缘硅衬底上形成镓覆膜,生成带有镓覆膜的绝缘硅片;

10.s3.将带有镓覆膜的绝缘硅片置于乙醇溶液中超声处理,去除多余液态镓,在绝缘硅片上得到二维ga2o3薄膜;

11.s4.将带有二维ga2o3薄膜的绝缘硅片浸于60-80℃的乙醇溶液中,去除二维ga2o3薄膜上多余的金属颗粒;

12.s5.对制得的二维ga2o3薄膜进行氮化,获得大尺寸二维晶态氮化镓。

13.作为优选,所述步骤s5具体如下:

14.将经过s4步骤除去多余金属颗粒的带有二维ga2o3薄膜的绝缘硅片倒扣于第一石英舟上,将ch4n2o粉末放置于第二石英舟中,将第一、第二石英舟转移到管式炉中,用管式炉进行加热;所述第一石英舟放置在管式炉载气气流的下游,第二石英舟置于管式炉载气气流的上游;反应过程中通入惰性气体作为载气。

15.作为优选,所述第一石英舟放置在管式炉载气气流的下游的具体位置为:第一石英舟的中心点离管式炉中心温区4-5cm,所述第二石英舟置于管式炉载气气流的上游的具体位置为:第二石英舟的中心点离管式炉中心温区4-5cm。

16.作为优选,所述反应过程中的载气为氩气,载气气压为150-250pa,反应时间为50~60分钟。

17.作为优选,用管工炉进行加热时,设置所述管式炉的温度范围为800-1000℃。

18.通过试验证明,本发明能够取得下列有益效果:(1)大尺寸二维材料的可控制备,试验证明,在二氧化硅衬底上可以制备到大尺寸的二维氮化镓薄膜,便于商业化生产;(2)本专利方法制备的产物是二维材料,试验证明,产物表面平整度良好,厚度达到12nm左右,证实属于二维材料范畴;(3)材料表征确认是氮化镓二维材料。

19.本发明与现有技术相比,还具有以下优点和突出效果:(a)采用镓单质为镓源,制备的氮化镓结晶度较高;(b)可在室温下制备中间产物氧化镓,操作简便且对制备条件要求不高。得到了大尺寸、原子层薄的单晶氧化镓;(c)合成了大尺寸、原子层薄的二维氮化镓薄膜;(d)材料制备于氧化硅片上,方便进行后续器件加工制作。

20.综上,本发明提供一种使用液态金属辅助制备二维氮化镓薄膜材料的方法,可以满足大批量二维氮化镓薄膜材料的制备需求,产物表面平整、形貌均一、元素分布均匀、结晶度较高、厚度较小。该制备方法原料丰富且无毒无害、价格低廉、制备方法简单、便于推广以及大规模生产,是一种极具应用潜力的、适用光电子器件新材料的制备技术。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单介绍,后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类

似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

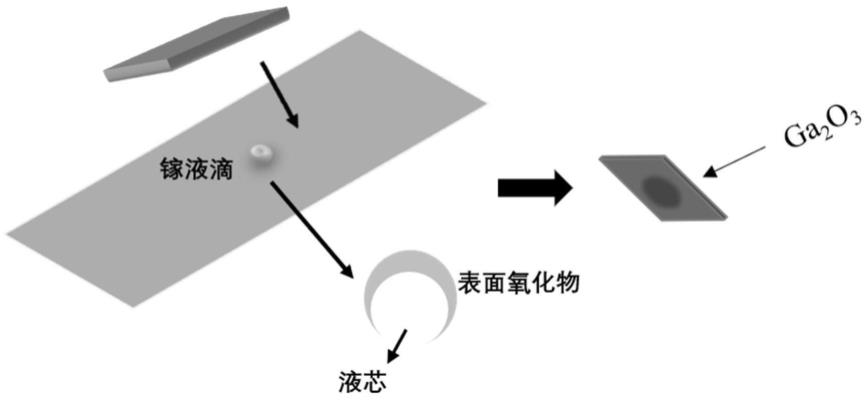

22.图1是本发明的挤压法制备二维氧化镓薄膜材料的操作示意图;

23.图2是按照图1制备的扫描电子显微镜下产物形貌图(其中截断面右侧为氧化镓薄膜);

24.图3是按照图1制备的产物氧化镓的晶体结构表征图;

25.图4是按照本发明的化学气相沉积法制备二维氮化镓薄膜材料的装置示意图;

26.图5是按照图4中所述装置制备的产物氮化镓在扫描电子显微镜下的形貌图(其中截断面上侧为氮化镓薄膜);

27.图6是按照图4中所述装置制备的产物氮化镓在原子力显微镜下得到的厚度测量示意图(其中截断面左侧为氮化镓薄膜);

28.图7是按照图4中所述装置制备的产物氮化镓的晶体结构表征图;

29.图8是按照图4中所述装置制备的产物氮化镓的透射电镜表征图;

30.图9是按照图4中以所述装置制备的产物氮化镓构筑两端器件的器件图;

31.图10是按照图4中以所述装置制备的产物氮化镓构筑两端器件在黑暗情况下的电流电压特性曲线图;

32.图11是按照图4中以所述装置制备的产物氮化镓构筑两端器件在不同波长激光光照下的电流电压特性曲线图;

33.图12是按照图4中所述装置制备的产物氮化镓的厚度测量值示意图;

具体实施方式

34.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅用以解释本技术,并不用于限定本技术。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

35.以下说明ga2o3薄膜和ch4n2o粉末作为反应源物质的实施例

36.实施例一:

37.a)采用液态金属镓(ga)(》99.9%)作为镓源,在50℃热板上放置一片玻璃片,将半径约为1mm的镓液滴放置在玻璃片上,将氧化硅片向下挤压在镓液滴上,由于液态金属表面的氧化物与母材的附着力很弱,由于范德尔力可轻松转移至氧化硅沉底上。将氧化硅片置于20ml乙醇溶液中后放置在超声清洗机中5-30秒以去除多余液态金属,得到二维ga2o3薄膜。若仍有细微镓残留,则将制得ga2o3的氧化硅片置于加热至60℃的乙醇溶液中并使用棉球轻轻擦拭以去除残留的液态金属;采用尿素(ch4n2o)(》99.9%)作为氮源,取1g在研钵中研磨为粉末状。

38.b)将一片制有二维ga2o3薄膜的氧化硅片倒扣置于石英舟上,放置在真空管式炉中心温区的上游约4cm处,将装有ch4n2o粉末的石英舟放置在真空管式炉中心温区下游约4cm处。

39.c)在管式炉开始工作前进行预抽真空至150pa左右,然后充入500sccm ar至大气压,并至少反复洗气3次以排除剩余空气。

40.d)反应过程中通入ar(50-100sccm)并保持压强为150pa左右。反应温度设置为800

℃,升温速率为20℃/min,并以800℃保温10min,整个反应过程为50min左右。

41.e)反应结束后载气保持不变,产物自然冷却至室温,氧化硅片上即为反应产物。

42.实施例二:

43.a)采用液态金属镓(ga)(》99.9%)作为镓源,在75℃热板上放置一片玻璃片,将半径约为1mm的镓液滴放置在玻璃片上,将氧化硅片向下挤压在镓液滴上,由于液态金属表面的氧化物与母材的附着力很弱,由于范德尔力可轻松转移至氧化硅沉底上。将氧化硅片置于20ml乙醇溶液中后放置在超声清洗机中5-30秒以去除多余液态金属,得到二维ga2o3薄膜。若仍有细微镓残留,则将制得ga2o3的氧化硅片置于加热至70℃的乙醇溶液中并使用棉球轻轻擦拭以去除残留的液态金属;采用尿素(ch4n2o)(》99.9%)作为氮源,取1g在研钵中研磨为粉末状。

44.b)将一片制有二维ga2o3薄膜的氧化硅片倒扣置于石英舟上,放置在真空管式炉中心温区的上游约4.5cm处,将装有ch4n2o粉末的石英舟放置在真空管式炉中心温区下游约4.5cm处。

45.c)在管式炉开始工作前进行预抽真空至200pa左右,然后充入500sccm ar至大气压,并至少反复洗气3次以排除剩余空气。

46.d)反应过程中通入ar(50-100sccm)并保持压强为200pa左右。反应温度设置为900℃,升温速率为20℃/min,并以900℃保温10min,整个反应过程为55min左右。

47.e)反应结束后载气保持不变,产物自然冷却至室温,氧化硅片上即为反应产物。

48.实施例三:

49.a)采用液态金属镓(ga)(》99.9%)作为镓源,在100℃热板上放置一片玻璃片,将半径约为1mm的镓液滴放置在玻璃片上,将氧化硅片向下挤压在镓液滴上,由于液态金属表面的氧化物与母材的附着力很弱,由于范德尔力可轻松转移至氧化硅沉底上。将氧化硅片置于20ml乙醇溶液中后放置在超声清洗机中5-30秒以去除多余液态金属,得到二维ga2o3薄膜。若仍有细微镓残留,则将制得ga2o3的氧化硅片置于加热至80℃的乙醇溶液中并使用棉球轻轻擦拭以去除残留的液态金属;采用尿素(ch4n2o)(》99.9%)作为氮源,取1g在研钵中研磨为粉末状。

50.b)将一片制有二维ga2o3薄膜的氧化硅片倒扣置于石英舟上,放置在真空管式炉中心温区的上游约5cm处,将装有ch4n2o粉末的石英舟放置在真空管式炉中心温区下游约5cm处。

51.c)在管式炉开始工作前进行预抽真空至250pa左右,然后充入500sccm ar至大气压,并至少反复洗气3次以排除剩余空气。

52.d)反应过程中通入ar(50-100sccm)并保持压强为250pa左右。反应温度设置为1000℃,升温速率为20℃/min,并以1000℃保温10min,整个反应过程为60min左右。

53.e)反应结束后载气保持不变,产物自然冷却至室温,氧化硅片上即为反应产物。

54.图1是通过挤压镓液滴在氧化硅片上制备得到二维氧化镓薄膜材料的操作示意图。图2是按照图1操作制备二维氧化镓薄膜材料的扫描电子显微镜下产物形貌图。结合图3对本专利中一种制备二维氧化镓薄膜材料的方法获得产物晶体结构的xrd表征,证实产物为二维氧化镓薄膜材料。图4是按照本发明专利的一种制备二维氮化镓薄膜材料的方法实验装置剖视图,如图4所示,按照本发明专利方法采用水平管式炉,管长80cm,恒温区范围

±

10cm。图5是按照本发明专利一种制备二维氮化镓薄膜材料的方法所获得产物的形貌表征,视野中可见产物覆盖面积很大,实现了大尺寸制备。图6是对按照本发明专利一种制备二维氮化镓薄膜材料的方法所获得产物厚度的测量示意图,图12是对按照本发明专利一种制备二维氮化镓薄膜材料的方法所获得产物厚度的测量,可见产物厚度约为12nm,证实所获得产物为二维纳米材料。结合图7对本专利一种制备二维氮化镓薄膜材料的方法获得产物晶体结构的xrd表征,证实产物为二维氮化镓薄膜材料。图8是对按照本发明专利一种制备二维氮化镓薄膜材料的方法所获得产物的透射电镜表征图,图8(b)为晶格条纹,图8(c)为fft图。图9是利用二维氮化镓薄膜材料构筑两端器件的器件图,使用金电极(50-80nm)通过pdms辅助的湿法转移至二维氮化镓薄膜材料上,100℃加热20-30min使电极与pdms脱落后使用丙酮去除电极表面的pmma,且能促使金电极与二维氮化镓薄膜紧密贴合。常温大气环境下,利用探针台获取电流电压特性曲线。图10是利用二维氮化镓薄膜材料构筑两端器件在黑暗情况下的电流电压特性曲线图。图11利用二维氮化镓薄膜材料构筑两端器件在不同波长激光光照情况下的电流电压特性曲线图

55.以上所述,仅为本发明部分具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1