一种硅烷膏体及其制备方法和应用与流程

1.本发明涉及建筑材料技术领域,更具体地,涉及一种硅烷膏体及其制备方法和应用。

背景技术:

2.混凝土是基本建设中应用最广的建筑材料,但是当今很多混凝土建筑未达到设计寿命就已出现严重腐蚀,尤其是沿海地区的混凝土建筑,由于沿海地区潮湿空气中充斥着大量的水分,再加上海水中富含的氯化物盐类,其进入混凝土结构内部后,极易造成混凝土劣化、钢筋锈蚀和冻融破坏等。因此有效防水就成了提高混凝土结构耐久性的有效方法之一。对于混凝土结构特别是高性能混凝土结构而言,硅烷养护是一种主要的防腐措施,能有效提高混凝土的耐久性,可增加混凝土结构10~20年的使用寿命。

3.硅烷类的防护剂是一种高渗透型防水材料,工程上常用的主要包括:异丁基三乙氧基硅烷、异辛基三乙氧基硅烷、正辛基三乙氧基硅烷等,可提高混凝土的防水、防污、防腐蚀、抗风化和耐久性能。因为它具有非常低的表面张力,可以与混凝土表面以及混凝土毛细孔表面羟基基团发生水解脱醇反应而形成化学键牢固地附着于混凝土基体上形成憎水膜,将疏水基团漏在材料表面达到防水的目的,而且硅烷会在混凝土表面形成的交联结构,使浸渍后不破坏混凝土的透气性,从而有利于混凝土的水气交换。

4.硅烷的渗透深度越深,其保护效果越好。如何提高在混凝土中的渗透深度是一大技术难题,而硅烷膏体的发明解决了液体纯硅烷无法在垂直面或仰面上长期停留的技术难题,从而使硅烷有充分的时间渗透至理想的深度。硅烷膏体的出现深受国内工程界的欢迎,硅烷膏体被应用于如港珠澳大桥等众多大型重点工程,应用效果显著。

5.随着人们的重视,研究也渐渐有了成果,国内市场出现了不少品牌的硅烷膏体产品,采用的加工方法和成分各有不同,但活性有效成份大多数达不到80%的要求,同时制备工艺复杂,一般采用70~90℃加热条件,由于温度条件的要求,加大了能耗,增加了制作成本。

6.中国专利cn101367670a公开了一种硅烷膏体防护剂的制备方法,其使用乳化剂含量分别高达5.0%以上,此技术中大量的乳化剂的使用会使渗水率增加,稳定性降低,从而降低硅烷膏体的防护性能。

7.中国专利cn104926366a公开了一种混凝土硅烷膏体浸渍防水剂的制备方法,其制备过程复杂,加热条件在50~90℃,这在无形中增加了生产能耗,而且每一步分散搅拌时间较长,这也增加了时间成本。

8.中国专利cn107502021b公开了一种硅烷膏体的制备方法,其采用超声分散方式将特定的烷基硅烷、乳化剂和水制备得到硅烷膏体,大批量工业化生产受到限制,并且超声分散过程中会产生大量的热量,温度不易控制,冷却散热这一环节也会消耗大量能量,从而增加制作成本。

技术实现要素:

9.为了解决或是部分解决生产过程中能耗和时间成本太大、制备过程复杂及活性成份含量不足80%等问题,本发明提供一种硅烷膏体及其制备方法和应用。

10.该硅烷膏体由包括如下重量份的组分的原料制得:烷基硅烷80~85份、复配高效乳化剂2~4份、缓冲剂0.1~1.0份和水12~18份;

11.所述复配高效乳化剂为聚氧乙烯醚系列、失水山梨醇脂肪酸酯系列、高级脂肪醇硫酸酯系列、有机硅类乳化剂系列、磺酸盐型及硫酸盐型乳化剂系列中的两种或以上系列组合。

12.本发明提供的硅烷膏体选用了特定的复配高效乳化剂,只需要加入极少量的缓冲剂即能使制备的硅烷膏体在储存稳定性和防水性之间达到平衡,解决了大多硅烷膏体产品储存稳定性差、易分层破乳的问题。

13.在本发明一个优选实施方式中,聚氧乙烯醚系列为十八胺聚氧乙烯醚、异十三醇聚氧乙烯醚、月桂醇聚氧乙烯醚中的一种或多种,更优选为十八胺聚氧乙烯醚。失水山梨醇脂肪酸酯系列优选为span-80、span-60、tween-80、tween-60中的一种或多种,更优选为tween-80。高级脂肪醇硫酸酯系列优选为聚乙二醇双硬脂酸酯。有机硅类乳化剂系列优选为tmn-10、tmn-3、gransurf 61、gransurf 71中的一种或多种,更优选为gransurf 61。磺酸盐型及硫酸盐型乳化剂优选为硬脂酸钠和/或十二烷基磺酸钠。

14.在本发明一个优选实施方式中,所述复配高效乳化剂为聚氧乙烯醚系列、高级脂肪醇硫酸酯系列、有机硅类乳化剂系列、磺酸盐型及硫酸盐型乳化剂系列中的一种或多种系列与失水山梨醇脂肪酸酯系列复配的乳化剂。进一步优选的是,复配高效乳化剂为有机硅类乳化剂系列与失水山梨醇脂肪酸酯系列复配的乳化剂或聚氧乙烯醚系列、磺酸盐型及硫酸盐型乳化剂系列与失水山梨醇脂肪酸酯系列复配的乳化剂。更优选的是,有机硅类乳化剂系列与失水山梨醇脂肪酸酯系列复配的乳化剂中有机硅类乳化剂系列与失水山梨醇脂肪酸酯系列的质量比为1:(0.5~1.5),聚氧乙烯醚系列、磺酸盐型及硫酸盐型乳化剂系列与失水山梨醇脂肪酸酯系列复配的乳化剂的质量比为(1~2):(1~2):(1~2)。

15.在本发明中,烷基硅烷可以为异辛基三乙氧基硅烷、正辛基三乙氧基硅烷(硅烷偶联剂cg-801)、异丁基三乙氧基硅烷中的一种或几种,在本发明一个优选实施方式中,烷基硅烷优选为异辛基三乙氧基硅烷、正辛基三乙氧基硅烷(硅烷偶联剂cg-801)和异丁基三乙氧基硅烷,进一步优选的是,异辛基三乙氧基硅烷、正辛基三乙氧基硅烷(硅烷偶联剂cg-801)和异丁基三乙氧基硅烷的质量比为(1~2):(1~2):(1~2)。

16.在本发明一个优选实施方式中,缓冲剂为磷酸。在本发明中,只需要极少量的缓冲剂(0.1~1.0份),即能使制备的硅烷膏体在储存稳定性和防水性之间达到平衡,更优选的是,在优选方案中,只需要0.1~0.5份的缓冲剂即可使制备的硅烷膏体在储存稳定性和防水性之间达到平衡。

17.在本发明一个优选实施方式中,本发明提供的硅烷膏体的原料由烷基硅烷、复配高效乳化剂、缓冲剂和水组成。

18.在现有技术中,硅烷膏体的制备工艺非常复杂,需要采用加热条件(温度约为50~90℃),制备过程复杂,能耗较大,制备成本较大,而本发明提供的硅烷膏体可以使用较温和的条件(例如较低的温度,不需要超声分散)的制备方法制得。

19.在本发明一个优选实施方式中,该硅烷膏体的制备方法包括如下步骤:

20.1)向所述水中加入缓冲剂和10~20wt%的复配高效乳化剂,搅拌分散得到水溶液;

21.2)向所述烷基硅烷中加入剩余的复配高效乳化剂,搅拌分散得到烷基硅烷溶液;

22.3)在搅拌下,向步骤1)得到的水溶液中以(2~3)滴/1s加入步骤2)得到的烷基硅烷溶液,当有膏体形成后,再以1滴/(2~3)s加入剩余的烷基硅烷溶液。

23.其中,步骤1)和步骤2)中,搅拌的速度优选为600~800r/min,搅拌时间优选为10~20min,搅拌温度优选为15~30℃。

24.其中,步骤3)中,搅拌的速度优选为4000~6000r/min,搅拌时间优选为20~40min,搅拌温度优选为15~30℃。

25.在本发明一个优选实施方式中,步骤3)中,第一次加入烷基硅烷溶液的速度优选为2滴/1s,第二次加入烷基硅烷溶液的速度优选为1滴/2s。即步骤3)优选为:在搅拌下,向步骤1)得到的水溶液中以2滴/1s加入步骤2)得到的烷基硅烷溶液,当有膏体形成后,再以1滴/2s加入剩余的烷基硅烷溶液。

26.本发明的另一目的在于提供了上述硅烷膏体的制备方法,该制备方法包括上述步骤。

27.本发明提供的硅烷膏体具有优异的性能,是一种硅烷防护剂,非常适合用在混凝土防护剂中,即本发明的再一目的在于提供了上述硅烷膏体在制备混凝土防护剂中的应用。

28.在本发明中,重量份可以是μg、mg、g、kg等本领域公知的重量单位,也可以是其倍数,如1/10、1/100、10倍、100倍等。在本发明中,每种物质的量根据上述比例来定,物质总的质量份并不一定为100重量份,可以小于100质量份,可以大于100质量份,只要在上述比例值内即可。

29.本发明的有益效果为:

30.本发明无需添加任何助剂,即可得到稳定性、粘度高、防水性能优异的硅烷膏体,降低了助剂对膏体性能的影响。本发明硅烷膏体中几乎不含有任何渗透性离子杂质,氯离子含量为零,最大程度减少了助剂对硅烷膏体混凝土浸渍效果的影响,硅烷膏体的活性成份烷基硅烷含量为80%以上。

31.本发明提供了一种高疏水性的硅烷膏体混凝土防护剂的制备方法,在常温下即可进行生产,且过程简单,能耗及时间成本较低,不需要复杂的生产条件。

32.本发明克服了传统混凝土防腐涂层不透气,难以混凝土中水分挥发导致涂层结构破坏,防腐性差的缺点。本发明当混凝土浸渍使用量为300g/m2硅烷膏体时,c30普通混凝土硅烷渗透深度可达8mm以上,c45高性能混凝土硅烷渗透深度可达5mm以上,渗透性能及其优异。

具体实施方式

33.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

34.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂

或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。实施例中所述市售异辛基三乙氧基硅烷、正辛基三乙氧基硅烷(硅烷偶联剂cg-801)、异丁基三乙氧基硅烷均购自江西晨光新材料股份有限公司。

35.实施例1

36.一种硅烷膏体,由以下重量组分组成:烷基硅烷80份、复合高效乳化剂2份、去离子水17.8份、缓冲剂0.2份,所述烷基硅烷为正辛基三乙氧基硅烷(硅烷偶联剂cg-801);所述缓冲剂为磷酸;所述高效乳化剂为有机硅硅乳化剂gransurf 61以及失水山梨醇脂肪酸酯系列的span-80的复配,且二者质量比为1:1。

37.其制作工艺,包括以下步骤:

38.一、将20%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在600r/min下搅拌10min,温度为15℃,制得溶液a;

39.二、将80%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在600r/min下搅拌10min,温度为15℃,制得溶液b;

40.三、在15℃,4000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌30min,即得成品。

41.实施例2

42.一种硅烷膏体,由以下重量组分组成:烷基硅烷85份、复合高效乳化剂3份、去离子水11.7份、缓冲剂0.3份,所述烷基硅烷为质量比为1:1的正辛基三乙氧基硅烷(硅烷偶联剂cg-801)和异辛基三乙氧基硅烷;所述缓冲剂为磷酸;所述高效乳化剂为有机硅硅乳化剂gransurf 61以及失水山梨醇脂肪酸酯系列的span-80的复配,且二者质量比为1:1。

43.其制作工艺,包括以下步骤:

44.一、将10%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在600r/min下搅拌10min,温度为15℃,制得溶液a;

45.二、将90%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在600r/min下搅拌10min,温度为15℃,制得溶液b;

46.三、在15℃,4000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌30min,即得成品。

47.实施例3

48.一种硅烷膏体,由以下重量组分组成:烷基硅烷84份、复合高效乳化剂2.1份、去离子水12.9份、缓冲剂0.1份,所述烷基硅烷为质量比为1:1:1的异辛基三乙氧基硅烷、正辛基三乙氧基硅烷(硅烷偶联剂cg-801)和异丁基三乙氧基硅烷;所述缓冲剂为磷酸;所述高效乳化剂为聚氧乙烯醚系列的十八胺聚氧乙烯醚、磺酸盐型及硫酸盐型乳化剂系列的十二烷基磺酸钠以及失水山梨醇脂肪酸酯系列的tween-80的复配,且三者质量比为1:1:1。

49.其制作工艺,包括以下步骤:

50.一、将15%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在800r/min下搅拌20min,温度为15℃,制得溶液a;

51.二、将85%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在800r/min下搅拌20min,温度为15℃,制得溶液b;

52.三、在15℃,4000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出

现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌30min,即得成品。

53.实施例4

54.一种硅烷膏体,由以下重量组分组成:烷基硅烷80份、复合高效乳化剂2份、去离子水17.8份、缓冲剂0.2份,所述烷基硅烷为正辛基三乙氧基硅烷(硅烷偶联剂cg-801);所述缓冲剂为磷酸;所述高效乳化剂为有机硅硅乳化剂gransurf 61以及失水山梨醇脂肪酸酯系列的span-80的复配,且二者质量比为1:1。

55.其制作工艺,包括以下步骤:

56.一、将20%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在600r/min下搅拌10min,温度为21℃,制得溶液a;

57.二、将80%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在600r/min下搅拌10min,温度为21℃,制得溶液b;

58.三、在21℃,4000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌30min,即得成品。

59.实施例5

60.一种硅烷膏体,由以下重量组分组成:烷基硅烷85份、复合高效乳化剂3份、去离子水11.7份、缓冲剂0.3份,所述烷基硅烷为质量比为1:1的正辛基三乙氧基硅烷(硅烷偶联剂cg-801)和异辛基三乙氧基硅烷;所述缓冲剂为磷酸;所述高效乳化剂为有机硅硅乳化剂gransurf 61以及失水山梨醇脂肪酸酯系列的span-80的复配,且二者质量比为1:1。

61.其制作工艺,包括以下步骤:

62.一、将10%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在800r/min下搅拌10min,温度为21℃,制得溶液a;

63.二、将90%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在800r/min下搅拌10min,温度为21℃,制得溶液b;

64.三、在21℃,6000r/min的分散机下,用蠕动泵以2滴/1s在溶液a中加入60%的溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余40%的溶液b,并搅拌20min,即得成品。

65.实施例6

66.一种硅烷膏体,由以下重量组分组成:烷基硅烷84份、复合高效乳化剂2.1份、去离子水12.9份、缓冲剂0.1份,所述烷基硅烷为1:1:1的异辛基三乙氧基硅烷、正辛基三乙氧基硅烷(硅烷偶联剂cg-801)、异丁基三乙氧基硅烷;所述缓冲剂为磷酸;所述高效乳化剂为聚氧乙烯醚系列的十八胺聚氧乙烯醚、磺酸盐型及硫酸盐型乳化剂系列的十二烷基磺酸钠以及失水山梨醇脂肪酸酯系列的tween-80的复配,且三者质量比为1:1:1。

67.其制作工艺,包括以下步骤:

68.一、将15%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在800r/min下搅拌20min,温度为21℃,制得溶液a;

69.二、将85%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在800r/min下搅拌20min,温度为21℃,制得溶液b;

70.三、在21℃,4000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌40min,即得成品。

71.实施例7

72.一种硅烷膏体,由以下重量组分组成:烷基硅烷80份、复合高效乳化剂2份、去离子水17.8份、缓冲剂0.2份,所述烷基硅烷为正辛基三乙氧基硅烷(硅烷偶联剂cg-801);所述缓冲剂为磷酸;所述高效乳化剂为有机硅硅乳化剂gransurf 61以及失水山梨醇脂肪酸酯系列的span-80的复配,且二者质量比为1:1。

73.其制作工艺,包括以下步骤:

74.一、将20%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在600r/min下搅拌10min,温度为30℃,制得溶液a;

75.二、将80%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在600r/min下搅拌10min,温度为30℃,制得溶液b;

76.三、在30℃,4000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌30min,即得成品。

77.实施例8

78.一种硅烷膏体,由以下重量组分组成:烷基硅烷85份、复合高效乳化剂3份、去离子水11.7份、缓冲剂0.3份,所述烷基硅烷为质量比为1:1的正辛基三乙氧基硅烷(硅烷偶联剂cg-801)和异辛基三乙氧基硅烷;所述缓冲剂为磷酸;所述高效乳化剂为有机硅硅乳化剂gransurf 61以及失水山梨醇脂肪酸酯系列的span-80的复配,且二者质量比为1:1。

79.其制作工艺,包括以下步骤:

80.一、将10%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在600r/min下搅拌10min,温度为30℃,制得溶液a;

81.二、将90%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在600r/min下搅拌10min,温度为30℃,制得溶液b;

82.三、在30℃,4000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌30min,即得成品。

83.实施例9

84.一种硅烷膏体,由以下重量组分组成:烷基硅烷84份、复合高效乳化剂2.1份、去离子水12.9份、缓冲剂0.1份,所述烷基硅烷为质量比为1:1:1的异辛基三乙氧基硅烷、正辛基三乙氧基硅烷(硅烷偶联剂cg-801)、异丁基三乙氧基硅烷;所述缓冲剂为磷酸;所述高效乳化剂为聚氧乙烯醚系列的十八胺聚氧乙烯醚、磺酸盐型及硫酸盐型乳化剂系列的十二烷基磺酸钠以及失水山梨醇脂肪酸酯系列的tween-80的复配,且三者质量比为1:1:1。

85.其制作工艺,包括以下步骤:

86.一、将15%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在800r/min下搅拌20min,温度为30℃,制得溶液a;

87.二、将85%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在800r/min下搅拌20min,温度为30℃,制得溶液b;

88.三、在30℃,4000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌40min,即得成品。

89.实施例10

90.一种硅烷膏体,由以下重量组分组成:烷基硅烷81份、复合高效乳化剂3.9份、去离子水17.8份、缓冲剂0.3份,所述烷基硅烷为1:1:1的异辛基三乙氧基硅烷、正辛基三乙氧基

硅烷(硅烷偶联剂cg-801)、异丁基三乙氧基硅烷;所述缓冲剂为磷酸;所述高效乳化剂为聚氧乙烯醚系列的十八胺聚氧乙烯醚、磺酸盐型及硫酸盐型乳化剂系列的十二烷基磺酸钠以及失水山梨醇脂肪酸酯系列的tween-80的复配,且三者质量比为1:1:1。

91.其制作工艺,包括以下步骤:

92.一、将10%的复配高效乳化剂、去离子水和缓冲剂放入电磁搅拌器中,在600r/min下搅拌10min,温度为21℃,制得溶液a;

93.二、将90%的复配高效乳化剂、烷基硅烷放入电磁搅拌器中,在600r/min下搅拌10min,温度为21℃,制得溶液b;

94.三、在21℃,6000r/min的分散机下,用蠕动泵以2滴/1s向溶液a中加入溶液b,待出现膏体后,用蠕动泵以1滴/2s加入剩余的溶液b,并搅拌20min,即得成品。

95.对比例1

96.一种硅烷膏体,由以下重量组分组成:770g烷基硅烷、13.5g乳化剂、10g增稠剂、170g水,所述烷基硅烷为1213硅烷偶联剂,所述乳化剂为科莱恩助剂lo 070,所述增稠剂为8g掺有聚酞胺蜡质量分数为0.5%的改性氢化蓖麻油和2g疏水性气相二氧化硅。

97.其制作工艺,包括以下步骤:

98.一、向2l反应釜中加入170g水、13.5g科莱恩助剂lo 070、和8g掺有聚酞胺蜡质量分数为0.5%的改性氢化蓖麻油增稠剂,在转速为2800rpm下分散剪切10min;

99.二、加入2g增稠剂疏水性气相二氧化硅,500rpm转速下搅拌3min,然后转速调至300rpm分散5min;

100.三、在5000rpm转速下,滴加入770g 1213硅烷偶联剂,滴加完毕后,转速调至2000rpm下分散5min,得到有乳白色均一稳定的膏体。

101.对比例2

102.先将脂肪醇聚氧乙烯醚moa-7 5.0g、聚乙二醇硬脂酸酯1.0g和聚氨酯类增稠剂0.5g加入23.5g水中,在1000rpm转速下搅拌混合溶解,然后在1500rpm转速下将40g异辛基三乙氧基硅烷、30g正辛基三乙氧基硅烷加入其中,最后向乳状液中滴入0.2g碳酸氢钠缓冲液并于2000rpm的转速下乳化分散得到均一的白色膏状体。

103.对比例3

104.一种混凝土硅烷膏体防水剂的制备方法,具体是按以下步骤进行的:在三口瓶中加入去离子水和复合乳化剂,在转速为400rpm和温度为80℃的条件下搅拌至复合乳化剂完全溶解,再加入氨基硅油和三乙胺,再分四次加入硅烷单体,然后在温度为80℃的条件下搅拌16h,自然冷却至室温,加入磷酸至ph为7,加入稳定剂和杀菌剂,用高速乳化机在转速为3000rpm的条件下乳化1h,得到混凝土硅烷膏体防水剂。所述的稳定剂为聚乙二醇6000;所述的杀菌剂为rocima 623;所述的复合乳化剂是由十八胺聚氧乙烯醚、异十三醇聚氧乙烯醚和十二烷基磺酸钠等质量组成;所述的硅烷单体为正辛基三乙氧基硅烷。

105.所述的复合乳化剂和去离子水的质量比为1:8.3;

106.所述的氨基硅油和复合乳化剂的质量比为1:3;

107.所述的三乙胺和复合乳化剂的质量比为1:5;

108.所述的去离子水的质量和四次加入的硅烷单体的总质量比为1:0.25;

109.所述的分四次加入硅烷单体的过程为:第一次加入硅烷单体,然后在转速为

500rpm和温度为80℃的条件下搅拌30min,第二次加入硅烷单体,然后在转速为1500rpm和温度为80℃的条件下搅拌15min,第三次加入硅烷单体,然后在转速为1500rpm和温度为80℃的条件下搅拌15min,第四次加入硅烷单体,然后在转速为3000rpm和温度为80℃的条件下搅拌15min,所述的第一次加入的硅烷单体为四次加入的硅烷单体的总质量的62.5%,所述的第二次加入的硅烷单体为四次加入的硅烷单体的总质量的12.5%,所述的第三次加入的硅烷单体为四次加入的硅烷单体的总质量的12.5%。

110.性能评估

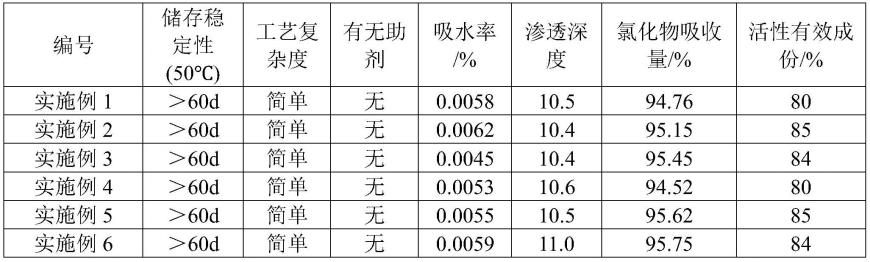

111.将实施例1~10以及对比例1~3制备的硅烷膏体样品按jtj275-2000中的规定涂覆于强度为c30的混凝土表面,室温养护两周后按规范jtj275-2000中的测试方法进行测试,测试结果如下表1所示。

112.表1实施例和对比例的性能评估表

[0113][0114][0115]

由上表可知,本发明的实施例1~10中制备的硅烷膏体吸水率均小于0.01%,渗透深度甚至在10mm以上,氯化物吸收量降低率均在90%以上,满足jtj 275-2000《海港工程混凝土结构防腐蚀技术规范》的要求,其中渗透深度甚至远远高于规范中3~4mm的要求,制作工艺简单、稳定性优异,未添加任何助剂。实施例中得到的硅烷膏体的各性能明显优于对比例1~3。同时,在实施例中给出了不同的搅拌温度下得到的硅烷膏体,从性能数据可以看出,本发明提供的硅烷膏体可以在较宽的常温温度范围内(15~30℃)均能到达很好的性能,抗外界温度变化能力强。

[0116]

最后,本发明的方法仅为较佳的实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1