一种陶瓷的着色工艺的制作方法

1.本发明涉及陶瓷着色工艺技术领域,特别是涉及一种陶瓷的着色工艺。

背景技术:

2.口腔修复体多采用白色的氧化锆陶瓷制备,虽然能够较容易的模拟出原生牙齿的颜色,但不能完全满足口腔修复体的实际使用需求。通过引入染色工艺对氧化锆陶瓷的颜色和透光度进行调节,可增加制得的口腔修复体与原生牙齿的美学效果的接近度。现有技术中陶瓷的染色工艺普遍存在染色工艺步骤繁琐、着色剂组分复杂以及着色剂在染色陶瓷中的分布不均,将所述染色陶瓷用作口腔修复体时与原生牙齿的接近程度低等问题。

技术实现要素:

3.本发明的目的是解决上述问题,提供一种陶瓷的着色工艺。

4.为了解决上述技术问题,本发明采用的技术方案,如下所述:

5.一种陶瓷着色工艺,包括将色料溶于有机溶剂和水的混合溶液中,加入ph调节剂将ph调节至3-5,得到着色溶液,采用所述着色溶液对陶瓷生坯进行染色,得到染色陶瓷生坯;所述有机溶剂和水的比为85-99wt%:1-15wt%。

6.本发明所述陶瓷着色工艺将色料溶解于有机溶剂和水的混合溶液中,并对ph值进行调节,使得色料溶解于混合溶液中产生着色离子,陶瓷生坯中的粘接剂和/或增塑剂等有机物被所述混合溶液部分溶解,溶解后形成的粘接剂和/或增塑剂液态有机物裹挟带动着色离子在陶瓷生坯中移动,有利于着色离子均匀分布在陶瓷生坯中。3-5的ph值一方面避免了着色离子的沉降,使得着色离子悬浮于溶液中,加强了色料离子的均匀分布;另一方面对陶瓷生坯产生侵蚀作用,使得着色离子更好地附着于陶瓷生坯上。

7.优选地,所述陶瓷生坯中包括粘接剂和增塑剂,所述粘接剂和增塑剂的质量比为1.5-5:1。粘接剂和增塑剂的比例与有机溶剂和水的混合溶液中有机溶剂与水的比例和其ph值有对应关系。可以说,混合溶液的有机溶剂与水的比例和ph值由粘接剂和增塑剂的比例决定。

8.优选地,所述ph调节剂包括醋酸、柠檬酸、盐酸或硝酸中的一种或多种。

9.优选地,所述着色溶液对陶瓷生坯进行染色包括:将所述陶瓷生坯于1-100pa气压下浸没于所述着色溶液中0.5-1min,释放真空后保持0.5-1.5min。

10.真空度1pa到100pa,即便是在相对高的真空度下,陶瓷生坯仍能维持不变形或不破碎,说明本发明所述陶瓷着色工艺的工艺窗口比较大,适用于规模化生产。

11.优选地,所述色料包括金属阳离子,所述金属阳离子在所述着色溶液中浓度为1-100g/l;所述金属阳离子包括镨离子、铒离子、铈离子、铁离子、钴离子或钕离子中的一种或几种。所述色料为可溶性金属盐,其还包括阴离子;所述阴离子包括氯离子、醋酸根、硝酸根、硫氰根或硫酸根中的一种或几种。

12.作为可选地,色料也可以是金属氧化物,将金属氧化物融入石蜡中形成着色溶液,

石蜡基着色溶液充分浸渗于生坯中之后,经由石蜡的固化将着色剂氧化物固定在陶瓷生坯中。采用该种着色溶液浸渗能省去干燥这一工序,简化了工艺,也能制备出跟水醇基着色溶液一样的浸染效果。

13.进一步优选地,所述着色溶液对陶瓷生坯进行染色还包括:所述陶瓷生坯浸没于所述着色溶液时,向所述着色溶液中施加脉冲电流;所述脉冲电流的电流为1-20ma,作用周期为1-3,一个单周期包括作用时间8-20s、断电时间4-10s和作用时间8-20s。

14.为了避免金属离子聚集在生坯表面或近表面而到达不了生坯内部,导致染色不均匀的现象,比如,镨离子、铈离子、钕离子和铒离子中,由于铒离子的原子数比较大的,且上述4种离子的电子层数相同,原子数越大,离子半径越小,铒离子半径最小,铒离子最容易集聚在生坯表层。采用施加脉冲电流,使得带正电的金属阳离子在电流中负电荷的带动下,能够被充分地传递至陶瓷生坯的内部,且在生坯的孔结构的内壁上有序附着,且在电场作用下,阳离子的沉积附着具有自饱和性,进一步保证了具有染色作用的金属阳离子在生坯中的均匀分布。

15.优选地,所述有机溶剂包括甲醇、乙醇或丙三醇中的一种或多种。

16.优选地,将所得染色陶瓷生坯在80-85℃下干燥处理,将干燥后的染色陶瓷生坯依次进行压制成型、脱胶处理以及烧结处理。染色后的陶瓷生坯经过处理后,着色离子稳固“钉扎”于陶瓷生坯上,保证了采用本发明所得染色陶瓷生坯制得的陶瓷或陶瓷复合材料成色均匀。

17.优选地,烧结处理后还包括退火处理。

18.本发明的有益效果至少包括:

19.本发明所述陶瓷着色工艺,通过调节有机溶剂与水的配比及ph值得到着色溶液,采用所得着色溶液对陶瓷生坯进行染色,在保证了陶瓷生坯整体结构不被破坏的前提下,使得色料离子均匀分散并牢固地结合于陶瓷生坯,进而使得采用本发明所得染色陶瓷生坯制得的陶瓷或陶瓷复合材料成色均匀。

20.本发明选用陶瓷生坯进行染色,节约的工艺流程,降低了生产成本;本发明所述着色工艺适用于各种陶瓷生坯;在保证染色陶瓷的力学性能的同时,得到了与原生牙齿的美学效果更加贴近的染色陶瓷。

附图说明

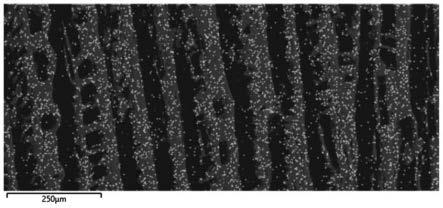

21.图1为本发明实施例1所得染色陶瓷的扫描电镜测试图;

22.图2为本发明实施例2所得染色陶瓷的扫描电镜测试图;

23.图3为本发明实施例5所得染色陶瓷的扫描电镜测试图。

具体实施方式

24.为了便于理解本发明,下面给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明。

26.实施例1

27.陶瓷生坯的制备:本实施例中分散剂选用中京油脂selosol920、增塑剂选用聚乙烯醇(简称pva);将氧化锆陶瓷粉体、0.8wt%的分散剂、3wt%的粘结剂和1wt%的增塑剂分散于溶剂中,然后球磨处理,得到浆料;所述氧化锆陶瓷粉体在所得浆料中的含量为15vol%。将所得浆料脱泡处理,然后进行双向冷冻铸造,然后进行低压冷冻干燥处理,得到具有互相平行的层状结构、并陶瓷生坯。

28.着色溶液的制备:本实施例中,色料选用硝酸镨、硝酸铒和硝酸钕,着色剂的组分包括0.22g的硝酸镨、10.06g的硝酸铒、1.58g的硝酸钕、96.5g的无水乙醇以及3.5g的水,将所述组分混合后用醋酸将ph值调节至4-5。染色:将所得陶瓷生坯在1pa的气压下缓慢浸没于着色溶液中0.5min,然后在真空环境下浸泡1min,得到染色陶瓷生坯。

29.将所得染色陶瓷生坯在80℃下烘干1h,以使溶剂挥发。

30.压缩:浸渗石蜡,沿与所述层状结构垂直的方向施加压缩力,以对所述生坯进行压缩,所述压缩力的大小为0.2mpa,压缩后所述石蜡浸渗后生坯的体积收缩率为30%。

31.脱胶处理和烧结处理:将压缩后的陶瓷生坯进行脱胶处理和烧结处理;其中,脱胶处理的温度为600℃、时间为2h,烧结处理的温度为1350℃、时间为2h。

32.浸渗树脂:液态树脂填充于所述陶瓷骨架的孔隙结构中,加入引发剂与所述液态树脂进行原位聚合生成高分子材料;退火处理后得到染色的陶瓷高分子复合材料。

33.实施例2

34.实施例2中除下述步骤外,其他操作方法与实施例1相同。

35.着色溶液的制备:本实施例中,色料选用硫酸镨,着色剂的组分包括1.3g的硫酸镨、95.5g的无水乙醇以及4.5g的水,将所述组分混合后用醋酸将ph值调节至4-5。

36.染色:将所得陶瓷生坯在1pa的气压下缓慢浸没于着色溶液中1min,然后在真空环境下浸泡1min。

37.实施例3

38.陶瓷生坯的制备:本实施例中分散剂选用中京油脂selosol920、增塑剂选用pva,陶瓷粉体包括95wt%的氧化锆粉体和5wt%的氧化铝粉体。将所述陶瓷粉体、0.8wt%的分散剂、5wt%的粘结剂和1wt%的增塑剂分散于溶剂中,然后球磨处理,得到浆料;所述陶瓷粉体在所得浆料中的含量为15vol%。将所得浆料脱泡处理,然后进行双向冷冻铸造,然后进行低压冷冻干燥处理,得到具有互相平行的层状结构的陶瓷生坯。

39.着色溶液的制备:本实施例中,色料选用醋酸钴和硫酸铬,着色剂的组分包括1.75g的醋酸钴、10g的硫酸铬、99g的无水乙醇以及1g的水,将所述组分混合后用醋酸将ph值调节至4-5。

40.染色:将所得陶瓷生坯在1pa的气压下缓慢浸没于着色溶液中0.8min,然后在真空环境下浸泡1min。将所得染色陶瓷生坯在80℃下烘干1h,以使溶剂挥发。

41.脱胶处理和烧结处理:将压缩后的陶瓷生坯进行脱胶处理和烧结处理;其中,脱胶处理的温度为600℃、时间为2h,烧结处理的温度为1350℃、时间为2h。

42.浸渗树脂:液态树脂填充于孔隙结构中,加入引发剂与所述液态树脂进行原位聚合生成高分子材料;退火处理后得到染色的陶瓷高分子复合材料。

43.实施例4

44.实施例4中陶瓷生坯的制备方法、着色溶液的制备方法以及染色方法与实施例1中所述方法相同。

45.将得到的染色陶瓷生坯,在80℃下烘干1h,以使溶剂挥发;

46.脱胶处理和烧结处理:将所得陶瓷生坯进行脱胶处理和烧结处理;其中,脱胶处理的温度为600℃、时间为2h,烧结处理的温度为1350℃、时间为2h;

47.浸渗树脂:液态树脂填充于所述陶瓷骨架的孔隙结构中,加入引发剂与所述液态树脂进行原位聚合生成高分子材料;退火处理后得到染色的陶瓷。

48.实施例5

49.陶瓷生坯的制备:本实施例中分散剂选用中京油脂selosol920,粘接剂选用吉列丁,增塑剂选用pva;将氧化锆陶瓷粉体、0.8wt%的分散剂、1.6wt%的粘结剂和1wt%的增塑剂分散于溶剂中,得到浆料;所述氧化锆陶瓷粉体在所得浆料中的含量为20vol%。将所得浆料脱泡处理,然后进行双向冷冻铸造,然后进行低压冷冻干燥处理,得到具有蜂窝状结构的陶瓷生坯。

50.着色溶液的制备:本实施例中,色料选用硫酸镨、硝酸铒和氯化钕,着色剂的组分包括0.22g的硫酸镨、10.06g的硝酸铒、1.58g的氯化钕、85g的无水乙醇以及15g的水,将所述组分混合后用醋酸将ph值调节至4-5。

51.染色:将所得陶瓷生坯在1pa的气压下缓慢浸没于着色溶液中0.5min,然后在真空环境下浸泡1min,得到染色陶瓷生坯。

52.将所得染色陶瓷生坯在80℃下烘干1h,以使溶剂挥发;

53.脱胶处理和烧结处理:将所得陶瓷生坯进行脱胶处理和烧结处理;其中,脱胶处理的温度为600℃、时间为2h,烧结处理的温度为1350℃、时间为2h;

54.浸渗树脂:液态树脂填充于所述陶瓷骨架的孔隙结构中,加入引发剂与所述液态树脂进行原位聚合生成高分子材料;退火处理后得到染色的陶瓷。

55.实施例6

56.与实施例1相比,实施例6的区别在于,染色:将所得陶瓷生坯在1pa的气压下缓慢浸没于着色溶液中0.5min,施加15ma电流1min,采用间歇性电流,通电8-20秒,断电4-10秒,通电8-20秒,反复一次为一个周期,通电3个周期,得到染色陶瓷生坯。

57.实施例7

58.与实施例1相比,区别在于着色溶液的制备:着色剂的组分包括0.22g的硝酸镨、10.06g的硝酸铒、1.58g的硝酸钕,先将硝酸镨、硝酸铒和硝酸钕进行处理形成对应的金属氧化物,再将着色剂金属氧化物融入石蜡中形成着色溶液,石蜡基着色溶液充分浸渗于生坯中之后,经由石蜡的固化将着色剂氧化物固定在陶瓷生坯中。

59.需要说明的是,所述陶瓷生坯还可由本发明实施例1-7所述方法以外的方法制备得到,本发明实施例对此不做限定,只要能够制得具有孔隙结构的陶瓷生坯即可。

60.测试例1

61.分别对本发明实施例1、实施例2和所实施例5所得染色陶瓷进行扫描电镜测试,图1为本发明实施例1所得染色陶瓷的扫描电镜测试图,图2为本发明实施例2所得染色陶瓷的扫描电镜测试图,图3为本发明实施例5所得染色陶瓷的扫描电镜测试图,其中所述测试图

中白色颗粒为显色粒子,如图1-3所示,显色粒子均匀分布于采用不同制备方法得到的陶瓷生坯的结构中且陶瓷生坯进行染色处理后仍保持原有的微观结构。因此,本发明方案中染色处理时,溶剂对陶瓷生坯结构中的部分增塑剂和/或粘接剂进行部分溶解,使得溶解后的增塑剂和/或粘接剂对色料进行粘附,使得色料均匀分布于陶瓷生坯的结构中,在后处理过程中所述色料生成的显色粒子留存于陶瓷生坯结构中,提升了显色粒子的留存率,保证了显色粒子分布的均匀性,进而提升了染色效果;同时,溶解后的增塑剂和/或粘接剂在后处理过程中再次固化,并未对陶瓷生坯的微观结构产生破坏,保证了陶瓷生坯的力学性能不发生变化,进而保证了所得染色陶瓷具备较佳的物理性能。

62.对比例1

63.对比例1与实施例1的区别在于,着色溶液的ph为8其余处理方法相同。

64.对比例2

65.对比例2与实施例1的区别在于有机溶剂和水的质量比例为80:20,其余处理方式相同。

66.对比例3

67.对比例3与实施例1的区别在于生坯中粘结剂和增塑剂的质量比为1:2,其余处理方式相同。

68.测试例2

69.对实施例1-7和对比例1-3制得陶瓷分别进行断裂韧性、抗弯强度、可见光透明度以及颜色参数的测试,每组样品取5个样进行测试,并记录5次测量的平均值以及可见光透明度和颜色参数的偏差值。

70.表1为对实施例1-7和对比例1-3制得染色陶瓷的断裂韧性、抗弯强度、可见光透明度以及颜色参数的测试平均值表。

[0071][0072]

对比例1中ph值不在本发明的优选范围内,对比例2中有机溶剂和水的质量比不在本发明的优选范围内,对比例3中陶瓷生坯中粘接剂与增塑剂的质量比不在本发明的优选范围内。由表1可知,由对比例1-3得到的染色陶瓷的抗弯强度和断裂韧性均劣于采用实施例1方案得到的染色陶瓷,说明采用本发明所述陶瓷染色工艺制备染色陶瓷过程中,在本发明技术方案中优选的范围内,有机溶剂和水的混合溶液对陶瓷生坯中的部分增塑剂和/或粘接剂进行部分溶解且未对所述陶瓷生坯的微观结构产生破坏,得到的染色陶瓷的物理性能最佳。

[0073]

实施例1-7和对比例1-3所得的染色陶瓷的颜色参数可知:实施例1和实施例7所得染色陶瓷的颜色与pantone色卡中色号pantone 11-4301tcx接近,对应牙科比色板的中性颜色区域;实施例2所得染色陶瓷的颜色与pantone色卡中色号pantone 7553c接近,对应牙科比色板的偏黄颜色区域;实施例3所得染色陶瓷的颜色与pantone色卡中色号pantone p 102-14c接近,对应牙科比色板的偏红颜色区域;实施例4所得染色陶瓷的颜色与pantone色卡中色号pantone 482xgc接近,对应牙科比色板的偏黄或中性颜色区域;实施例5所得染色陶瓷的颜色与pantone色卡中色号pantone 13-1009tpx接近,对应牙科比色板的偏黄或中性颜色区域;实施例6所得染色陶瓷的颜色与pantone色卡中色号pantone 9081c接近,对应牙科比色板的中性颜色区域。对比例1所得染色陶瓷的颜色与pantone色卡中色号pantone 13-1009tpx接近,对应牙科比色板的偏黄颜色区域;对比例2所得染色陶瓷的颜色与pantone色卡中色号pantone 12-6207tcx接近,对应牙科比色板的中性颜色区域;对比例3所得染色陶瓷的颜色与pantone色卡中色号pantone 13-0607tcx接近,对应牙科比色板的

偏黄颜色区域。但是,相比于实施例1,对比例1-3得到的染色陶瓷的透光率偏大,用作口腔修复体时,透光性与颜色协调效果差,不能够贴近原生牙齿的美学效果。

[0074]

因此,在具有较佳的物理性能的前提下,在本发明优选地范围内,实现了对染色陶瓷的透光度和颜色的调节,使得得到的染色陶瓷呈现不同的色调,可对应于牙科比色板中偏黄、中性及偏红区域。进而使得本发明得到染色陶瓷在用于制造口腔修复体时,可以根据原生牙齿的具体情况,提供透光性、表面颜色质感更加贴近于原生牙齿的口腔修复体,从而为客户提供更加个性化的服务;获得与原生牙齿的美学效果相近的染色陶瓷,与原生牙齿协调一致,便可在尽可能保留客户牙体组织,符合口腔修复的原则要求,同时还能降低口腔修复过程中的备料量,降低口腔修复的成本,进而缩减客户的就诊费用。

[0075]

表2为对实施例1-6(实施例7与实施例1性能上基本一致,实施例7的性能数据不单独列出))和对比例1-3制得染色陶瓷的可见光透明度测试以及颜色参数测试中最大值和最小值的差值表。

[0076][0077]

由表2可知,实施例1-6所得的染色陶瓷的可见光透光度以及颜色参数的偏差值均小于对比例1-3所得的染色陶瓷的可见光透光度以及颜色参数的偏差值,表明采用本发明的技术方案制得的染色陶瓷染色离子的分布更加均匀,染色陶瓷的颜色均一性更佳;进一步地,实施例6与实施例1相比较,实施例6和实施例1制得的染色陶瓷归属于同一色调,且实施例6所得染色陶瓷的各项性能测试结果的最大值和最小值之差均小于实施例1所述染色陶瓷的各项性能测试结果的最大值和最小值之差,说明作为进一步优选地方案,实施例6制得染色陶瓷中染色离子在陶瓷基体中分布更加均匀。

[0078]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0079]

以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1