电极箔化成槽液废液的回收利用方法与流程

本发明涉及一种电极箔化成槽液废液的回收利用方法,具体涉及从电极箔化成己二酸铵废液(或拧檬酸废液)的回收利用方法,属于节能环保领域。

背景技术:

1、铝电解电容器用铝箔的生产过程包括腐蚀和化成两大步骤。其中,化成铝箔以腐蚀铝箔为原材料。腐蚀铝箔在生产过程中会采用盐酸,导致腐蚀铝箔产品表面会有氯根残留,带入化成生产,而氯根的准入指标是化成工艺最严格的,通常要求在0.1ppm以内。在化成生产时使用的槽液己二酸铵,其浓度为30-70g/l,或柠檬酸三铵(浓度为6-8%)随腐蚀箔代入的氯根、铝离子和其它杂质逐渐增加导致槽液老化,生产的化成箔性能不达标,所以必须定期更换。更换下来的废槽液即是己二酸铵废液(或柠檬酸铵废液),由于废液中含有大量的己二酸根和铵盐,氯根含量在20-40ppm,若不进行很好的处理,会造成严重的环境污染。目前,企业普遍采用生化处理或部分回收+生化处理的方法,该方法存在处理效率低、处理成本高、环保难达标的弊端,同时造成了资源极大浪费。

2、专利201210226436.3公开了一种己二酸铵清洗废水的处理系统及其回收方法。该方法是用于回收生产中使用己二酸铵槽液后进入下一工序前需要用纯水将附着在铝箔表面的含有的己二酸铵槽液清洗干净时产生的清洗废水。该废水中己二酸铵含量较低(一般为100-300ppm),但清洗水量较大,该方法的价值在于回收水,不能处理高浓度的废槽液。该方法回收水的同时产生的浓水(即含有己二酸铵部分)里的氯离子等其他杂质并没有有效去除,实际生产中并不可返回使用,而是继续排入污水站集中处理达标排放。

3、201911060696.6 公开了铝箔化成己二酸的循环回收利用零处理方法。该方法是采用强酸制弱酸的方法,用盐酸去置换己二酸铵中的己二酸,得到己二酸晶体。再用电解(膜电解或者双极膜电解将氯化铵盐电解生成盐酸(返回前系统酸化)和氨水(与己二酸合成己二酸铵)实现循环。该方法表面看似没问题,实质上完全不具备可操作性。

4、首先,化成工艺对返回的己二酸铵槽液里氯根含量要求极严,通常要小于0.1ppm,该槽液要求定期更换最主要的原因就是因为随铝箔带入的氯根超标(一般在5-40ppm,第一段槽液最高,往后依次降低)。而该工艺直接采用盐酸酸析后跟氨水合成就返回使用,其中附着在己二酸里的氯根含量超过数千倍。该方法回收的己二酸根本不可能直接使用在任何一个环节。

5、其次,通过电解氯化铵溶液得到氨水环节忽略了槽液中溶解的铝离子,会随着溶液ph值升高生成氢氧化铝胶体附着在电极表面导致电极不带电,同时氯化铵在水中导电性较弱,很难电离出氢氧根离子生成氨水,该环节也很难实行。

6、最后,实际生产中,根据该方法回收的己二酸会通过大量高纯水反复清洗、多次结晶后与高纯氨水合成方可用于化成生产。但如果按照该方法运行,过程中会产生大量的含氯化铵的清洗废水,而该废水因氯化铵低很难回收循环使用,需要进入污水处理系统,酸析后产生的氯化铵溶液也进入污水处理系统,都需要再次处理,氨根离子虽然通过处理达标了,但含氯根的盐又不能通过沉淀过滤析出,全部溶解在水中,导致水中含盐量增加即水资源的再次污染。

7、所以,该方法存在较大缺陷,不但未能实现己二酸铵废液的回收使用及零排放,反而引入了新的杂质,导致产品不能使用,增加了污水处理成本及产生新的污染。

8、现有技术中,如专利cn103508596a和200710125602.x公开了一种己二酸铵清晰废水处理系统,仅对己二酸铵清洗废水中己二酸进行酸化过滤回收,同时存在大量废水排放并引入新的污染源。

技术实现思路

1、本发明的目的在于克服现有技术存在的上述问题,提供一种电极箔化成槽液废液的回收利用方法。采用本发明,将废液中所有物质全部得到回收利用,从根本上解决了有用物质的分类回收,做到少排放,甚至不排放,大大降低了企业生产成本、环境保护成本。

2、为实现上述目的,本发明采用的技术方案如下:

3、一种电极箔化成槽液废液的回收利用方法,其特征在于,包括如下步骤:

4、步骤一、将废液过滤,除去其中的固体悬浮物,得到滤液和滤渣;

5、步骤二、向滤液中加氨水,并搅拌,将ph值调至7—8;

6、步骤三、将调节ph值后的溶液进行过滤,得到氢氧化铝固体和不含铝离子的滤液;

7、步骤四、将不含铝离子的滤液进行一级膜浓缩,得到一级浓缩液和水;

8、步骤五、将一级浓缩液进行二级蒸发浓缩后冷却结晶,利用步骤四中的水冲洗晶体后,将含晶体的混合液分离过滤得到晶体和母液,母液返回步骤四中循环使用;

9、步骤六、将晶体送入加热的新制纯水中,搅拌溶解后返回使用。

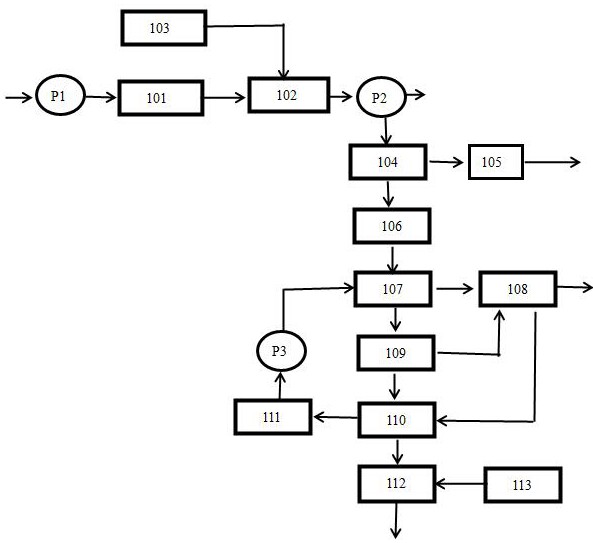

10、所述回收利用方法涉及到的回收系统包括:用于泵送废液的泵一,与泵一依次连接的过滤器一、ph调节罐、泵二、过滤器二、储罐一、膜浓缩装置、蒸发设备、过滤器三和储罐二,ph调节罐处设置有氨水投加装置,过滤器二连接有烘干机,膜浓缩装置连接有储罐三,储罐三连接到过滤器三,蒸发设备连接到储罐三,过滤器三连接到储罐四,储罐四通过泵三连接到膜浓缩装置,储罐二连接有纯水储罐。

11、所述废液为己二酸铵废液或柠檬酸三铵废液。

12、所述步骤一中,滤渣集中收集后定时按固废规定处理。

13、所述步骤二中,ph值调节时发生如下反应:

14、alcl3 + 3 nh3.h2o ==3 nh4cl + al(oh)3↓。

15、所述步骤三中,氢氧化铝固体烘干制成氢氧化铝产品外销。

16、所述步骤四得到的回收纯水在系统循环使用,余下的返回产废企业循环使用;步骤五中将溶液中微量的氯化铵溶液排入污水站达标处理排放;步骤六中回收的产品返回产废企业循环使用。

17、所述废液为己二酸铵废液时,回收利用方法包括如下步骤:

18、步骤一、从产废企业来的己二酸铵废液通过泵一送入过滤器一进行过滤,除去其中的固体悬浮物,得到己二酸铵滤液和滤渣,滤液送入ph调节罐,滤渣集中收集后定时按固废规定处理;

19、步骤二、通过氨水投加装置向ph调节罐投加氨水,并搅拌,将ph值调至7—8;ph调节罐中将发生如下反应:

20、alcl3 + 3 nh3.h2o ==3 nh4cl + al(oh)3↓;

21、步骤三、通过泵二将ph调节罐中的溶液送入过滤器二进行过滤,得到氢氧化铝固体和不含铝离子的滤液,氢氧化铝固体通过烘干机烘干制成氢氧化铝产品外销,不含铝离子滤液送入储罐一;

22、步骤四、将储罐一中不含铝离子的滤液送入膜浓缩装置进行一级浓缩,得到己二酸铵浓液和水,水送入储罐三返回产废企业循环使用,己二酸铵浓液送入蒸发设备;

23、步骤五、通过蒸发设备蒸发二级浓缩后冷却结晶,将含晶体的混合液送入过滤器三分离过滤得己二酸铵晶体;

24、步骤六、过滤后的母液送入储罐四通过泵三返回膜浓缩装置循环,储罐四中的母液定期排入污水站达标处理排放;

25、步骤七、通过泵四将储罐三中的回收纯水加入过滤器三冲洗晶体,清洗后产生的清洗水进入膜浓缩装置;

26、步骤八、将过滤器三中的晶体送入储罐二,通过纯水储罐加入加热的纯水搅拌溶解后返回使用。

27、所述废液为柠檬酸三铵废液时,回收利用方法包括如下步骤:

28、步骤一、从产废企业来的柠檬酸三铵废液通过泵一送入过滤器一进行过滤,除去其中的固体悬浮物,得到柠檬酸三铵滤液和滤渣,滤液送入ph调节罐,滤渣集中收集后定时按固废规定处理;

29、步骤二、通过氨水投加装置向ph调节罐投加氨水,并搅拌,将ph值调至7—8;ph调节罐中将发生如下反应:

30、alcl3 + 3 nh3.h2o ==3 nh4cl + al(oh)3↓;

31、步骤三、通过泵二将ph调节罐中的溶液送入过滤器二进行过滤,得到氢氧化铝固体和不含铝离子的滤液,氢氧化铝固体通过烘干机烘干制成氢氧化铝产品外销,不含铝离子滤液送入储罐一;

32、步骤四、将储罐一中不含铝离子的滤液送入膜浓缩装置进行一级浓缩,得到柠檬酸三铵浓液和水,水送入储罐三返回产废企业循环使用,柠檬酸三铵浓液送入蒸发设备;

33、步骤五、通过蒸发设备蒸发二级浓缩后冷却结晶,将含晶体的混合液送入过滤器三分离过滤得到柠檬酸三铵晶体;

34、步骤六、过滤后的母液送入储罐四通过泵三返回膜浓缩装置循环,储罐四中的母液定期排入污水站达标处理排放;

35、步骤七、通过泵四将储罐三中的回收纯水加入过滤器三冲洗晶体,清洗后产生的清洗水进入膜浓缩装置;

36、步骤八、将过滤器三中的晶体送入储罐二,通过纯水储罐加入加热的纯水搅拌溶解后返回使用。

37、采用本发明的优点在于:

38、一、本发明是在一级过滤之后二级过滤之前加入过量氨水,将ph值控制在7.0-8.0之间,氯化铝与氨水反应生成氢氧化铝和氯化铵;通过二级过滤可有效去除铝离子,过滤得到的氢氧化铝固体可作为产品资源化利用。

39、二、通过反渗透膜浓缩后得到的水为纯水,可在系统内作为清洗水循环使用也可返回产废企业循环使用,反渗透浓缩后的浓液浓度进一步提高,节约了下一步蒸发成本。

40、三、浓液经过蒸发后冷却结晶,并用纯水快速清洗掉表面的杂质,回收的晶体纯度进一步提高。

41、四、本发明的实施,可将己二酸铵废液/柠檬酸三铵废液中有用物质绝大回收利用,整个过程无新的污染物产生,母液中残余的可回收物质(己二酸铵、柠檬酸三铵)经过循环多次回收后排入污水站处理的量占总接收量的比例较小,也缩短了回收的工艺流程及投资。

42、综上,通过本发明,可将己二酸铵废液/柠檬酸三铵废液中的铝、己二酸铵/柠檬酸三铵和水分离出来,分别回收利用。己二酸铵/柠檬酸三铵和纯水返回化成工艺系统循环使用,铝转化成高纯氢氧化铝作为产品出售。废液中物质大部分得到回收利用,从根本上解决了有用物质的分类回收,尽可能做到少排放,大大降低了企业生产成本、环境保护成本。最重要的是节约资源,经济效益和社会效益显著。

- 还没有人留言评论。精彩留言会获得点赞!