一种高折射率Ge-Ga-Sb-Se-Te硫系玻璃及其制备方法和应用

一种高折射率ge-ga-sb-se-te硫系玻璃及其制备方法和应用

技术领域

1.本发明涉及特种玻璃技术领域,尤其涉及一种高折射率ge-ga-sb-se-te硫系玻璃及其制备方法和应用。

背景技术:

2.硫系玻璃是一种新型的无机非晶材料和红外光学材料,主要以硫族元素中的s、se或te为基础,引入其他电负性较弱的金属(ga、ge、sb等)或非金属(p、as等)元素而形成的非晶态材料,它在两个大气窗口(3~5μm、8~12μm)都具有优异的透过性能,并且具有低的温度折射率系数(约是锗单晶材料的1/10)、可规模化模压镜片制造和组分可调等优势,近年来在军事和民用消色差红外光学中得到了极大的应用。硫系玻璃的折射率与硫系玻璃中离子的极化率和原子量有关,当前市场商用化的红外硫系玻璃材料,其光学折射率主要集中在2.4~2.8,abbe数在100~150,缺乏拥有更高折射率和abbe数的可商业化的硫系玻璃牌号,这对红外光学系统的小型化、轻量化是及其不利的。

3.因此,如何提高硫系玻璃的折射率,成为本领域亟待解决的技术问题。

技术实现要素:

4.本发明的目的在于提供一种高折射率ge-ga-sb-se-te硫系玻璃及其制备方法和应用,本发明提供的高折射率ge-ga-sb-se-te硫系玻璃10μm波长的折射率更高,且高折射率ge-ga-sb-se-te硫系玻璃的转变温度高。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种高折射率ge-ga-sb-se-te硫系玻璃,包括以下成分:ge:15~20at%;ga:1~5at%;sb:5~15at%;se:25~35at%和te:30~38at%。

7.优选地,所述高折射率ge-ga-sb-se-te硫系玻璃包括以下成分:ge:18at%;ga:5at%;sb:12at%;se:32.5at%和te:32.5at%。

8.本发明提供了上述技术方案所述高折射率ge-ga-sb-se-te硫系玻璃的制备方法,包括以下步骤:

9.(1)将ge源、ga源、sb源、se源和te源混合后进行提纯,得到提纯混合物;

10.(2)将所述步骤(1)得到的提纯混合物依次进行熔化、淬火和退火,得到高折射率ge-ga-sb-se-te硫系玻璃。

11.优选地,所述步骤(1)中提纯的方式为真空蒸馏法、除氧剂法和真空蒸馏结合除氧剂法中的任意一种。

12.优选地,所述步骤(1)中提纯的方式为真空蒸馏结合除氧剂法。

13.优选地,所述真空蒸馏结合除氧剂法中使用的脱氧剂为单质mg或单质al。

14.优选地,所述步骤(2)中熔化的温度为850~950℃,熔化的时间为30~35h。

15.优选地,所述步骤(2)中淬火的温度为350~500℃,淬火的方式为风冷淬火。

16.优选地,所述步骤(2)中退火的温度为180~250℃,退火的冷却速率为2~10℃/h。

17.本发明提供了上述技术方案所述高折射率ge-ga-sb-se-te硫系玻璃或上述技术方案所述制备方法制备得到的高折射率ge-ga-sb-se-te硫系玻璃在红外光学中的应用。

18.本发明提供了一种高折射率ge-ga-sb-se-te硫系玻璃,包括以下成分:ge:15~20at%;ga:1~5at%;sb:5~15at%;se:25~35at%;te:30~38at%。本发明在多元高折射率硫系玻璃中引入了高原子量元素te,用来提升玻璃线性折射率,元素te有着很高的原子量以及极化率,有利于改善玻璃的光学非线性性能,te能在玻璃中形成网络结构从而可以增加玻璃的光学质量,从而大幅度提高了硫系玻璃的折射率,可以进一步减小镜头厚度,对简化光学系统、提高成像质量有着十分重要的意义。实施例的结果显示,本发明提供的高折射率ge-ga-sb-se-te硫系玻璃10μm波长的折射率》2.95,转变温度为200~220℃,硫系玻璃在红外窗口透过率≥55%。

附图说明

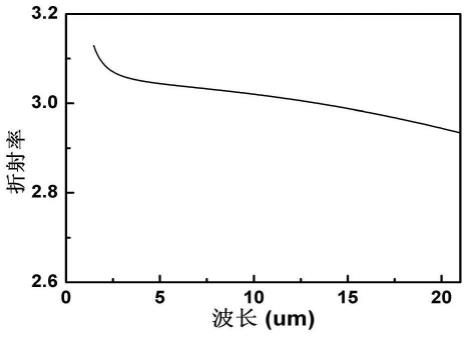

19.图1为实施例1制备得到的高折射率ge-ga-sb-se-te硫系玻璃10μm波长的折射率;

20.图2为实施例1制备得到的高折射率ge-ga-sb-se-te硫系玻璃10μm波长的红外窗口透过率。

具体实施方式

21.本发明提供了一种高折射率ge-ga-sb-se-te硫系玻璃,包括以下成分:ge:15~20at%;ga:1~5at%;sb:5~15at%;se:25~35at%和te:30~38at%。

22.以原子百分比计,本发明提供的高折射率ge-ga-sb-se-te硫系玻璃包括ge:15~20at%,优选为16~20at%,更优选为18~20at%。本发明通过在玻璃中加入ge元素,可以使玻璃具有良好的透光率;通过控制ge元素的含量,可以进一步提高玻璃的透光率,从而使玻璃具有优异的光学性能。

23.以原子百分比计,本发明提供的高折射率ge-ga-sb-se-te硫系玻璃包括ga:1~5at%,优选为2~5at%,更优选为3~5at%。本发明利用ga元素对光的反射效果,在硫系玻璃中加入ga元素并控制其用量,可以与te元素起到协同效果,进一步提高玻璃的折射率。

24.以原子百分比计,本发明提供的高折射率ge-ga-sb-se-te硫系玻璃包括sb:5~15at%,优选为8~12at%,更优选为10at%。本发明通过在硫系玻璃中加入一定量的sb元素,可以提高玻璃的澄清效果,减少气泡的干扰,同时提高玻璃的稳定性。

25.以原子百分比计,本发明提供的高折射率ge-ga-sb-se-te硫系玻璃包括se:25~35at%,优选为28~32.5at%,更优选为30at%。本发明通过在硫系玻璃中加入一定量的se元素,可以提高玻璃对光的敏感度,从而进一步提高玻璃的折射率。

26.以原子百分比计,本发明提供的高折射率ge-ga-sb-se-te硫系玻璃包括te:30~38at%,优选为32.5~36at%,更优选为35at%。本发明利用具有高原子量和高极化率的te元素改善玻璃的光学非线性性能,te元素能在玻璃中形成网络结构从而可以增加玻璃的光学质量,从而提高硫系玻璃的折射率,并降低多元高折射率硫系玻璃的生产难度;通过控制元素te的用量,可以进一步提升玻璃线性折射率,从而大幅度提高了硫系玻璃的折射率。

27.在本发明中,所述高折射率ge-ga-sb-se-te硫系玻璃10μm波长的折射率优选》2.95,更优选》3,进一步优选为3.01~3.15。本发明提供的硫系玻璃相对于现有的市场商用

化的红外硫系玻璃材料具有更高的折射率。

28.在本发明中,所述高折射率ge-ga-sb-se-te硫系玻璃的转变温度优选为200~220℃。本发明提供的硫系玻璃具有转变温度高,稳定性好的特定,可以在使用过程中具有更好的稳定性,使用时间长。

29.本发明通过添加相对原子质量更大的元素并控制各组分的成分,通过各组分的协同效果获得提高了硫系玻璃的折射率;通过优化玻璃中各组分的用量,来优化材料的热稳定性和透过范围,实现了硫系玻璃的高折射率(n》3)和高abbe数。

30.本发明提供了上述技术方案所述高折射率ge-ga-sb-se-te硫系玻璃的制备方法,包括以下步骤:

31.(1)将ge源、ga源、sb源、se源和te源混合后进行提纯,得到提纯混合物;

32.(2)将所述步骤(1)得到的提纯混合物依次进行熔化、淬火和退火,得到高折射率ge-ga-sb-se-te硫系玻璃。

33.本发明将ge源、ga源、sb源、se源和te源混合后进行提纯,得到提纯混合物。本发明对所述混合的方式没有特殊的限定,能够使各组分混合均匀即可。

34.在本发明中,所述ge源优选为高纯ge;所述ga源优选为高纯ga;所述sb源优选为高纯sb;所述se源优选为高纯se;所述te源优选为高纯te;所述ge源、ga源、sb源、se源和te源的纯度独立地优选≥5n。本发明通过选用高纯度的单质作为原料,可以降低原料中杂质和氧化物的含量,从而进一步提高玻璃的纯度。

35.在本发明中,所述提纯优选在石英反应器中进行,所述石英反应器优选为h型双管石英安瓿。在本发明中,所述h型双管石英安瓿包括原料管、提纯管以及接通原料管和提纯管的连接管,所述原料管的一端设有开口或所述原料管的一端以及提纯管的一端均设有开口。本发明采用上述装置,便于在提纯时熔封原料管的开口,从而给置入h型双管石英安瓿中的混合物和除氧剂提供真空环境,避免原料发生氧化而引入杂质,以此降低硫系玻璃在红外区域非本征吸收。

36.在本发明中,所述石英反应器优选经过脱羟基预处理;所述脱羟基预处理的工艺优选包括:对石英反应器依次用氢氟酸、去离子水和无水乙醇进行清洗,最后放入干燥的烘箱中完全烘干。本发明通过对石英反应器进行脱羟基预处理,可以避免石英反应器给反应带来杂质氧。

37.本发明在提纯前优选对所述石英反应器进行预热和抽真空;所述预热和抽真空优选同时进行。在本发明中,所述预热的温度优选为50~100℃;所述抽真空的真空度优选≥5

×

10-5

pa,更优选为5

×

10-5

~1

×

10-3

pa;所述抽真空的时间优选≥3h。本发明通过在真空气氛中进行提纯,可以避免空气中的氧气带来的影响;通过上述工艺可以使石英反应器的真空度符合要求。

38.在本发明中,当所述原料管的一端设有开口时,所述抽真空的方式优选为:将原料通过石英反应器原料管上的开口加入到原料管中,然后抽真空,最后熔封原料管上的开口;当所述原料管的一端以及提纯管的一端均设有开口,所述抽真空的方式优选为:将原料通过石英反应器原料管上的开口加入到原料管中,熔封所述原料管上的开口,然后通过提纯管上的开口抽真空,最后熔封提纯管上的开口。在本发明中,所述熔封时优选采用氢氧焰或者氧炔焰。本发明通过采用上述方式进行熔封,可以降低在封接过程中给反应带来杂质氧。

39.在本发明中,所述提纯的方式优选为真空蒸馏法、除氧剂法和真空蒸馏结合除氧剂法中的任意一种,更优选为真空蒸馏结合除氧剂法。本发明通过对原料进行提纯可以消除硫系玻璃中[-oh]和[h-o-h]杂质,降低硫系玻璃中非本征吸收损耗对其红外特性的影响。

[0040]

在本发明中,所述真空蒸馏结合除氧剂法优选包括以下步骤:

[0041]

1)将ge源、ga源、sb源、se源和te源混合,得到混合物,再加入除氧剂混合,得到待提纯混合物;

[0042]

2)将所述步骤1)得到的待提纯混合物加入到石英反应器中,再将所述石英反应器放入双温区蒸馏炉中进行提纯,得到提纯混合物。

[0043]

本发明优选将ge源、ga源、sb源、se源和te源混合,得到混合物,再加入除氧剂混合,得到待提纯混合物。本发明对所述混合的方式没有特殊的限定,能够使各组分混合均匀即可。

[0044]

在本发明中,所述除氧剂优选为单质mg或单质al。在本发明中,所述除氧剂的用量优选为混合物的0.03~0.1wt%,更优选为0.05~0.08wt%。本发明采用上述物质作为除氧剂,单质mg或单质al均为活泼元素,具有优先与氧结合成键的能力,使得存在于硫系玻璃中并在近、中、远红外区域造成一系列有害吸收的x-o键得以消除,而且除氧剂所生成的氧化物具有较低的蒸气压,可以挥发而不残留在硫系玻璃中,不会对硫系玻璃的成分造成影响;通过控制除氧剂的用量,既能够避免用量过少导致硫系玻璃中的氧杂质不能得到充分地去除的问题,又能够避免除氧剂用量过多引起玻璃结晶,导致玻璃拉丝时失透的问题。

[0045]

得到待提纯混合物后,本发明优选将所述待提纯混合物加入到石英反应器中,再将所述石英反应器放入双温区蒸馏炉中进行提纯,得到提纯混合物。

[0046]

在本发明中,所述双温区蒸馏炉的冷端温度优选为300~500℃,更优选为350~450℃,进一步优选为400℃;所述双温区蒸馏炉的热端温度优选为优选为850~950℃,更优选为870~920℃,进一步优选为900℃。本发明通过在双温区蒸馏炉中进行提纯,利用原料中单质与其氧化物在一定温度下的蒸气压具有较大的差异的特点,对其进行蒸馏处理,用来除去氧和其他未挥发的杂质,以期达到除氧效果。

[0047]

得到提纯混合物后,本发明将所述提纯混合物依次进行熔化、淬火和退火,得到高折射率ge-ga-sb-se-te硫系玻璃。

[0048]

在本发明中,所述熔化的温度优选为850~950℃,更优选为870~920℃,进一步优选为900℃;所述熔化的时间优选为30~35h,更优选为31~34h,进一步优选为32~33h。本发明通过控制熔化的参数,能够使原料完全熔融混合在一起,形成玻璃液状态,进而形成短程有序,长程无序的硫系玻璃。

[0049]

熔化结束后,本发明优选将所述熔化的产物自然冷却至淬火的温度进行淬火。本发明对所述自然冷却的方式没有特殊的限定,根据本领域技术人员的技术常识确定即可。

[0050]

在本发明中,所述淬火的温度优选为350~500℃,更优选为400~450℃;所述淬火的方式优选为风冷淬火。本发明对所述淬火的时间没有特殊的限定,淬火至室温即可。本发明通过淬火处理,能够使玻璃的结构短程有序,长程无序,从而具有优异的性能。

[0051]

在本发明中,所述退火的温度优选为180~250℃,更优选为200~230℃,进一步优选为200~210℃;退火的冷却速率优选为2~10℃/h,更优选为3~8℃/h,进一步优选为5

℃/h。本发明通过对硫系玻璃进行退火处理,减小或消除了硫系玻璃在淬火过程中形成的不均匀永久热应力,从而提高硫系玻璃的力学强度和热稳定性,同时提高了硫系玻璃的密度、折射率和热膨胀系数;通过控制退火的参数,进一步提高了硫系玻璃的折射率和稳定性。

[0052]

本发明通过对原料进行提纯,去除了原料中多余的杂质,然后依次进行熔化、淬火和退火,通过熔化使各组分混合均匀,通过淬火处理形成短程有序、长程无序的玻璃,再通过退火处理进一步提高玻璃的力学性能和物理性能,进而得到了高折射率和高abbe数的玻璃;制备方法简单,便于工业大规模生产。

[0053]

本发明提供了上述技术方案所述高折射率ge-ga-sb-se-te硫系玻璃或上述技术方案所述制备方法制备得到的高折射率ge-ga-sb-se-te硫系玻璃在红外光学中的应用。

[0054]

本发明对所述应用的具体方式没有特殊的限定,根据本领域技术人员的技术常识确定即可。

[0055]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0056]

实施例1

[0057]

一种高折射率ge-ga-sb-se-te硫系玻璃,由以下成分组成:ge:20at%;ga:5at%;sb:10at%;se:30at%和te:35at%;

[0058]

所述高折射率ge-ga-sb-se-te硫系玻璃的制备方法,由以下步骤组成:

[0059]

(1)将所述高纯ge、高纯ga、高纯sb、高纯se和高纯te混合后采用真空蒸馏结合除氧剂法进行提纯,得到提纯混合物;

[0060]

(2)将所述步骤(1)得到的提纯混合物进行熔化,然后自然冷却至淬火的温度进行淬火,最后升温至退火的温度进行退火,得到高折射率ge-ga-sb-se-te硫系玻璃;所述熔化的温度为950℃,熔化的时间为30h;所述淬火的温度为400℃,淬火的方式为风冷淬火;所述退火的温度为200℃,退火的冷却速率为5℃/h;

[0061]

所述真空蒸馏结合除氧剂法由以下步骤组成:

[0062]

1)ge源、ga源、sb源、se源和te源混合,得到混合物,再加入除氧剂混合,得到待提纯混合物;所述高纯ge、高纯ga、高纯sb、高纯se和高纯te的纯度均为5n;所述除氧剂为单质mg,所述除氧剂的用量为混合物的0.1wt%;

[0063]

2)将所述步骤1)得到的待提纯混合物通过h型双管石英安瓿原料管上的开口加入到原料管中,然后抽真空同时进行预热,最后熔封原料管上的开口,再将所述石英反应器放入双温区蒸馏炉中进行提纯;所述石英反应器经过脱羟基预处理,所述脱羟基预处理的工艺为对石英反应器依次用氢氟酸、去离子水和无水乙醇进行清洗,最后放入干燥的烘箱中完全烘干;所述预热的温度为90℃;所述抽真空的真空度为1

×

10-3

pa,抽真空的时间为3h;所述双温区蒸馏炉的冷端温度为400℃,双温区蒸馏炉的热端温度为950℃。

[0064]

对实施例1制备得到的高折射率ge-ga-sb-se-te硫系玻璃的性能进行测试,其结果如图1和图2所示。

[0065]

图1为实施例1制备得到的高折射率ge-ga-sb-se-te硫系玻璃10μm波长的折射率。

[0066]

图2为实施例1制备得到的高折射率ge-ga-sb-se-te硫系玻璃10μm波长的红外窗口透过率。

[0067]

由图1可以看出,在25℃的条件下,本发明制备的高折射率ge-ga-sb-se-te硫系玻璃10μm波长的折射率为3.0516,远远高于市面上常见硫系玻璃;由图2可以看出,所述高折射率ge-ga-sb-se-te硫系玻璃在红外窗口透过率达到58%;对所述高折射率ge-ga-sb-se-te硫系玻璃的转变温度进行测试,其结果为210℃,适用于模具冲压。

[0068]

实施例2

[0069]

一种高折射率ge-ga-sb-se-te硫系玻璃,由以下成分组成:ge:18at%;ga:5at%;sb:12at%;se:32.5at%和te:32.5at%;

[0070]

所述高折射率ge-ga-sb-se-te硫系玻璃的制备方法,由以下步骤组成:

[0071]

(1)将所述高纯ge、高纯ga、高纯sb、高纯se和高纯te混合后采用真空蒸馏结合除氧剂法进行提纯,得到提纯混合物;

[0072]

(2)将所述步骤(1)得到的提纯混合物进行熔化,然后自然冷却至淬火的温度进行淬火,最后升温至退火的温度进行退火,得到高折射率ge-ga-sb-se-te硫系玻璃;所述熔化的温度为950℃,熔化的时间为30h;所述淬火的温度为400℃,淬火的方式为风冷淬火;所述退火的温度为200℃,退火的冷却速率为5℃/h;

[0073]

所述真空蒸馏结合除氧剂法由以下步骤组成:

[0074]

1)ge源、ga源、sb源、se源和te源混合,得到混合物,再加入除氧剂混合,得到待提纯混合物;所述高纯ge、高纯ga、高纯sb、高纯se和高纯te的纯度均为5n;所述除氧剂为单质mg,所述除氧剂的用量为混合物的0.1wt%;

[0075]

2)将所述步骤1)得到的待提纯混合物通过h型双管石英安瓿原料管上的开口加入到原料管中,然后抽真空同时进行预热,最后熔封原料管上的开口,再将所述石英反应器放入双温区蒸馏炉中进行提纯;所述石英反应器经过脱羟基预处理,所述脱羟基预处理的工艺为对石英反应器依次用氢氟酸、去离子水和无水乙醇进行清洗,最后放入干燥的烘箱中完全烘干;所述预热的温度为90℃;所述抽真空的真空度为1

×

10-3

pa,抽真空的时间为3h;所述双温区蒸馏炉的冷端温度为400℃,双温区蒸馏炉的热端温度为950℃。

[0076]

对实施例2制备得到的高折射率ge-ga-sb-se-te硫系玻璃的性能进行测试,在25℃的条件下,所述高折射率ge-ga-sb-se-te硫系玻璃10μm波长的折射率为3.0138,远远高于市面上常见硫系玻璃;所述高折射率ge-ga-sb-se-te硫系玻璃在红外窗口透过率达到57%;对所述高折射率ge-ga-sb-se-te硫系玻璃的转变温度进行测试,其结果为214℃,适用于模具冲压。

[0077]

实施例3

[0078]

一种高折射率ge-ga-sb-se-te硫系玻璃,由以下成分组成:ge:15at%;ga:5at%;sb:15at%;se:35at%和te:30at%;

[0079]

所述高折射率ge-ga-sb-se-te硫系玻璃的制备方法,由以下步骤组成:

[0080]

(1)将所述高纯ge、高纯ga、高纯sb、高纯se和高纯te混合后采用真空蒸馏结合除氧剂法进行提纯,得到提纯混合物;

[0081]

(2)将所述步骤(1)得到的提纯混合物进行熔化,然后自然冷却至淬火的温度进行淬火,最后升温至退火的温度进行退火,得到高折射率ge-ga-sb-se-te硫系玻璃;所述熔化

的温度为950℃,熔化的时间为30h;所述淬火的温度为400℃,淬火的方式为风冷淬火;所述退火的温度为210℃,退火的冷却速率为5℃/h;

[0082]

所述真空蒸馏结合除氧剂法由以下步骤组成:

[0083]

1)ge源、ga源、sb源、se源和te源混合,得到混合物,再加入除氧剂混合,得到待提纯混合物;所述高纯ge、高纯ga、高纯sb、高纯se和高纯te的纯度均为5n;所述除氧剂为单质mg,所述除氧剂的用量为混合物的0.1wt%;

[0084]

2)将所述步骤1)得到的待提纯混合物通过h型双管石英安瓿原料管上的开口加入到原料管中,然后抽真空同时进行预热,最后熔封原料管上的开口,再将所述石英反应器放入双温区蒸馏炉中进行提纯;所述石英反应器经过脱羟基预处理,所述脱羟基预处理的工艺为对石英反应器依次用氢氟酸、去离子水和无水乙醇进行清洗,最后放入干燥的烘箱中完全烘干;所述预热的温度为90℃;所述抽真空的真空度为1

×

10-3

pa,抽真空的时间为3h;所述双温区蒸馏炉的冷端温度为400℃,双温区蒸馏炉的热端温度为950℃。

[0085]

对实施例3制备得到的高折射率ge-ga-sb-se-te硫系玻璃的性能进行测试,在25℃的条件下,所述高折射率ge-ga-sb-se-te硫系玻璃10μm波长的折射率为2.9630,远远高于市面上常见硫系玻璃;所述高折射率ge-ga-sb-se-te硫系玻璃在红外窗口透过率达到55%;对所述高折射率ge-ga-sb-se-te硫系玻璃的转变温度进行测试,其结果为215℃,适用于模具冲压。

[0086]

对比例1

[0087]

一种多元高折射率硫系玻璃,由以下成分组成:ge:20at%;ga:5at%;sb:10at%;se:45at%和te:20at%;

[0088]

所述多元高折射率硫系玻璃的制备方法,由以下步骤组成:

[0089]

(1)将所述高纯ge、高纯ga、高纯sb、高纯se和高纯te混合后采用真空蒸馏结合除氧剂法进行提纯,得到提纯混合物;

[0090]

(2)将所述步骤(1)得到的提纯混合物进行熔化,然后自然冷却至淬火的温度进行淬火,最后升温至退火的温度进行退火,得到多元高折射率硫系玻璃;所述熔化的温度为950℃,熔化的时间为30h;所述淬火的温度为400℃,淬火的方式为风冷淬火;所述退火的温度为220℃,退火的冷却速率为5℃/h;

[0091]

所述真空蒸馏结合除氧剂法由以下步骤组成:

[0092]

1)ge源、ga源、sb源、se源和te源混合,得到混合物,再加入除氧剂混合,得到待提纯混合物;所述高纯ge、高纯ga、高纯sb、高纯se和高纯te的纯度均为5n;所述除氧剂为单质mg,所述除氧剂的用量为混合物的0.1wt%;

[0093]

2)将所述步骤1)得到的待提纯混合物通过h型双管石英安瓿原料管上的开口加入到原料管中,然后抽真空同时进行预热,最后熔封原料管上的开口,再将所述石英反应器放入双温区蒸馏炉中进行提纯;所述石英反应器经过脱羟基预处理,所述脱羟基预处理的工艺为对石英反应器依次用氢氟酸、去离子水和无水乙醇进行清洗,最后放入干燥的烘箱中完全烘干;所述预热的温度为90℃;所述抽真空的真空度为1

×

10-3

pa,抽真空的时间为3h;所述双温区蒸馏炉的冷端温度为400℃,双温区蒸馏炉的热端温度为850℃。

[0094]

对比例1制备得到的多元高折射率硫系玻璃的性能进行测试,在25℃的条件下,所述多元高折射率硫系玻璃10μm波长的折射率为2.8082,和市面常见asse玻璃折射率接近。

[0095]

通过实施例1~3和对比例1的对比可以看出,随着硫系玻璃中te元素含量的减少,硫系玻璃的折射率不断降低,当te元素含量低于20%时,制备的硫系玻璃在市场上不具备高折射优势。

[0096]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1