一种六方氮化硼负载纳米镍粒子催化的镁基储氢材料及其制备方法与流程

1.本发明属于镁基储氢材料领域,具体涉及一种六方氮化硼负载纳米镍粒子催化的镁基储氢材料及制备方法。

背景技术:

2.氢能作为一种可再生能源,因其高能量密度、无毒性和清洁性而受到广泛关注。然而,氢气的储存一直以来是一个具有挑战性的问题。与传统的高压气态储氢和低温液态储氢相比,固态储氢材料则同时兼顾了安全性和效率。作为固态金属氢化物的代表,mgh2以其低成本、高储氢容量(7.6wt%)、体积密度(110kg/m3)以及mg在自然界中丰富存在而备受关注。尽管mgh2的前景诱人,但由于其热力学稳定性较高(δh=74.4kj/mol),氢扩散系数较低和表面容易形成氧化膜,因此高操作温度这一缺点限制了其广泛应用。

3.为了克服这个问题,研究人员采用了各种方法来提高mgh2的储氢性能,例如纳米化、合金化、掺杂催化剂和表面改性等。在这些方法中,催化通常被认为是一种有效的改性策略,催化剂的加入可以在不显著牺牲容量的情况下改善mgh2的动力学脱氢性能。常见的催化剂种类包括过渡金属单质、非金属单质、金属氧化物和氟化物等。过渡金属基催化剂如ti、ni、co、fe等可以显著改善mgh2的吸放氢动力学性能。其中,镍基催化剂对mgh2储氢性能的具有优异的催化效果。此外,ni还具有低成本和广泛使用的潜力。高催化活性的镍可以有效地打破h-h键,有助于降低脱氢温度。mg和ni生成的mg2nih4不仅诱导mgh2脱氢,而且为氢的高速扩散提供了通道。

4.此外,研究人员发现,当尺寸减小到纳米级时,镍基催化剂的催化效率将进一步提高,因为接触面积更大,活性中心更丰富。不幸的是,当单独添加镍时,由于纳米镍颗粒的高表面能,颗粒在氢气吸收和解吸循环过程中尺寸不稳定,容易团聚,导致容量衰减和循环稳定性不足。

5.为了解决这个问题,许多研究人员开发了多相镍基催化剂来提高催化活性。

6.gao等人(h.gao,r.shi,j.zhu,y.liu,y.shao,y.zhu,j.zhang,l.li,x.hu,interface effect in sandwich like ni/ti3c

2 catalysts on hydrogen storage performance ofmgh2,appl.surf.sci.564(2021)150302.)运用化学法将ni负载到mxene上制备了复合催化剂,引入mgh2后,有了明显性能改善,复合材料脱氢活化能为91.64kj/mol。

7.zhang等人(j.zhang,s.li,y.zhu,h.lin,y.liu,y.zhang,z.ma,l.li,controllable fabrication of ni-based catalysts and their enhancement on desorptionproperties ofmgh2,j.alloy compd.715(2017)329-336.)将ni负载在石墨烯纳米片上制备负载型催化剂,并且复合材料的脱氢活化能计算得到为93.2kj/mol。

8.yuan等人(z.yuan,s.li,k.wang,et al.,in-situ formed pt nano-clustersserving as destabilization-catalysis bi-functional additive formgh2[j].chem.eng.j.435(2022).)合成了一种ni@pt双金属催化剂,性能优异,复合体系脱氢活

化能为90kj/mol。

[0009]

zhao等人(y.zhao,y.zhu,j.liu,et al.,enhancing hydrogen storage properties ofmgh

2 by core-shell coni@c[j].j.alloy compd.862(2021).)通过高温煅烧还原制得coni@c复合型催化剂,将8wt.%的催化剂与mgh2球磨,产物性能良好,脱氢活化能达到78.5kj/mol。

[0010]

ali等团队(n.a.ali,n.h.idris,m.f.md din,et al.,nanoflakes mgnio2synthesised via a simple hydrothermal method and its catalytic roles on the hydrogen sorption performance of mgh2[j].j.alloys compd.796(2019)279-286.)用水热法制取了mgnio2这一镍基催化剂,掺入mgh2基体后具有明显的催化效果,脱氢活化能为108kj/mol。

[0011]

singh团队(s.singh,a.bhatnagar c,v.shukla,et al.,ternary transition metal alloy feconi nanoparticles on graphene as new catalyst for hydrogen sorption in mgh2[j].int.j.hydrogen energy45(2020)774-786.)制备了过渡金属基多相催化剂feconi,将其铆钉在石墨烯上,用以提高mgh2的储氢性能,复合材料的脱氢活化能为85.1kj/mol。

[0012]

诸多研究表明,ni基催化剂对于镁基材料的储氢性能的提高有着巨大的提升作用,然而脱氢活化能亟需进一步的降低。

[0013]

近来,类石墨结构六方氮化硼(h-bn)由于其优良的介电性能、化学稳定性和高比表面积,在介电材料、导热材料和催化领域有广泛的应用。值得注意的是,这类二维材料具有理想的热稳定性,这使得它们适合用作限制活性金属颗粒的稳定载体。然而,h-bn作为催化剂载体在储氢领域却鲜有报道。

技术实现要素:

[0014]

针对现有技术中存在的问题,本发明提供了一种六方氮化硼负载纳米镍粒子催化的镁基储氢材料及其制备方法,通过引入具有高比表面积的第二相材料来对镍纳米颗粒进行纳米限域,通过调节催化剂负载镍的含量,能够获得各物相分布均匀、具有最佳催化活性的催化剂,使得改性后的氢化镁的脱氢活化能降低,在快速提高吸放氢动力学的同时仍能保持较高容量,并且拥有极佳的循环稳定性;且该催化剂制备工艺简单,具有较大的发展空间。

[0015]

为了实现上述目的,采用如下技术方案:

[0016]

一种六方氮化硼负载纳米镍粒子催化的镁基储氢材料,所述镁基储氢材料为mgh

2-ni

x

@bn复合材料,包括:ni

x

@bn催化剂3wt%-15wt%和mgh285wt%-97wt%,其中,所述ni

x

@bn催化剂为六方氮化硼纳米片载镍复合物,其中,x是所述ni

x

@bn催化剂中载镍量,x为40wt%-80wt%(例如,x=40、50、60、70、80)。

[0017]

上述镁基储氢材料,作为一种优选实施方式,mgh2的粒径为100-500nm(例如,150nm、200nm、250nm、300nm、350nm、400nm、450nm),ni的粒径为10-30nm(例如,12nm、15nm、20nm、25nm、28nm),bn的片径<500nm(例如,150nm、200nm、250nm、300nm、350nm、400nm、450nm),优选为380nm-420nm(例如,385nm、390nm、400nm、410nm、415nm),优选为400nm。

[0018]

本发明还提供了一种上述六方氮化硼负载纳米镍粒子催化的镁基储氢材料的制

备方法,包括如下步骤:

[0019]

(1)ni

x

@bn催化剂的制备

[0020]

通过溶液化学还原法制备,包括如下步骤:

[0021]

s1:称取氮化硼纳米片和分散剂聚乙烯吡咯烷酮(pvp)放入容器中,加入溶剂进行机械搅拌和超声处理,使氮化硼纳米片完全分散于溶剂中得到溶液a;

[0022]

s2:量取nicl2的乙二醇溶液,倒入所述溶液a中,超声处理后,机械搅拌,使氮化硼纳米片充分浸渍,得到混合溶液b;

[0023]

s3:将上述混合溶液b进行恒温水浴加热,并进行搅拌;向溶液中滴加作为还原剂的水合肼,滴加naoh溶液,调节ph至12.5-13.5,进行恒温加热反应,以使ni

2+

完全被还原为ni,得到黑色悬浊液c;

[0024]

s4:对步骤s3中恒温水浴后的悬浊液c进行抽滤,得到磁性黑色粉末,真空干燥后得到六方氮化硼纳米片载镍复合物;

[0025]

(2)mgh2的制备:采用氢化燃烧合成法(hcs)制备mgh2;

[0026]

(3)mgh

2-ni

x

@bn复合材料的制备:采用球磨法将ni

x

@bn催化剂引入所述mgh2中,得到mgh

2-ni

x

@bn复合材料。

[0027]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤s1中,所述溶剂为乙二醇或乙二醇与水的混合溶剂。

[0028]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,在步骤s1中,加入所述pvp与所述氮化硼纳米片的质量比为(1-2):1(例如,1.2:1、1.4:1、1.5:1、1.7:1、1.9:1),分散剂的加入用于为氮化硼纳米片提供碱性环境,并使氮化硼纳米片分散。

[0029]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述溶液a中,所述氮化硼纳米片的浓度为0.1-10mg/ml(例如,0.5mg/ml、1.0mg/ml、2.0mg/ml、3.0mg/ml、4.0mg/ml、5.0mg/ml、6.0mg/ml、7.0mg/ml、8.0mg/ml、9.0mg/ml)。

[0030]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤s1中,所述超声处理的时间为10-20min(例如,12min、15min、17min、19min),所述机械搅拌的时间为10-20min(例如,12min、15min、17min、19min)。

[0031]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤s2中,所述nicl2的乙二醇溶液的浓度《0.1mol/l(例如,0.04mol/l、0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l);优选地,所述nicl2可采用nicl2·

6h2o;

[0032]

优选地,所述超声处理的时间20-40min(例如,22min、25min、30min、35min、38min),所述机械搅拌的时间为10-30min(例如,12min、15min、20min、25min、28min);优选地,所述机械搅拌可采用磁力搅拌。

[0033]

本发明中,为了保持纳米镍的形貌不变,将nicl2溶液的浓度控制在小于0.1mol/l,并通过改变nicl2的添加量以制备不同镍负载量的催化剂。

[0034]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤s3中,所述恒温加热反应的温度控制在50-90℃(例如,55℃、60℃、70℃、80℃、85℃),优选为75℃,保温20-40min(例如,22min、25min、30min、35min、38min);优选地,所述恒温加热反应在磁力搅拌下在恒温水浴中进行。

[0035]

本发明中,所述恒温加热反应的温度控制在50-90℃,可以保证水合肼具有还原

性,从而使ni

2+

还原ni。

[0036]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤s3中,所述水合肼与nicl2的摩尔比大于10,以保证水合肼能够充分地将nicl2还原为金属ni;优选地,所述naoh溶液的浓度为2-3mol/l(例如,2.1mol/l、2.3mol/l、2.5mol/l、2.8mol/l),优选为2.5mol/l。

[0037]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤s4中,所述干燥的温度为50-80℃(例如,55℃、60℃、65℃、70℃、75℃),干燥时间为15-30小时(例如,16小时、18小时、20小时、22小时、24小时、25小时、27小时、29小时),优选地,在60℃下干燥24小时。

[0038]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤(2)中,mgh2的制备包括如下步骤:

[0039]

将原料镁粉放入反应舟于炉腔内进行反应;为了避免反应过程中存在氧气等杂质气体,首先将炉腔压力通过真空泵抽至25pa后充入0.2mpa氩气清洗三次来确保炉腔内气体的纯净,随之充入2.0mpa氢气;接着,将炉腔从室温加热至580℃后保温2h,升温速率为10℃/min;随后关闭加热体系自然冷却至340℃并保温8h,反应过程中可调整压力始终保持氢压为2.0mpa;最后停止加热和氢气输入,自然冷却至室温;优选地,所述原料镁粉不需要预先球磨或压制。

[0040]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤(3)中,按照配比,将ni

x

@bn加入所得的mgh2中,采用球磨法进行混合均匀,制备mgh

2-ni

x

@bn复合材料。

[0041]

上述镁基储氢材料的制备方法中,作为一种优选实施方式,所述步骤(3)中,所述球磨法是指使用行星式高能球磨机对ni

x

@bn与mgh2进行球磨混合,其中所述球磨混合是在惰性气氛保护下进行的,所述球磨混合的时间为8-12h(比如8.5h、9h、10h、11h、11.5h),球料比为25-35:1(比如26:1、28:1、30:1、20:1、32:1、34:1),转速为300-500r/min(比如310r/min、350r/min、400r/min、450r/min、490r/min);更优选地,所述惰性气氛为氩气气氛;更优选地,球料比为30:1,转速为400rpm,球磨10小时,每工作30min停止6min。

[0042]

本发明中,所述球磨混合过程中,每工作30min停止6min,一方面保护机器避免工作时间过高发热,另一方面为防止氢化镁长时间的高能球磨而出现冷焊现象,从而影响其性能。

[0043]

本发明中,bn是尺寸结构抑制剂(即,bn是稳定活性物质,避免ni催化剂颗粒的团聚和长大),ni是活性物质。首次脱氢后,ni与mg发生反应生成mg2ni,在吸氢过程中,mg2ni吸氢生成mg2nih4。以bn作为催化剂载体,bn的存在使ni催化剂颗粒细化,并使ni催化剂具有多相界面,提供更多的活性位点,为ni的弥散以及镁基储氢材料在吸放氢过程中h2的弥散提供更多的扩散通道,从而降低氢化镁的活化能,加快了氢化镁的吸放氢动力学。此外,bn的存在还能维持镁基储氢材料体系的稳定。

[0044]

本发明中,在相互不冲突的情况下,上述技术特征可以自由组合形成新的技术方案。

[0045]

相对于现有技术,本发明具有如下有益技术效果:

[0046]

(1)本研究以h-bn作为催化剂载体来分散金属纳米颗粒,并利用合成的催化剂促进了mgh2的储氢性能;

[0047]

(2)ni颗粒在ni

x

@bn特别是ni

70

@bn中表现得精细且均匀,结构设计良好;

[0048]

(3)ni

x

@bn特别是ni

70

@bn中,由于bn与mg2ni(h4)的协同作用,具有较好的催化活性,这为多相负载催化剂在储氢领域的应用提供了一个新的前景。

[0049]

(4)本技术采用h-bn作为催化剂载体,大幅的降低了氢化镁的活化能,加快了氢化镁的吸放氢动力学。

[0050]

(5)采用h-bn作为催化剂载体能够维持镁基储氢材料体系的稳定。

附图说明

[0051]

图1为实施例1-5和对比例1-2中制备得到的不同催化剂的x射线衍射(xrd)图谱。

[0052]

图2为实施例1制得的ni

70

@bn的rietveld分析结果和组成相的布拉格峰位置(xrd精修)图,从上到下:ni 74.6wt%,bn 25.4wt%;其中,rf和x2是判断精修拟合度的参数。

[0053]

图3为bn(图3a)、对比例1制备的纯ni(图3b)和实施例1(图3c)制备的ni

70

@bn的扫描电子显微镜(sem)图。

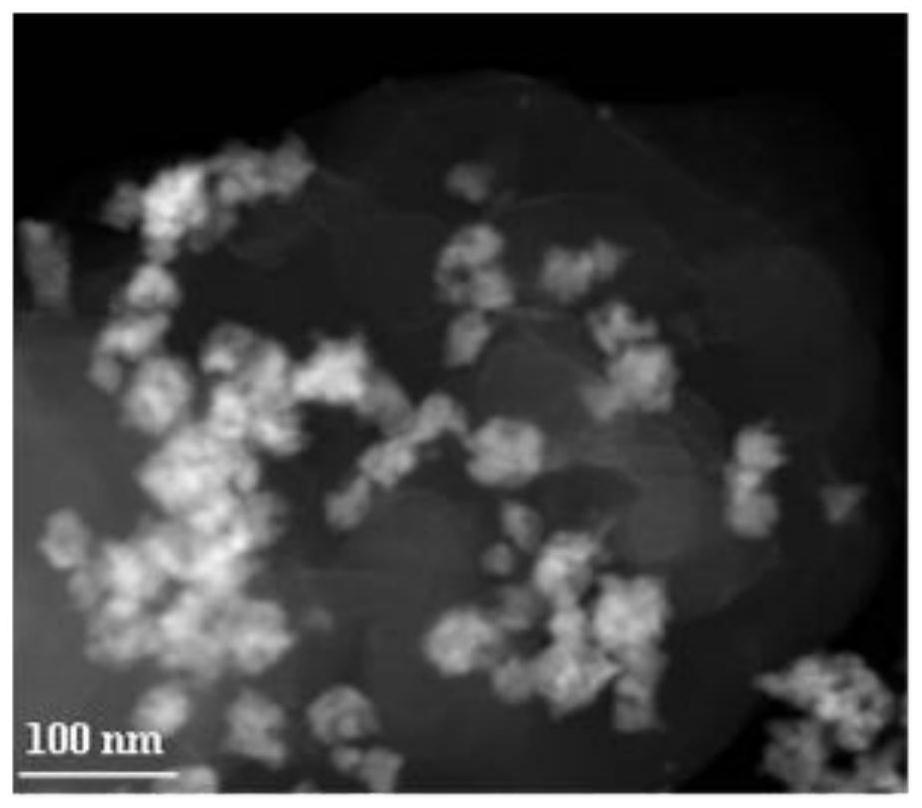

[0054]

图4为实施例1制得的ni

70

@bn的透射电子显微镜(tem)图(a)、高分辨率透射电子显微镜(hrtem)图(b)和选区电子衍射(saed)图(c)。

[0055]

图5为实施例1制得的ni

70

@bn的代表性stem图像。

[0056]

图6是对图4的代表性stem图像进行不同成分扫描得到的b、n和ni元素的图映射(mapping)图。

[0057]

图7为实施例1所得的mgh

2-5wt%ni

70

@bn的tem照片(图7a和图7b),其中,图7b中用圆圈圈出来部分为ni颗粒。

[0058]

图8为实施例1所得的mgh

2-5wt%ni

70

@bn的代表性stem图像。

[0059]

图9是对图7中的代表性stem图像进行不同成分扫描得到的b、n、mg和ni元素映射图。

[0060]

图10为实施例1-5和对比例1-2所得的掺杂不同催化剂的mgh2的dsc曲线(图10a),加热速率为10℃/min;以及实施例1和对比例1所得的mgh

2-ni

70

@bn和mgh

2-ni的热脱附(tpd)曲线(图10b),加热速率为5℃/min。

[0061]

图11为对比例1和实施例1所得的mgh

2-5 wt%ni(a)和mgh

2-5wt%ni

70

@bn(b)在不同温度下的等温加氢曲线,及mgh

2-5 wt%ni(c)和mgh

2-5wt%ni

70

@bn(d)在不同温度下的的等温脱氢曲线,用于吸收的初始氢气压力为3mpa,用于解吸的初始氢气压力为0.005mpa。

[0062]

图12为实施例1所得的mgh

2-5 wt%ni

70

@bn复合材料在275℃下从第1到第30次循环的等温加氢和脱氢循环动力学曲线(a),以及吸氢/解吸能力与循环次数的关系图(b)。

[0063]

图13是本发明实施例1所得的mgh

2-5 wt%ni

70

@bn在5、8、10和13℃/min不同升温速率下的dsc曲线(a),以及用于计算mgh

2-5 wt%ni

70

@bn的脱氢活化能的kissinger图(b)。

具体实施方式

[0064]

下面将结合说明书附图和本发明的实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

[0065]

本实施例下述实施例中,原料包括:市售镁粉(威豪,纯度99.9%),氮化硼(500nm,纯度99.9%),nicl2·

6h2o(分析纯,纯度98%,国药集团),乙二醇溶液(纯度>99%,阿拉丁),聚乙烯吡咯烷酮(pvp,阿拉丁),水合肼(浓度80%,阿拉丁)。

[0066]

针对本发明的六方氮化硼负载纳米镍粒子催化的镁基储氢材料,本发明采用粉末x射线衍射(xrd,arlx

‘

tra衍射仪,cu-kα辐射)识别该镁基储氢材料的相组成,并采用mdi jade6.0软件对数据进行分析;采用扫描电子显微镜(sem、蔡司g300)和高分辨率透射电子显微镜(hrtem、feitf20)对该镁基储氢材料的显微形貌和结构进行了检测;采用差示扫描量热计(dsc,taq2000)研究了在室温-500℃下不同加热速率(5、8、10和13℃/min)时该镁基储氢材料样品的脱氢行为,样品的吸放氢性能在西弗茨型仪器(grc,先进材料公司)上测量,解吸初始氢压力为0.005mpa,吸氢压力为3mpa。在储氢性能测试中,样品的处理在充满高纯度氩气(99.999%)的手套箱中进行。

[0067]

实施例1

[0068]

一种mgh

2-5%ni

70

@bn复合材料,其制备方法包括如下步骤:

[0069]

(1)ni

70

@bn催化剂的制备

[0070]

s1:称取氮化硼纳米片31.3mg和分散剂pvp 40mg放于烧杯中,在烧杯中加入40ml乙二醇溶液作为溶剂,对溶液进行机械搅拌和超声处理30min,使氮化硼纳米片完全分散于乙二醇溶液中得到溶液a;

[0071]

s2:量取20ml浓度为0.0622mol/l nicl2·

6h2o的乙二醇溶液,倒入溶液a中,超声处理30min后,磁力搅拌15min,使氮化硼纳米片充分浸渍,得到混合溶液b;

[0072]

s3:将烧杯置于70℃恒温水浴中,开始磁力搅拌;然后向溶液中滴加4ml作为还原剂的水合肼,滴加2.5mol/lnaoh溶液,调节ph在13左右,维持温度恒定30min进行反应,以使ni

2+

完全被还原为ni,得到黑色悬浊液c;这里,水合肼滴加4ml,即可保证10倍过量于ni

2+

,保证ni

2+

充分被还原;

[0073]

s4:将上述黑色悬浊液c进行抽滤,得到磁性黑色粉末,60℃在真空干燥箱中干燥24h,即为载镍量为70wt.%的六方氮化硼纳米片载镍复合物(理论总质量为104.33mg)。

[0074]

(2)mgh2的制备

[0075]

通过氢化燃烧合成法(hcs)合成mgh2,首先将mg粉从室温加热至580℃后保温2h,升温速率为10℃/min,随后关闭加热体系自然冷却至340℃并保温8h,反应过程中可调整压力始终保持氢压为2.0mpa;最后停止加热和氢气输入,自然冷却至室温,得到mgh2。

[0076]

(3)mgh

2-5%ni

70

@bn的制备

[0077]

按照质量百分比配方将ni

70

@bn加入到mgh2中,通过球磨法进行混合得到mgh

2-5%ni

70

@bn复合材料;其中,球料比为30:1,转速为400rpm,球磨10小时,每工作30min停止6min。

[0078]

本实施例制备得到的mgh

2-5%ni

70

@bn在125℃下25秒可以吸收5.34wt%氢气(图11b),275℃下1000秒脱氢量即可达到5%(图11d),mgh

2-5%ni

70

@bn的脱氢活化能为59.77kj/mol(图13b)。

[0079]

实施例2

[0080]

一种mgh

2-5%ni

40

@bn复合材料,其制备方法包括如下步骤:

[0081]

(1)ni

40

@bn催化剂的制备

[0082]

s1:称取氮化硼纳米片31.3mg和分散剂pvp 40mg放入烧杯中,加入40ml乙二醇溶

液作为溶剂,对溶液进行机械搅拌和超声处理30min,使氮化硼纳米片完全分散于乙二醇溶液中得到溶液a;

[0083]

s2:量取20ml浓度为0.0178mol/l浓度的nicl2·

6h2o乙二醇溶液,倒入溶液a中,超声处理30min后,磁力搅拌15min,使氮化硼纳米片充分浸渍,得到混合溶液b;

[0084]

s3:将烧杯置于70℃恒温水浴,开始磁力搅拌;然后向溶液中滴加4ml作为还原剂的水合肼,滴加2.5mol/lnaoh溶液调节ph在13左右,维持温度恒定30min进行反应,以使ni

2+

完全被还原为ni,得到黑色悬浊液c;

[0085]

s4:将上述黑色悬浊液c进行抽滤,得到磁性黑色粉末,60℃在真空干燥箱中干燥24h,即为载镍量为40wt.%的六方氮化硼纳米片载镍复合物(理论总质量为52.17mg)。

[0086]

(2)mgh2的制备

[0087]

通过氢化燃烧合成法(hcs)成mgh2,首先将镁粉从室温加热至580℃后保温2h,升温速率为10℃/min,随后关闭加热体系自然冷却至340℃并保温8h,反应过程中可调整压力始终保持氢压为2.0mpa;最后停止加热和氢气输入,自然冷却至室温,得到mgh2。

[0088]

(3)mgh

2-5%ni

40

@bn的制备

[0089]

按照质量百分比配方将ni

70

@bn加入到mgh2中,通过球磨法进行混合得到mgh

2-5%ni

40

@bn复合材料;其中,球料比为30:1,转速为400rpm,球磨10小时,每工作30min停止6min。

[0090]

本实施例制备得到的mgh

2-5%ni

40

@bn脱氢过程为两步脱氢,第一个脱氢峰值温度在290.9℃,第二个脱氢峰值温度在344.1℃(图10a)。

[0091]

实施例3

[0092]

一种mgh

2-5%ni

50

@bn复合材料,其制备方法包括如下步骤:

[0093]

(1)ni

50

@bn催化剂的制备

[0094]

s1:称取氮化硼纳米片31.3mg和分散剂pvp 40mg放入烧杯中,加入40ml乙二醇溶液作为溶剂,对溶液进行机械搅拌和超声处理30min,使氮化硼纳米片完全分散于乙二醇溶液中得到溶液a;

[0095]

s2:量取0.0265mol/l浓度的nicl2·

6h2o乙二醇溶液20ml,倒入溶液a中,超声处理30min后,磁力搅拌15min,使氮化硼纳米片充分浸渍,得到混合溶液b;

[0096]

s3:将烧杯置于70℃恒温水浴,开始磁力搅拌;然后向溶液中滴加4ml作为还原剂的水合肼,滴加2.5mol/lnaoh溶液调节ph在13左右,维持温度恒定30min,以使ni2+完全被还原为ni,得到黑色悬浊液c;

[0097]

s4:将上述黑色悬浊液c进行抽滤,得到磁性黑色粉末,60℃在真空干燥箱中干燥24h,即为载镍量为50wt.%的六方氮化硼纳米片载镍复合物(理论总质量为62.6mg)。

[0098]

(2)mgh2的制备

[0099]

通过氢化燃烧合成法(hcs)合成mgh2,首先将mg粉从室温加热至580℃后保温2h,升温速率为10℃/min,随后关闭加热体系自然冷却至340℃并保温8h,反应过程中可调整压力始终保持氢压为2.0mpa。最后停止加热和氢气输入,自然冷却至室温,得到mgh2。

[0100]

(3)mgh

2-5%ni

50

@bn的制备

[0101]

按照质量百分比配方将ni

50

@bn加入到mgh2中,通过球磨法进行混合得到mgh

2-5%ni

50

@bn复合材料;其中,球料比为30:1,转速为400rpm,球磨10小时,每工作30min停止6min。

[0102]

本实施例制备得到的mgh

2-5%ni

50

@bn脱氢过程为两步脱氢,第一个脱氢峰值温度

在279.3℃,第二个脱氢峰值温度在361.1℃(图10a)。

[0103]

实施例4

[0104]

一种mgh

2-5%ni

60

@bn复合材料,其制备方法包括如下步骤:

[0105]

(1)ni

60

@bn催化剂的制备

[0106]

s1:称取氮化硼纳米片31.3mg和分散剂pvp 40mg放入烧杯中,加入40ml乙二醇溶液作为溶剂,对溶液进行机械搅拌和超声处理30min,使氮化硼纳米片完全分散于乙二醇溶液中得到溶液a;

[0107]

s2:量取0.04mol/l浓度的nicl2·

6h2o乙二醇溶液20ml,倒入溶液a中,超声处理30min后,磁力搅拌15min,使氮化硼纳米片充分浸渍,得到混合溶液b;

[0108]

s3:将烧杯置于73℃恒温水浴,开始磁力搅拌;然后向溶液中滴加4ml作为还原剂的水合肼,滴加2.5mol/lnaoh溶液(1g,10ml),调节ph在13左右,维持温度恒定30min,以使ni

2+

完全被还原为ni,得到黑色悬浊液c;

[0109]

s4:将上述黑色悬浊液c进行抽滤,得到磁性黑色粉末,60℃在真空干燥箱中干燥24h,即为载镍量为60wt.%的六方氮化硼纳米片载镍复合物(理论总质量为78.253mg)。

[0110]

(2)mgh2的制备

[0111]

通过氢化燃烧合成法(hcs)合成mgh2,首先将镁粉从室温加热至580℃后保温2h,升温速率为10℃/min,随后关闭加热体系自然冷却至340℃并保温8h,反应过程中可调整压力始终保持氢压为2.0mpa。最后停止加热和氢气输入,自然冷却至室温,得到mgh2。

[0112]

(3)mgh

2-5%ni

60

@bn的制备

[0113]

按照质量百分比配方将ni

60

@bn加入到mgh2中,通过球磨法进行混合得到mgh

2-5%ni

60

@bn复合材料;其中,球料比为30:1,转速为400rpm,球磨10小时,每工作30min停止6min。

[0114]

本实施例制备得到的mgh

2-5%ni

60

@bn脱氢过程为两步脱氢,第一个脱氢峰值温度在280.5℃,第二个脱氢峰值温度在356.2℃(图10a)。

[0115]

实施例5

[0116]

一种mgh

2-5%ni

80

@bn复合材料,其制备方法包括如下步骤:

[0117]

(1)ni

80

@bn催化剂的制备

[0118]

s1:称取氮化硼纳米片31.3mg和分散剂pvp 40mg放入烧杯中,加入40ml乙二醇溶液作为溶剂,对溶液进行机械搅拌和超声处理30min,使氮化硼纳米片完全分散于乙二醇溶液中得到溶液a;

[0119]

s2:量取0.1067mol/l浓度的nicl2·

6h2o乙二醇溶液20ml,倒入溶液a中,超声处理30min后,磁力搅拌15min,使氮化硼纳米片充分浸渍,得到混合溶液b;

[0120]

s3:将烧杯置于70℃恒温水浴,开始磁力搅拌;然后向溶液中滴加4ml作为还原剂的水合肼,滴加2.5mol/lnaoh溶液(1g,10ml),调节ph在13左右,维持温度恒定30min,以使ni2+完全被还原为ni,得到黑色悬浊液c;

[0121]

s4:将上述黑色悬浊液c进行抽滤,得到磁性黑色粉末,60℃在真空干燥箱中干燥24h,即为载镍量为80wt.%的六方氮化硼纳米片载镍复合物(理论总质量为156.5mg)。

[0122]

(2)mgh2的制备

[0123]

通过氢化燃烧合成法(hcs)合成mgh2,首先将镁粉从室温加热至580℃后保温2h,升温速率为10℃/min,随后关闭加热体系自然冷却至340℃并保温8h,反应过程中可调整压

力始终保持氢压为2.0mpa。最后停止加热和氢气输入,自然冷却至室温,得到mgh2。

[0124]

(3)mgh

2-5%ni

80

@bn的制备

[0125]

按照质量百分比配方将ni

80

@bn加入到mgh2中,通过球磨法进行混合得到mgh

2-5%ni

80

@bn复合材料;其中,球料比为30:1,转速为400rpm,球磨10小时,每工作30min停止6min。

[0126]

本实施例制备得到的mgh

2-5%ni

80

@bn脱氢过程为一步脱氢,脱氢峰值温度在279.7℃(图10a)。

[0127]

对比例1

[0128]

一种mgh

2-5%ni复合材料,其制备方法包括如下步骤:

[0129]

(1)ni催化剂的制备

[0130]

s1:称取分散剂pvp 40mg放入烧杯中,加入40ml乙二醇溶液作为溶剂,对溶液进行机械搅拌和超声处理30min,得到溶液a;

[0131]

s2:量取0.0622mol/l浓度的nicl2·

6h2o乙二醇溶液20ml,倒入溶液a中,超声处理30min后,磁力搅拌15min,使氮化硼纳米片充分浸渍,得到混合溶液b;

[0132]

s3:将烧杯置于70℃恒温水浴,开始磁力搅拌;然后向溶液中滴加4ml作为还原剂的水合肼,滴加2.5mol/lnaoh溶液调节ph在13左右,维持温度恒定30min,以使ni

2+

完全被还原为ni,得到黑色悬浊液c;

[0133]

s4:将上述黑色悬浊液c进行抽滤,得到磁性黑色粉末,60℃在真空干燥箱中干燥24h,即为纯镍;

[0134]

(2)mgh2的制备

[0135]

通过氢化燃烧合成法(hcs)合成mgh2,首先将镁粉从室温加热至580℃后保温2h,升温速率为10℃/min,随后关闭加热体系自然冷却至340℃并保温8h,反应过程中可调整压力始终保持氢压为2.0mpa。最后停止加热和氢气输入,自然冷却至室温,得到mgh2。

[0136]

(3)mgh

2-5%ni的制备

[0137]

按照质量百分比配方将ni加入到mgh2中,通过球磨法进行混合得到mgh

2-5%ni复合材料;其中,球料比为30:1,转速为400rpm,球磨10小时,每工作30min停止6min。

[0138]

本实施例制备得到的mgh

2-5%ni脱氢过程为两步脱氢,第一个脱氢峰值温度在278.5℃,第二个脱氢峰值温度在337.4℃(图10a)。在125℃下1500秒可以吸收4.31wt%氢气(图11b),275℃下2800秒脱氢量达到5%(图11d)。

[0139]

对比例2

[0140]

一种mgh

2-5%bn复合材料,其制备方法包括如下步骤:

[0141]

(1)mgh2的制备

[0142]

通过氢化燃烧合成法(hcs)成mgh2,首先将镁粉从室温加热至580℃后保温2h,升温速率为10℃/min,随后关闭加热体系自然冷却至340℃并保温8h,反应过程中可调整压力始终保持氢压为2.0mpa;最后停止加热和氢气输入,自然冷却至室温,得到mgh2。

[0143]

(2)mgh

2-5%bn的制备

[0144]

按照质量百分比配方将氮化硼纳米片加入到mgh2中,通过球磨法进行混合得到mgh

2-5%bn复合材料;其中,球料比为30:1,转速为400rpm,球磨10小时,每工作30min停止6min。

[0145]

本实施例制备得到的mgh

2-5%bn脱氢过程为一步脱氢,脱氢峰值温度在400.8℃

(图10a)。

[0146]

复合材料的结构与性能

[0147]

对实施例1-5和对比例1-2中制备的镁基储氢材料进行结构与性能的检测,图1为实施例1-5中制备得到的不同催化剂的xrd图谱。图2为实施例1制得的ni

70

@bn的rietveld分析结果和组成相的布拉格峰位置(xrd精修)图,其中,rf和x2是判断精修拟合度的参数;从上到下:ni 74.6wt%,bn 25.4wt%。

[0148]

由图1可观察到h-bn和ni两相,表明高结晶度的镍基催化剂的成功合成,从图2可知,ni的含量计算为74.6%,bn的含量计算为25.4wt%,与理论设计值较为吻合。

[0149]

图3为bn(图3a)、对比例1制备的纯ni(图3b)和实施例1(图3c)制备的ni

70

@bn的sem图。从图3中可以看出bn纳米片尺寸为200-500nm(图3a),未加入bn的纯镍粒径在100nm左右,团聚严重(图3b);而引入了bn分散介质后,镍颗粒得到细化,直径<30nm,分散性良好(图3c)。

[0150]

图4为实施例1制得的ni

70

@bn的tem图(a)、hrtem图(b)和saed图(c)。图5为为实施例1制得的ni

70

@bn的代表性stem图像。图6是对图4的代表性stem图像进行不同成分扫描得到的b、n和ni元素的图映射(mapping)图。从图4a中可以看到负载在bn纳米片上的镍颗粒相对均匀,hrtem图(图4b)和saed图(图4b)进一步确定了bn和ni的存在,图6中b、n和ni的元素映射图也显示出各个元素分布的相对弥散。

[0151]

图7为实施例1所得的mgh

2-5 wt%ni

70

@bn的tem照片(图7a和图7b)。图8为实施例1所得的mgh

2-5 wt%ni

70

@bn的代表性stem图像。图9是对图7中的代表性stem图像进行不同成分扫描得到的b、n、mg和ni元素映射图。由图7-8可以看出,ni

70

@bn在球磨的应力作用下转变为层状,均匀地覆盖在mgh2表面。由图9可以看出,各元素分散较好,没有明显聚集。

[0152]

图10为实施例1-5和对比例1-2所得的掺杂不同催化剂的mgh2的dsc曲线(图10a),加热速率为10℃/min;以及实施例1和对比例1所得的mgh

2-ni

70

@bn和mgh

2-ni的热脱附曲线(图10b),加热速率为5℃/min。其中,吸氢时初始氢压为3mpa,脱氢时初始氢压为0.005mpa。

[0153]

由图10a可以看出,对比例1中得到的mgh

2-ni复合材料存在2个脱氢峰值温度,分别为337.4℃和278.5℃,说明mgh

2-ni复合材料的脱氢过程为二级脱氢;对比例2中得到的mgh

2-bn复合材料的脱氢峰值温度为400.8℃。实施例2-4中得到mgh

2-5%ni

40

@bn、mgh

2-5%ni

50

@bn和mgh

2-5%ni

60

@bn均存在2个脱氢峰值温度。实施例1、5中得到mgh

2-5%ni

70

@bn和mgh

2-5%ni

80

@bn均仅存在1个脱氢峰值温度。由此可以看出,采用本发明的技术方案得到的mgh

2-5%ni

x

@bn复合材料,随着载镍量增大,脱氢峰前移,达到载镍量70%时,脱氢性能最佳,并且脱氢双峰消失,脱氢行为转为一步脱氢,脱氢峰值温度为277.7℃;达到载镍量80%时,脱氢峰值温度为279.7℃。

[0154]

由图10b可以看出,mgh

2-5 wt%ni

70

@bn起始和结束脱氢温度及容量都要优于mgh

2-5 wt%ni。

[0155]

图11为对比例1和实施例1所得的mgh

2-5wt%ni(a)和mgh

2-5wt%ni

70

@bn(b)在不同温度下的等温加氢曲线,及mgh

2-5 wt%ni(c)和mgh

2-5wt%ni

70

@bn(d)在不同温度下的的等温脱氢曲线,用于吸收的初始氢气压力为3mpa,用于解吸的初始氢气压力为0.005mpa。

[0156]

从图11可以看出,mgh

2-5wt%ni

70

@bn无论是容量还是速率都要显著好于mgh

2-5wt%ni。mgh

2-5wt%ni

70

@bn在125℃下25秒可以吸收5.34wt%氢气(图11b),275℃下1000

秒脱氢量即可达到5%(图11d)。mgh

2-5wt%ni在125℃下1500秒可以吸收4.31wt%氢气(图11a),275℃下2800秒脱氢量达到5%(图11c)

[0157]

图12为实施例1所得的mgh

2-5 wt%ni

70

@bn复合材料在275℃下从第1到第30次循环的等温加氢和脱氢循环动力学曲线(a),以及吸氢/解吸能力与循环次数的关系图(b)。

[0158]

由图12可以看出,在275℃下30个吸放氢循环后动力学和容量基本未变,平均每循环储氢容量衰减仅约0.11%。

[0159]

图13是本发明实施例1所得的mgh

2-5 wt%ni

70

@bn在5、8、10和13℃/min不同升温速率下的dsc曲线(a),以及用于计算mgh

2-5 wt%ni

70

@bn的脱氢活化能的kissinger图(b)。

[0160]

由图13可以得出,通过基辛格方程不同升温速率下拟合得到的mgh

2-5wt%ni

70

@bn的脱氢活化能为59.77kj/mol,远低于纯mgh2的160kj/mol。

[0161]

综上分析,本发明采用六方氮化硼负载纳米镍粒子制备得到ni

70

@bn催化剂,通过调节催化剂负载镍的含量,能够获得各物相分布均匀、具有最佳催化活性的催化剂,使得改性后的氢化镁具有较低的脱氢活化能(例如,59.77kj/mol),从而使其在快速提高吸放氢动力学的同时仍能保持较高容量,并且拥有极佳的循环稳定性;且该催化剂制备工艺简单,具有较大的发展空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1