无机聚合物预浸料的制备方法及应用其制备复合材料

1.本发明属于复合材料领域,具体涉及一种低温制备高温服役无机聚合物预浸料的制备方法及应用其制备复合材料。

背景技术:

2.连续纤维增强复合材料具有高比强、高比模量、抗疲劳、耐腐蚀等优异性能,在航空航天、汽车、建筑、能源、化工等领域得到广泛的应用。例如在波音787客机上,复合材料的应用量可达50%以上。但目前工艺成熟应用广泛的树脂基复合材料,由于其耐高温性能差、高温易老化、易燃、基体硬度较低易磨损等缺陷使其难以满足严苛环境下的服役需求,陶瓷基复合材料以其优异的高温性能、高硬度、环境稳定性高等优势受到广泛的关注,并在高速飞行器热防护、航空发动机、商用飞机防火、汽车内燃机等领域替代树脂基复合材料得到应用。目前连续纤维增强陶瓷基复合材料的制备方法主要为先驱体浸渍裂解法、浆料浸渍烧结法、反应熔渗法、化学气相渗透法,其制备过程不仅需要较高烧结温度,而且制备周期长,工艺设备复杂成本高,大大限制了其大规模应用。

3.无机聚合物是一种可在较低温度下(400℃以内)固化制备,并在1000~1800℃保持稳定较高性能的新型陶瓷材料,具备低成本低温制备、高性能高温使用的潜力,因此受到广泛关注。但目前以其为基体制备复合材料时依然使用陶瓷基复合材料制备方式,多数采用浆料浸渍烧结或人工手糊层铺的方式进行制备成型,制备复合材料工艺复杂、多次浸渍基体浆料浪费较大、超大尺寸成型困难、难以进行自动化生产等问题,除此之外还面临人工手糊过程造成成品材料性能稳定性较差等问题,因此很大程度上限制了其大规模实际应用。

技术实现要素:

4.本发明的目的是为了解决现有陶瓷基复合材料制备工艺复杂、成本高、难以自动化生产以及成品材料性能稳定性差的问题,而提供一种无机聚合物预浸料的制备方法及应用其制备复合材料。

5.本发明无机聚合物预浸料的制备方法按下列步骤实现:

6.一、无机聚合物胶液制备:

7.按照磷铝元素摩尔比为1~8:1将磷源、铝源加入溶剂中混合均匀,得到混合溶液,然后加入占混合溶液0.02~2wt%的改性剂,在50℃~150℃下继续搅拌,降温后得到无机聚合物胶液;

8.二、纤维增强体预处理:

9.对纤维增强体进行预处理,得到预处理后的纤维增强体;

10.三、无机聚合物浆料制备:

11.向无机聚合物胶液加入占胶液质量15%~50%的固化剂,球磨混合均匀,得到无机聚合物浆料;

12.四、纤维预浸料的制备:

13.将无机聚合物浆料倒入浸胶槽中,牵引预处理后的纤维增强体通过浸胶槽浸胶,经过烘干、冷却后得到无机聚合物预浸料(片);

14.其中步骤一所述的磷源为磷酸或者五氧化二磷,铝源为氢氧化铝、硝酸铝、氯化铝或者铝的金属醇盐;改性剂为氧化锌、氧化镁、氧化铬、氧化硼、氧化钙、氢氧化铬、氢氧化钙、氢氧化镁中的一种或多种混合物;所述的固化剂为二硅化钼、二硅化铪、氧化硅、氧化铝、氮化硅、氮化铝、氮化硼、碳化硅、碳化铪、碳化钽中的一种或多种混合物。

15.本发明改性剂的加入一方面会使浆料经烘干脱水后,表面交联呈现致密且有韧性的薄膜阻止内部溶剂的进一步挥发,室温下使得浆料呈现半固化状态,表面不沾手且具有一定强度韧性,利于预浸片的设置和保存,另一方面成膜后的浆料在60℃~120℃处理时,内部水分扩散至表面,使得交联的分子链部分水解且温度升高分子链易于运动,从而具有较高塑性,兼容自动铺带铺丝仪器,实现预浸料的成型。所选用固化剂,室温下不与混合溶液反应,从而浆料室温下呈现半固化状态而在300℃以上开始参与反应并促进浆料固化陶瓷化过程从而实现预浸料低温固化兼容热压罐、模压等各类树脂基复材固化手段,实现复合材料低温固化高温服役使用。

16.应用无机聚合物预浸料制备复合材料的方法按下列步骤实现:

17.将无机聚合物预浸料铺放,加热加压成型固化,得到无机聚合物复合材料。

18.本发明利用制备的无机聚合物浆料室温下交联成膜半固化的特性,制备了一种新型陶瓷预浸料,兼容现有树脂基复合材料自动铺带自动铺丝工艺,可实现大尺寸复杂形状自动化生产,除此之外此预浸料可实现低温低成本制备,高温高性能使用,大大降低制备成本。特别的本发明制备出的预浸料仅需密封储存,储存条件简单与树脂基复合材料预浸料相似,并且此预浸料储存期长可储存两年以上保持性能稳定。

19.本发明有效解决了现有制备工艺复杂,原料浪费、制备工期长、成本高等劣势,对无机聚合物基复合材料的快速低成本制备及在商业领域的推广应用有重要意义。

附图说明

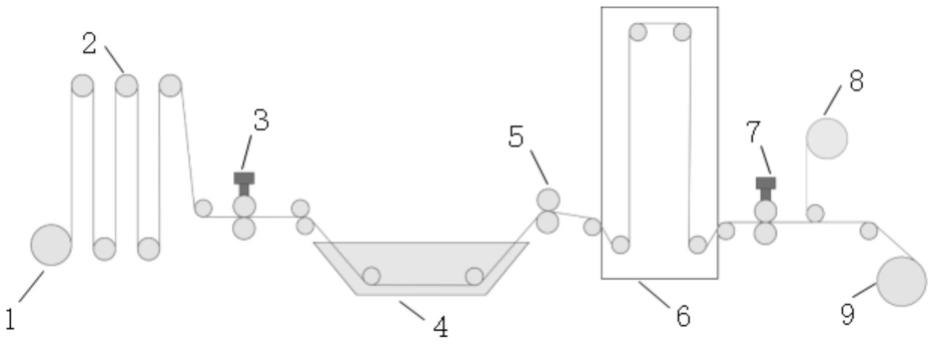

20.图1为本发明无机聚合物预浸料的制备工艺示意图,其中1代表放布辊,2代表贮布装置,3代表前牵引辊,4代表浸胶槽,5代表挤胶辊,6代表预固化炉,7代表后牵引辊,8代表放pe膜或者离型纸,9代表收卷预浸料辊;

21.图2为实施例一得到复合材料层合板在三处不同位置的介电常数测试图;

22.图3为实施例一得到复合材料层合板在三处不同位置的介电损耗测试图;

23.图4为应用实施例二得到的复合材料显微形貌图;

24.图5为实施例二得到的无机聚合物预浸料的宏观形貌图。

具体实施方式

25.具体实施方式一:本实施方式无机聚合物预浸料的制备方法按下列步骤实施:

26.一、无机聚合物胶液制备:

27.按照磷铝元素摩尔比为1~8:1将磷源、铝源加入溶剂中混合均匀,得到混合溶液,然后加入占混合溶液0.02~2wt%的改性剂,在50℃~150℃下继续搅拌,降温后得到无机

聚合物胶液;

28.二、纤维增强体预处理:

29.对纤维增强体进行预处理,得到预处理后的纤维增强体;

30.三、无机聚合物浆料制备:

31.向无机聚合物胶液加入占胶液质量15%~50%的固化剂,球磨混合均匀,得到无机聚合物浆料;

32.四、纤维预浸料的制备:

33.将无机聚合物浆料倒入浸胶槽中,牵引预处理后的纤维增强体通过浸胶槽浸胶,经过烘干、冷却后得到无机聚合物预浸料(片);

34.其中步骤一所述的磷源为磷酸或者五氧化二磷,铝源为氢氧化铝、硝酸铝、氯化铝或者铝的金属醇盐;改性剂为氧化锌、氧化镁、氧化铬、氧化硼、氧化钙、氢氧化铬、氢氧化钙、氢氧化镁中的一种或多种混合物;所述的固化剂为二硅化钼、二硅化铪、氧化硅、氧化铝、氮化硅、氮化铝、氮化硼、碳化硅、碳化铪、碳化钽中的一种或多种混合物。

35.本实施方式改性剂也可溶于甲醇或者乙醇后再加入混合溶液中。

36.本实施方式步骤二纤维处理过程可在预浸料制备前单独完成,也可在图1所示的工艺流程中在前牵引辊与浸胶槽间添加纤维处理设备与预浸料的制备同时完成。如图1所示,纤维增强体在牵引辊的作用下经过浸胶槽浸胶处理,然后在预固化炉中预固化,贴附pe膜或者离型纸后收卷。

37.本实施方式利用无机聚合物浆料低温预固化、高温处理后续固化的特性,提供一种可结合自动铺带、自动铺丝工艺的无机聚合物预浸料及其复合材料的制备方法,从而实现耐高温无机聚合物基复合材料低成本低温自动化制备。

38.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一所述的溶剂为甲醇、乙醇、丙醇、去离子水中的一种或多种混合溶剂。

39.具体实施方式三:本实施方式与具体实施方式一或二不同的是步骤一中加入占混合溶液0.03~1wt%的改性剂。

40.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤一中固化剂为质量比3:1的氧化铝与氧化硅的混合物,或者固化剂为质量比1:1的氧化铝与氮化硅的混合物。

41.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤二中所述的纤维增强体为碳纤维、石英纤维、玻璃纤维、氧化铝纤维、氮化硅纤维、氮化硼纤维、莫来石纤维、硼纤维、有机树脂纤维的二维织物或纤维毡。

42.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤二中所述的预处理为热处理、阳极氧化处理、酸蚀碱蚀处理或者表面处理剂浸渍处理。

43.具体实施方式七:本实施方式与具体实施方式六不同的是所述的热处理是在氧气、氮气或氩气环境下以300℃~1500℃的温度进行热处理。

44.本实施方式热处理主要是除去纤维表面浸润剂,氧气气氛下处理可以在纤维表面得到含氧基团,氩气氮气条件下会在纤维表面有层裂解碳,是一种纤维表面处理方式。

45.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是步骤四中控制牵引速度为0.2~10m/min。

46.本实施方式调整胶辊辊刀间距0.05~1mm控制预浸料基体含量,而后经25℃~100℃烘干部分水分,最后冷却复合pe膜或离型纸收卷得到无机聚合物预浸料,预浸料用非渗透性密封袋保存。

47.具体实施方式九:本实施方式应用无机聚合物预浸料制备复合材料的方法按下列步骤实现:将无机聚合物预浸料铺放,加热加压成型固化,得到无机聚合物复合材料。

48.本实施方式无机聚合物预浸料的铺放温度为60~120℃。

49.具体实施方式十:本实施方式与具体实施方式九不同的是采用自动铺带机或者自动铺丝机将无机聚合物预浸料裁剪铺放。

50.具体实施方式十一:本实施方式与具体实施方式九不同的是采用热压罐、真空袋或模压成型固化。

51.具体实施方式十二:本实施方式与具体实施方式九至十一之一不同的是固化工艺为以0.1~5℃/min升温至300~500℃保温2~48h,固化过程中施加0.05~5mpa压力。

52.具体实施方式十三:本实施方式与具体实施方式九不同的是固化过程在惰性气氛(氮气或氩气)中固化。

53.实施例一:本实施例无机聚合物预浸料的制备方法按下列步骤实施:

54.一、无机聚合物胶液制备:

55.按照磷铝元素摩尔比为4.1:1将磷源、铝源加入去离子水中,在120℃下混合均匀澄清,得到溶质含量为55wt%的混合溶液,然后加入占混合溶液0.05wt%的改性剂,在130℃下搅拌澄清降温至室温,高温搅拌过程均采用冷凝管回流装置,得到无机聚合物胶液;

56.二、纤维增强体预处理:

57.对石英纤维二维平纹织物增强体在600℃空气气氛下处理0.5h,得到预处理后的纤维增强体;

58.三、无机聚合物浆料制备:

59.向无机聚合物胶液加入占胶液质量50wt%的氧化铝固化剂,球磨混合均匀,得到无机聚合物浆料;

60.四、纤维预浸料的制备:

61.将无机聚合物浆料倒入浸胶槽中,以2m/min牵引速度牵引步骤二中所述预处理后的纤维增强体通过浸胶槽浸胶,调整胶辊辊刀间距0.15mm,经80℃烘干部分水分,最后冷却复合pe膜或离型纸收卷得到无机聚合物预浸料,预浸料用非渗透性密封袋保存;

62.其中步骤一所述的磷源是磷酸;铝源是氢氧化铝,改性剂为氧化铬与甲醇按质量比1:1的混合物。

63.应用实施例一:本实施例应用无机聚合物预浸料制备复合材料的方法按下列步骤实现:

64.将无机聚合物预浸料按80cm

×

80cm

×

2cm形状进行人工剪裁铺放,预浸料裁剪铺放完成,通过模压成型固化,固化工艺为以0.1℃/min升温至300℃保温4h,固化过程中60℃开始施加压力,压力3mpa压力,得到复合材料毛坯,对复合材料毛坯进行裁剪机械加工即得到复合材料层合板。

65.本实施例得到复合材料层合板,拉伸强度可达40mpa,抗弯强度可达125mpa,并且本实施例得到复合材料具有良好的介电性能,可当作高温透波材料使用,其平板三处不同

位置室温不同电磁波频率下介电常数与介电损耗如图2和图3所示。

66.实施例二:本实施例无机聚合物预浸料的制备方法按下列步骤实施:

67.一、无机聚合物胶液制备:

68.按照磷铝元素摩尔比为5:1将磷源、铝源加入去离子水中,在120℃下混合均匀澄清,得到溶质含量为47.6wt%的混合溶液,然后加入占混合溶液0.03wt%的氧化锌改性剂,在120℃下搅拌澄清降温至室温,得到无机聚合物胶液;

69.二、纤维增强体预处理:

70.将碳纤维二维平纹织物增强体经68wt%浓硝酸室温处理6h,得到预处理后的纤维增强体;

71.三、无机聚合物浆料制备:

72.向无机聚合物胶液加入占胶液质量20wt%的氧化硅固化剂,球磨混合均匀,得到无机聚合物浆料;

73.四、纤维预浸料的制备:

74.将无机聚合物浆料倒入浸胶槽中,以2m/min牵引速度牵引步骤二中所述预处理后的纤维增强体通过浸胶槽浸胶,调整胶辊的辊刀间距0.15mm,经80℃烘干部分水分,最后冷却复合pe膜或离型纸收卷得到无机聚合物预浸料,预浸料用非渗透性密封袋保存;

75.其中步骤一所述的磷源是磷酸;铝源是氢氧化铝。

76.应用实施例二:本实施例应用无机聚合物预浸料制备复合材料的方法按下列步骤实现:将无机聚合物预浸料按40cm

×

40cm

×

2cm形状进行人工剪裁,裁剪后的纤维预浸片如图5所示,预浸料裁剪铺放完成后,通过热压罐成型固化,固化工艺:在氮气条件下,以0.1℃/min升温至500℃保温4h,固化过程中100℃开始施加压力,压力为3mpa,得到复合材料毛坯,对复合材料毛坯进行裁剪机械加工,即得到复合材料层合板。

77.本实施例得到复合材料层合板,室温拉伸强度可达260mpa,室温抗弯强度可达300mpa,复合材料典型显微形貌如图3所示。

78.实施例三:本实施例与应用实施例二不同的是利用自动铺带机进行裁剪铺放,铺放尺寸约10m

×

7m的异型平板,铺放温度为90℃。

79.本实施例实现了大尺寸异性陶瓷基复合材料预浸料的自动化铺层。

80.实施例四:本实施例与应用实施例一不同的是利用自动铺丝机进行裁剪铺放,铺放温度为30℃,铺丝形状为底部直径2m,高6m的异形椎体,且采用热压罐固化。

81.本实施例实现了大尺寸大曲率陶瓷基复合材料预浸料的自动化铺放。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1