三氧化钼纳米片负载四氧化三铁磁性纳米颗粒的制备方法与流程

1.本发明属于生物医学领域,具体涉及三氧化钼纳米片负载四氧化三铁磁性纳米颗粒制备方法和应用,特别涉及利用三氧化钼纳米片负载四氧化三铁磁性纳米颗粒在生物医学靶向运输标记方面的应用。

背景技术:

2.1861年,随着胶体化学的建立,科学家们开始了对直径为1~100nm的粒子体系的研究工作。1990年7月,第一届国际纳米科学与纳米技术会议上首次提出“纳米技术”这一新概念。与块体材料相比,纳米材料往往表现出奇特的物理和化学性质。例如,当fe3o4颗粒的粒径小于一个特定值时,其磁性会由铁磁性转变为超顺磁性。纳米技术的发展为材料的研究和推广提供了一种有效手段,它是物理学、化学、材料学、生物学及电子学等多学科交叉产生的新分支学科。

3.在纳米材料中,超顺磁纳米颗粒是近几十年研究的热点之一,其广泛应用于医药、航天、催化、环境和数据存储等各个领域,其中超顺磁氧化铁纳米颗粒以毒性低、性质稳定等特点而备受关注。目前,超顺磁氧化铁纳米颗粒的合成方法主要有共沉淀法、高温分解有机前躯体法和乳液法等。以上方法的共同缺点是新制备的氧化铁纳米颗粒很不稳定,容易团聚、沉降,不能满足特殊的溶解性要求。因此,需要通过表面修饰对制备的纳米颗粒进行保护,提高其稳定性,优化其物理或化学性能,赋予其更多功能。

4.从上世纪70年代开始,超顺磁纳米颗粒因其优异的物理和化学性质而被广泛应用于医药、航天、催化、环境和数据存储等各个领域。尤其是在医药领域,无论是在体内(如核磁成像、靶向载药和肿瘤治疗等)还是在体外(如磁分离、磁性探针及磁转染等)超顺磁纳米颗粒都有着广泛的应用前景。

5.理想情况下,载有药物的纳米颗粒进入生物体内后,应定向集中于目标区域,通过简单的自由扩散或酶催化以及生理环境的改变(如温度和ph等,将载带药物释放到病变部位。这样的用药方式可以减少毒副作用、降低药物的用量、提高药物的效率,能够最大程度的避免杀死正常细胞,被形象地称为“生物导弹”技术。世界上第一例应用磁性药物靶向治疗的临床试验是由德国的ltibbe等人在1994年7月至1995年1月期间完成的,结果表明患者对磁性靶向药物的耐受性非常好。mitra等人制成一种磁性微球,在外磁场作用下药物定位于病变区,能够减轻化疗药物对脏器的毒副作用。相比其他的聚合物基载药系统,超顺磁纳米颗粒在定向载药方面具有很多优势:(1)通过外部磁场可以对药物进行定向输送;(2)在交变磁场中超顺磁纳米颗粒可以产热,从而实现药物的可控释放,而且药物治疗与磁热治疗联合使用可以达到双重治疗效果;(3)通过核磁共振成像可以监控药物输运情况。所以超顺磁纳米颗粒是理想的载药平台。

6.局域表面等离子体共振(lspr)是导电材料在电磁波照射下,载流子的集体振荡所产生的显著尺寸效应,表现出体对应材料的强光吸收。得益于等离子体纳米粒子表面附近的大电场增强,非线性光学(nlo)响应可以显著改善,从而增强nlo效应,如谐波产生、表面

增强光谱和非线性吸收。特别是,超快和强大的nlo响应等离子体纳米结构的快速热化和冷却电荷携带被广泛利用在强度和相位调制高速光学数据处理和生成超短激光脉冲在可见和红外光谱区域。电致变色是指材料的光学性能在外加电场的作用下,由于电场的原因,材料发生氧化还原反应,使材料的光反射率、透过率或者吸收率发生变化,从而使其颜色发生改变,而这种颜色的变化可以受到外加电场的控制,其中moo3的变色是通过mo的变价引起光的吸收,电子和离子同时注入到晶格的间隙中,从而产生着色,着色过程可用以下方程式表示:moo3+xa

+

+xe-→

axmoo3式中x在0到1之间,a

+

为li

+

、h

+

、k

+

、na

+

等阳离子。a

+

的掺入使得部分mo

6+

被还原为mo

5+

,而电子e-由于吸收了光子能量而处于激发态,从而在mo

5+

与mo

6+

的离子能级之间迁移,这个电子迁移并吸收光子能量的过程会导致着色。基于层状moo3电致变色系统的智能窗和光学显示器已经被科学家们研究了超过三十年。在包含有例如h

+

、li

+

、na

+

等阳离子的电解液中加入低电压时,这些系统中moo3的透光率可以被持续稳定地进行转换。

技术实现要素:

7.本发明所要解决的技术问题是提供了一种三氧化钼纳米片负载四氧化三铁磁性纳米颗粒的制备方法,该方法取材方便、工艺操作简单、成本低、饱和磁化强度强度大、极好的水溶性,是一种低能耗、高效率的生物靶向运输标记技术。

8.为解决上述的技术问题,本发明提供了一种三氧化钼纳米片负载小尺寸磁性纳米颗粒的制备方法,其特征在于:包括以下步骤:

9.s1:四氧化三铁纳米颗粒的制备及修饰:按比例取二价铁盐和三价铁盐并将取得的混合物溶解在由水和乙醇所组成的溶液中,加入peg2000均匀搅拌,搅拌后的混合液倒入圆底烧瓶中并将圆底烧瓶置于油浴锅中进行反应,反应完成后倒出生成物反复用水洗涤,反应物再放入真空烘箱热干,干燥得peg修饰的10nm四氧化三铁纳米颗粒;

10.s2:三氧化钼纳米片的制备:将微米级别的三氧化钼粉末放入玛瑙研钵中进行研磨,将研磨好的粉末分散在由乙醇和h2o所组成的混合溶液中,然后通过超声溶解装置对分散体进行强超声处理,超声处理后的溶液倒入离心管中进行离心处理,去除离心管底部沉淀,取出含有三氧化钼纳米片的上清液,采用紫外灯对已脱落的三氧化钼纳米片进行光子掺杂;

11.s3:三氧化钼纳米片与四氧化三铁纳米颗粒的复合:取peg修饰的四氧化三铁纳米颗粒放入三氧化钼纳米片分散液中并通过超声溶解装置进行超声搅拌溶解,滴入氨水调节ph搅拌8小时反应,反应后洗涤至中性,室温干燥得三氧化钼纳米片负载磁性纳米颗粒。

12.进一步:所述的步骤s1中二价铁盐和三价铁盐为四水合氯化亚铁和六水合三氯化铁或六水合硝酸亚铁和九水合硝酸铁中的一种,其中二价铁盐与三价铁盐中铁元素的摩尔配比为1:1.75,所述的水和乙醇的体积配比为1:1。

13.又进一步:所述的步骤s1中搅拌均匀后的混合液先通过加入氨水进行ph调节,ph调节后倒入圆底烧瓶中,给圆底烧瓶上接冷凝管并在充入氮气保护后置于油浴锅中进行反应。

14.又进一步:所述的步骤s1中加入的peg2000与二价铁盐中铁元素的摩尔比为1:9.87。

15.又进一步:所述的步骤s2中将微米级别的三氧化钼粉末放入玛瑙研钵中进行研磨的时间为20min。

16.又进一步:所述的步骤s2中的分散体通过ti金属探针在混合液中进行超声。

17.又进一步:所述的步骤s2和步骤s3中的超声溶解装置包括工作台、底座、升降台、超声机头和ti金属探针,所述的工作台通过设置在底部四个角落的立柱水平固定在底座上,所述的升降台通过高度调节机构设置在工作台上并且其的顶部开设有用于放置分散容器的凹槽,所述超声机头通过旋转机构连接在工作台上,所述的ti金属探针可拆卸地安装在超声机头上并通过旋转机构运至分散容器的上方,并通过高度调节机构提升升降台使ti金属探针伸入至分散容器内,所述工作台顶部的左右两端还分别设置有冲洗罐体和ti金属探针更换工位,所述的ti金属探针通过旋转机构依次运至冲洗罐体和ti金属探针更换工位的正上方,所述ti金属探针更换工位一侧的工作台的顶部还设置有ti金属探针存放架。

18.又进一步:所述的高度调节机构包括升降电动缸和导柱,所述的导柱设置有四根,四根导柱竖直固定在工作台上,四根导柱穿过升降台并与其活动连接,所述的升降电动缸也设置在工作台上并且其的出轴端连接在升降台的底部,所述的升降台通过升降电动缸的驱动上下滑动连接在四根导柱上。

19.又进一步:所述的超声机头是由上机头和下机头所组成,所述的上机头通过电动推杆连接在下机头的顶部,所述上机头的底部还竖直设置有导杆,所述下机头的顶部开设有与导杆相匹配的导向槽,所述导杆的下端活动连接在导向槽内,所述的上机头内设置有与ti金属探针相连的超声波发生器,所述的下机头与旋转机构相连,所述的旋转机构包括转轴和伺服电机,所述的转轴竖直转动连接在工作台上并且其的下端穿过工作台与伺服电机相连,所述的下机头通过连接件连接在转轴上并随着其一同旋转。

20.再进一步:所述的冲洗罐体内从上到下依次设置有若干个环形冲洗管,所述环形冲洗管的内壁上也设置有若干个冲洗喷头,所述冲洗罐体通过转盘转动连接在工作台的顶部并且其的外壁上套装有传动齿轮,所述传动齿轮与传动齿条相互齿接,所述的传动齿条与固定在工作台上的传动电动缸相连,所述冲洗罐体内底部的中心处还开设有导流孔,所述的导流孔与安装在工作台底部的回收箱体相连通,所述的工作台上相对于导流孔的位置开设有通孔。

21.采用上述结构后,本发明可以不用核磁共振对药物进行标记,只需加一个电场,就可以使三氧化钼纳米片变色从而检测出在哪个位置,从而规避核磁共振对人体的损害;并且本设计的制备方法取材方便、工艺操作简单、成本低、饱和磁化强度强度大、极好的水溶性,是一种低能耗、高效率的生物靶向运输标记技术。

附图说明

22.下面结合附图和具体实施方式对本发明作进一步详细的说明。

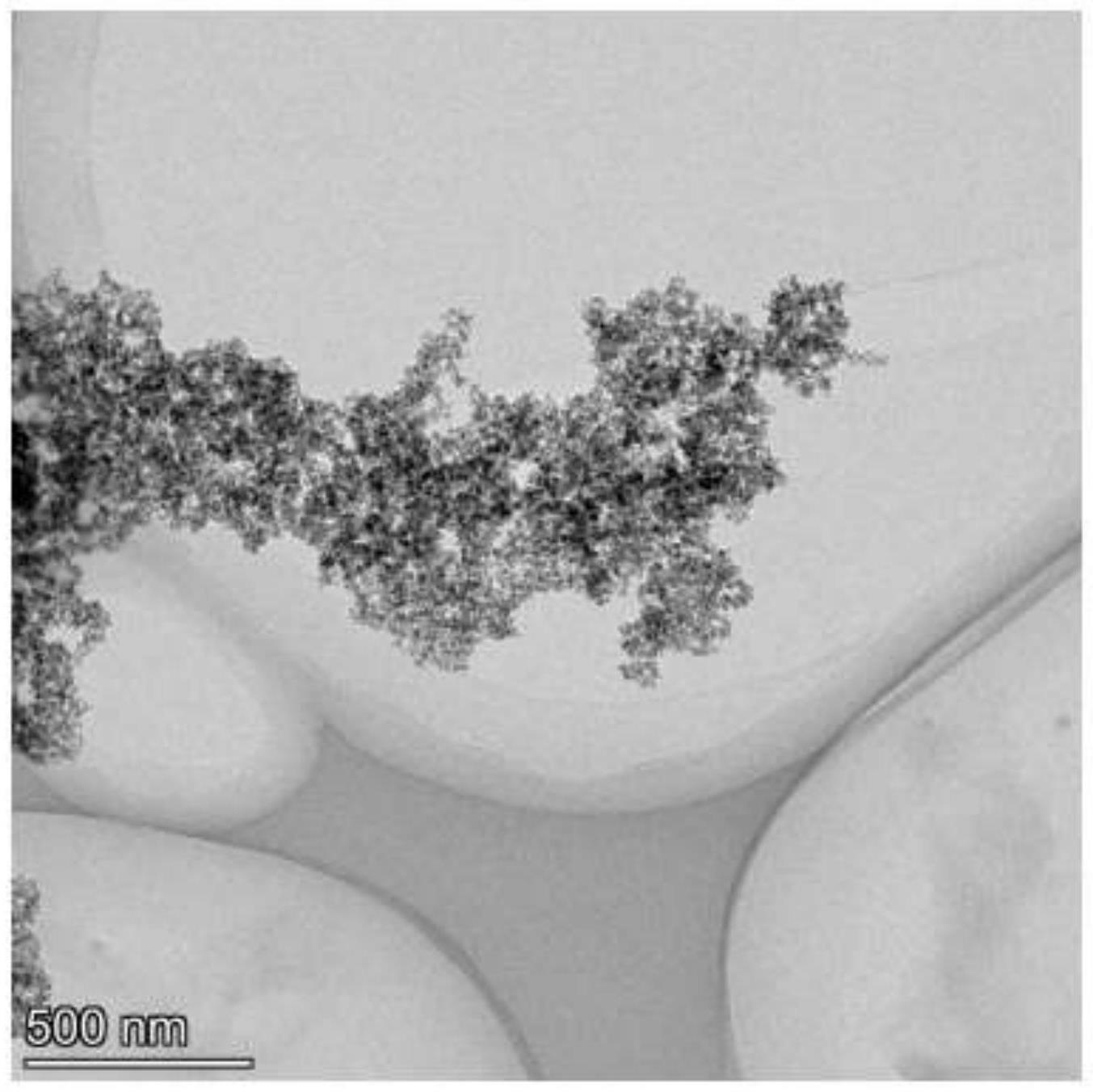

23.图1为500nm的三氧化钼纳米片负载四氧化三铁纳米颗粒的透射表征图。

24.图2为100nm的三氧化钼纳米片负载四氧化三铁纳米颗粒的透射表征图。

25.图3为制备后该样品的饱和磁化强度曲线图。

26.图4为超声溶解装置的俯视图。

27.图5为超声溶解装置的局部结构图。

具体实施方式

28.本发明提供了一种三氧化钼纳米片负载小尺寸磁性纳米颗粒的制备方法,包括以下步骤:

29.s1:四氧化三铁纳米颗粒的制备及修饰:按比例取二价铁盐和三价铁盐并将取得的混合物溶解在由水和乙醇所组成的溶液中,加入peg2000均匀搅拌,搅拌后的混合液倒入圆底烧瓶中并将圆底烧瓶置于油浴锅中进行反应,反应完成后倒出生成物反复用水洗涤,反应物再放入真空烘箱热干,干燥得peg修饰的10nm四氧化三铁纳米颗粒;

30.s2:三氧化钼纳米片的制备:将微米级别的三氧化钼粉末放入玛瑙研钵中进行研磨,将研磨好的粉末分散在由乙醇和h2o所组成的混合溶液中,然后通过超声溶解装置对分散体进行强超声处理,超声处理后的溶液倒入离心管中进行离心处理,去除离心管底部沉淀,取出含有三氧化钼纳米片的上清液,采用紫外灯对已脱落的三氧化钼纳米片进行光子掺杂;

31.s3:三氧化钼纳米片与四氧化三铁纳米颗粒的复合:取peg修饰的四氧化三铁纳米颗粒放入三氧化钼纳米片分散液中并通过超声溶解装置进行超声搅拌溶解,滴入氨水调节ph搅拌8小时反应,反应后洗涤至中性,室温干燥得三氧化钼纳米片负载磁性纳米颗粒。

32.上述的步骤s1中二价铁盐和三价铁盐为四水合氯化亚铁和六水合三氯化铁或六水合硝酸亚铁和九水合硝酸铁中的一种,其中二价铁盐与三价铁盐中铁元素的摩尔配比为1:1.75,所述的水和乙醇的体积配比为1:1。

33.上述的步骤s1中搅拌均匀后的混合液先通过加入氨水进行ph调节,ph调节后倒入圆底烧瓶中,给圆底烧瓶上接冷凝管并在充入氮气保护后置于油浴锅中进行反应。

34.上述的步骤s1中加入的peg2000与二价铁盐中铁元素的摩尔比为1:9.87。

35.上述的步骤s2中将微米级别的三氧化钼粉末放入玛瑙研钵中进行研磨的时间为20min。

36.上述的步骤s2中的分散体通过ti金属探针在混合液中进行超声。

37.如图1和图2所示其表征了四氧化三铁颗粒确实负载到了三氧化钼纳米片上,因此本发明所提供的一种三氧化钼纳米片负载小尺寸磁性纳米颗粒的制备方法是确实有效的,如图3所示其表征了这个复合物的饱和磁化强度够高,可以用于靶向运输,因此本发明可以不用核磁共振对药物进行标记,只需加一个电场,就可以使三氧化钼纳米片变色从而检测出在哪个位置,从而规避核磁共振对人体的损害;并且本设计的制备方法取材方便、工艺操作简单、成本低、饱和磁化强度强度大、极好的水溶性,是一种低能耗、高效率的生物靶向运输标记技术。

38.如图4和图5所示的步骤s2和步骤s3中的超声溶解装置包括工作台1、底座、升降台2、超声机头4和ti金属探针17,所述的工作台通过设置在底部四个角落的立柱水平固定在底座上,所述的升降台通过高度调节机构设置在工作台上并且其的顶部开设有用于放置分散容器3的凹槽,所述超声机头通过旋转机构连接在工作台上,所述的ti金属探针可拆卸地安装在超声机头上并通过旋转机构运至分散容器的上方,并通过高度调节机构提升升降台使ti金属探针伸入至分散容器内,所述工作台顶部的左右两端还分别设置有冲洗罐体9和ti金属探针更换工位7,所述的ti金属探针通过旋转机构依次运至冲洗罐体和ti金属探针更换工位的正上方,所述ti金属探针更换工位一侧的工作台的顶部还设置有ti金属探针存

放架8。工作前可以根据实际情况通过驱动旋转机构,使超声机头转至ti金属探针更换工位,从而选取相应尺寸的ti金属探针,然后继续驱动旋转机构,使ti金属探针转至分散容器的正上方,启动高度调节机构使ti金属探针逐步伸入分散容器内,从而进行超声溶解,超声溶解完毕后使升降台恢复到初始高度,继续驱动旋转机构将ti金属探针运至冲洗罐体的上方,从而对ti金属探针进行冲洗。本设计可以根据实际情况进行针对性的超声处理,而且超声溶解完毕后能够自动对ti金属探针进行清洗,大大增加了实用性能。

39.如图5所示的高度调节机构包括升降电动缸19和导柱18,所述的导柱设置有四根,四根导柱竖直固定在工作台上,四根导柱穿过升降台并与其活动连接,所述的升降电动缸也设置在工作台上并且其的出轴端连接在升降台的底部,所述的升降台通过升降电动缸的驱动上下滑动连接在四根导柱上。

40.如图4和图5所示的超声机头是由上机头4-2和下机头4-1所组成,所述的上机头通过电动推杆15连接在下机头的顶部,所述上机头的底部还竖直设置有导杆16,所述下机头的顶部开设有与导杆相匹配的导向槽,所述导杆的下端活动连接在导向槽内,所述的上机头内设置有与ti金属探针相连的超声波发生器,所述的下机头与旋转机构相连,所述的旋转机构包括转轴6和伺服电机14,所述的转轴竖直转动连接在工作台上并且其的下端穿过工作台与伺服电机相连,所述的下机头通过连接件5连接在转轴上并随着其一同旋转。本发明通过设置的电动推杆使ti金属探针能够进入冲洗罐体内,从而完成清洗工作。

41.如图4所示的冲洗罐体内从上到下依次设置有若干个环形冲洗管11,所述环形冲洗管的内壁上也设置有若干个冲洗喷头,所述冲洗罐体通过转盘转动连接在工作台的顶部并且其的外壁上套装有传动齿轮10,所述传动齿轮与传动齿条13相互齿接,所述的传动齿条与固定在工作台上的传动电动缸相连,所述冲洗罐体内底部的中心处还开设有导流孔,所述的导流孔与安装在工作台底部的回收箱体相连通,所述的工作台上相对于导流孔的位置开设有通孔。本发明通过旋转的方式完成对ti金属探针的清洗工作,保证了清洗的完整,并且可以对清洗用的液体进行回收再利用,起到了降低成本和节约资源的作用。

42.实施例1

43.实施例1中三氧化钼纳米片负载四氧化三铁的制备具体如下所示:

44.1)四氧化三铁纳米颗粒的制备及修饰:取2g四水合氯化亚铁和4.76g六水合三氯化铁,溶解在100ml水和100ml乙醇混合的溶液中,加入2g peg2000均匀搅拌,搅拌均匀后加入25ml氨水调节ph至10。反应液倒入圆底烧瓶充氮气保护并上接冷凝管,在油浴锅中80℃反应3个小时,反应完成后倒出生成物反复用水洗涤至ph值中性,放入真空烘箱60℃热干8小时,干燥得peg修饰的10nm四氧化三铁纳米颗粒。

45.2)三氧化钼纳米片的制备:3g三氧化钼(微米级别)的粉末在玛瑙研钵中研磨20min,将粉末分散在250ml乙醇和250mlh2o混合溶液中持续超声。然后对分散体进行强超声处理1.4kw,其中由ti金属探针(超声均质器,jy92-iin,宁波科学生物技术有限公司)进行超声。超声处理后的溶液以3500rpm的速度离心20min,去除离心管底部沉淀,取出含有三氧化钼纳米片的上清液。采用紫外灯(昌拓技术有限公司,chf-xm-500w)对已脱落的三氧化钼纳米片进行光子掺杂,最大功率为500w。

46.3)三氧化钼纳米片与四氧化三铁纳米颗粒的复合:取peg修饰的四氧化三铁纳米颗粒0.5g和三氧化钼纳米片分散液50ml超声搅拌溶解,滴入氨水调节ph=8搅拌8小时反

应,反应后洗涤至中性,室温干燥得三氧化钼纳米片负载磁性纳米颗粒。

47.实施例2

48.实施例2中三氧化钼纳米片负载四氧化三铁的制备具体如下所示:

49.1)四氧化三铁纳米颗粒的制备及修饰:取1g四水合氯化亚铁和2.36g六水合三氯化铁,溶解在100ml水和100ml乙醇混合的溶液中,加入1g peg2000均匀搅拌,搅拌均匀后加入15ml氨水调节ph至10。反应液倒入圆底烧瓶充氮气保护并上接冷凝管,在油浴锅中80℃反应3个小时,反应完成后倒出生成物反复用水洗涤至ph值中性,放入真空烘箱60℃热干8小时,干燥得peg修饰的10nm四氧化三铁纳米颗粒。

50.2)三氧化钼纳米片的制备:3g三氧化钼(微米级别)的粉末在玛瑙研钵中研磨20min,将粉末分散在100ml乙醇和100mlh2o混合溶液中持续超声。然后对分散体进行强超声处理1.4kw,其中由ti金属探针(超声均质器,jy92-iin,宁波科学生物技术有限公司)进行超声。超声处理后的溶液以3500rpm的速度离心20min,去除离心管底部沉淀,取出含有三氧化钼纳米片的上清液。采用紫外灯(昌拓技术有限公司,chf-xm-500w)对已脱落的三氧化钼纳米片进行光子掺杂,最大功率为500w。

51.3)三氧化钼纳米片与四氧化三铁纳米颗粒的复合:取peg修饰的四氧化三铁纳米颗粒0.5g和三氧化钼纳米片分散液50ml超声搅拌溶解,滴入氨水调节ph=8搅拌8小时反应,反应后洗涤至中性,室温干燥得三氧化钼纳米片负载磁性纳米颗粒。

52.实施例3

53.实施例3中三氧化钼纳米片负载四氧化三铁的制备具体如下所示:

54.1)四氧化三铁纳米颗粒的制备及修饰:取2g六水合硝酸亚铁和5.4g九水合硝酸铁,溶解在100ml水和100ml乙醇混合的溶液中,加入1g peg2000均匀搅拌,搅拌均匀后加入20ml氨水调节ph至10。反应液倒入圆底烧瓶充氮气保护并上接冷凝管,在油浴锅中80℃反应3个小时,反应完成后倒出生成物反复用水洗涤至ph值中性,放入真空烘箱60℃热干8小时,干燥得peg修饰的10nm四氧化三铁纳米颗粒。

55.2)三氧化钼纳米片的制备:3g三氧化钼(微米级别)的粉末在玛瑙研钵中研磨20min,将粉末分散在100ml乙醇和100mlh2o混合溶液中持续超声。然后对分散体进行强超声处理1.4kw,其中由ti金属探针(超声均质器,jy92-iin,宁波科学生物技术有限公司)进行超声。超声处理后的溶液以3500rpm的速度离心20min,去除离心管底部沉淀,取出含有三氧化钼纳米片的上清液。采用紫外灯(昌拓技术有限公司,chf-xm-500w)对已脱落的三氧化钼纳米片进行光子掺杂,最大功率为500w。

56.3)三氧化钼纳米片与四氧化三铁纳米颗粒的复合:取peg修饰的四氧化三铁纳米颗粒0.5g和三氧化钼纳米片分散液50ml超声搅拌溶解,滴入氨水调节ph=8搅拌8小时反应,反应后洗涤至中性,室温干燥得三氧化钼纳米片负载磁性纳米颗粒。

57.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1