氯碱生产工艺氯气干燥方法与流程

1.本发明涉及一种氯碱生产技术,尤其是一种氯碱厂氯气干燥技术。

背景技术:

2.目前,氯碱厂常用98酸对氯气进行干燥,氯气干燥后产生的废硫酸因含有游离氯,影响其用于产品结晶以及电气材料等方面,导致其作为副产品出售的应用领域较少。同时由于该废硫酸产生量较少,且外观较好,目前可以通过出售给下游低端应用领域的方式处理。因此,针对该废硫酸的回收利用研究工作基本处于空白。

3.而本发明的特点是在经济性的前提下,通过改进氯气干燥工艺降低补充浓硫酸浓度,使干燥后浓硫酸经过真空浓缩后进行回用成为可能。

技术实现要素:

4.为解决目前氯碱生产中氯气干燥后产生的废硫酸没有有效回收途径的问题,本发明提供了一种氯碱生产工艺氯气干燥方法。

5.本发明所采用的技术方案是:氯碱生产工艺氯气干燥方法,包括如下步骤:

6.s1、将温度为5~20℃,质量浓度为90~93%的浓硫酸依次通入相互串联的组合塔和填料塔进行氯气干燥,得到废硫酸和干燥氯气;所述浓硫酸的通入量控制在能够使所得废硫酸的质量浓度为76~80%;所述组合塔和填料塔的压力>90kpa;

7.s2、将所述废硫酸浓缩至质量浓度为90~93%后进行循环使用。

8.发明人认为,正因为废硫酸提浓到98%的投资以及运行成本极高,因此行业中浓硫酸干燥与废硫酸提浓组合工艺才难以实施,这是我们需要克服的技术屏障。本发明的创新之处是降低干燥氯气新鲜浓硫酸的浓度,根据浓硫酸上方水蒸气分压数据,我们了解到当温度区间控制在5~20℃之间时,该水蒸汽分压小于0.2pa,而硫酸干燥塔的系统压力往往超过90kpa,根据道尔顿分压定理,采用90~93%的浓硫酸完全可以将氯气中的水分含量控制在50ppm以下,也就是说,在上述新工艺条件下,不会改变传统工艺控制的氯气含水量;且在上述工艺条件下,可通过硫酸流量的控制使90~93%的浓硫酸经进行氯气干燥后产生浓度为76~80%废硫酸,将其提浓到90~93%的投资以及运行成本显著降低,使得本发明回收氯碱生产中氯气干燥后产生的废硫酸的目的得以实现。

9.由此可见,在本发明中,用于氯气干燥的浓硫酸温度为5~20℃,浓度为90~93%,组合塔和填料塔压力>90kpa,废硫酸浓度为76~80%是解决本发明所要解决的技术问题的必要技术特征,他们之间相互依存、不可或缺,共同解决所要解决的技术问题,产生协同技术效果,上述特征属于一个不可分割的技术手段。

10.作为本发明的进一步改进,步骤s1具体为:将温度为5~20℃,质量浓度为90~93%的浓硫酸分别通入组合塔泡罩段第一层和组合塔泡罩段第二层干燥氯气,得到一次干燥硫酸;所述一次干燥硫酸继续进入组合塔填料段进行氯气干燥,得到二次干燥硫酸;所述二次干燥硫酸再依次进入二段填料塔、一段填料塔继续干燥氯气,最终在一段填料塔塔底

产生废硫酸,在组合塔塔顶得到干燥氯气;所述浓硫酸的通入量控制在能够使所得废硫酸的质量浓度为76~80%;所述组合塔和填料塔的压力>90kpa。

11.该方案中,将浓硫酸分别通入组合塔泡罩段第一层和组合塔泡罩段第二层的主要目的是将第一层浓硫酸液相作为保护层,同时可通过高精度比重计及时发现保护层的异常,并根据异常调整补充浓硫酸量。例如可在所述组合塔泡罩段第一层和组合塔泡罩段第二层设置有在线比重分析仪,根据两层塔板的液相比重差调整所述浓硫酸的通入量。

12.作为本发明的进一步改进,步骤s2具体为:使用真空浓缩装置浓缩所述废硫酸,得到质量浓度为90~93%的浓缩酸和含氯水蒸气;将所述浓缩酸冷却,再经过滤后返回步骤s1中用于循环干燥氯气;所述含氯水蒸气经冷凝后获得气相和氯水,氯水送脱氯单元回收氯气,气相排空。本方案将提浓后的硫酸通过冷却析出部分盐,同时通过过滤除去不溶杂质和析出的盐,使废浓硫酸循环不会影响到氯气干燥系统的运行。过滤设备可以选用精度1μm的袋式过滤器。

13.经试验证明,采用本发明干燥处理后的干燥氯气即可通过碱液吸收塔吸收后排空。

14.本发明还公开了一种氯碱生产方法,其特点是包括本发明的氯碱生产工艺氯气干燥方法。

15.本发明的有益效果是:首次提出使用90~93%浓硫酸干燥氯气,并通过新工艺使之能够实现,为废浓硫酸低成本浓缩奠定基础,即浓硫酸实现从氯气干燥至蒸发浓缩整个过程的较低成本循环,最终实现氯碱厂废浓硫酸的资源化利用,解决了目前氯碱生产中氯气干燥后产生的废硫酸没有有效回收途径的技术问题。此外,该工艺的创新可以保证在原传统工艺的基础上进行调整和新增,不会导致原装置的彻底废弃,从可实施性角度来看,具有较好的操作性。

附图说明

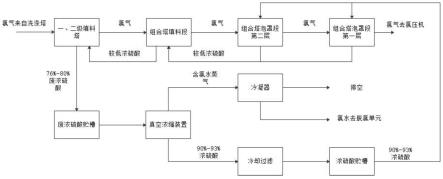

16.图1是本发明的工艺流程图。

具体实施方式

17.下面结合实施例对本发明进一步说明。

18.实施例一:

19.按照如下方法进行氯碱生产工艺氯气干燥:

20.(1)从氯碱厂取一定量的含水氯气(水分含量见表1),将含水氯气通过进样装置连续进入两级填料塔和一级组合塔串联的水分干燥装置。

21.(2)将90%浓硫酸储存在贮槽中,通过泵加压后送至换热器冷却至5℃,冷却后的浓硫酸通过自压分别进入组合塔(97kpa)的泡罩段第一层和组合塔泡罩段第二层干燥氯气,得到一次干燥硫酸;所述一次干燥硫酸继续进入组合塔填料段进行氯气干燥,得到二次干燥硫酸;塔底较低浓度的二次干燥硫酸通过溢流依次进入二段填料塔(102kpa)、一段填料塔(103kpa)继续干燥氯气,最终在一段填料塔塔底产生的废硫酸通过泵加压送至废浓硫酸贮槽储存。组合塔塔顶出来的干燥氯气通过碱液吸收塔吸收后排空。

22.(3)根据液位定期将过滤后废硫酸送至真空浓缩装置浓缩,产生的含氯水蒸气经

冷凝后获得气相和氯水,氯水送脱氯单元回收氯气,气相排空。提浓后的浓缩酸经过冷却至40℃,再经精度1μm的袋式过滤器过滤后回到浓硫酸贮槽,实现浓硫酸的循环使用。

23.将上述浓缩酸、废硫酸、干燥氯气取出少量分析其质量浓度、含水量等指标,并进行记录,结果见表1。

24.实施例二:

25.按照如下方法进行氯碱生产工艺氯气干燥:

26.(1)从氯碱厂取一定量的含水氯气(水分含量见表1),将含水氯气通过进样装置连续进入两级填料塔和一级组合塔串联的水分干燥装置。

27.(2)将91%浓硫酸储存在贮槽中,通过泵加压后送至换热器冷却至12℃,冷却后的浓硫酸通过自压分别进入组合塔(98kpa)的泡罩段第一层和组合塔泡罩段第二层干燥氯气,得到一次干燥硫酸;所述一次干燥硫酸继续进入组合塔填料段进行氯气干燥,得到二次干燥硫酸;塔底较低浓度的二次干燥硫酸通过溢流依次进入二段填料塔(114kpa)、一段填料塔(106kpa)继续干燥氯气,最终在一段填料塔塔底产生的废硫酸通过泵加压送至废浓硫酸贮槽储存。组合塔塔顶出来的干燥氯气通过碱液吸收塔吸收后排空。

28.(3)根据液位定期将过滤后废硫酸送至真空浓缩装置浓缩,产生的含氯水蒸气经冷凝后获得气相和氯水,氯水送脱氯单元回收氯气,气相排空。提浓后的浓缩酸经过冷却至40℃,再经精度1μm的袋式过滤器过滤后回到浓硫酸贮槽,实现浓硫酸的循环使用。

29.将上述浓缩酸、废硫酸、干燥氯气取出少量分析其质量浓度、含水量等指标,并进行记录,结果见表1。

30.实施例三:

31.按照如下方法进行氯碱生产工艺氯气干燥:

32.(1)从氯碱厂取一定量的含水氯气(水分含量见表1),将含水氯气通过进样装置连续进入两级填料塔和一级组合塔串联的水分干燥装置。

33.(2)将93%浓硫酸储存在贮槽中,通过泵加压后送至换热器冷却至7℃,冷却后的浓硫酸通过自压分别进入组合塔(110kpa)的泡罩段第一层和组合塔泡罩段第二层干燥氯气,得到一次干燥硫酸;所述一次干燥硫酸继续进入组合塔填料段进行氯气干燥,得到二次干燥硫酸;塔底较低浓度的二次干燥硫酸通过溢流依次进入二段填料塔(101kpa)、一段填料塔(108kpa)继续干燥氯气,最终在一段填料塔塔底产生的废硫酸通过泵加压送至废浓硫酸贮槽储存。组合塔塔顶出来的干燥氯气通过碱液吸收塔吸收后排空。

34.(3)根据液位定期将过滤后废硫酸送至真空浓缩装置浓缩,产生的含氯水蒸气经冷凝后获得气相和氯水,氯水送脱氯单元回收氯气,气相排空。提浓后的浓缩酸经过冷却至40℃,再经精度1μm的袋式过滤器过滤后回到浓硫酸贮槽,实现浓硫酸的循环使用。

35.将上述浓缩酸、废硫酸、干燥氯气取出少量分析其质量浓度、含水量等指标,并进行记录,结果见表1。

36.表1实施例浓硫酸干燥前后以及氯气含水率等指标控制情况

[0037] 实施例一实施例二实施例三湿氯气含水量(%)0.50.40.5浓缩酸质量浓度(%)909193废硫酸质量浓度(%)777879

干燥氯气含水量(ppm)463742

[0038]

由表1可见,本发明的方法可将氯气中的水分含量控制在50ppm以下,也就是说,在上述新工艺条件下,不会改变传统工艺控制的氯气含水量;且浓硫酸实现从氯气干燥至蒸发浓缩整个过程的较低成本循环,最终实现氯碱厂废浓硫酸的资源化利用,解决了目前氯碱生产中氯气干燥后产生的废硫酸没有有效回收途径的技术问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1