一种硅钙基固废协同矿化制备建材制品的方法及其应用与流程

1.本发明涉及烟气治理和建筑材料领域,尤其涉及一种硅钙基固废协同矿化制备建材制品的方法及其应用。

背景技术:

2.随着“碳达峰,碳中和”目标的提出,二氧化碳减排已经成为我国广受关注且急需解决的热点问题。二氧化碳矿化技术作为一种具有显著经济效益的碳减排工艺,逐渐受到广泛关注,co2的矿化利用技术模拟和加速了硅酸盐矿石的自然风化过程,可将co2以稳定的碳酸盐形式固定,其原料可以是自然界的含钙、镁质矿物或工业生产过程产生的固体废弃物。

3.现有技术(cn112430051a)提供了一种钢渣-脱硫石膏-粉煤灰协同碳化制备的建材及方法,采用低温和高温两阶段碳化养护获得建材制品,其中高温碳化的温度达140~230℃;现有技术 (cn104987034b)提供了一种矿渣直接碳化制备建筑用砖的方法,通过对固体废弃物进行球磨后矿化处理,在矿化反应过程中需要 30~180℃的温度,这部分热量提高了整个工艺的碳排放。而上述的方案中都存在着能耗巨大的问题。

4.因此,为了解决上述问题,本技术中提供了一种硅钙基固废协同矿化制备建材制品的方法。

技术实现要素:

5.为了解决上述问题,本发明第一方面提供了一种硅钙基固废协同矿化制备建材制品的方法,所述方法通过利用硅钙基固废作为基础材料,并且调整硅钙基固废中活性钙成分的含量,调控基础材料的矿化活性,控制体系内矿化反应的程度,利用矿化反应产生的热量提高体系温度,达到水热反应所需温度,使体系内既能进行矿化反应,也能进行水热反应。

6.作为一种优选的方案,所述方法的具体步骤为:(1)将固体废弃物与水分混合均匀,并且保持混合料中的水分含量在预定数值;(2) 将混合料消解过后送入成型系统,制成生坯;(3)将生坯按一定填充率送入反应釜,室温下通入含二氧化碳气体进行复合矿化反应(所谓复合矿化反应是指并非单纯进行矿化反应,在本体系中,既发生矿化反应,也发生水热反应),完成后即得。

7.作为一种优选的方案,所述硅钙基固废包括钙质固体废弃物以及硅铝质固体废弃物;所述钙质固体废弃物为钢渣、矿渣、高炉渣、赤泥、煤渣、镁渣、磷渣、锰渣中的至少一种;所述硅铝质固体废弃物为粉煤灰、底灰、红泥、建筑垃圾、废旧水泥、尾矿、矿石原料中的至少一种。

8.作为一种优选的方案,所述含二氧化碳气体为燃煤电厂烟气、石灰窑烟气、钢铁厂烟气、化工厂烟气、水泥厂烟气和碳捕集解析后气体中至少一种。

9.作为一种优选的方案,所述含二氧化碳气体中的二氧化碳体积分数为8~100%。

10.作为一种优选的方案,所述混合料中的水分含量为5~30wt%。

11.作为一种优选的方案,所述混合料中的水分含量为14~18wt%。

12.作为一种优选的方案,所述固定生坯在反应釜中的体积填充率 (坯体填充占反应釜体积的比例)为20~55%。

13.作为一种优选的方案,所述固定生坯在反应釜中的体积填充率 (坯体填充占反应釜体积的比例)为20~50%。

14.作为一种优选的方案,所述矿化反应的反应时间为1~12小时;所述矿化反应的反应压力为0.05~3mpa。

15.作为一种优选的方案,所述矿化反应的反应时间为2-8小时;所述矿化反应的反应压力为0.3-1mpa。

16.作为一种优选的方案,所述硅钙基固废中的硅钙基为硅酸二钙和硅酸三钙;所述硅酸二钙和硅酸三钙在硅钙基固废中的质量百分比不低于30%。

17.作为一种优选的方案,所述硅酸二钙和硅酸三钙在混合料中的质量百分比为30~60%。

18.作为一种优选的方案,所述反应釜的体积为v,装置中釜体材料的比热容分别为c1、c2、c3、c4~cn,釜体各组分的质量为m1、m2、 m3、m4……mn

;h=c1*m1+c2*m2+c3*m3+

……cn

*mn。

19.其中反应装置的材料由釜体及保温材料构成,其中釜体材料可以是碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔)合金及其它复合材料等其中的一种或一种以上;保温材料可以是稀土保温材料、岩棉、无机硅酸盐浆料、新型无机保温材料、聚苯板、聚氨酯发泡材料、玻璃棉、硅酸铝棉等其中的一种或一种以上。

20.作为一种优选的方案,所述生坯的总质量为m,单位t;反应釜的体积为v,单位m3;反应装置的热容为h,单位j/k;生坯的真密度为ρ,单位kg/m3;混合料中硅酸二钙质量分数为a1,单位%;混合料中硅酸三钙质量分数为a2,单位%;k1、k2为反应经验常数;反应初始温度为t0,单位k;反应压力为p,单位mpa;上述参数满足下式:(1) [1.3136*m*a1*k1*109/(373.15-t0)+6.0*104*m*a

1-8.99*104*m*a1*k1]+[1. 8203*109*m*a2*k2/(373.15-t0)+6.0*104*m*a

2-6.68*105*m*a2*k2]> h+3.593*105*v/t

0-3.593*108*m/(ρ*t0)+4.446*106*v*(p-37.315/t0)-4.4 46*109*m*(p-37.315/t0)/ρ+1.461*106*m-4.356*p+2.344*108/(373.15-t 0

)-2.344*10

11

*m/(373.15*ρ*v-t0*ρ*v)。

[0021]

作为一种优选的方案,本发明中a1、a2满足以下条件中的2个: (2)a1+a2≤50%; (3) [1.3136*m*a1*k1*109/(473.15-t0)+6.0*104*m*a

1-8.99*104*m*a1*k1]+[1. 8203*109*m*a2*k2/(473.15-t0)+6.0*104*m*a

2-6.68*105*m*a2*k2]《h+3. 593*105*v/t

0-3.593*108*m/(ρ*t0)+4.446*106*v*(p-47.315/t0)-4.446*1 09*m*(p-47.315/t0)/ρ+1.461*106*m-3.435*p+2.344*108/(473.15-t0)-2.3 44*10

11

*m/(473.15*ρ*v-t0*ρ*v);

[0022]

其中,反应经验常数k1为0.6-1,k2为0.8-1。

[0023]

本技术中,通过利用硅钙基固废固定二氧化碳的方法中控制反应釜中的反应原料的活性钙的含量,使体系内发生大量矿化反应,利用体系反应热量改变体系温度,从而使得反应釜内满足水热反应所需条件,并且确定了反应过程中活性钙的含量适宜范围。若在反应的过程中,活性钙的含量过高,则容易在矿化反应未基本完全的状态下,就排放处大量的

热量,使得反应釜内的温度在反应早期满足水热反应需求,从而使得水热反应争夺了整个反应釜内的反应主导权,从而导致坯料固碳率的下降,相反,若活性钙的含量较低,则不能在生坯矿化反应基本完成的阶段第一时间进行水热反应,降低了水热反应的活性,从而使得坯料的力学性能和固碳率的下降。

[0024]

作为一种优选的方案,所述硅酸二钙和硅酸三钙在混合料中的质量分数为25~50%。

[0025]

本发明第二方面提供了一种上述硅钙基固废协同矿化制备建材制品的方法的应用,包括该方法在固废协同矿化co2的建筑材料中的应用。

[0026]

有益效果:

[0027]

1、本技术中提供的一种协同制备养护建材制品的方法,其以纯大宗固废为原材料,利用含二氧化碳的混合气直接进行矿化养护,在一定工艺下,制成高品质建材制品,以有效实现工业固废的高效资源化利用,其制备出的建材产品相比于传统的硅酸盐水泥制品的总碳排放低50%以上,对我国建材行业的低碳化发展同样具有重要推动作用。

[0028]

2、本技术中提供的一种协同制备养护建材制品的方法,其充分利用固废中硅酸二钙及硅酸三钙固定二氧化碳时产生的大量反应热,协同制备出固碳性能良好且物理性能优异的建材制品,极大降低了固废处置成本,有利于该工艺在各高碳排放行业的推广及应用。

[0029]

3、本技术中提供的一种协同制备养护建材制品的方法,其通过利用硅钙基固废固定二氧化碳的方法中控制反应釜中的反应原料的活性钙的含量,使体系内发生大量矿化反应,利用体系反应热量改变体系温度,从而使得反应釜内体系达到水热反应所需条件,并且确定了反应过程中活性钙的含量适宜范围。

附图说明

[0030]

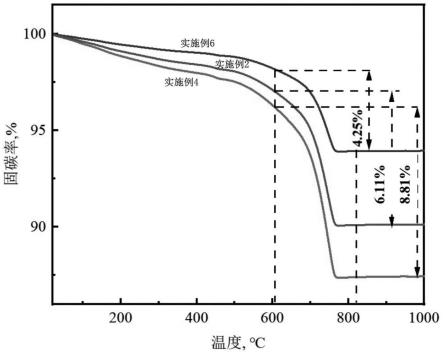

图1为本技术中实施例2、实施例4以及实施例6所得到的制品的固碳率数据对比图。

具体实施方式

[0031]

本技术所有实施例中:选取某钢铁企业钢渣作为碳化材料,其含水率为2.00%,通过xrf分析,其化学成分和其重量百分比如表1 所示(由于xrf只能表示各元素的组成,且以氧化物作为展现形式,并不能表示物料中的实际物相组成,比如钙元素在物料中的存在形式可以是硅酸二钙、硅酸三钙等):

[0032]

表1钢渣的主要元素组成

[0033]

元素组成caofe2o3sio2al2o3mgomnop2o5tio2loss含量%35.7823.8721.648.625.731.920.720.691.03

[0034]

选取某建材厂再生料作为骨料,其含水率为1.00%,通过xrf 分析,其化学成分和其重量百分比为:

[0035]

表2再生骨料的主要元素组成

[0036]

元素组成sio2al2o3co2caofe2o3k2omgona2oloss含量%44.710.522.29.625.042.431.470.8713.169

[0037]

含二氧化碳气体来自于苏州某生活垃圾焚烧厂的烟气经过除尘、脱硫脱硝和有机

胺法碳铺集装置后的co2气体;

[0038]

表3垃圾焚烧厂烟气补集后气体组成(体积分数)

[0039][0040][0041]

反应釜参数:内径为2.55m,长35m,反应釜体积178m3,钢材厚度10mm,钢铁的密度为7950kg/m3,保温岩棉厚度100mm,岩棉的密度120kg/m3,h=23345514j/k,反应压力为0.6mpa;砖的真密度为2000kg/m3,填充的生坯总质量m为107.25t,钢渣中硅酸二钙的占比为27.91%,钢渣中硅酸三钙的占比为2.97%,初始反应温度为298.15k,硅酸二钙的反应经验常数k1为0.9,硅酸三钙的反应经验常数k2为1。

[0042]

带入公式后可得:

[0043]

0.1069<a1+1.5031a2[0044]

a1+1.4542a2<0.2481

[0045]

按上式换算本技术实施例所用钢渣的掺入量约为:

[0046]

33%<a<77%。

[0047]

实施例1

[0048]

实施例1第一方面提供了一种硅钙基固废协同矿化制备建材制品的方法,方法通过利用硅钙基固废作为基础材料,并且调整硅钙基固废中活性钙成分的含量,调控基础材料的矿化活性,控制体系内矿化反应的程度,利用矿化反应产生的热量提高体系温度,达到水热反应所需温度,使体系内既能进行矿化反应,也能进行水热反应。

[0049]

方法的具体步骤包括(以质量百分比计):(1)将上述钢渣30.61%和53.54%再生料混合,加入15.85%的水分使体系含水率达17%左右,其中混合料的总重为107.25t,将混合料送入粉混系统搅拌至混合料混合均匀;(2)粉混后的物料送入消解系统消解40分钟;消解后的物料送入机械成型系统,并压制成块体,成型压力为10mpa,生坯尺寸为200mm*95mm*53mm;(3)将生坯送入反应釜,固定生坯在反应釜中的体积填充率为30%,室温下通入含二氧化碳气体进行矿化反应6小时,矿化反应压力为0.6mpa,完成后即得。

[0050]

实施例2

[0051]

本实施例的具体实施方式同实施例1,不同之处在于:钢渣 40.82%和43.43%再生料混合,加入15.75%的水分,混合料的总重为 107.25t。

[0052]

实施例3

[0053]

本实施例的具体实施方式同实施例1,不同之处在于:钢渣 51.02%和33.33%再生料混合,加入15.65%的水分,混合料的总重为 107.25t。

[0054]

实施例4

[0055]

本实施例的具体实施方式同实施例1,不同之处在于:钢渣 61.22%和23.23%再生料混合,加入15.55%的水分,混合料的总重为 107.25t。

[0056]

实施例5

[0057]

本实施例的具体实施方式同实施例1,不同之处在于:钢渣 71.43%和13.13%再生料混合,加入15.44%的水分,混合料的总重为 107.25t。

[0058]

实施例6

[0059]

本实施例的具体实施方式同实施例1,不同之处在于:钢渣 81.63%和3.03%再生料混合,加入15.34%的水分,混合料的总重为 107.25t。

[0060]

性能评价

[0061]

固碳率测试:(1)切取样品的1/8,全部破碎成粉,进行整体固碳率测试;(2)整体固碳率测试用的粉状样品:利用破碎机进行破碎,破碎后取50g左右的样品,在105℃烘箱中烘干12小时,烘干时不抽真空、保持烘箱密闭、并在烘箱中放置一大烧杯的naoh颗粒;烘干后,取出5g左右,在研钵中磨细至没有颗粒感(约1-2分钟即可),装在小自封袋中;小自封袋放在大袋中,并在大袋中放硅胶干燥剂;(3)将制备的样品放入样品仓内,设置实验氛围为n2,温度范围室温至1000℃,升温速率10摄氏度每分钟。本实验采用的是德国耐弛(netzsch)公司制造的sta409ep综合热分析仪;(4)测试结束得到tg/dtg热重分析曲线

[0062]

本技术以二氧化碳的吸收率来评价样品的吸碳效果,其为固废吸收二氧化碳质量占试块质量的百分比例,固体废弃物吸收二氧化碳的含量是通过测试矿化产物的tg/dtg热重分析曲线所得,矿化制品吸收二氧化碳的含量为605-820℃的质量减少量,试块的质量为矿化产物在105℃的质量。

[0063]

抗压强度测试:抗压强度按照gbt4111-2013《混凝土砌块和砖试验方法》测得,测试试块自然气干24h后测定强度。其具体操作如下:抗压实验使用ye-30型液压式压力实验机。计算三-五个试块抗压强度的平均值。如果所测得的几个值与它们平均值的差不大于 15%,则用该平均值作为抗压强度;如果有某个值与平均值之差大于 15%,应将此值舍去,以其余的值计算平均值;如果有二个以上的值与平均值之差大于15%,应重做实验。

[0064]

抗压强度可用下式计算:σd=p/f=4p/πd2=p/0.875d2[0065]

式中σd——抗压强度,kgf/cm2;p——压碎负荷,kgf;d——颗粒试样平均直径,cm。

[0066]

相应的测试结果记入表4。

[0067]

表4

[0068][0069]

从表4可知,当实施例2-5的混合料中钢渣含量在根据本技术公式计算结果(33%<a<77%)范围内时,所制备的成品砖抗压强度为 15.21-24.41mpa,固碳率为6.11-8.93%,可以同时获得相对较高的抗压强度和固碳率。而实施例1的混合料中钢渣含量为30.61%,低于计算结果范围时,所制备的成品砖的抗压强度和固碳率均较低,实施例6的混合料中钢渣含量为81.63%,高于计算结果范围时,所制备的成品砖虽然具有相对较高的抗压强度(21.72mpa),但固碳率显著下降,仅为4.25%。说明按本技术公式计算可获得能够制

得抗压强度和固碳率均较优的钢渣含量,在已确定反应釜内坯体填充情况时,可根据本技术的公式计算获得钢渣含量范围,并以此为依据配置混合料,从而获得抗压强度和固碳率都更优的成品砖。

[0070]

从上述结果来看,实施例1的固碳率及强度较低;这是由于实施例1中钢渣含量过少,未满足边界值,体系内温度较低,试块仅发生矿化,强度较低;实施例2~5的固碳率随着钢渣含量的增大而增大,抗压强度也随之增加;随着钢渣含量的提升温度逐渐提升,矿化效率提高,固碳率迅速提高;实施例3~5固碳率上升速率较低,但抗压强度上升速率较高;由于钢渣含量的提高活性钙与二氧化碳的接触几率增大,进而增加了矿化反应程度,使得反应釜温度上升;但钢渣含量较低时反应温度较低,较多发生矿化反应使得制品的固碳率上升较快,随着钢渣含量持续增加,釜内可达到的温度更高,水热反应增加,制品中的硅钙质与硅铝质发生反应,生成csh凝胶,使得产品的强度迅速提升,但是由于钙质消耗,使得固碳率上升较慢。实施例6的抗压强度与固碳率下降,这是由于钢渣含量过高,超过最大边界值时,初期反应剧烈,矿化反应发生在表面,使得制品的外部孔隙封闭,二氧化碳无法进入内部,使得固碳率下降,但温度上升到一定程度,水化反应在内部发生,由于内外晶体状态使得产品的存在一定的应力差,使得产品的强度降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1