一种粘土型锂矿的提锂方法及制备铝酸锂的方法与流程

1.本技术涉及提锂技术领域,尤其涉及一种粘土型锂矿的提锂方法及制备铝酸锂的方法。

背景技术:

2.随着新能源汽车和储能产业的快速发展,对锂的需求量急剧增加。目前,按照通常分类,锂资源主要划分为硬岩型、卤水型和粘土型三大类。由于硬岩型锂矿品位逐年下降、生产成本高,而盐湖资源中锂含量低、杂质含量高,且受制于当地基础条件和气候的限制,短期内难于扩大产能,因此,粘土型锂矿资源开发利用受到越来越多的关注。

3.但是,现有的粘土型锂矿提锂方法中存在选择性较差的技术问题。

技术实现要素:

4.本技术实施例提供了一种粘土型锂矿的提锂方法及制备铝酸锂(li2al4o7)的方法,以解决现有的粘土型锂矿提锂方法的选择性较差的技术问题。

5.第一方面,本技术实施例提供了一种粘土型锂矿的提锂方法,所述提锂方法包括:

6.将粘土型锂矿、碳酸氢钠和水进行混合,得到原矿浆;

7.将所述原矿浆进行浸出,后固液分离,得到固相渣和含锂浸出液;

8.其中,在所述原矿浆中,所述碳酸氢钠为过饱和状态。

9.进一步地,所述浸出的工艺参数包括:温度为220~280℃,时间为60~360min。

10.进一步地,所述粘土型锂矿、碳酸氢钠和水的质量比为(10~50):(22~35):100。

11.进一步地,所述粘土型锂矿为含锂的粘土矿或铝土矿选矿尾矿。

12.进一步地,所述原矿浆的ph为8.5~9.5。

13.进一步地,所述提锂方法还包括:

14.采用温度为80~95℃的水对所述固相渣进行第一洗涤,得到第一洗液;

15.将所述第一洗液和所述含锂浸出液进行混合,得到含锂混合液。

16.第二方面,本技术实施例提供了一种利用粘土型锂矿制备铝酸锂(li2al4o7)的方法,所述方法包括:

17.按照第一方面所述的粘土型锂矿的提锂方法,得到所述含锂浸出液或所述含锂混合液;

18.将所述含锂浸出液或所述含锂混合液进行蒸发浓缩至碳酸钠的浓度为140~220g/l,得到富锂浓缩液;

19.向所述富锂浓缩液中加入铝酸钠进行沉锂反应,后固液分离,得到锂铝水滑石和沉锂母液;

20.将所述锂铝水滑石进行第二洗涤,得到洗涤后的锂铝水滑石和第二洗液;

21.将洗涤后的所述锂铝水滑石进行焙烧,得到铝酸锂。

22.进一步地,所述沉锂反应中的工艺参数包括:铝酸钠加入量为富锂浓缩液中li生

成锂铝水滑石(li2al4co3(oh)

12

·

3h2o)化学计量值的1.00~1.50倍;反应温度为60~95℃,反应时间为60~360min。

23.进一步地,所述焙烧的工艺参数包括:焙烧温度为900~1000℃,焙烧时长为60~90min。

24.进一步地,所述方法还包括:

25.将所述沉锂母液和所述第二洗液混合后进行碳化,得到过饱和碳酸氢钠溶液;

26.在所述过饱和碳酸氢钠溶液中补加碳酸氢钠和新水后用于所述的粘土型锂矿的提锂过程。

27.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

28.本技术实施例提供了一种粘土型锂矿的提锂方法,该提锂方法选用过饱和状态的碳酸氢钠溶液弱碱介质进行提锂,相对于现有的酸浸出、氢氧化钠压力浸出或者碳酸钠压力浸出工艺,在酸浸出时各种金属元素都会进入溶液,氢氧化钠压力浸出过程中,铝酸盐矿物基体中铝、硅或等杂质元素进入溶液,使得溶液中铝、硅含量较高;使用碳酸钠浸出时,溶液中硅含量较高。而本技术使用过饱和的碳酸氢钠浸出时,不仅可实现较高的锂浸出率(锂浸出率最高可达92%),同时通过控制原矿浆ph值使浸出溶液中铝、硅、铁等杂质含量都比较低,可实现黏土型锂矿选择性提取,浸出后溶液中si、mg等杂质含量低,有助于后续制备高品质铝酸锂产品。

附图说明

29.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

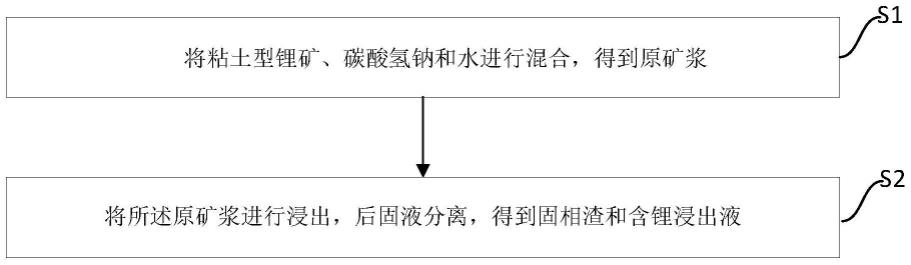

31.图1为本技术实施例提供的一种粘土型锂矿的提锂方法的流程示意图;

32.图2为本技术实施例提供的一种利用粘土型锂矿制备铝酸锂的方法的流程示意图。

具体实施方式

33.下面将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

34.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

35.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

36.随着新能源汽车和储能产业的快速发展,对锂的需求量急剧增加。目前,按照通常分类,锂资源主要划分为硬岩型、卤水型和粘土型(黏土型)三大类。由于硬岩型锂矿品位逐

年下降、生产成本高,而盐湖资源中锂含量低、杂质含量高,且受制于当地基础条件和气候的限制,短期内难于扩大产能,因此,粘土型锂矿资源开发利用受到越来越多的关注。

37.粘土矿锂主要赋存于蒙脱石晶体结构和锂绿泥石层间。由于锂的活性较差,通常需要通过焙烧才能进行有效提取。目前,现有的粘土型锂矿提锂方法中存在技术存在的缺点,主要体现在焙烧/酸浸方法选择性差,能耗高,污染大,给环境带来严重挑战。如何避免高温焙烧和强酸浸出的方法,开发一种经济利用粘土型锂矿等低品位锂资源生产锂盐的新工艺技术,成为当前亟待解决的技术问题。

38.本发明实施例提供的技术方案为解决上述技术问题,总体思路如下:

39.第一方面,本技术实施例提供了一种粘土型锂矿的提锂方法,如图1所示,所述提锂方法包括:

40.将粘土型锂矿、碳酸氢钠和水进行混合,得到原矿浆;

41.将所述原矿浆进行浸出,后固液分离,得到固相渣和含锂浸出液;

42.其中,在所述原矿浆中,所述碳酸氢钠为过饱和状态。

43.本技术实施例提供了一种粘土型锂矿的提锂方法,该提锂方法选用过饱和状态的碳酸氢钠溶液进行浸出提锂,其与现有的酸浸出、氢氧化钠压力浸出或者碳酸钠压力浸出工艺相比,浸出液中铝、硅和mg等杂质含量明显降低。在用酸浸出时铝、硅和mg等各种金属杂质都会进入溶液,导致溶液净化工艺复杂;氢氧化钠压力浸出过程中,铝酸盐矿物基体中的铝、硅或等杂质元素进入溶液,使得溶液中铝、硅含量较高;而使用碳酸钠浸出时,溶液中硅含量较高。而本技术使用过饱和的碳酸氢钠浸出时,不仅可实现较高的锂浸出率(锂浸出率最高可达92%),同时使得原矿浆ph值控制范围适中,溶液中铝、硅、铁等杂质含量都比较低,可实现黏土型锂矿选择性提取,浸出后溶液中si、mg等杂质含量低,有助于后续制备高品质铝酸锂产品。

44.本技术中,所述粘土型锂矿又称为黏土型锂矿、或含锂的铝土矿选尾矿。

45.本技术中,所述碳酸氢钠为过饱和状态是指在原矿浆溶液中所含碳酸氢钠溶质的量大于在这个温度下饱和溶液中碳酸氢钠溶质的含量的溶液,即超过了正常的溶解度,原矿浆溶液中的固体除了矿石之外,还有一部分固体是以碳酸氢钠固体形式存在的。

46.作为本技术实施例的一种实施方式,所述浸出的工艺参数包括:温度为220~280℃,时间为60~360min。

47.本技术中,控制浸出的工艺为上述参数的作用是在高温压力条件下,使溶液中的na

+

与矿石中的铝硅酸盐基体结构上的li

+

发生离子交换反应,使矿石中的li元素以li

+

的形式进入溶液。

48.作为本技术实施例的一种实施方式,所述粘土型锂矿、碳酸氢钠和水的质量比为(10~50):(22~35):100。

49.本技术中,控制所述粘土型锂矿、所述碳酸氢钠和所述水的质量比为(10~50):(22~35):100的作用是在确保锂浸出率的条件下,尽可能提高浸出工序的处理量。

50.作为本技术实施例的一种实施方式,所述粘土型锂矿包括粘土矿或铝土矿选矿尾矿中的一种。

51.作为本技术实施例的一种实施方式,所述原矿浆的ph为8.5~9.5。

52.本技术中,相对于现有酸浸出、氢氧化钠压力浸出或者碳酸钠压力浸出工艺来说,

由于溶液ph值控制范围适中,溶液中铝、硅、铁等杂质含量都比较低,实现选择性浸出锂的过程。

53.作为本技术实施例的一种实施方式,所述提锂方法还包括:

54.采用温度为85~95℃的水对所述固相渣进行第一洗涤,得到第一洗液;

55.将所述第一洗液和所述含锂浸出液进行混合,得到含锂混合液。

56.本技术中,将所述固相渣进行第一洗涤,得到第一洗液,再所述第一洗液和所述含锂浸出液进行混合,得到含锂混合液;可进一步提高粘土型锂矿的利用率。

57.第二方面,本技术实施例提供了一种利用粘土型锂矿制备铝酸锂的方法,如图2所示,所述方法包括:

58.按照第一方面所述的粘土型锂矿的提锂方法,得到所述含锂浸出液或所述含锂混合液;

59.将所述含锂浸出液或所述含锂混合液进行蒸发浓缩至碳酸钠的浓度为140~220g/l,得到富锂浓缩液;

60.向所述富锂浓缩液中加入铝酸钠进行沉锂反应,后固液分离,得到锂铝水滑石和沉锂母液;

61.将所述锂铝水滑石进行第二洗涤,得到洗涤后的锂铝水滑石和第二洗液;

62.将洗涤后的所述锂铝水滑石进行焙烧,得到铝酸锂。

63.本技术中,将蒸发浓缩后的富锂浓缩液中添加铝酸钠沉淀锂并焙烧,制备得到铝酸锂产品,无需额外的特种设备,操作简单。

64.作为本技术实施例的一种实施方式,所述沉锂反应中的工艺参数包括:铝酸钠加入量为富锂浓缩液中li生成锂铝水滑石(li2al4co3(oh)

12

·

3h2o)化学计量值的1.00~1.50倍;反应温度为60~95℃,反应时间为60~360min。

65.本技术中,控制沉锂反应中的工艺参数为上述范围的作用是使溶液中li充分反应生成锂铝水滑石,同时优化其过滤性能。在一些具体实施例中,加入铝酸钠之前,可采用电感耦合等离子发射光谱法(icp-oes)测定富锂浓缩液中li的含量。

66.作为本技术实施例的一种实施方式,所述焙烧的工艺参数包括:焙烧温度为900~1000℃;焙烧时长为60~90min。

67.本技术中,控制焙烧工艺参数为上述范围的作用完全脱除锂铝水滑石晶体中的碳酸根和结晶水,使其转化为铝酸锂(li2al4o7)产品。

68.作为本技术实施例的一种实施方式,所述方法还包括:

69.将所述沉锂母液和所述第二洗液混合后进行碳化,得到过饱和碳酸氢钠溶液;

70.在所述过饱和碳酸氢钠溶液中补加碳酸氢钠和新水后用于所述的粘土型锂矿的提锂过程。

71.本技术中,将所述沉锂母液和所述第二洗液混合后进行碳化,得到碳酸氢钠,具体过程可包括:将所述沉锂母液和所述第二洗液混合后在其中通入co2调整其ph至11~12进行沉铝,再经固液分离后可得到氢氧化铝和浓缩碳酸钠溶液;

72.将所述浓缩碳酸钠溶液降温至40~60℃,在其中通入co2进行碳化,调节溶液ph值至8.5~9.5,使其转化为含碳酸氢钠晶体悬浮液,循环用于浸出下一批粘土型锂矿石。

73.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明

而不用于限制本发明的范围。下列实施例中未注明具体条件的实验方法,通常按照国家标准测定。若没有相应的国家标准,则按照通用的国际标准、常规条件、或按照制造厂商所建议的条件进行。

74.实施例1

75.本例提供一种利用粘土型锂矿制备铝酸锂的方法,具体包括:

76.s1、得粘土型锂矿,li2o含量1.0%;

77.s2、将所述粘土型锂矿、含碳酸氢钠结晶的悬浮液、碳酸氢钠和水按质量比50:35:100进行调配得到原矿浆;

78.s3、将所述原矿浆在温度为220℃浸出反应300min,再进行固液分离和洗涤后得到浸出溶液、一洗液和固相渣,所述浸出液中li浓度1983mg/l,si离子浓度15ppm、mg离子浓度2ppm,碳酸钠浓度为185g/l,矿石中锂的浸出率达到85%;

79.s4、将所述浸出溶液和一洗液混合后蒸发浓缩至na2co3浓度220g/l,得到li浓度2345mg/l的富锂浓缩液;

80.s5、按照富锂浓缩液中li生成锂铝水滑石化学计量值的1.00倍在所述富锂浓缩液中加入固体铝酸钠,在温度95℃的条件下进行沉锂反应60min,富锂浓缩液中li转为锂铝水滑石的比例为85%,沉锂反应的浆液经固液分离、涤涤后得到锂铝水滑石、沉锂母液和二洗液;

81.s6、将所述锂铝水滑石在温度900℃条件下焙烧90min后可得到纯度大于99%的铝酸锂产品;

82.s7、将所述沉锂母液和二洗液混合,在其中通入co2调整其ph至11进行沉铝反应,再进行固液分离后可得到氢氧化铝和碳酸钠浓度为220g/l的浓缩碳酸钠溶液;

83.s8、将所述浓缩碳酸钠溶液降温至40℃,在其中通入co2进行碳化处理,调节溶液ph值至9.0,使其转化为碳酸氢钠:水的质量比=35:100的结晶悬浮液,循环用于浸出下一批粘土型锂矿石;

84.s9、通过在浸出粘土型锂矿配料时补加碳酸氢钠和新水以平衡锂提取过程中碳酸氢钠和水的损失。

85.实施例2

86.本例提供一种利用粘土型锂矿制备铝酸锂的方法,具体包括:

87.s1、得粘土型锂矿,li2o含量1.2%;

88.s2、将所述粘土型锂矿、含碳酸氢钠结晶的悬浮液、碳酸氢钠和水按质量比10:28.5:100进行调配得到原矿浆;

89.s3、将所述原矿浆在温度为260℃浸出反应360min,再进行固液分离和洗涤后得到浸出溶液、一洗液和固相渣,所述浸出液中li浓度515mg/l,si离子浓度10ppm、mg离子浓度0.5ppm,碳酸钠浓度为160g/l,矿石中锂的浸出率达到92%;

90.s4、将所述浸出溶液和一洗液混合后蒸发浓缩至na2co3浓度180g/l,得到li浓度579mg/l的富锂浓缩液;

91.s5、按照富锂浓缩液中li生成锂铝水滑石化学计量值的1.05倍在所述富锂浓缩液中加入固体铝酸钠,在温度60℃的条件下进行沉锂反应360min,富锂浓缩液中li转为锂铝水滑石的比例为92%,沉锂反应的浆液经固液分离、涤涤后得到锂铝水滑石、沉锂母液和二

洗液;

92.s6、将所述锂铝水滑石在温度1000℃条件下焙烧60min后可得到纯度大于99%的铝酸锂产品;

93.s7、将所述沉锂母液和二洗液混合,在其中通入co2调整其ph至12进行沉铝反应,再进行固液分离后可得到氢氧化铝和碳酸钠浓度为180g/l的浓缩碳酸钠溶液;

94.s8、将所述浓缩碳酸钠溶液降温至60℃,在其中通入co2进行碳化处理,调节溶液ph值至8.5,使其转化为碳酸氢钠:水的质量比=28.5:100的结晶悬浮液,循环用于浸出下一批粘土型锂矿石;

95.s9、通过在浸出粘土型锂矿配料时补加碳酸氢钠和新水以平衡锂提取过程中碳酸氢钠和水的损失。

96.实施例3

97.本例提供一种利用粘土型锂矿制备铝酸锂的方法,具体包括:

98.s1、得粘土型锂矿,li2o含量1.2%;

99.s2、将所述粘土型锂矿、含碳酸氢钠结晶的悬浮液、碳酸氢钠和水按质量比12.5:22:100进行调配得到原矿浆;

100.s3、将所述原矿浆在温度为280℃浸出反应60min,再进行固液分离和洗涤后得到浸出溶液、一洗液和固相渣,所述浸出液中li浓度630mg/l,si离子浓度6ppm、mg离子浓度0.7ppm,碳酸钠浓度为115g/l,矿石中锂的浸出率达到90%;

101.s4、将所述浸出溶液和一洗液混合后蒸发浓缩至na2co3浓度140g/l,得到li浓度767mg/l的富锂浓缩液;

102.s5、按照富锂浓缩液中li生成锂铝水滑石化学计量值的1.10倍在所述富锂浓缩液中加入固体铝酸钠,在温度75℃的条件下进行沉锂反应90min,富锂浓缩液中li转为锂铝水滑石的比例为88%,沉锂反应的浆液经固液分离、涤涤后得到锂铝水滑石、沉锂母液和二洗液;

103.s6、将所述锂铝水滑石在温度1000℃条件下焙烧60min后可得到纯度大于99%的铝酸锂产品;

104.s7、将所述沉锂母液和二洗液混合,在其中通入co2调整其ph至12进行沉铝反应,再进行固液分离后可得到氢氧化铝和碳酸钠浓度为140g/l的浓缩碳酸钠溶液;

105.s8、将所述浓缩碳酸钠溶液降温至60℃,在其中通入co2进行碳化处理,调节溶液ph值至9.5,使其转化为碳酸氢钠:水的质量比=22:100的结晶悬浮液,循环用于浸出下一批粘土型锂矿石;

106.s9、通过在浸出粘土型锂矿配料时补加碳酸氢钠和新水以平衡锂提取过程中碳酸氢钠和水的损失。

107.实施例4

108.本例提供一种利用粘土型锂矿制备铝酸锂的方法,具体包括:

109.s1、得粘土型锂矿,li2o含量1.2%;

110.s2、将所述粘土型锂矿、含碳酸氢钠结晶的悬浮液、碳酸氢钠和水按质量比20:22:100进行调配得到原矿浆;

111.s3、将所述原矿浆在温度为280℃浸出反应120min,再进行固液分离和洗涤后得到

浸出溶液、一洗液和固相渣,所述浸出液中li浓度1008mg/l,si离子浓度12ppm、mg离子浓度0.3ppm,碳酸钠浓度为98g/l,矿石中锂的浸出率达到90%;

112.s4、将所述浸出溶液和一洗液混合后蒸发浓缩至na2co3浓度140g/l,得到li浓度1440mg/l的富锂浓缩液;

113.s5、按照富锂浓缩液中li生成锂铝水滑石化学计量值的1.10倍在所述富锂浓缩液中加入固体铝酸钠,在温度80℃的条件下进行沉锂反应240min,富锂浓缩液中li转为锂铝水滑石的比例为90%,沉锂反应的浆液经固液分离、涤涤后得到锂铝水滑石、沉锂母液和二洗液;

114.s6、将所述锂铝水滑石在温度1000℃条件下焙烧60min后可得到纯度大于99%的铝酸锂产品;

115.s7、将所述沉锂母液和二洗液混合,在其中通入co2调整其ph至12进行沉铝反应,再进行固液分离后可得到氢氧化铝和碳酸钠浓度为140g/l的浓缩碳酸钠溶液;

116.s8、将所述浓缩碳酸钠溶液降温至60℃,在其中通入co2进行碳化处理,调节溶液ph值至8.5,使其转化为碳酸氢钠:水的质量比=22:100的结晶悬浮液,循环用于浸出下一批粘土型锂矿石;

117.s9、通过在浸出粘土型锂矿配料时补加碳酸氢钠和新水以平衡锂提取过程中碳酸氢钠和水的损失。

118.实施例5

119.本例提供一种利用粘土型锂矿制备铝酸锂的方法,具体包括:

120.s1、得某铝土矿选矿尾矿,li2o含量0.65%;

121.s2、将所述铝土矿选矿尾矿、含碳酸氢钠结晶的悬浮液、碳酸氢钠和水按20:23.8:100进行调配得到原矿浆;

122.s3、将所述原矿浆在温度为220℃浸出反应300min,再进行固液分离和洗涤后得到浸出溶液、一洗液和固相渣,所述浸出液中li浓度528mg/l,si离子浓度16ppm、mg离子浓度1.2ppm,碳酸钠浓度为133g/l,矿石中锂的浸出率达到87%;

123.s4、将所述浸出溶液和一洗液混合后蒸发浓缩至na2co3浓度150g/l,得到li浓度595mg/l的富锂浓缩液;

124.s5、按照富锂浓缩液中li生成锂铝水滑石化学计量值的1.35倍在所述富锂浓缩液中加入固体铝酸钠,在温度80℃的条件下进行沉锂反应120min,富锂浓缩液中li转为锂铝水滑石的比例为95%,沉锂反应的浆液经固液分离、涤涤后得到锂铝水滑石、沉锂母液和二洗液;

125.s6、将所述锂铝水滑石在温度1000℃条件下焙烧60min后可得到纯度大于99%的铝酸锂产品;

126.s7、将所述沉锂母液和二洗液混合,在其中通入co2调整其ph至11进行沉铝反应,再进行固液分离后可得到氢氧化铝和碳酸钠浓度为150g/l的浓缩碳酸钠溶液;

127.s8、将所述浓缩碳酸钠溶液降温至50℃,在其中通入co2进行碳化处理,调节溶液ph值至8.5,使其转化为碳酸氢钠:水的质量比=23.8:100结晶悬浮液,循环用于浸出下一批铝土矿选矿尾矿;

128.s9、通过在浸出粘土型锂矿配料时补加碳酸氢钠和新水以平衡锂提取过程中碳酸

氢钠和水的损失。

129.实施例6

130.本例提供一种利用粘土型锂矿制备铝酸锂的方法,具体包括:

131.s1、得某铝土矿选矿尾矿,li2o含量0.65%;

132.s2、将所述铝土矿选矿尾矿、含碳酸氢钠结晶的悬浮液、碳酸氢钠和水按25:24.5:100比例调配得到原矿浆;

133.s3、将所述原矿浆在温度为280℃浸出反应120min,再进行固液分离和洗涤后得到浸出溶液、一洗液和固相渣,所述浸出液中li浓度652mg/l,si离子浓度18ppm、mg离子浓度1.8ppm,碳酸钠浓度为148g/l,矿石中锂的浸出率达到86%;

134.s4、将所述浸出溶液和一洗液混合后蒸发浓缩至na2co3浓度155g/l,得到li浓度683mg/l的富锂浓缩液;

135.s5、按照富锂浓缩液中li生成锂铝水滑石化学计量值的1.50倍在所述富锂浓缩液中加入固体铝酸钠,在温度95℃的条件下进行沉锂反应60min,富锂浓缩液中li转为锂铝水滑石的比例为99%,沉锂反应的浆液经固液分离、涤涤后得到锂铝水滑石、沉锂母液和二洗液;

136.s6、将所述锂铝水滑石在温度900℃条件下焙烧90min后可得到纯度大于99%的铝酸锂产品;

137.s7、将所述沉锂母液和二洗液混合,在其中通入co2调整其ph至11进行沉铝反应,再进行固液分离后可得到氢氧化铝和碳酸钠浓度为155g/l的浓缩碳酸钠溶液;

138.s8、将所述浓缩碳酸钠溶液降温至50℃,在其中通入co2进行碳化处理,调节溶液ph值至9.0,使其转化为碳酸氢钠:水的质量比=24.5:100的结晶悬浮液,循环用于浸出下一批铝土矿选矿尾矿;

139.s9、通过在浸出粘土型锂矿配料时补加碳酸氢钠和新水以平衡锂提取过程中碳酸氢钠和水的损失。

140.应该理解,在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

141.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者任何其他变体意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品或者设备所固有的要素。另外,本文中出现的术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

142.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明

将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1