一种无钴高镍NMA三元正极材料及其制备方法

文档序号:31939069发布日期:2022-10-26 02:35阅读:557来源:国知局

导航: X技术> 最新专利>无机化学及其化合物制造及其合成,应用技术

一种无钴高镍nma三元正极材料及其制备方法

技术领域

1.本发明属于锂离子动力电池材料技术领域,涉及一种无钴高镍nma三元正极材料及其制备方法。

背景技术:

2.随着新能源汽车和大规模储能电站的快速发展,世界各国对锂离子电池的需求与日俱增。正极材料作为锂离子电池四大组成部分之一,是锂离子电池电化学性能、可靠性、安全性以及性价比的重要决定性因素。当下,镍钴锰三元正极材料li[ni

1-x-y

co

x

mny]o2(ncm)由于高比容量、高能量密度和高循环稳定性,占据大量正极材料的市场份额。然而,钴资源储量匮乏,且多来源于伴生矿,生产工艺复杂,提取成本较高。此外,钴资源的供应易受到影响,价格和供应量波动较大,无法满足锂离子电池的快速发展。为了降低锂离子电池的制造成本以及对钴元素的严重依赖,低估化、无钴化是当前锂离子电池正极材料发展的必然趋势。

[0003]

在ncm三元正极材料中,镍、钴、锰金属元素相辅相成,协同作用。镍,作为活性组分,贡献出主要的可逆储锂容量;锰,作为非活性物质,起到稳定材料结构和提高材料热稳定性的作用;而钴,则在抑制阳离子混排现象,促进材料形成有序结构和优化高倍率性能等方面发挥主要作用。因此,当将ncm中的co元素去除后,大多数无钴正极材料包括无钴二元正极材料li[ni

1-x

mn

x

]o2,均存在严重的阳离子混排、较低的锂离子扩散速率、以及衰退的可逆比容量、倍率性能和首次库伦效率等缺陷。

[0004]

因此,寻找合适的新型无钴高镍正极材料体系仍面临重大的困难。尤其是在不使用co的前提下,同时解决高阳离子混排度、低倍率性能和低循环稳定性等缺陷仍比较困难。

技术实现要素:

[0005]

为了解决现有技术中存在的上述问题,本发明提供了一种无钴高镍nma三元正极材料及其制备方法。本发明要解决的技术问题通过以下技术方案实现:

[0006]

本发明实施例提供了一种无钴高镍nma三元正极材料的制备方法,所述制备方法包括:

[0007]

步骤1、按照化学表达式为li[ni

1-x-y

mn

x

aly]o2中li、ni、mn和al元素的化学计量比,称取可溶性锂盐、可溶性镍盐、可溶性锰盐、可溶性铝盐,其中,0.05≤x≤0.5,0.005≤y≤0.06,x和y为摩尔数;

[0008]

步骤2、将所称取的可溶性锂盐、可溶性镍盐、可溶性锰盐、可溶性铝盐加入去离子水溶液中,经过充分溶解配置成盐溶液;并将螯合剂加入去离子水溶液中,经过充分溶解配置成螯合剂溶液;

[0009]

步骤3、将螯合剂溶液匀速逐滴加入至盐溶液中,经过搅拌得到螯合剂-盐混合溶液;

[0010]

步骤4、将氨水溶液匀速逐滴加入至螯合剂-盐混合溶液中,调节溶液的ph值至预

设值后,利用磁力搅拌器对ph值为预设值的螯合剂-盐混合溶液进行搅拌,以得到溶胶;

[0011]

步骤5、将溶胶置于恒温磁力搅拌水浴锅中进行搅拌和加热,直至溶胶表面成膜后,转入电热鼓风干燥箱中进行加热干燥得到湿凝胶;

[0012]

步骤6、将湿凝胶置于真空干燥箱中进行升温干燥,得到干凝胶;

[0013]

步骤7、将干凝胶通过研磨粉碎,之后转入马弗炉中,在空气氛围下进行恒温预烧,以去除有机物,得到无钴高镍三元li[ni

1-x-y

mn

x

aly]o2正极材料的前驱体;

[0014]

步骤8、将前驱体转入气氛炉中,在氧气氛围下,恒温煅烧,得到无钴高镍nma三元正极材料li[ni

1-x-y

mn

x

aly]o2,其中,恒温煅烧的温度高于恒温预烧的温度。

[0015]

在本发明的一个实施例中,所述可溶性锂盐为硝酸锂、醋酸锂、碳酸锂的任意一种或几种;所述可溶性镍盐为硝酸镍、乙酸镍、硫酸镍、氯化镍的任意一种或几种;所述可溶性锰盐为硝酸锰、乙酸锰、硫酸锰、氯化锰的任意一种或几种;所述可溶性铝盐为硝酸铝、醋酸铝、硫酸铝和氯化铝的任意一种或者几种;其中,镍离子、锰离子、铝离子的摩尔比为(60-95):(5-40):(0.5-6)。

[0016]

在本发明的一个实施例中,所述盐溶液的浓度为0.2-1.0mol/l,其中,镍离子、锰离子、铝离子的摩尔比为(60-95):(5-40):(0.5-6)。

[0017]

在本发明的一个实施例中,所述螯合剂为柠檬酸或酒石酸中的一种;所述螯合剂的浓度为0.24-1.2mol/l;所述螯合剂溶液加入盐溶液的速度为1-5ml/min。

[0018]

在本发明的一个实施例中,所述氨水溶液的摩尔浓度为10-20mol/l;所述预设值为6-10;所述螯合剂-盐混合溶液在磁力搅拌器的转速为100-400rpm,匀速搅拌时间为8-16h。

[0019]

在本发明的一个实施例中,所述溶胶在恒温磁力搅拌水浴锅的搅拌速度为50-400rpm,加热温度为60-90℃;成膜后的溶胶在电热鼓风干燥箱的温度为60-90℃;所述湿凝胶在真空干燥箱的温度为100-140℃。

[0020]

在本发明的一个实施例中,粉碎后的干凝胶在马弗炉的温度为300-600℃,预烧时间为2-10h,所述马弗炉的升温速率为2-10℃/min。

[0021]

在本发明的一个实施例中,所述前驱体在气氛炉的温度为750-950℃,煅烧时间为8-20h,所述气氛炉的升温速率为2-15℃/min。

[0022]

在本发明的一个实施例中,所述无钴高镍nma三元正极材料的由上述任一项实施例所述的制备方法制备而成,所述无钴高镍nma三元正极材料的化学式为li[ni

1-x-y

mn

x

aly]o2,其中,0.05≤x≤0.5,0.005≤y≤0.06,x和y为摩尔数。

[0023]

在本发明的一个实施例中,所述无钴高镍nma三元正极材料的形貌特征为球形或者类球形,平均粒径为200-600nm。

[0024]

与现有技术相比,本发明的有益效果:

[0025]

本发明选用al元素替换ncm正极材料中昂贵的co元素,从而缓解由于钴缺失而造成的阳离子混排加剧、可逆比容量及倍率性能降低的问题。将通过调节镍、锰和铝元素的摩尔比,以及制备工艺参数,通过溶胶凝胶法、低温预烧法和高温煅烧法相结合的方式得到li[ni

1-x-y

mn

x

aly]o2(nma)无钴高镍三元正极材料,在不添加co元素的情况下,依旧能表现出相比于无钴高镍二元nm正极材料更高的可逆比容量,更高的倍率性能,以及更稳定的循环稳定性,这是因为nm正极材料由于co缺失,存在严重的阳离子混排,阻碍锂离子的传输,进而

降低可逆比容量和倍率性能;al同co相似能够缓解阳离子混排的产生,故而nma的可逆比容量和倍率性能更高,此外al-o键比mn-o键更强,能够更好的稳定材料的晶体结构,提高循环稳定性。

[0026]

本发明的工艺简易,制造成本较低。

[0027]

通过以下参考附图的详细说明,本发明的其它方面和特征变得明显。但是应当知道,该附图仅仅为解释的目的设计,而不是作为本发明的范围的限定,这是因为其应当参考附加的权利要求。还应当知道,除非另外指出,不必要依比例绘制附图,它们仅仅力图概念地说明此处描述的结构和流程。

附图说明

[0028]

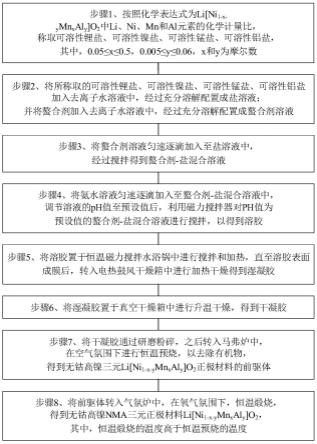

图1为本发明实施例提供的一种无钴高镍nma三元正极材料的制备方法的流程示意图;

[0029]

图2为本发明实施例提供的一种对比例一中制备的无钴高镍二元nm正极材料的扫描电镜(sem)图;

[0030]

图3为本发明实施例提供的一种对比例一中制备的无钴高镍二元nm正极材料的粉末衍射图及精修图;

[0031]

图4为本发明实施例提供的一种实施例二制备的无钴高镍三元nma正极材料的扫描电镜图;

[0032]

图5为本发明实施例提供的一种实施例二制备的无钴高镍三元nma正极材料的粉末衍射及精修图;

[0033]

图6为本发明实施例提供的一种实施例三制备的无钴高镍三元nma正极材料的扫描电镜图;

[0034]

图7为本发明实施例提供的一种实施例三中制备的无钴高镍三元nma正极材料的粉末衍射及精修图;

[0035]

图8为本发明实施例提供的一种实施例四制备的无钴高镍三元nma正极材料的扫描电镜图;

[0036]

图9为本发明实施例提供的一种实施例四中制备的无钴高镍三元nma正极材料的粉末衍射及精修图;

[0037]

图10为本发明实施例提供的一种实施例五制备的无钴高镍三元nma正极材料的扫描电镜图;

[0038]

图11为本发明实施例提供的一种实施例五中制备的无钴高镍三元nma正极材料的粉末衍射及精修图;

[0039]

图12为本发明实施例提供的一种实施例六制备的无钴高镍三元nma正极材料的扫描电镜图;

[0040]

图13为本发明实施例提供的一种实施例六中制备的无钴高镍三元nma正极材料的粉末衍射及精修图;

[0041]

图14为本发明实施例提供的一种实施例二至实施例四与对比例一制备的无钴高镍三元nma正极材料和无钴高镍二元nm正极材料在2.7-4.5v电压范围内,1c电流密度下的长循环性能对比图;

[0042]

图15为本发明实施例提供的一种实施例二至实施例四与对比例一制备的无钴高镍三元正极材料和无钴二元高镍nm正极材料在2.7-4.5v电压范围内的倍率性能对比图;

[0043]

图16为本发明实施例提供的一种实施例五中制备的无钴高镍三元nma正极材料在2.7-4.5v电压范围内,1c电流密度下的长循环性能图;

[0044]

图17为本发明实施例提供的一种实施例六中制备的无钴高镍三元nma正极材料在2.7-4.5v电压范围内,1c电流密度下的长循环性能图。

具体实施方式

[0045]

下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

[0046]

实施例一

[0047]

请参见图1,图1为本发明实施例提供的一种无钴高镍nma三元正极材料的制备方法的流程示意图。本发明提供一种无钴高镍nma三元正极材料的制备方法,该制备方法包括步骤1-步骤8,其中:

[0048]

步骤1、按照化学表达式为li[ni

1-x-y

mn

x

aly]o2中li、ni、mn和al元素的化学计量比,称取可溶性锂盐、可溶性镍盐、可溶性锰盐、可溶性铝盐,其中,0.05≤x≤0.5,0.005≤y≤0.06,x和y为摩尔数,x和y的参数范围可以避免nma材料在合成时产生杂相,mn的摩尔比例应在低于50%,al的摩尔比例应低于6%,高于此比例,会产生杂相。

[0049]

优选的,可溶性锂盐为硝酸锂、醋酸锂、碳酸锂的任意一种或几种;可溶性镍盐为硝酸镍、乙酸镍、硫酸镍、氯化镍的任意一种或几种;可溶性锰盐为硝酸锰、乙酸锰、硫酸锰、氯化锰的任意一种或几种;可溶性铝盐为硝酸铝、醋酸铝、硫酸铝和氯化铝的任意一种或者几种;其中,镍离子、锰离子、铝离子的摩尔比为(60-95):(5-40):(0.5-6),镍离子、锰离子、铝离子的摩尔比由上述x和y决定。可溶性盐的摩尔比和所制备的li[ni

1-x-y

mn

x

aly]o2化学式中ni/mn/al的摩尔比一致。

[0050]

步骤2、将所称取的可溶性锂盐、可溶性镍盐、可溶性锰盐、可溶性铝盐加入去离子水溶液中,经过充分溶解配置成盐溶液;并将螯合剂加入去离子水溶液中,经过充分溶解配置成螯合剂溶液。

[0051]

优选的,盐溶液的浓度为0.2-1.0mol/l,该浓度范围可使螯合剂有更好的络合金属离子,形成溶胶。

[0052]

优选的,螯合剂为柠檬酸或酒石酸中的一种;螯合剂的浓度为0.24-1.2mol/l,其是为充分络合金属离子,螯合剂的摩尔浓度需比盐溶液的摩尔浓度过量20%。

[0053]

步骤3、将螯合剂溶液匀速逐滴加入至盐溶液中,经过搅拌得到螯合剂-盐混合溶液。

[0054]

优选的,螯合剂溶液加入盐溶液的速度为1-5ml/min。

[0055]

步骤4、将氨水溶液匀速逐滴加入至螯合剂-盐混合溶液中,调节溶液的ph值至预设值后,利用磁力搅拌器对ph值为预设值的螯合剂-盐混合溶液进行搅拌,以得到溶胶。

[0056]

优选的,氨水溶液的摩尔浓度为10-20mol/l。

[0057]

优选的,预设值为6-10。

[0058]

优选的,螯合剂-盐混合溶液在磁力搅拌器的转速为100-400rpm,匀速搅拌时间为

8-16h。

[0059]

步骤5、将溶胶置于恒温磁力搅拌水浴锅中进行搅拌和加热,直至溶胶表面成膜后,转入电热鼓风干燥箱中进行加热干燥得到湿凝胶。

[0060]

优选的,溶胶在恒温磁力搅拌水浴锅的搅拌速度为50-400rpm,加热温度为60-90℃;成膜后的溶胶在电热鼓风干燥箱的温度为60-90℃。

[0061]

步骤6、将湿凝胶置于真空干燥箱中进行升温干燥,得到干凝胶。

[0062]

优选的,湿凝胶在真空干燥箱的温度为100-140℃。

[0063]

步骤7、将干凝胶通过研磨粉碎,之后转入马弗炉中,在空气氛围下进行恒温预烧,以去除有机物,得到无钴高镍三元li[ni

1-x-y

mn

x

aly]o2正极材料的前驱体。

[0064]

优选的,粉碎后的干凝胶在马弗炉的温度为300-600℃,预烧时间为2-10h,所述马弗炉的升温速率为2-10℃/min。

[0065]

步骤8、将前驱体转入气氛炉中,在氧气氛围下,恒温煅烧,得到无钴高镍nma三元正极材料li[ni

1-x-y

mn

x

aly]o2,其中,恒温煅烧的温度高于恒温预烧的温度。

[0066]

优选的,前驱体在气氛炉的温度为750-950℃,煅烧时间为8-20h,所述气氛炉的升温速率为2-15℃/min。

[0067]

本发明的无钴高镍三元正极材料,使用廉价的al替换传统商业ncm三元正极材料中的co元素,不仅如co元素一样的能够抑制阳离子无序,提高倍率性能,也能够提升无钴高镍三元正极材料的循环稳定性。这是因为,阳离子无序即阳离子混排,主要于高镍正极材料的磁性特征有关。ni

2+

、ni

3+

、mn

3+

、mn

4+

均为强磁性离子,在晶格结构中会形成磁阻挫效应,使得体系处于不稳定状态,为消除磁阻挫效应,提高体系的稳定性,无磁性的li

+

会自发占据ni

2+

的位置,从而造成阳离子混排,也就是锂镍混排。co

3+

和al

3+

,同li

+

均为无磁性离子,当体系中存在co

3+

和al

3+

时,磁阻挫效应会得到抑制,故而系统不需要更多的li

+

占据ni

2+

位置,从而达到抑制阳离子无序的效果。此外,al-o键比co-o键和mn-o键的键强更强,故而能够提高材料结构的稳定性,进而提升循环稳定性。

[0068]

同时,由于不需要co,且制备工艺简单,因此具有低成本的特点,容易实现商业化,可应用于动力锂电池,或者3c消费电子产品的锂离子电池中。

[0069]

本发明的工艺简易,制造成本较低。

[0070]

对比例一

[0071]

本例的锂离子电池正极材料为无钴高镍二元nm正极材料,其化学表达式为nm64,阳离子混排度为8.21%,如图2和图3。本例作为对比例,用以对比实施例一至三中无钴高镍三元nma正极材料在循环稳定性和倍率性能的优势。本例采用凝胶溶胶、低温预烧和高温煅烧法制备无钴高镍二元nm正极材料,具体包括如下:

[0072]

(1)采用溶胶凝胶nm64正极材料的干凝胶:将浓度为0.48mol/l的柠檬酸螯合剂溶液,以3.5ml/min的滴加速率,匀速逐滴加入至浓度为0.84mol/l的醋酸锂、乙酸镍、乙酸锰的混合溶液中,其中醋酸锂、乙酸镍和乙酸锰的摩尔比为110:60:40。用浓度为15mol/l的氨水调节上述溶液ph值至7-8后,以300rpm速度持续搅拌12h。随后置于恒温磁力搅拌水浴锅中,以200rpm转速,80℃恒温加热,直至溶液表面成膜。转入80℃电热鼓风干燥箱,干燥12h得到湿凝胶后,转入到120℃真空干燥箱中,干燥12h,得到干凝胶;

[0073]

(2)采用低温预烧法制备nm64正极材料的前驱体:将上述步骤中得到的干凝胶粉

碎,充分研磨后,转入马弗炉中,以5℃/min的升温速率,升温至450℃,保温6h后,随炉冷却后,取出充分研磨得到nm64正极材料的前驱体;

[0074]

(3)采用高温煅烧法制备nm64正极材料:将上述步骤中得到的前驱体,转入气氛炉中,在氧气氛围下,以10℃/min的升温速率,升温至900℃,保温12h后,随炉冷却,取出充分研磨得到nm64正极材料。

[0075]

(4)电化学性能测试:将nm64正极材料、导电碳和pvdf以质量比8:1:1的比例,球磨分散于n-甲基吡咯烷酮溶剂后,刮涂于铝箔表面制备正极极片。使用2016型纽扣电池制备半电池,负极采用金属锂片,隔膜采用celgard隔膜,电解液采用六氟磷酸锂电解液。在电压范围2.7-4.5v之间进行电化学性能测试。

[0076]

(5)使用扫描电子显微镜(sem)观察本对比例中的无钴高镍二元nm64正极材料的形貌特征,如图6结果显示,本例中nm64正极材料为平均粒径介于300-400nm的类球形颗粒;

[0077]

本对比例中的无钴高镍二元nm64正极材料在2.7-4.5v电压范围内,进行1c电流密度下的长循环性能及0.1-0.2-0.5-1-2-0.1c电流密度下的倍率性能测试,结果如图14和图15。在1c电流密度下,首次放电比容量为137mah/g,100圈循环保持率为70.4%。倍率性能测试显示,在0.1-0.2-0.5-1-2-0.1c电流密度下的放电比容量分别为198、166、130、101、71和180mah/g。

[0078]

实施例二

[0079]

本例的锂离子电池正极材料为无钴高镍三元nma正极材料,其化学表达式为lini

0.595

mn

0.4

al

0.005

o2(nma-05)。本例采用凝胶溶胶、低温预烧和高温煅烧法制备无钴高镍三元nma-05正极材料,制备流程如图1,具体包括如下:

[0080]

(1)采用溶胶凝胶nma-05正极材料的干凝胶:将浓度为0.48mol/l的柠檬酸螯合剂溶液,以3.5ml/min的滴加速率,匀速逐滴加入至浓度为0.84mol/l的醋酸锂、乙酸镍、乙酸锰的混合溶液中,其中醋酸锂、乙酸镍、乙酸锰、醋酸铝的摩尔比为110:59.5:40:0.5。用浓度为28%的氨水调节上述溶液ph至7-8后,以300rpm速度持续搅拌12h后,置于恒温磁力搅拌水浴锅中,以200rpm转速,80℃恒温加热,直至溶液表面成膜。随后转入80℃电热鼓风干燥箱,干燥12h得到湿凝胶后,转入到120℃真空干燥箱中,干燥12h,得到干凝胶;

[0081]

(2)采用低温预烧法制备nma-05正极材料的前驱体:将上述步骤中得到的干凝胶充分研磨后粉碎,转入马弗炉中,以5℃/min的升温速率,升温至450℃,保温6h后,随炉冷却后,取出充分研磨得到的nma-05正极材料的前驱体;

[0082]

(3)采用高温煅烧法制备nma-05正极材料:将上述步骤中得到的前驱体,转入气氛炉中,在氧气氛围下,以10℃/min的升温速率,升温至900℃,保温15h后,随炉冷却,取出充分研磨得到的nma-05正极材料。

[0083]

(4)电化学性能测试:将nma-05正极材料、导电碳和pvdf以质量比8:1:1的比例,球磨分散于n-甲基吡咯烷酮溶剂(nmp)后,刮涂于铝箔表面制备正极极片。使用2016型纽扣电池制备半电池,负极采用金属锂片,隔膜采用celgard隔膜,电解液采用六氟磷酸锂电解液。在电压范围2.7-4.5v之间进行电化学性能测试。

[0084]

(5)使用扫描电子显微镜(sem)观察本实施例的无钴高镍三元nma-05正极材料的形貌特征,如图4结果显示,本例中nma-05正极材料为平均粒径介于100-200nm的类球形颗粒,如图5所示,为本实施例的无钴高镍三元nma正极材料的x射线衍射图。

[0085]

(6)本实施例二中的无钴高镍三元nma-05正极材料在2.7-4.5v电压范围内,进行1c电流密度下的长循环性能及0.1-0.2-0.5-1-2-0.1c电流密度下的倍率性能测试,结果如图14和图15。在1c电流密度下,首次放电比容量为161mah/g,100圈循环保持率为76.0%。倍率性能测试显示,在0.1-0.2-0.5-1-2-0.1c电流密度下的放电比容量分别为200、186、160、134、112、和187mah/g。与对比例一中的无钴二元nm64正极材料相比,nma-05正极材料的循环稳定性和倍率性能均得到了一定的提升。

[0086]

实施例三

[0087]

本例的锂离子电池正极材料为无钴高镍三元nma正极材料,其化学表达式为lini

0.583

mn

0.4

al

0.017

o2(nma-17),阳离子混排度为5.69%。本例采用凝胶溶胶、低温预烧和高温煅烧法制备无钴高镍三元nma-17正极材料,制备流程如图1,具体包括如下:

[0088]

(1)采用溶胶凝胶nma-17正极材料的干凝胶:将浓度为0.48mol/l的柠檬酸螯合剂溶液,以3.5ml/min的滴加速率,匀速逐滴加入至浓度为0.84mol/l的醋酸锂、乙酸镍、乙酸锰的混合溶液中,其中醋酸锂、乙酸镍、乙酸锰、醋酸铝的摩尔比为110:58.3:40:1.7。用浓度为15mol/l的氨水调节上述溶液ph至7-8后,以300rpm速度持续搅拌12h后,置于恒温磁力搅拌水浴锅中,以200rpm转速,80℃恒温加热,直至溶液表面成膜。转入80℃电热鼓风干燥箱,干燥12h得到湿凝胶后,转入到120℃真空干燥箱中,干燥12h,得到干凝胶;

[0089]

(2)采用低温预烧法制备nma-17正极材料的前驱体:将上述步骤中得到的干凝胶充分研磨后粉碎,转入马弗炉中,以5℃/min的升温速率,升温至450℃,保温6h后,随炉冷却后,取出充分研磨得到nma-17正极材料的前驱体;

[0090]

(3)采用高温煅烧法制备nma-17正极材料:将上述步骤中得到的前驱体,转入气氛炉中,在氧气氛围下,以10℃/min的升温速率,升温至900℃,保温15h后,随炉冷却,取出充分研磨得到的nma-17正极材料。

[0091]

(4)电化学性能测试:将nma-17正极材料、导电碳和pvdf以质量比8:1:1的比例,球磨分散于n-甲基吡咯烷酮溶剂(nmp)后,刮涂于铝箔表面制备正极极片。使用2016型纽扣电池制备半电池,负极采用金属锂片,隔膜采用celgard隔膜,电解液采用六氟磷酸锂电解液。在电压范围2.7-4.5v之间进行电化学性能测试。

[0092]

(5)使用扫描电子显微镜(sem)观察本例中的无钴高镍三元nma-17正极材料的形貌特征,如图6结果显示,本例中nma-17正极材料为平均粒径介于200-300nm的类球形颗粒;如图7所示,为本实施例的无钴高镍三元nma正极材料的x射线衍射图。

[0093]

(6)本实施例三中的无钴高镍三元nma-17正极材料在2.7-4.5v电压范围内,进行1c电流密度下的长循环性能及0.1-0.2-0.5-1-2-0.1c电流密度下的倍率性能测试,结果如图14和图15。在1c电流密度下,首次放电比容量为179mah/g,100圈循环保持率为88.0%。倍率性能测试显示,在0.1-0.2-0.5-1-2-0.1c电流密度下的放电比容量分别为208、196、173、145、110、和202mah/g。与对比例一中的无钴二元nm64正极材料相比,nma-17正极材料的循环稳定性和倍率性能得到显著的提升。

[0094]

实施例四

[0095]

本例的锂离子电池正极材料为无钴高镍三元nma正极材料,其化学表达式为lini

0.57

mn

0.4

al

0.03

o2(nma-30)。本例采用凝胶溶胶、低温预烧和高温煅烧法制备无钴高镍三元nma-17正极材料,制备流程如图1,具体包括如下:

[0096]

(1)采用溶胶凝胶nma-30正极材料的干凝胶:将浓度为0.48mol/l的柠檬酸螯合剂溶液,以3.5ml/min的滴加速率,匀速逐滴加入至浓度为0.84mol/l的醋酸锂、乙酸镍、乙酸锰的混合溶液中,其中醋酸锂、乙酸镍、乙酸锰、醋酸铝的摩尔比为110:57:40:3。用浓度为15mol/l的氨水调节上述溶液ph至7-8后,以300rpm速度持续搅拌15h后,置于恒温磁力搅拌水浴锅中,以200rpm转速,80℃恒温加热,加热直至溶液表面成膜。转入80℃干燥箱,干燥12h得到湿凝胶后,转入到120℃真空干燥箱中,干燥12h,得到干凝胶;

[0097]

(2)采用低温预烧法制备nma-30正极材料的前驱体:将上述步骤中得到的干凝胶充分研磨后粉碎,转入马弗炉中,以5℃/min的升温速率,升温至450℃,保温6h后,随炉冷却后,取出充分研磨得到nma-30正极材料的前驱体;

[0098]

(3)采用高温煅烧法制备nma-30正极材料:将上述步骤中得到的前驱体,转入气氛炉中,在氧气氛围下,以10℃/min的升温速率,升温至900℃,保温15h后,随炉冷却,取出充分研磨得到nma-30正极材料。

[0099]

(4)电化学性能测试:将nma-30正极材料、导电碳和pvdf以质量比8:1:1的比例,球磨分散于n-甲基吡咯烷酮溶剂(nmp)后,刮涂于铝箔表面制备正极极片。使用2016型纽扣电池制备半电池,负极采用金属锂片,隔膜采用celgard隔膜,电解液采用六氟磷酸锂电解液。在电压范围2.7-4.5v之间进行电化学性能测试。

[0100]

(5)使用扫描电子显微镜(sem)观察本例中的无钴高镍三元nma-30正极材料的形貌特征,如图8结果显示,本例中nma-30正极材料为平均粒径介于200-300nm的类球形颗粒;如图9所示,为本实施例的无钴高镍三元nma正极材料的x射线衍射图。

[0101]

(6)本实施例四中的无钴高镍三元nma-30正极材料在2.7-4.5v电压范围内,进行1c电流密度下的长循环性能及0.1-0.2-0.5-1-2-0.1c电流密度下的倍率性能测试,结果如图14和图15。在1c电流密度下,首次放电比容量为150mah/g,100圈循环保持率为95.0%。倍率性能测试显示,在0.1-0.2-0.5-1-2-0.1c电流密度下的放电比容量分别为197、185、161、135、105和195mah/g。本实施例四中nma-30正极材料具有高的可逆比容量和较高的倍率性能,特别是其循环稳定性极佳。

[0102]

以上实施例结果说明,得到的li[ni

1-x-y

mn

x

aly]o2(nma)无钴高镍三元正极材料在不使用co元素的条件下,依旧能表现出相比nm正极材料更低的阳离子混排度,更高的可逆比容量,更高的倍率性能,以及更稳定的循环稳定性。

[0103]

实施例五

[0104]

本例的锂离子电池正极材料为无钴高镍三元nma正极材料,其化学表达式为lini

0.7

mn

0.25

al

0.05

o2。本例采用凝胶溶胶、低温预烧和高温煅烧法制备无钴高镍三元lini

0.7

mn

0.25

al

0.05

o2正极材料,具体包括如下:

[0105]

(1)采用溶胶凝胶lini

0.7

mn

0.25

al

0.05

o2正极材料的干凝胶:将浓度为0.48mol/l的柠檬酸螯合剂溶液,以5ml/min的滴加速率,匀速逐滴加入至浓度为0.84mol/l的醋酸锂、乙酸镍、乙酸锰的混合溶液中,其中醋酸锂、乙酸镍、乙酸锰、醋酸铝的摩尔比为105:70:25:5。用浓度为15mol/l的氨水调节上述溶液ph至7-8后,以400rpm速度持续搅拌14h后,置于恒温磁力搅拌水浴锅中,以300rpm转速,80℃恒温加热,直至溶液表面成膜。转入80℃电热鼓风干燥箱,干燥12h得到湿凝胶后,转入到120℃真空干燥箱中,干燥12h,得到干凝胶;

[0106]

(2)采用低温预烧法制备lini

0.7

mn

0.25

al

0.05

o2正极材料的前驱体:将上述步骤中得

到的干凝胶粉碎,充分研磨后,转入马弗炉中,以5℃/min的升温速率,升温至450℃,保温6h后,随炉冷却后,取出充分研磨得到nma-30正极材料的前驱体;

[0107]

(3)采用高温煅烧法制备lini

0.7

mn

0.25

al

0.05

o2正极材料:将上述步骤中得到的前驱体,转入气氛炉中,在氧气氛围下,以10℃/min的升温速率,升温至850℃,保温12h后,随炉冷却,取出充分研磨得到lini

0.7

mn

0.25

al

0.05

o2正极材料。

[0108]

(4)电化学性能测试:将lini

0.7

mn

0.25

al

0.05

o2正极材料、导电碳和pvdf以质量比8:1:1的比例,球磨分散于n-甲基吡咯烷酮溶剂(nmp)后,刮涂于铝箔表面制备正极极片。使用2016型纽扣电池制备半电池,负极采用金属锂片,隔膜采用celgard隔膜,电解液采用六氟磷酸锂电解液。在电压范围2.7-4.5v之间进行电化学性能测试。

[0109]

(5)使用扫描电子显微镜(sem)观察本例中的无钴高镍三元nma正极材料的形貌特征,如图10结果显示,本例中nma正极材料为平均粒径介于500-600nm的类球形颗粒;如图11所示,为本实施例的无钴高镍三元nma-17正极材料的x射线衍射图。

[0110]

(6)本实施例五中的无钴高镍三元lini

0.7

mn

0.25

al

0.05

o2正极材料在2.7-4.5v电压范围内,进行1c电流密度下的长循环性能测试,结果如图16。在1c电流密度下,首次放电比容量为179mah/g,100圈循环保持率为86.4%。本实施例中的无钴高镍三元正极材料具有较高的可逆放电比容量和较好的循环稳定性。

[0111]

实施例六

[0112]

本例的锂离子电池正极材料为无钴高镍三元nma正极材料,其化学表达式为lini

0.8

mn

0.15

al

0.05

o2。本例采用凝胶溶胶、低温预烧和高温煅烧法制备无钴高镍三元lini

0.8

mn

0.15

al

0.05

o2正极材料,具体包括如下:

[0113]

(1)采用溶胶凝胶lini

0.8

mn

0.15

al

0.05

o2正极材料的干凝胶:将浓度为0.48mol/l的柠檬酸螯合剂溶液,以5ml/min的滴加速率,匀速逐滴加入至浓度为0.84mol/l的醋酸锂、乙酸镍、乙酸锰的混合溶液中,其中醋酸锂、乙酸镍、乙酸锰、醋酸铝的摩尔比为105:80:15:5。用浓度为13mol/l的氨水调节上述溶液ph至7-8后,以400rpm速度持续搅拌15h后,置于恒温磁力搅拌水浴锅中,以300rpm转速,80℃恒温加热,直至溶液表面成膜。转入80℃电热鼓风干燥箱,干燥12h得到湿凝胶后,转入到120℃真空干燥箱中,干12h,得到干凝胶;

[0114]

(2)采用低温预烧法制备lini

0.8

mn

0.15

al

0.05

o2正极材料的前驱体:将上述步骤中得到的干凝胶充分研磨后粉碎,转入马弗炉中,以5℃/min的升温速率,升温至450℃,保温6h后,随炉冷却后,取出充分研磨得到nma-30正极材料的前驱体;

[0115]

(3)采用高温煅烧法制备lini

0.8

mn

0.15

al

0.05

o2正极材料:将上述步骤中得到的前驱体,转入气氛炉中,在氧气氛围下,以10℃/min的升温速率,升温至800℃,保温16h后,随炉冷却,取出充分研磨得到lini

0.8

mn

0.15

al

0.05

o2正极材料。

[0116]

(4)电化学性能测试:将lini

0.8

mn

0.15

al

0.05

o2正极材料、导电碳和pvdf以质量比8:1:1的比例,球磨分散于n-甲基吡咯烷酮溶剂(nmp)后,刮涂于铝箔表面制备正极极片。使用2016型纽扣电池制备半电池,负极采用金属锂片,隔膜采用celgard隔膜,电解液采用六氟磷酸锂电解液。在电压范围2.7-4.5v之间进行电化学性能测试。

[0117]

(5)使用扫描电子显微镜(sem)观察本例中的无钴高镍三元nma正极材料的形貌特征,如图12结果显示,本例中nma正极材料为平均粒径介于400-500nm的类球形颗粒;如图13所示,为本实施例的无钴高镍三元nma正极材料的x射线衍射图。

[0118]

(6)本实施例六中的无钴高镍三元lini

0.8

mn

0.15

al

0.05

o2正极材料在2.7-4.5v电压范围内,进行1c电流密度下的长循环性能测试,结果如图17。在1c电流密度下,首次放电比容量为190mah/g,100圈循环保持率为84.2%。本实施例中的无钴高镍三元正极材料具有较高的可逆放电比容量和较好的循环稳定性。

[0119]

实施例七

[0120]

本发明实施例提供一种无钴高镍nma三元正极材料,该无钴高镍nma三元正极材料的由上述任一项实施例所述的制备方法制备而成,所述无钴高镍nma三元正极材料的化学式为li[ni

1-x-y

mn

x

aly]o2,其中,0.05≤x≤0.5,0.005≤y≤0.06,x和y为摩尔数。

[0121]

优选的,无钴高镍nma三元正极材料的形貌特征为球形或者类球形,平均粒径为200-600nm。

[0122]

本发明实施例提供的无钴高镍nma三元正极材料,其实现原理和技术效果与上述实施例类似,在此不再赘述。

[0123]

在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0124]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特数据点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特数据点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

[0125]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:李智敏 闫弘麟 哈媛 邢林庄

- 技术所有人:西安电子科技大学

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 2、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 3、赵老师:1.电化学离子储存和分离技术 2.工业结晶

- 4、廖老师:1. 晶面可控氧化铝、碳基载体及催化剂等高性能、新结构催化材料研究 2. 乙烯环氧化催化剂的研究与开发 3. 低碳不饱和烯烃的选择性氧化催化剂及工业技术开发

- 5、李老师:1. 加氢精制 2. 选择加氢 3. 加氢脱氧 4. 介孔及介微孔分子筛合成及催化应用

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....