一种富锂三元正极材料及其制备方法和应用

1.本发明涉及电极材料领域,尤其涉及一种富锂三元正极材料及其制备方法和应用。

背景技术:

2.三元材料在新能源汽车领域有广泛的应用前景,且相比于钴酸锂和磷酸铁锂正极材料,三元正极材料在能量密度方面有明显的优势。富锂三元正极材料的锂含量相比普通三元材料有所增加,因此其能量密度相比传统三元正极材料也有明显提升。但是富锂三元正极材料尚未实现大规模商业应用,主要出现在文献报道中。

3.目前文献报道的富锂三元正极材料的制备方式主要是液相混合法,即将锂化合物、镍化合物、钴化合物、锰化合物在有机液或水溶液中混合,再将混合液烘干,该液相混合法工艺相对繁琐,且生产效率较低,还涉及到废液处理问题,不利于富锂三元正极材料的推广应用。因此,如何实现工艺简单、高效率、环保无污染地制备高比容量的富锂三元正极材料是现有技术亟需解决的问题。

技术实现要素:

4.本发明的目的在于提供一种富锂三元正极材料及其制备方法和应用,本发明提供的富锂三元正极材料的制备方法,属于半固相法,工艺简单,生产效率高,无废液处理问题,绿色环保,且制备得到的富锂三元正极材料具有较高的比容量。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种富锂三元正极材料的制备方法,包括以下步骤:

7.(1)将锂源、镍源、钴源和锰源混合后进行干磨,得到混合粉;

8.(2)将所述步骤(1)得到的混合粉和水混合后进行湿磨,得到混合浆;

9.(3)将所述步骤(2)得到的混合浆进行煅烧,得到富锂三元正极材料。

10.优选地,所述步骤(1)中锂源、镍源、钴源和锰源的物质的量之比为(200~300)∶(25~40)∶(25~40)∶(90~130)。

11.优选地,所述步骤(1)中混合粉的平均粒径为200μm以下。

12.优选地,所述步骤(2)中湿磨的时间为10~130min。

13.优选地,所述步骤(2)中所述混合浆呈混合均匀的粘稠糊状。

14.优选地,所述步骤(2)中混合浆中水的质量分数为15~70%。

15.优选地,所述步骤(3)中煅烧前还包括将所述混合浆进行预热处理。

16.优选地,所述步骤(3)中煅烧在空气气氛中进行,煅烧的温度为800~1000℃,煅烧的时间为10~14h。

17.本发明还提供了上述技术方案所述制备方法制备得到的富锂三元正极材料。在本发明中,所述富锂三元正极材料为具有层状的晶体结构的li

1.2

ni

0.13

co

0.13

mn

0.54

o2。

18.本发明还提供了上述技术方案所述富锂三元正极材料在锂离子电池中的应用。

19.本发明的有益效果是:

20.本发明提供了一种富锂三元正极材料的制备方法,首先将锂源、镍源、钴源和锰源混合后进行干磨,得到各组分混合均匀的粒径均匀且较小的混合粉,将所述混合粉和水混合后进行湿磨,进一步促进各组分的混合均匀性和粒径的均一性,以提高后续制备的所述富锂三元正极材料的电学性能,得到混合浆,然后进行煅烧,所述锂源、镍源、钴源和锰源发生分解并进行复合,最终得到具有层状晶体结构的富锂三元正极材料即li

1.2

ni

0.13

co

0.13

mn

0.54

o2。且本发明提供的方法将干磨、湿磨和煅烧相结合,属于半固相法,无废液产生,绿色环保,生产效率高,工艺简单,适宜规模化生产。实施例的结果显示,利用本发明提供的方法,生产效率高,无废液产生,绿色环保,制备的富锂三元正极材料的比容量为200mah/g以上,电学性能优异。

附图说明

21.图1为本发明实施例1制备的富锂三元正极材料的x射线衍射光谱图;

22.图2为本发明实施例1~4制备的富锂三元正极材料和对比例2制备的三元正极材料充放电性能对比图;

23.图3为本发明实施例1制备的富锂三元正极材料的倍率性能图;

24.图4为本发明实施例1制备的富锂三元正极材料的sem图。

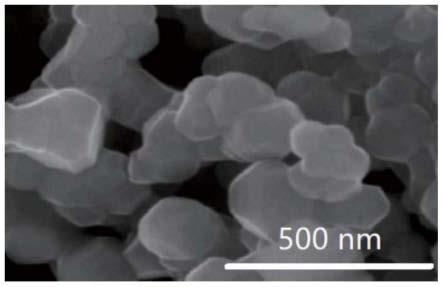

具体实施方式

25.本发明提供了一种富锂三元正极材料的制备方法,包括以下步骤:

26.(1)将锂源、镍源、钴源和锰源混合后进行干磨,得到混合粉;

27.(2)将所述步骤(1)得到的混合粉和水混合后进行湿磨,得到混合浆;

28.(3)将所述步骤(2)得到的混合浆进行煅烧,得到富锂三元正极材料。

29.在本发明中,若无特殊说明,所采用的原料均为本领域常规市售产品。

30.本发明将锂源、镍源、钴源和锰源混合后进行干磨,得到混合粉。

31.在本发明中,所述锂源优选为硝酸锂、碳酸锂、乙酸锂和硫酸锂中的一种或多种。在本发明中,所述镍源优选为硝酸镍、碳酸镍、乙酸镍和硫酸镍中的一种或多种。在本发明中,所述钴源优选为硝酸钴、碳酸钴、乙酸钴和硫酸钴中的一种或多种。在本发明中,所述锰源优选为硝酸锰、碳酸锰、乙酸锰和硫酸锰中的一种或多种。

32.在本发明中,所述锂源、镍源、钴源和锰源的物质的量之比为(200~300)∶(25~40)∶(25~40)∶(90~130),更优选为(230~280)∶(28~38)∶(28~38)∶(95~125),进一步优选为(240~260)∶(30~35)∶(30~35)∶(95~120)。本发明将锂源、镍源、钴源和锰源的物质的量之比控制在上述范围内,有利于提高后续制备的所述富锂三元正极材料的比容量性能,以得到电学性能优异的富锂三元正极材料。

33.本发明对所述锂源、镍源、钴源和锰源的混合方式没有特殊的限制,实现各组分混合均匀即可。

34.在本发明中,所述干磨的方式优选为球磨。本发明对所述干磨的时间没有特殊的限制,实现得到粒径均匀且平均粒径为200μm以下的混合粉的目的即可。

35.在本发明中,所述混合粉的平均粒径优选为200μm以下,更优选为180μm以下。本发

明将混合粉的平均粒径控制在上范围内,有利于保证干磨产物的均匀性。

36.得到混合粉后,本发明将所述混合粉和水混合后进行湿磨,得到混合浆。

37.在本发明中,所述水优选为去离子水。在本发明中,所述混合浆中水的质量分数优选为15~70%,更优选为18~68%。本发明将混合浆中水的质量分数控制在上述范围内,有利于在保证混料均匀性的同时减少废弃物。

38.本发明对所述混合粉和水的混合方式没有特征的限制,实现各组分混合均匀即可。

39.在本发明中,所述湿磨的方式优选为球磨。在本发明中,所述湿磨的时间优选为10~130min,更优选为20~120min。本发明将湿磨的时间控制在上述范围内,有利于进一步促进各组分的混合均匀性和粒径的均一性,以提高后续制备的所述富锂三元正极材料的电学性能。

40.在本发明中,所述混合浆优选呈混合均匀的粘稠的浆糊状。

41.得到混合浆后,本发明优选将所述混合浆进行煅烧,得到富锂三元正极材料。

42.在本发明中,所述煅烧前还包括将所述混合浆进行预热处理,得到预热的混合浆。

43.在本发明中,所述预热处理优选在空气气氛中进行。在本发明中,所述预热处理的温度优选为300~500℃,更优选为350~450℃。在本发明中,所述预热处理的时间优选为4~7h,更优选为4.5~6h。本发明将预热处理的温度和时间控制在上述范围内,有利于促进混合浆中各组分的充分分解和复合反应的发生,从而得到比容量高的具有层状结构的结晶度高的所述富锂三元正极材料。

44.在本发明中,所述煅烧优选在空气气氛中进行。在本发明中,所述煅烧的温度优选为800~1000℃,更优选为850~950℃。在本发明中,所述煅烧的时间优选为10~14h,更优选为11~13h。本发明将煅烧的温度和时间控制在上述范围内,有利于使材料保持较高的均匀性和结晶度,得到电学性能优异的所述富锂三元正极材料。

45.本发明还提供了上述技术方案所述制备方法制备得到的富锂三元正极材料。在本发明中,所述富锂三元正极材料为具有层状的晶体结构的li

1.2

ni

0.13

co

0.13

mn

0.54

o2。

46.本发明还提供了上述技术方案所述富锂三元正极材料在锂离子电池中的应用。

47.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例1

49.一种富锂三元正极材料的制备方法

50.(1)将1.72g硝酸锂、0.62g硝酸镍、0.59g硝酸钴和1.88g乙酸锰混合后进行球磨,得到平均粒径在200μm以下的混合粉;

51.所述硝酸锂、硝酸镍、硝酸钴和乙酸锰的物质的量之比为249∶34∶32∶109;

52.(2)将所述步骤(1)得到的混合粉和1.15g去离子水混合后进行球磨120min,得到粉红色、呈混合均匀的粘稠的浆糊状的混合浆;所述混合浆中去离子水的质量分数为19%;

53.(3)在空气氛围中,将所述步骤(2)得到的混合浆在450℃下进行预热处理5h,然后在900℃进行煅烧12h,得到富锂三元正极材料。

54.图1为实施例1制备的富锂三元正极材料的x射线衍射光谱图,由图1可知,实施例1制备的富锂三元正极材料在18

°

的(003)峰,37

°

的(101)峰,45

°

的(104)峰和文献中报道的液相混合方法制备的li

1.2

ni

0.13

co

0.13

mn

0.54

o2衍射峰一致,说明实施例1成功制备了富锂三元正极材料li

1.2

ni

0.13

co

0.13

mn

0.54

o2。

55.图3为实施例1制备的富锂三元正极材料的倍率性能图,由图3可知,实施例1制备的富锂三元正极材料在15ma/g的电流密度下,比容量可达200mah/g以上,在150ma/g的电流密度下比容量大约为150mah/g。

56.图4为实施例1制备的富锂三元正极材料的sem图,由图4可知,实施例1制备的富锂三元正极材料具有层状的晶体结构,尺寸为100~500nm。

57.实施例2

58.按照实施例1的方法制备富锂三元正极材料;

59.与实施例1不同的是,所述步骤(2)中去离子水为2.3g,所述混合浆中去离子水的质量分数为32%。

60.实施例3

61.按照实施例1的方法制备富锂三元正极材料;

62.与实施例1不同的是,所述步骤(2)中去离子水为4.6g,所述混合浆中去离子水的质量分数为49%。

63.实施例4

64.按照实施例1的方法制备富锂三元正极材料;

65.与实施例1不同的是,所述步骤(2)中去离子水为9.2g,所述混合浆中去离子水的质量分数为66%。

66.对比例1

67.制备三元正极材料;

68.(1)将1.72g硝酸锂、0.62g硝酸镍、0.59g硝酸钴、1.88g乙酸锰和1.15g去离子水混合后进行球磨120min,得到粉红色、呈混合均匀的粘稠的浆糊状的混合浆;所述硝酸锂、硝酸镍、硝酸钴和乙酸锰的物质的量之比为249∶34∶32∶109;所述混合浆中去离子水的质量分数为21%;

69.(2)在空气氛围中,将所述步骤(2)得到的混合浆在450℃下进行预热处理5h,然后在900℃进行煅烧12h,得到三元正极材料。

70.对比例2

71.(1)将1.72g硝酸锂、0.62g硝酸镍、0.59g硝酸钴和1.88g乙酸锰混合后进行球磨120min,得到平均粒径在200μm以下的混合粉;所述硝酸锂、硝酸镍、硝酸钴和乙酸锰的物质的量之比为249∶34∶32∶109;

72.(2)在空气氛围中,将所述步骤(1)得到的混合粉在450℃下进行预热处理5h,然后在900℃进行煅烧12h,得到三元正极材料。

73.图2为实施例1~4制备的富锂三元正极材料和对比例2制备的三元正极材料充放电性能对比图,由图2可知,在一定范围内随着混合浆中去离子水的质量分数的增大,电极容量性能有所提升,且实施例1~4制备的富锂三元正极材料的比容量为200mah/g以上。

74.由实施例可知,利用本发明提供的方法,生产效率高,无废液产生,绿色环保,制备

的富锂三元正极材料的比容量为200mah/g以上,电学性能优异。本发明提供的富锂三元正极材料的制备方法将干磨、湿磨和煅烧相结合,属于半固相法,无废液产生,绿色环保,生产效率高,工艺简单,适宜规模化生产。

75.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1