一种预防高温爆裂的超高性能混凝土及制备方法

1.本发明涉及混凝土领域,具体为一种预防高温爆裂的超高性能混凝土及制备方法。

背景技术:

2.超高性能混凝土是一种新型绿色超高性能混凝土材料,通常是由水泥、活性掺合料(如硅灰、粉煤灰、火山灰、矿渣)、细骨料、高效减水剂和纤维等制备而成。超高性能混凝土具有超高的强度(100~800mpa)、优异的耐久性和杰出的抗震耗能的性能,目前在桥梁、基础设施、大跨度结构和高层建筑物中得到了较为广泛的应用。

3.但是,与普通混凝土相比,超高性能混凝土在火灾高速升温速率下极易发生爆裂。火灾是发生频率最高的灾害之一。超高性能混凝土的内部结构致密,渗透性低,孔隙率低,当遭受外界温度快速上升时,其致密的结构会阻止内部微观孔结构中水蒸气的逸出,导致超高性能混凝土的内部孔洞产生极大的蒸汽压力;同时不均匀的温度场产生一定的热应力。伴随外界温度的进一步迅速升高,混凝土的抗拉强度将不足以抵抗不断增大的蒸汽压力和热应力,发生严重爆裂。爆裂可造成混凝土结构构件的截面尺寸大幅度减小,受力钢筋将直接暴露于火灾高温场中,使得结构构件的力学性能急剧衰减最终坍塌破坏。

4.超高性能混凝土高温下易于爆裂导致其在火灾下的安全性低于普通混凝土,是影响超高性能混凝土广泛应用的关键因素。超高性能混凝土高温爆裂防控成为目前超高性能混凝土亟待解决的关键科学技术问题。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种预防高温爆裂的超高性能混凝土及制备方法。

6.本发明是通过以下技术方案来实现:一种预防高温爆裂的超高性能混凝土的制备方法,该方法通过以下步骤实现:

7.s1:将水泥、硅灰、砂和玻化微珠混合均匀为混合物a;

8.s2:向混合物a中加入水和高效减水剂,并拌合得到混合物b;

9.s3:将钢纤维加入混合物b中搅拌均匀得到拌合物,将拌合物进行定型;

10.s4:将定型后得到的超高性能混凝土进行养护,养护后得到具有预防高温爆裂的超高性能混凝土。

11.进一步的,所述s1中玻化微珠的掺量为水泥、硅灰、砂和水的总质量的2.54%~3.81%。

12.进一步的,所述水泥、硅灰、砂和水的质量比为1:(0.23~0.26):(1.2~1.51):(0.21~0.29)。

13.进一步的,所述s2中加入的高效减水剂采用聚羧酸高效减水剂,所述聚羧酸高效减水剂的掺量为水泥和硅灰总质量的1.23%~1.89%。

14.进一步的,所述s3中钢纤维的掺量为水泥、硅灰、砂、聚羧酸高效减水剂、水的总质量的2.3%~4.0%,

15.进一步的,所述s4中的养护过程中应将超高性能混凝土摆放均匀、分散,尽量使构件外表面充分接触外界环境。

16.进一步的,所述s4中的养护包括60-80℃高温蒸汽养护箱养护72小时,待高温蒸汽养护箱的养护结束冷却,将超高性能混凝土放入恒温箱90-115℃养护48小时。

17.进一步的,所述s2中首先将水泥、硅灰、砂和玻化微珠搅拌均匀至具有流动性后再加入聚羧酸高效减水剂、水后搅拌均匀,该步骤中加入水为总质量为80%的水搅拌均匀,之后在s3加入钢纤维搅拌均匀之后,再次加入剩余20%的水搅拌均匀,得到超高性能纤维混凝土。

18.进一步的,所述水泥为p.0.52.5r硅酸盐水泥。

19.一种预防高温爆裂的超高性能混凝土,该混凝土基于上述制备方法制得。

20.与现有技术相比,本发明具有以下有益的技术效果:

21.本发明的超高性能纤维混凝土中添加了硅灰作为胶凝材料,大幅提高了混凝土的轻度,并改善了混凝土的密实性和均质性;混凝土中的水泥、硅灰和水组成的水泥硅灰浆在混凝土硬化前起到了润滑作用,提高了混凝土的和易性;混凝土中的砂起到了填充和骨架作用,可有效传递应力并支撑载重,同时抑制了混凝土的收缩和开裂;钢纤维抑制了混凝土微裂缝的形成和发展,在微裂缝合并发展成宏观裂缝以后,钢纤维又约束了裂缝的发展,从而增加了混凝土的韧性和延性;玻化微珠显著改善了混凝土表面的收缩裂纹;聚羧酸高效减水剂减少了混凝土的水量,降低了混凝土的水灰比,进一步增加了混凝土的和易性,提高了混凝土的密实度,从而提高混凝土的强度;本发明的预防高温爆裂的超高性能纤维混凝土具有超高的抗压强度和较好的耐久性。

22.进一步的,本发明的高温爆裂防控方法,与常规的超高性能混凝土相比,其加入了钢纤维和玻化微珠,有效的提高了混凝土的抗爆裂性能,对于火灾防控有重要意义。本发明提供的方法简单、成本低、实用性强,易于推广。

23.进一步的,该超高性能纤维混凝土中的玻化微珠是一种无机物玻璃质矿物材料,由火山岩碎成矿砂,经特殊膨化工艺加工而成,产品呈不规则球状体颗粒,内部为空腔结构,表面玻化封闭,理化性能稳定,具有质轻、隔热防火、耐高低温、抗老化、吸水率小等优良特性。

24.进一步的,该超高性能纤维混凝土中的玻化微珠无机保温砂浆是一种新型绿色无机材料,无毒无害,具有优良的吸音、透气、耐高温、耐冻性能,收缩率低,整体无缝,无冷桥、热桥形成。玻化微珠混凝土是在混凝土中掺入一定比例的玻化微珠以及外加剂配制而成的新型混凝土。

25.进一步的,该超高性能纤维混凝土中的玻化微珠提高了混凝土的抗压强度,具有防火、耐高低温、抗老化等性能,可使掺有玻化微珠的混凝土防火、耐久性能等有所提高,使该混凝土具有超高的抗压强度和较好的耐久性。

26.进一步的,该超高性能纤维混凝土中的钢纤维抑制并约束了混凝土微裂缝的形成和发展,增加了混凝土的韧性和延性,通过实验验证,掺入适量的钢纤维和玻化微珠可实现对超高性能混凝土结构火灾高温爆裂的绝对防控。

27.进一步的,该超高性能纤维混凝土中的硅灰改善了混凝土的密实性和均质性,砂起到了填充和骨架作用,可有效传递应力并支撑载重,同时抑制了混凝土的收缩和开裂。

附图说明

28.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1为本发明实施例提供的爆裂试验过程中iso-834的升温曲线参考图。

30.图2为基准例及各对比例的不同温度状态下的抗压强度对比图。

31.图3为混凝土在高温爆裂试验后的形貌示意图;

32.(a)uhpc1试块的实验对比图;(b)uhpc2试块的实验对比图;

33.(c)uhpc3试块的实验对比图;(d)uhpc4试块的实验对比图。

34.图4为一种超高性能混凝土火灾高温爆裂防控方法的具体实施步骤。

具体实施方式

35.在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

36.下面结合附图对本发明的实施例进行详细说明。

37.实施例1:

38.本实施例提供一种预防高温爆裂的超高性能纤维混凝土,该混凝土由水泥、硅灰、砂、钢纤维、聚羧酸高效减水剂、玻化微珠的组成;所述水泥、硅灰、砂和水的质量比为1:(0.23~0.26):(1.2~1.51):(0.21~0.29),所述聚羧酸高效减水剂的掺量为水泥和硅灰总质量的1.23%~1.89%,所述聚羧酸高效减水剂为早强型聚羧酸高效减水剂;所述钢纤维的掺量为水泥、硅灰、砂、聚羧酸高效减水剂、水的总质量的2.3%~4.0%,所述玻化微珠的掺量为水泥、硅灰、砂和水的总质量的2.54%~3.81%,所述水泥采用p.0.52.5r硅酸盐水泥。

39.其中,所述硅灰的烧失量小于8%,硅灰的比表面积大于15000m2/kg,硅灰中二氧化硅的质量含量大于90%;所述砂的粒径为0.18mm~0.6mm;所述钢纤维无端钩,钢纤维的长度为l2mm,直径大于26um,抗拉强度大于2000mpa,弹性模量大于210gpa,密度为7800kg/m3;所述聚羧酸高效减水剂的减水率大于30%。。

40.本发明还提供了一种超高性能纤维混凝土的制备方法,该方法的具体过程为:将水泥、硅灰、砂和玻化微珠搅拌均匀后再加入聚羧酸高效减水剂、水总质量为80%的水搅拌均匀,然后加入钢纤维搅拌均匀,最后加入剩余20%的水搅拌均匀,得到超高性能纤维混凝土。

41.如图1所示,iso-834升温曲线,通过本发明的高温爆裂防控方法,在实际火灾试验中,在iso-834升温曲线作用和高应力状态下,混凝土没有出现爆裂,显著提高了超高性能混凝土在火灾高温下的安全性。该方法能够有效的解决现有技术中的超高性能混凝土在火

灾高温和高应力作用下,会发生严重的爆裂行为的问题。

42.实施例2:

43.如图4所示,本发明提供了一种超高性能混凝土火灾高温爆裂防控方法的具体实施方法,包括以下步骤:

44.步骤1:准备好配置所需的超高性能混凝土的配合料,包括有:水泥、硅灰、粉煤灰、细沙、高效减水剂(如聚羧酸高效减水剂)、钢纤维、玻化微珠。

45.步骤2:将干配合料倒入所述大功率搅拌机中干拌5分钟以保证其均匀分布;加入水和高效减水剂拌和3分钟,直至其表现出良好的流动性;将钢纤维均匀地加入到大功率搅拌机中搅拌6分钟后装模;经3天自然养护后拆模。

46.步骤3:将拆模后的超高性能混凝土置入所述高温蒸汽养护箱,若有多个混凝土结构构件,应注意摆放均匀、分散,尽量使构件外表面充分接触外界环境。

47.步骤4:超高性能混凝土置于高温蒸汽养护箱进行养护,高温蒸汽养护箱养护72小时之后,将养护完成的混凝土冷却之后,放入90-105℃的恒温箱中,并以此温度恒温养护48小时。

48.步骤5:经过上述养护后,超高性能混凝土自然冷却,可得到具有火灾高温爆裂安全防控性能的超高性能混凝土结构构件。

49.通过实验可得,本发明提供的超高性能混凝土经过高温蒸汽养护后,其强度符合防高温爆裂要求,为防止其高温爆裂剧烈对机器还有人员产生伤害,在实验之前需要将其放入恒温箱蒸发其水蒸气。

50.实施例3:

51.一种预防高温爆裂的超高性能纤维混凝土,该混凝土的实际制备过程中,包括:大功率搅拌机:所述大功率搅拌机用于将超高性能混凝土配合料(如水泥、活性掺和料、短细纤维等)拌和均匀以制备超高性能混凝土。

52.高温蒸汽养护箱:用于在自然养护后,将超高性能混凝土结构构件放入以进行高温蒸汽养护。通过将超高性能混凝土配合料通过所述大功率搅拌机进行搅拌之后的混合物,待呈现出良好的流动性后,进行筑模,自然养护。将超高性能混凝土结构构件拆模后,置于所述高温蒸汽养护箱内,养护完毕后转入恒温箱。

53.为了对比分析不同组分案例的防高温爆裂性能和常温力学性能,对不同组分案例及经过常温泡水养护的超高性能混凝土进行了高温爆裂试验和常温抗压、劈裂抗拉试验。

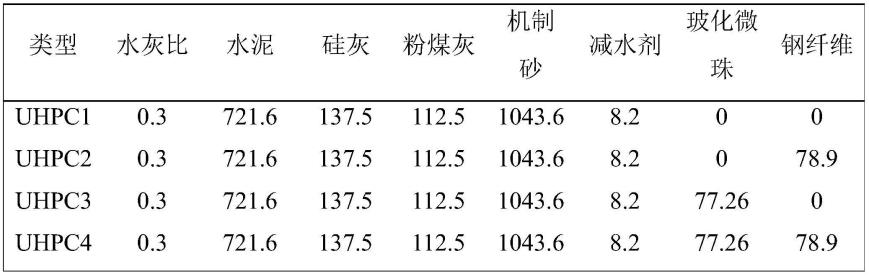

54.下面以uhpc1、uhpc2、uhpc3和uhpc4四种混凝土(组分及其配比为:水泥721.6kg/m3,硅灰137.5kg/m3,粉煤灰112.5kg/m3,机制砂1043.6kg/m3,减水剂8.2kg/m3)为例,通过比较分析,进一步说明本发明的技术方案所能带来的效果。其中:

55.作为基准组的预防高温爆裂的超高性能纤维混凝土uhpc1,具体的配比见表l,其未掺入任何纤维。

56.对比例1为预防高温爆裂的超高性能纤维混凝土uhpc2,具体的配比见表l纤维掺入方式为:钢纤维。

57.对比例2为预防高温爆裂的超高性能纤维混凝土uhpc3,具体的配比见表1,纤维掺入方式为:玻化微珠。

58.对比例3为预防高温爆裂的超高性能纤维混凝土uhpc4,具体的配比见表1,纤维掺

入方式为:钢纤维+玻化微珠。

59.表1对比例及各实施例的混凝土配比(kg/m3)

[0060][0061]

如图1、图3所示,爆裂试验过程中的升温曲线参照。上述各不同组分案例的每组试验例均为三个相同的试块,实验结果分析时以取其共性,

[0062]

试验条件为:试件尺寸均为100mm

×

100mm

×

100mm,爆裂试验设定温度为600℃,升温速率为4℃/min。

[0063]

试验结果为:经600℃高温爆裂试验后的形貌见图3。

[0064]

试验结果对比分析如下:

[0065]

可以看出,基准例经600℃高温爆裂试验后试块均爆裂为细小的碎块,爆裂温度范围为373.8~401.2℃,持续时间达32min,高温爆裂现象非常严重。

[0066]

与基准例相比,对比例2~4的高温爆裂现象明显减轻或者被抑制;具体地:

[0067]

对比例2中,对于只添加钢纤维的超高性能混凝土而言,试块的局部发生了爆裂,爆裂发生突然且短促,爆裂温度范围在301.6~414.9℃之间,持续时间仅为3min左右;

[0068]

对比例3中,对于只添加玻化微珠的超高性能混凝土而言,试块的发生了爆裂,相比于只添加钢纤维的超高性能混凝土,其爆裂更为剧烈,爆裂温度范围在382.6~485.9℃之间。

[0069]

对比例4中,对于掺入钢纤维和玻化微珠的超高性能混凝土而言,试块均未见爆裂现象发生。可以看出,使用本发明的纤维掺入方式可以显著提高超高性能混凝土的防高温爆裂性能。而且进一步根据试验结果对比可知,当掺入一定量的钢纤维和玻化微珠,uhpc的防高温爆裂效果最佳。

[0070]

下表为各不同组分案例1-4的常温下力学性能实验检测结果。

[0071]

表2

[0072][0073]

如图2所示,基准例及各对比例的常温状态下的抗压强度对比图,可以看出,使用本发明的纤维掺入方式所制备出的超高性能混凝土,其常温状态下的抗压和劈裂抗拉强度得以明显提高。此外,进一步根据试验结果对比可知,采用“钢纤维+玻化微珠”的组合掺入

方法时,uhpc的常温抗压和劈裂抗拉性能最佳。

[0074]

本实施例中通过理论分析和试验研究均证明在混凝土中掺加玻化微珠,改变常规混凝土的材料组成,并应用多种外加剂,可使混凝土既具有保温性能,又能满足一般混凝土的物理力学性能。

[0075]

实施例4:

[0076]

本实施例提供一种预防高温爆裂的超高性能混凝土的制备方法,由p.0.52.5r硅酸盐水泥、硅灰、砂、钢纤维、玻化微珠、聚羧酸高效减水剂和水组成;所述硅灰的烧失量为7%,硅灰的比表面积为19000m2/kg;硅灰中二氧化硅的质量含量为92%,所述砂的粒径为0.18mm~0.6mm,所述p.0.52.5r硅酸盐水泥、硅灰、砂和水的质量比为1:0.23:1.20:0.21,所述聚羧酸高效减水剂的掺量为p.0.52.5r硅酸盐水泥和硅灰总质量的1.23%,所述钢纤维为无端钩,钢纤维的长度为12mm,直径为29um,抗拉强度为2100mpa,弹性模量为215gpa,密度为7800kg/m2,钢纤维的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的0%,玻化微珠的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的0%。

[0077]

本实施例中通过将4329.6gp.0.52.5r硅酸盐水泥、995.8g硅灰、5195.5g砂干搅拌2min后再加入65.5g聚羧酸高效减水剂、1268g水搅拌5min,最后加入317g水搅拌9min,得到一种预防高温爆裂的超高性能纤维混凝土。

[0078]

实施例5:

[0079]

本实施例提供一种预防高温爆裂的超高性能纤维混凝土,由p.0.52.5r硅酸盐水泥、硅灰、砂、钢纤维、玻化微珠、聚羧酸高效减水剂和水组成;所述硅灰的烧失量为7%,硅灰的比表面积为19000m2/kg,硅灰中二氧化硅的质量含量为92%,所述砂的粒径为0.18mm~0.6mm,所述p.0.52.5r硅酸盐水泥、硅灰、砂和水的质量比为1:0.23:1.20:0.21,所述聚羧酸高效减水剂的掺量为p.0.52.5r硅酸盐水泥和硅灰总质量的1.23%,所述钢纤维为无端钩,钢纤维的长度为12mm,直径为29um,抗拉强度为2100mpa,弹性模量为215gpa,密度为7800kg/m2,钢纤维的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的2.0%,玻化微珠的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的0%。

[0080]

本实施例通过将4329.6gp.0.52.5r硅酸盐水泥、995.8g硅灰、5195.5g砂、229.9g钢纤维干搅拌2min后再加入65.5g聚羧酸高效减水剂、1268g水搅拌5min,最后加入317g水搅拌9min,得到一种预防高温爆裂的超高性能纤维混凝土。

[0081]

实施例6:

[0082]

本实施例提供一种预防高温爆裂的超高性能纤维混凝土,由p.0.52.5r硅酸盐水泥、硅灰、砂、钢纤维、玻化微珠、聚羧酸高效减水剂和水组成;所述硅灰的烧失量为7%,硅灰的比表面积为19000m2/kg,硅灰中二氧化硅的质量含量为92%,所述砂的粒径为0.18mm~0.6mm,所述p.0.52.5r硅酸盐水泥、硅灰、砂和水的质量比为1:0.23:1.20:0.21,所述聚羧酸高效减水剂的掺量为p.0.52.5r硅酸盐水泥和硅灰总质量的1.23%,所述钢纤维为无端钩,钢纤维的长度为12mm,直径为29um,抗拉强度为2100mpa,弹性模量为215gpa,密度为7800kg/m2,钢纤维的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的0%,玻化微珠的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的

总质量的2.8%。

[0083]

本实施例通过将4329.6gp.0.52.5r硅酸盐水泥、995.8g硅灰、5195.5g砂、340.8g玻化微珠干搅拌2min后再加入65.5g聚羧酸高效减水剂、1268g水搅拌5min,最后加入317g水搅拌9min,得到一种预防高温爆裂的超高性能纤维混凝土。

[0084]

实施例7:

[0085]

本实施例提供一种预防高温爆裂的超高性能纤维混凝土,由p.0.52.5r硅酸盐水泥、硅灰、砂、钢纤维、玻化微珠、聚羧酸高效减水剂和水组成;所述硅灰的烧失量为7%,硅灰的比表面积为19000m2/kg,硅灰中二氧化硅的质量含量为92%,所述砂的粒径为0.18mm~0.6mm,所述p.0.52.5r硅酸盐水泥、硅灰、砂和水的质量比为1:0.23:1.20:0.21,所述聚羧酸高效减水剂的掺量为p.0.52.5r硅酸盐水泥和硅灰总质量的1.23%,所述钢纤维为无端钩,钢纤维的长度为12mm,直径为29um,抗拉强度为2100mpa,弹性模量为215gpa,密度为7800kg/m2,钢纤维的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的2.0%,玻化微珠的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的2.8%。

[0086]

本实施例通过将4329.6gp.0.52.5r硅酸盐水泥、995.8g硅灰、5195.5g砂、340.8g玻化微珠、229.9g钢纤维干搅拌2min后再加入65.5g聚羧酸高效减水剂、1268g水搅拌5min,最后加入317g水搅拌9min,得到一种预防高温爆裂的超高性能纤维混凝土。

[0087]

实施例8:

[0088]

本实施例提供一种预防高温爆裂的超高性能纤维混凝土,由p.0.52.5r硅酸盐水泥、硅灰、砂、钢纤维、玻化微珠、聚羧酸高效减水剂和水组成;所述硅灰的烧失量为5%,硅灰的比表面积为1700m2/kg,硅灰中二氧化硅的质量含量为93%,所述砂的粒径为0.18mm~0.6mm,所述p.0.52.5r硅酸盐水泥、硅灰、砂和水的质量比为1:0.0.24:1.39:0.24,所述聚羧酸高效减水剂的掺量为p.0.52.5r硅酸盐水泥和硅灰总质量的1.52%,所述钢纤维为无端钩,钢纤维的长度为12mm,直径为30um,抗拉强度为2300mpa,弹性模量为230gpa,密度为7800kg/m2,钢纤维的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的3.2%,玻化微珠的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的3.08%。

[0089]

本实施例通过将4500gp.0.52.5r硅酸盐水泥、1080g硅灰、6255g砂、416g钢纤维、400g玻化微珠干搅拌2min后再加入85g聚羧酸高效减水剂、864g水搅拌5min,最后加入216g水搅拌9min,得到一种预防高温爆裂的超高性能纤维混凝土。

[0090]

实施例9:

[0091]

本实施例提供一种预防高温爆裂的超高性能纤维混凝土,由p.0.52.5r硅酸盐水泥、硅灰、砂、钢纤维、玻化微珠、聚羧酸高效减水剂和水组成;所述硅灰的烧失量为6%,硅灰的比表面积为2000m2/kg,硅灰中二氧化硅的质量含量为90%,所述砂的粒径为0.18mm~0.6mm,所述p.0.52.5r硅酸盐水泥、硅灰、砂和水的质量比为1:0.25:1.31:0.26,所述聚羧酸高效减水剂的掺量为p.0.52.5r硅酸盐水泥和硅灰总质量的1.74%,所述钢纤维为无端钩,钢纤维的长度为12mm,直径为28um,抗拉强度为2100mpa,弹性模量为220gpa,密度为7800kg/m2,钢纤维的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的3.5%,玻化微珠的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水

的总质量的2.84%。

[0092]

本实施例通过将4408gp.0.52.5r硅酸盐水泥、1102g硅灰、5774g砂、355g玻化微珠、438g钢纤维干搅拌2min后再加入95g聚羧酸高效减水剂、917g水搅拌5min,最后加入229g水搅拌9min,得到一种预防高温爆裂的超高性能纤维混凝土。

[0093]

实施例10:

[0094]

本实施例提供一种预防高温爆裂的超高性能纤维混凝土,由p.0.52.5r硅酸盐水泥、硅灰、砂、钢纤维、玻化微珠、聚羧酸高效减水剂和水组成;所述硅灰的烧失量为8%,硅灰的比表面积为1900m2/kg,硅灰中二氧化硅的质量含量为91%,所述砂的粒径为0.18mm~0.6mm,所述p.0.52.5r硅酸盐水泥、硅灰、砂和水的质量比为1:0.26:1.45:0.28,所述聚羧酸高效减水剂的掺量为p.0.52.5r硅酸盐水泥和硅灰总质量的1.81%,所述钢纤维为无端钩,钢纤维的长度为12mm,直径为28um,抗拉强度为2000mpa,弹性模量为240gpa,密度为7800kg/m2,钢纤维的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的2.5%,玻化微珠的掺量为p.0.52.5r硅酸盐水泥、硅灰、砂、聚羧酸高效减水剂和水的总质量的3.84%.

[0095]

本实施例通过将4300gp.0.52.5r硅酸盐水泥、1118g硅灰、6235g砂、355g玻化微珠、497g钢纤维干搅拌2min后再加入98g聚羧酸高效减水剂、963g水搅拌5min,最后加入241g水搅拌9min,得到一种预防高温爆裂的超高性能纤维混凝土。

[0096]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0097]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1