一种节能环保瓷砖的生产工艺的制作方法

1.本技术涉及瓷砖制造技术领域,更具体地说,它涉及一种节能环保瓷砖的生产工艺。

背景技术:

2.瓷砖,是以耐火的金属氧化物及半金属氧化物,经由研磨、混合、压制、施釉、烧结之过程,而形成之一种耐酸碱的瓷质或石质等之建筑或装饰之材料,总称之为瓷砖。其原材料多由粘土、石英沙等混合而成。

3.瓷砖的生产流程包括:选料-粉料的制备-压制成型-干燥和印花/喷墨-烧制-磨边抛光-分级-打包入库;瓷砖的历史应该追溯到公元前,到如今瓷砖的生产工艺已经相当成熟,技术的改造的重点放在了调节各工艺参数,对各工序的装置和设备的结构性能进行改进等方面,同时提高能量的利用率以及增加对再生资源的利用。

技术实现要素:

4.为了提高资源利用率,减少瓷砖生产过程中对环境的污染,本技术提供一种节能环保瓷砖的生产工艺。

5.本技术提供一种节能环保瓷砖的生产工艺,采用如下的技术方案:一种节能环保瓷砖的生产工艺,包括以下步骤:1)原料筛选:将釉面砖生产过程中的原料固渣废料回收,作为原料进行再次利用;2)球磨、均化:对原料进行球磨,得到第一物料,对第一物料进行均化,得到第二物料;3)制粉:第二物料经喷雾干燥塔干燥制成颗粒状粉料,颗粒状粉料的含水量为5-9%;4)压制成型:粉料经模具压制成型,得成型坯体;5)干燥:成型坯体经干燥窑内自70-80℃至300-320℃阶梯式升温干燥,自然冷却至70-80℃;6)淋釉:在自然冷却后的坯体表面均匀地喷涂一层釉浆,得到淋釉坯体;7)烧制:淋釉坯体在窑炉中依次经排烟段、氧化段、烧成段、急冷段和缓冷段烧制成节能环保瓷砖。

6.通过采用上述技术方案,本技术将釉面砖生产过程中的原料固渣废料回收,作为原料进行再次利用,实现资源回收利用,具有节能环保的作用,然后对原料进行球磨、均化加工,再将得到的第二物料进行制粉,得到颗粒状粉料,为瓷砖压制成型提供粉料,然后再将粉料压制得到成型坯体,对成型坯体进行干燥,使瓷砖初步成型,再对瓷砖进行淋釉和烧制,得到节能环保瓷砖;整个过程实现了对固渣废料的二次利用,使其作为瓷砖原料的一部分,重新得到利用,减少了资源的消耗,起到节能的作用。

7.作为优选,所述瓷砖包括如下重量份的原料:钠长石30-40份、钾长石20-30份、高

岭土14-20份、石灰石10-15份、云母10-16份、固渣废料0.5-1份。

8.通过采用上述技术方案,本技术通过对瓷砖的原料配比进行优化,使加入固渣废料后,对瓷砖的性能无明显影响,制得的瓷砖均具有较好的白度、光泽度、平整度和破坏强度。

9.作为优选,所述步骤5)中干燥时对烟气喷施氢氧化钙粉末。

10.通过采用上述技术方案,本技术的成型坯体在干燥过程中,其中的含硫物在高温作用下会生成二氧化硫,二氧化硫会随其他气体排出,二氧化硫是大气中的污染物之一,属于酸性物质,干燥时向烟气中喷施氢氧化钙粉末,氢氧化钙属于碱性物质,会与烟气中的二氧化硫进行反应,从而减少烟气中的二氧化硫含量,以达到烟气脱硫的目的,防止硫污染环境,起到环保的作用。

11.作为优选,所述喷施氢氧化钙的频率为0-50hz。

12.通过采用上述技术方案,本技术通过限制喷施氢氧化钙的频率,使喷施氢氧化钙的频率在此范围内取值时,能够充分吸收烟气中的含硫气体,从而达到节能环保的作用,防止硫污染环境。

13.作为优选,所述氢氧化钙粉末平均粒径为6-10μm。

14.通过采用上述技术方案,本技术通过限制氢氧化钙粉末的平均粒径大小,使氢氧化钙粉末的平均粒径在此范围内取值时,均能充分与烟气中的含硫气体反应,从而减少烟气中的二氧化硫含量,以达到烟气脱硫的目的,防止硫污染环境,起到环保的作用。

15.作为优选,所述瓷砖还包括5-10重量份的粘土。

16.通过采用上述技术方案,本技术瓷砖原料中还添加有粘土,粘土与其他物质混合后形成泥团,在外力的作用下,泥团发生变形但不开裂,外力散去后,仍能保持原有形状不变,因此粘土具有一定的可塑性,当粘土在加热煅烧的过程中,到达一定温度后,继续升高温度时,粘土中低共熔物质开始熔化,液相出现并逐渐增加,填充在固体颗粒之间,由于液相表面张力的作用,使得未熔颗粒进一步靠拢,引起体积急剧的收缩,气孔率下降,密度提高,从而可以提高瓷砖的破坏强度。

17.作为优选,所述步骤6)中坯体施釉后水分为0.6-1.0%。

18.通过采用上述技术方案,本技术通过限制坯体施釉后水分的含量,使坯体施釉后水分含量在此范围内时,制得的瓷砖均具有较好的白度、光泽度、平整度和破坏强度。

19.作为优选,所述步骤7)中坯体在排烟段中,温度从200-210℃在4.0-4.5min内缓慢加热至420-430℃;在烧成段中以1180-1195℃烧成;烧成的坯体经急冷段在1-2min内冷却至580-650℃,再经缓冷段5-8min内冷却至150-170℃。

20.通过采用上述技术方案,本技术通过限制坯体在排烟段、烧成段、急冷段和缓冷段的温度大小,使瓷砖在排烟段、烧成段、急冷段和缓冷段的温度在此范围内取值时,制得的瓷砖均具有较好的白度、光泽度、平整度和破坏强度。

21.综上所述,本技术具有以下有益效果:1、本技术将釉面砖生产过程中的原料固渣废料回收,作为原料进行再次利用,实现资源回收利用,具有节能环保的作用,然后对原料进行球磨、均化加工,再将得到的第二物料进行干燥,得到颗粒状粉料,为瓷砖压制成型提供粉料,然后再将粉料压制得到成型坯体,对成型坯体进行干燥,使瓷砖初步成型,再对瓷砖进行淋釉和烧制,得到节能环保瓷砖;

整个过程实现了对固渣废料的二次利用,使其作为瓷砖原料的一部分,重新得到利用,减少了资源的消耗,起到节能的作用。

22.2、本技术的成型坯体在干燥过程中,其中的含硫物在高温作用下会生成二氧化硫,二氧化硫会随其他气体排出,二氧化硫是大气中的污染物之一,属于酸性物质,干燥时向烟气中喷施氢氧化钙粉末,氢氧化钙属于碱性物质,会与烟气中的二氧化硫进行反应,从而减少烟气中的二氧化硫含量,以达到烟气脱硫的目的,防止硫污染环境,起到环保的作用。

23.3、本技术一种节能环保瓷砖的生产工艺中,原料采用回收的固渣废料,在干燥时对烟气喷施氢氧化钙粉末,实现了生产过程中对资源的回收利用及其使生产过程节能环保;制得的瓷砖白度达到51度,光泽度达到37度,平整度为+0.60mm,破坏强度为3296n。

具体实施方式

24.以下结合实施例对本技术作进一步详细说明。制备例

25.制备例1-3制备例1-3的一种瓷砖原料,其各原料及各原料用量如表1所示,其制备步骤如下:按照表1中用量称量各原料,然后将各原料搅拌均匀,即得瓷砖原料。

26.表1制备例1-3的一种瓷砖原料及各原料用量(kg) 制备例1制备例2制备例3钠长石303540钾长石302520高岭土141820石灰石151210云母101416固渣废料10.80.5实施例

27.实施例1一种节能环保瓷砖的生产工艺,包括以下步骤:1)原料筛选:将釉面砖生产过程中的固渣废料回收,作为原料进行再次利用;2)球磨、均化:通过皮带将配制并混合好的物料输送到球磨机内进行球磨,加入水一起研磨,球磨时间为45min,得到第一物料;将第一物料通过输送皮带运至瓷砖粉料均化器的顶部,进入圆台层中集中,从底部出料,进入圆锥层中分散,再集中再分散,使原料不同位置的物理、化学性能相近,得到第二物料;3)制粉:第二物料经喷雾干燥塔干燥制成颗粒状粉料,使颗粒状粉料的含水量为6%;4)压制成型:粉料经模具压制成型,得成型坯体;5)干燥:成型坯体经干燥窑内自80℃至300℃,以50℃为一级,阶梯式升温干燥,干燥时对产生的烟气喷施氢氧化钙粉末,喷施氢氧化钙的频率为0hz,升温结束后将成型坯体自然冷却至70℃;

6)淋釉:在自然冷却后的坯体表面均匀地喷涂一层釉浆,得到淋釉坯体,且坯体施釉后水分为0.8%;7)烧制:淋釉坯体在窑炉中在排烟段中,温度从200℃在4.0min内缓慢加热至420℃;在烧成段中以1180℃烧成;烧成的坯体经急冷段在2min内冷却至600℃,再经缓冷段6min内冷却至150℃,烧制成节能环保瓷砖。

28.其中,瓷砖原料来自制备例1。

29.实施例2一种节能环保瓷砖的生产工艺,与实施例1的不同之处在于,瓷砖原料来自制备例2,其余步骤与实施例1均相同。

30.实施例3一种节能环保瓷砖的生产工艺,与实施例1的不同之处在于,瓷砖原料来自制备例3,其余步骤与实施例1均相同。

31.实施例4一种节能环保瓷砖的生产工艺,与实施例2的不同之处在于,喷施氢氧化钙的频率为25hz,其余步骤与实施例2均相同。

32.实施例5一种节能环保瓷砖的生产工艺,与实施例2的不同之处在于,喷施氢氧化钙的频率为50hz,其余步骤与实施例2均相同。

33.实施例6一种节能环保瓷砖的生产工艺,与实施例5的不同之处在于,氢氧化钙粉末平均粒径为8μm,其余步骤与实施例5均相同。

34.实施例7一种节能环保瓷砖的生产工艺,与实施例5的不同之处在于,氢氧化钙粉末平均粒径为10μm,其余步骤与实施例5均相同。

35.实施例8一种节能环保瓷砖的生产工艺,与实施例5的不同之处在于,瓷砖中还添加有5kg的粘土,其余步骤与实施例5均相同。

36.实施例9一种节能环保瓷砖的生产工艺,与实施例5的不同之处在于,瓷砖中还添加有8kg的粘土,其余步骤与实施例5均相同。

37.实施例10一种节能环保瓷砖的生产工艺,与实施例5的不同之处在于,瓷砖中还添加有10kg的粘土,其余步骤与实施例5均相同。对比例

38.对比例1一种节能环保瓷砖的生产工艺,与实施例1的不同之处在于,步骤5)中干燥时,未对烟气喷施氢氧化钙粉末,其余步骤与实施例1均相同。

39.对比例2一种节能环保瓷砖的生产工艺,与实施例1的不同之处在于,喷施氢氧化钙粉末平

均粒径为15μm,其余步骤与实施例1均相同。性能检测试验检测方法/试验方法

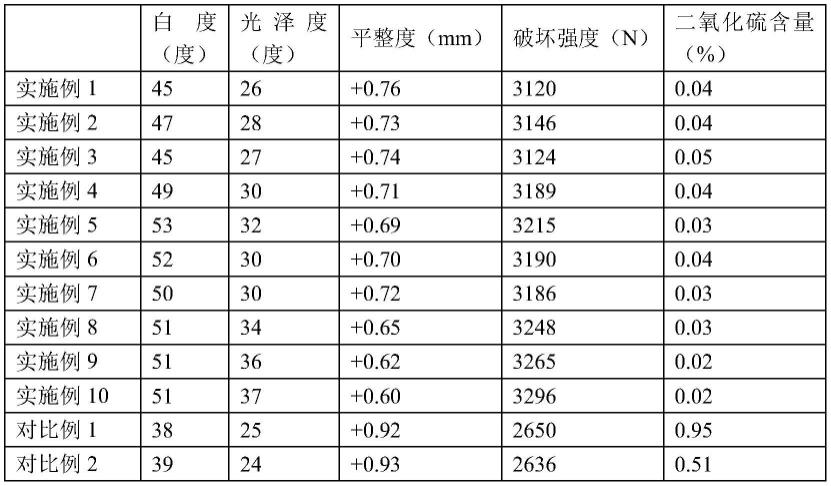

40.对实施例1-10和对比例1-2采用的一种节能环保瓷砖的生产工艺中得到的瓷砖进行检测,按照如下检测方法对其进行检测,其检测结果如表2所示。

41.瓷砖白度测试:根据gb/t4100-2006《陶瓷砖》中的测试方法对瓷砖的白度进行测试。

42.瓷砖光泽度测试:根据gb/t4100-2006《陶瓷砖》中的测试方法对瓷砖的光泽度进行测试。

43.瓷砖平整度测试:根据gb/t4100-2006《陶瓷砖》中的测试方法对瓷砖的平整度进行测试。

44.瓷砖破坏强度测试:根据gb/t4100-2006《陶瓷砖》中的测试方法对瓷砖的破坏强度进行测试。

45.生产过程中二氧化硫含量测定:用碘标准溶液进行测定烟气中二氧化硫含量。

46.表2实施例1-10和对比例1-2的检测结果将固渣废料进行回收,并且通过原料筛选、球磨、均化、喷雾干燥、压制成型、干燥、淋釉和烧制,整个生产工艺流程节能环保,对环境污染小,且最终制得的瓷砖具有较好的光泽度、平整度和破坏强度。

47.结合实施例1-3的检测数据可以看出,制备例2的瓷砖原料配比比较优,由制备例2的原料应用在本技术一种节能环保瓷砖的生产工艺中,所制得的瓷砖具有较好的白度、光泽度、平整度和破坏强度。

48.结合实施例2和实施例4-5的检测数据可以看出,步骤5)中喷施氢氧化钙的频率越高,空气中的硫含量越低,说明在干燥时对烟气喷施氢氧化钙,可以达到脱硫的目的,从而可以防止硫污染环境,起到环保的作用。

49.结合实施例5和实施例6-7的检测数据可以看出,步骤5)中喷施的氢氧化钙平均粒径越小,空气中硫的含量越低,说明氢氧化钙粉末的细度对脱硫也能产生一定影响,粒径越

小的氢氧化钙与硫结合的越充分,能更好的减少硫污染环境。

50.再结合实施例8-10的检测数据可以看出,瓷砖原料中添加粘土,有利于提高瓷砖的白度、光泽度、平整度和破坏强度;当瓷砖原料中粘土的添加量为10kg时,所制得的瓷砖白度达到51度,光泽度达到37度,平整度为+0.60mm,破坏强度为3296n。

51.再结合对比例1-2的检测数据可以看出,当步骤5)中未对烟气喷施氢氧化钙粉末或者喷施的氢氧化钙粉末平均粒径为15μm时,空气中的含硫量均较高,说明在干燥时对烟气喷施氢氧化钙粉末,可以达到脱硫的目的,从而可以防止硫污染环境,起到环保的作用。

52.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1