一种规模制备柔性自支撑碳纳米管薄膜方法与流程

1.本发明涉及一种碳纳米管膜的制作方法,属于碳纳米管膜制备领域,尤其涉及一种规模制备柔性自支撑碳纳米管薄膜方法。

背景技术:

2.现有的碳纳米管薄膜的制备方法有cvd直接合成法(化学气相沉积法),真空抽滤法和碳管阵列顺压法等;cvd直接制备碳纳米管薄膜需要对气相流中形成的连续碳纳米管聚集体缠绕;真空抽滤法通过超声获得在水中均匀分散的碳纳米管溶液,再通过真空抽滤的方法使碳纳米管沉积在滤膜上形成薄膜,在用去离子水冲洗后,得到干净的碳纳米管薄膜;碳管阵列顺压法将碳纳米管阵列基于硅基板上生长;虽然这些方法都能够生产碳纳米管薄膜,但其还具有以下缺陷:现有的生产方法复杂,而且受限于机械设备的尺寸所影响,难以简易大规模制备大尺寸的碳纳米管薄膜。

3.公开该背景技术部分的信息仅仅旨在增加对本技术的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.本发明的目的是克服现有技术中存在的生产方法复杂,而且无法大规模制作大尺寸的碳纳米管薄膜,提供一种生产方法简单,而且可以大规模制备大尺寸的碳纳米管薄膜的一种规模制备柔性自支撑碳纳米管薄膜方法。

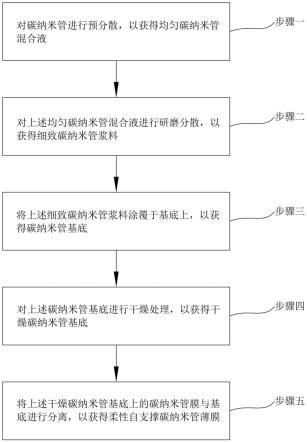

5.为实现以上目的,本发明的技术解决方案是:一种规模制备柔性自支撑碳纳米管薄膜方法,其特征在于:所述方法包括以下步骤:步骤一、对碳纳米管进行预分散,以获得均匀碳纳米管混合液;步骤二、对上述均匀碳纳米管混合液进行研磨分散,以获得细致碳纳米管浆料;步骤三、将上述细致碳纳米管浆料涂覆于基底上,以获得碳纳米管基底;步骤四、对上述碳纳米管基底进行干燥处理,以获得干燥碳纳米管基底;步骤五、将上述干燥碳纳米管基底上的碳纳米管膜与基底进行分离,以获得柔性自支撑碳纳米管薄膜。

6.所述步骤一中,进行预分散的方法包括以下步骤:a1、将碳纳米管置入剪切机中制成碳纳米管细丝,所述碳纳米管细丝的尺寸为10-1000um;a2、将碳纳米管细丝浸入小分子溶剂中,使碳纳米管细丝充分浸润;a3、将充分浸润后的碳纳米管细丝置入超声粉碎设备中进行超声处理,获得均匀碳纳米管混合液。

7.所述步骤二中,进行研磨分散的方法包括以下步骤:b1、将均匀碳纳米管混合液置入球磨机中进行球磨,获得粗制碳纳米管浆料;

b2、将粗制碳纳米管浆料置入砂磨机中进行砂磨,获得细制碳纳米管浆料。

8.所述球磨的时间为30-60分钟,所述砂磨的时间为1-3小时;所述球磨机的磨球直径为0.5-2mm,所述砂磨机的磨球直径为200-400um。

9.所述步骤三中,将细致碳纳米管浆料涂覆于基底上是指:将细致碳纳米管浆料平整刮涂于基底上,获得碳纳米管基底,刮涂厚度为100um-10mm。

10.所述步骤四中,干燥处理的方法是指:将碳纳米管基底放置于平面上进行干燥,以去除细致碳纳米管浆料内的小分子溶剂。

11.所述步骤五中,将干燥碳纳米管基底上的碳纳米管膜与基底分离的方法为以下任意一种:c1、将干燥碳纳米管基底置入水中浸泡,然后将碳纳米管膜与基底剥离,获得柔性自支撑碳纳米管薄膜;c2、将干燥碳纳米管基底燃烧,使基底燃烧殆尽,获得柔性自支撑碳纳米管薄膜(8)。

12.所述小分子溶剂为甲醇或酒精。

13.所述步骤四中,所述干燥的方式为加热或自然风干。

14.所述基底的材料为亲水的纸张或亲水的多孔纤维板。

15.与现有技术相比,本发明的有益效果为:1、本发明一种规模制备柔性自支撑碳纳米管薄膜方法中,包括以下步骤,一、对碳纳米管进行预分散,以获得均匀碳纳米管混合液;二、对上述均匀碳纳米管混合液进行研磨分散,以获得细致碳纳米管浆料;三、将上述细致碳纳米管浆料涂覆于基底上,以获得碳纳米管基底;四、对上述碳纳米管基底进行干燥处理,以获得干燥碳纳米管基底;五、将上述干燥碳纳米管基底上的碳纳米管膜与基底进行分离,以获得柔性自支撑碳纳米管薄膜;本发明中,由于碳纳米管具有强的疏水性质,碳纳米管浆料涂覆于亲水基底上之后,对其进行干燥,然后浸于水中分离,而碳纳米管疏水,水的表面张力驱使基底与碳纳米管膜分离,继而获得柔性自支撑碳纳米管薄膜;在此基础上,根据需要调整基底的尺寸即可大规模的制作大尺寸的碳纳米管薄膜,而不受机械尺寸的影响。因此,本发明不仅生产方法简单,而且可以大规模制作大尺寸的碳纳米薄膜。

16.2、本发明一种规模制备柔性自支撑碳纳米管薄膜方法中,预分散的方法包括以下步骤:a1、将碳纳米管置入剪切机中制成碳纳米管细丝,所述碳纳米管细丝的尺寸为10-1000um;a2、将碳纳米管细丝浸入小分子溶剂中,使碳纳米管细丝充分浸润;a3、将充分浸润后的碳纳米管细丝置入超声粉碎设备中进行超声处理,获得均匀碳纳米管混合液;研磨分散的方法包括以下步骤,b1、将均匀碳纳米管混合液置入球磨机中进行球磨,获得粗制碳纳米管浆料;b2、将粗制碳纳米管浆料置入砂磨机中进行砂磨,获得细制碳纳米管浆料;本发明中,预先将碳纳米管制成细丝,使之与小分子溶剂可以充分接触,随后将碳纳米管细丝充分浸润,使碳纳米管细丝内部富含溶剂,便于后续加工,再将充分浸润后的碳纳米细丝置入超声粉碎设备中进行超声处理,超声粉碎设备可以产生强大的剪切力,将碳纳米管细丝进一步分散成小束,以克服碳纳米管之间的结合力,还可以减少对单壁碳纳米管结构的破坏,并保持较长的单壁碳纳米管,使得碳纳米管混合液均匀分散,获得均匀的碳纳米管混合液;此后将均匀碳纳米管混合液通过球磨、砂磨进一步细化,将碳纳米管管束切短,将大直径碳

纳米管管束变成小直径的碳纳米管管束,以便成膜过程中,分子结合更好,提高成膜质量。因此,本发明不仅可以简易制作碳纳米薄膜,而且碳纳米薄膜的质量较好。

17.3、本发明一种规模制备柔性自支撑碳纳米管薄膜方法中,将细致碳纳米管浆料平整刮涂于基底上,获得碳纳米管基底,刮涂厚度为100um-10mm;本发明中,刮涂于基底上是碳纳米管薄膜展开的条件,碳纳米管浆料展开后才可以形成薄膜,而刮涂的厚度则决定了薄膜的厚度,太薄则强度不够,太厚则不易成膜;这种方法操作简单,易于大规模制备。因此,本发明不仅操作简单,而且可以大规模应用。

18.4、本发明一种规模制备柔性自支撑碳纳米管薄膜方法中,将碳纳米浆料与基底分离的方法为以下任意一种:c1、将干燥碳纳米管基底置入水中浸泡,然后将碳纳米管膜与基底剥离,获得柔性自支撑碳纳米管薄膜;c2、将干燥碳纳米管基底燃烧,使基底燃烧殆尽,获得柔性自支撑碳纳米管薄膜;本发明中,基于碳纳米管具有强的疏水性质,将碳纳米管膜浆料涂于亲水基底上之后,由于碳纳米管疏水,水的表面张力驱使基底与碳纳米管膜分离,继而柔性自支撑碳纳米管薄膜;此外,碳纳米管具有优异的导热和耐高温性能,碳纳米管浆料涂覆与基底上,干燥后,将其燃烧,基底材料很快燃烧消失,而碳纳米管膜则因高导热、耐高温而保留下来,继而实现了碳纳米管膜与基底分离,获得柔性自支撑碳纳米管薄膜;这两种方法都可以将碳纳米管薄膜与基底分离开来。因此本发明不仅可以简易制作碳纳米薄膜,而且制作方法的可调性较高。

附图说明

19.图1是本发明的步骤示意图。

20.图2是本发明中的预分散方法的步骤示意图。

21.图3是本发明中的研磨分散方法的步骤示意图。

22.图4是本发明中操作流程对应的结构示意图。

23.图中:剪切机1、小分子溶剂2、超声粉碎设备3、球磨机4、砂磨机5、基底6、平面7、柔性自支撑碳纳米管薄膜8。

具体实施方式

24.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

25.参见图1—图4,一种规模制备柔性自支撑碳纳米管薄膜方法,所述方法包括以下步骤:步骤一、对碳纳米管进行预分散,以获得均匀碳纳米管混合液;步骤二、对上述均匀碳纳米管混合液进行研磨分散,以获得细致碳纳米管浆料;步骤三、将上述细致碳纳米管浆料涂覆于基底上,以获得碳纳米管基底;步骤四、对上述碳纳米管基底进行干燥处理,以获得干燥碳纳米管基底;步骤五、将上述干燥碳纳米管基底上的碳纳米管膜与基底进行分离,以获得柔性自支撑碳纳米管薄膜。

26.所述步骤一中,进行预分散的方法包括以下步骤:a1、将碳纳米管置入剪切机1中制成碳纳米管细丝,所述碳纳米管细丝的尺寸为10-1000um;

a2、将碳纳米管细丝浸入小分子溶剂2中,使碳纳米管细丝充分浸润;a3、将充分浸润后的碳纳米管细丝置入超声粉碎设备3中进行超声处理,获得均匀碳纳米管混合液。

27.所述步骤二中,进行研磨分散的方法包括以下步骤:b1、将均匀碳纳米管混合液置入球磨机4中进行球磨,获得粗制碳纳米管浆料;b2、将粗制碳纳米管浆料置入砂磨机5中进行砂磨,获得细制碳纳米管浆料。

28.所述球磨的时间为30-60分钟,所述砂磨的时间为1-3小时;所述球磨机的磨球直径为0.5-2mm,所述砂磨机的磨球直径为200-400um。

29.所述步骤三中,将细致碳纳米管浆料涂覆于基底上是指:将细致碳纳米管浆料平整刮涂于基底6上,获得碳纳米管基底,刮涂厚度为100um-10mm。

30.所述步骤四中,干燥处理的方法是指:将碳纳米管基底放置于平面7上进行干燥,以去除细致碳纳米管浆料内的小分子溶剂2。

31.所述步骤五中,将干燥碳纳米管基底上的碳纳米管膜与基底分离的方法为以下任意一种:c1、将干燥碳纳米管基底置入水中浸泡,然后将碳纳米管膜与基底剥离,获得柔性自支撑碳纳米管薄膜8;c2、将干燥碳纳米管基底燃烧,使基底燃烧殆尽,获得柔性自支撑碳纳米管薄膜8。

32.所述小分子溶剂2为甲醇或酒精。

33.所述步骤四中,所述干燥的方式为加热或自然风干。

34.所述基底的材料为亲水的纸张或亲水的多孔纤维板。

35.本发明的原理说明如下:常规的碳纳米管膜分子之间范德华力不够强,需要在碳纳米管浆料中添加高分子材料作为粘结剂使用,而这样形成的是碳纳米管高分子复合膜,而不是碳纳米管薄膜;本发明中将碳纳米管粉碎、浸泡、研磨、涂覆成膜,然后干燥,将溶剂去除,溶剂去除过程也是碳纳米管成膜过程,随着溶剂液体去除,溶剂液体毛细管力作用驱使碳纳米管相互靠近,达到一定距离后碳纳米管之间范德华力作用使得碳纳米管紧紧贴在一起,形成碳纳米管膜;此外本发明中采用了亲水基底,利用碳纳米管具有较强的疏水性质,碳纳米管膜浆料涂于亲水基底上之后,对其干燥成膜,由于碳纳米管疏水,在水的表面张力作用下,使得基底与碳纳米管膜分离,继而获得柔性自支撑碳纳米管薄膜;也可以利用碳纳米管膜具有的优异导热和耐高温性能,将碳纳米管浆料刮涂于基底干燥后燃烧,基底材料很快燃烧殆尽,而碳纳米管膜具有高导热和耐高温性能,得以保留下来,继而实现了碳纳米管膜与基底分离,获得了柔性自支撑碳纳米管薄膜。

36.实施例1:参见图1—图4,一种规模制备柔性自支撑碳纳米管薄膜方法,所述方法包括以下步骤:步骤一、对碳纳米管(优选为cvd合成的碳纳米管)进行预分散,以获得均匀碳纳米管混合液;步骤二、对上述均匀碳纳米管混合液进行研磨分散,以获得细致碳纳米管浆料(优选的碳纳米管在小分子溶剂中占比为0.1-0.4wt.%);步骤三、将上述细致碳纳米管浆料涂覆于基底(优选为亲水的布料)上,以获得碳

纳米管基底;步骤四、对上述碳纳米管基底进行干燥处理,以获得干燥碳纳米管基底;步骤五、将上述干燥碳纳米管基底上的碳纳米管膜与基底进行分离,以获得柔性自支撑碳纳米管薄膜;所述步骤一中,进行预分散的方法包括以下步骤:a1、将碳纳米管置入剪切机1(优选的采取人工或者机械加工)中制成碳纳米管细丝,所述碳纳米管细丝的尺寸为10-1000um;a2、将碳纳米管细丝浸入小分子溶剂2中,使碳纳米细丝充分浸润(优选的充分浸润为碳纳米细丝分子之间富含小分子溶剂);a3、将充分浸润后的碳纳米管细丝置入超声粉碎设备3中进行超声处理,获得均匀碳纳米管混合液;所述步骤二中,进行研磨分散的方法包括以下步骤:b1、将均匀碳纳米管混合液置入球磨机4中进行球磨,获得粗制碳纳米管浆料;b2、将粗制碳纳米管浆料置入砂磨机5中进行砂磨,获得细制碳纳米管浆料(优选的碳纳米管在小分子溶剂中占比为0.1-0.4wt.%);所述步骤三中,将细致碳纳米管浆料涂覆于基底上是指:将细致碳纳米管浆料平整刮涂于基底6上(优选为基底的尺寸为3-5m2),获得碳纳米管基底,刮涂厚度为100um-10mm;所述步骤四中,干燥处理的方法是指:将碳纳米管基底放置于平面7(优选为平整的板,使浆料可以均匀分布于基底上)上进行干燥(优选的干燥方法为加热或自然风干,加热时间为1-3小时),以去除细致碳纳米管浆料内的小分子溶剂2;所述步骤五中,将干燥碳纳米管基底上的碳纳米管膜与基底分离的方法为:将干燥碳纳米管基底置入水中浸泡(优选的浸泡时间为3-15分钟),然后将碳纳米管膜与基底剥离,获得柔性自支撑碳纳米管薄膜8。

37.实施例2:基本内容同实施例1,不同之处在于:所述步骤五中,将干燥碳纳米管基底上的碳纳米管膜与基底分离的方法为:将干燥碳纳米管基底燃烧,使基底燃烧殆尽,获得柔性自支撑碳纳米管薄膜8。

38.实施例3:基本内容同实施例2,不同之处在于:所述基底的材料为亲水的纸张或亲水的多孔纤维板。

39.以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1