一种低收缩徐变混凝土及其制备方法和应用与流程

1.本发明属于新型建筑材料及施工领域,特别涉及一种低收缩徐变混凝土及其制备方法和应用。

背景技术:

2.混凝土结构是目前世界上最为常用的一种结构形式,其生命周期长达数十年,甚至上百年。在生命周期的全过程中,其安全性至关重要,一旦失事,将会产生严重的后果,造成重大的人员伤亡和经济损失。2002年,美国国会指出,美国每年因混凝土结构失效导致的直接经济损失高达37.9亿美元,而由此造成的间接经济损失至少是直接经济损失的10倍以上。英国环保部门称:英国维修费用高达5.5亿英镑,且需要进行修复或重建的混凝土构筑物已占全年新建混凝土构筑物的36%。

3.混凝土是一种准脆性材料,收缩及徐变是引起混凝土及结构开裂及破坏的主要因素,构筑低收缩徐变混凝土可显著提高混凝土的耐久性。混凝土收缩徐变的主要影响因素包括混凝土内部的孔洞、应力承受能力、骨料的掺量、骨料的弹性模量、骨料的泊松比、湿度交换速度以及外加应力大小等。其中骨料掺量越多、骨料的弹性模量越大、界面性能越好、孔效率越小,则收缩徐变越小。另外,混凝土内部湿度的迁移量和迁移速度也会影响混凝土的收缩徐变,迁移量越多、迁移速度越快,则弯月面曲率变化量越高,相应的,表面张力变化越大,混凝土收缩变形越显著。而影响湿度迁移的主要因素包括混凝土的孔隙率、孔结构(缺陷)和憎水性,通常,孔隙率越高、大孔和连通孔越多、亲水性越强,则湿度迁移量越高、迁移速度越快。因此减少混凝土的孔隙率、降低混凝土的亲水性均能降低混凝土的收缩特征。

4.综上可知,构筑低收缩徐变混凝土在满足强度等级和流动性要求的基础上,关键在于采用尽量多的高弹性模量骨料、优良的界面性能、密实的微观结构、较低的亲水性。

技术实现要素:

5.为了克服上述现有技术的缺点与不足,本发明的首要目的在于提供一种低收缩徐变混凝土。

6.本发明另一目的在于提供上述低收缩徐变混凝土的制备方法。

7.本发明再一目的在于提供上述低收缩徐变混凝土在建筑领域中的应用。

8.本发明的目的通过下述方案实现:

9.一种低收缩徐变混凝土,其主要包括以下组分及质量份:碳酸氢钠0.1~2.5份;可溶性硅酸盐0.5~5.0份;羧甲基纤维素钠0.05~2.5份;聚丙烯酸0.05~5.0份;二羟基硅氧烷0.01~3.5份,硅酸盐水泥200~550份;粉煤灰40~250份;矿粉40~250份;减水剂3~25份;细骨料600~1000份;粗骨料700~1300份,水120~300份。

10.优选的,所述的低收缩徐变混凝土,其主要包括以下组分及质量份:碳酸氢钠0.2~1.5份;可溶性硅酸盐1.0~3.0份;羧甲基纤维素钠0.05~1.5份;聚丙烯酸0.1~3.0份;

二羟基硅氧烷0.1~1.5份;硅酸盐水泥200~500份;粉煤灰50~150份;矿粉80~200份;减水剂6~25份;细骨料600~980份;粗骨料800~1200份,水140~250份。

11.进一步优选的,所述的低收缩徐变混凝土,其主要包括以下组分及质量份:碳酸氢钠0.5~1.0份;可溶性硅酸盐1.0~5.0份;羧甲基纤维素钠0.5~1.0份;聚丙烯酸0.5~1.5份;二羟基硅氧烷0.5~1.5份;硅酸盐水泥200~450份;粉煤灰60~100份;矿粉60~150份;减水剂6~25份;细骨料700~950份;粗骨料800~1150份,水140~250份。

12.所述的低收缩徐变混凝土还可以包括0.01~0.10份的消泡剂,其中消泡剂优选ph值为7~8的非离子型有机硅类消泡剂。

13.所述的可溶性硅酸盐为硅酸钠、硅酸钾、硅酸锂中的至少一种,其中sio2和碱金属氧化物的模数为2.0~4.0之间,密度不低于1.35g/cm3。

14.所述的羧甲基纤维素钠优选为交联羧甲基纤维钠。

15.所述的聚丙烯酸是指平均分子量为2000以上,可溶于水。

16.所述的二羟基硅氧烷指二羟基聚二甲基硅氧烷,其结构式为ho-si(ch3)2o[si(ch3)2o]nsi(ch3)

2-oh,其中5≤n≤20。

[0017]

所述的粉煤灰为ii级以上粉煤灰,活性二氧化硅含量≥50%,比表面积≥350m2/kg。

[0018]

所述的减水剂为聚羧酸高效减水剂,减水率≥20%,引气量≤0.3%。

[0019]

所述细骨料为石英砂或河砂,细度模数2.2~3.3,压碎值小于15%,级配良好。

[0020]

所述粗骨料为花岗岩,压碎值小于15%,级配良好。

[0021]

一种上述的低收缩徐变混凝土的制备方法,包括以下步骤:

[0022]

(1)将可溶性硅酸盐、碳酸氢钠和羧甲基纤维素钠加入到部分水中,在常温下均匀搅拌,获得乳白色胶体溶液;

[0023]

(2)将硅酸盐水泥、粉煤灰、矿粉、细骨料、粗骨料混合搅拌均匀后,加入减水剂和剩下的水继续搅拌均匀,得到混合材料;

[0024]

(3)将步骤(1)制备的均匀分散的胶体溶液置于步骤(2)的混合材料中搅拌1-2分钟;

[0025]

(4)先后将聚丙烯酸和二羟基硅氧烷置于步骤(3)的混合材料中搅拌2-3分钟,若配方中含有消泡剂,则再加入消泡剂混合均匀,得到混凝土浆料;

[0026]

(5)将步骤(4)过程制备的混凝土浆料装入模具中,振实均匀,将试模上表面浆体抹去,使试件上表面平整;

[0027]

(6)在试件成型1天后拆模并自然养护28天,前7天浇水养护保证水泥水化所需要的湿度。

[0028]

步骤(1)中所述的部分水的用量只要满足可溶性硅酸盐、碳酸氢钠和羧甲基纤维素钠分散均匀即可。

[0029]

步骤(2)中具体包括以下步骤:将硅酸盐水泥、粉煤灰、矿粉、细骨料、粗骨料采用行星式搅拌机在15~30r/min的搅拌速度下干拌2-3分钟至搅拌均匀后,加入减水剂和剩下的水在不小于50r/min的速度下搅拌至混合均匀。

[0030]

步骤(3)和步骤(4)中的搅拌速度不小于50r/min。

[0031]

上述的低收缩徐变混凝土在建筑领域中的应用。

[0032]

本发明的机理包括以下两个部分:

[0033]

1、原位聚合形成膨胀交联网络及碳酸钙晶体胶凝材料。

[0034]

其中交联网络可以桥接裂缝并填充孔洞,碳酸钙晶体材料是一种无机胶凝材料,能进一步填充孔洞并提高混凝土的力学性能。

[0035]

其反应过程包括:

[0036]

1)硅酸钠与碳酸氢钠发生化学反应,形成硅酸胶体;

[0037][0038]

其中化学方程式(1)的反应产物mho-sio

2-ho是一种无机凝胶体,具有较强的反应活性,体积略微膨胀可填充孔洞,降低混凝土的干缩徐变;

[0039]

其中化学方程(1)的反应产物na2co3可以与水泥水化反应产物氢氧化钙反应,生成硬度更大、体积更大的caco3。

[0040]

2)水泥水化产物氢氧化钙的碳化反应,形成碳酸钙:

[0041]

ca(oh)2+na2co3→

caco3+naoh(2)

[0042]

化学方程(2)反应形成的caco3晶体比ca(oh)2具有更好的胶结力、更高的硬度和难溶性且体积提高1.1倍,该反应过程可以进一步填充孔洞并提高混凝土强度。

[0043]

而且根据化学反应动力学可知,由于ca(oh)2的消纳,将促进水泥的水化反应,即化学方程(3)和(4)向正方向进行,也就是会加速水泥水化反应,进而提高混凝土早期强度。

[0044]

3)羧甲基纤维素钠、硅酸胶体、聚丙烯酸、二羟基硅氧烷原位共价交联:

[0045]

(1)羧甲基纤维素钠与硅酸胶体发生缩聚反应,形成交联网络

[0046]

[ho-sio

2-ho]+2[c6h7o2(oh)2och2coona]n→

[0047]

[c6h7o2(oh)och2coonao]nsio2[oc6h7o2(oh)och2coona]n+2h2o

ꢀꢀ

(3)

[0048]

(2)羧甲基纤维素钠与二羟基硅氧烷发生缩聚反应,形成交联网络

[0049]

2[c6h7o2(oh)2och2coona]n+hosi(ch3)2o[si(ch3)2o]nsi(ch3)2oh

→

[c6h7o2(oh)och2coona]nosi(ch3)2o[si(ch3)2o]nsi(ch3)2o[c6h7o2(oh)och2coona]n+nh2o

[0050]

羧甲基纤维素钠与二羟基硅氧烷反应的结构式为:

[0051][0052]

(3)羧甲基纤维素钠与聚丙烯酸发生酯化反应,形成交联网络

[0053]

反应结构式为:

[0054][0055]

(4)硅酸胶体与聚丙烯酸发生酯化反应,形成交联网络

[0056]

ho-sio

2-ho+[c3h4o2]n→

[h3c

3-o]

n-sio

2-[o-c3h3]n+nh2o

ꢀꢀꢀ

(6)

[0057]

(5)二羟基硅氧烷与聚丙烯酸发生酯化反应,形成交联网络

[0058]

ho-si(ch3)2o[si(ch3)2o]nsi(ch3)

2-oh+2[c3h4o2]n→

[c3h3o2]

n-o-si(ch3)2o[si(ch3)2o]nsi(ch3)

2-o-[c3h3o2]n+2h2o

ꢀꢀ

(7)

[0059]

上述交联反应将在在混凝土中形成巨量三维互穿网络,形成巨量环箍效应,不但可以显著提高混凝土的韧性和抗裂能力,还能填充孔洞,降低混凝土的收缩徐变、提高混凝土的耐久性。并且,上述反应产物还可以与水泥的水化产物形成氢键及发生化学吸附,可以显著提高界面性能,进而提高混凝土整体性能。

[0060]

2、优化混凝土配比获得密堆积结构

[0061]

根据前面的分析可知,混凝土中的骨料种类及用量显著影响混凝土的收缩徐变,越密实则收缩徐变越少,为此,本发明还包括优化配比构筑密堆积混凝土,达到进一步降低收缩徐变的目的。

[0062]

1)根据混凝土配合比设计经典公式确定单位用水量及胶凝材料用量:

[0063]fcu,0

=f

cu,k

+1.645σ

[0064]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0065]fcu,0

=afb(c/w-b)

[0066]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0067][0068]

w=w0×

(1-β)

ꢀꢀ

(4)

[0069]

式中:f

cu,0

为混凝土试配强度;

[0070]fcu,k

为混凝土设计强度;

[0071]

fb为胶凝材料的强度;

[0072]

σ为强度标准差,根据《jgj55-2011混凝土配合比设计规程》,混凝土强度等级≤c20时,σ=4.0;混凝土强度等级为c20和c45之间时,σ=5.0;混凝土强度等级c50和c60之间时,σ=6.0;

[0073]

c为胶凝材料理论计算用量;

[0074]

w0为理论总用水量;

[0075]

β为减水剂的减水率;

[0076]

w为外加水量;

[0077]

ab为回归系数,根据《jgj55-2011混凝土配合比设计规程》,粗骨料为碎石时,a=

0.53,b=0.2;粗骨料为卵石时,a=0.49,b=0.13。

[0078]

2)由于本发明实现了骨料的密堆积,实际胶凝材料用量根据混凝土等级和骨料性能调低,其计算公式为:

[0079]mo

=c

×

(1-α)

ꢀꢀ

(5)

[0080]

式中:mc为胶凝材料实际用量;

[0081]

α为调低系数,根据骨料性能和混凝土等级取0.001~0.05,等级越高、骨料压缩指标越大,取值越小;

[0082]

c为胶凝材料理论计算用量。

[0083]

3)根据混凝土配合比设计公式确定骨料体积

[0084]v骨

=1-v

c-v

w-vhꢀꢀ

(6)

[0085]

式中:v

骨

为混凝土所有骨料的体积;

[0086]vw

为水的体积;

[0087]vh

为互穿网络、外掺固体的体积及外加剂的引气量;

[0088]vc

为胶凝材料的体积;

[0089]vc

=c/ρc=c

×

(a/ρ

水泥

+b/ρ

粉煤灰

+c/ρ

矿粉

)

ꢀꢀ

(7)

[0090]

a、b、c为水泥、粉煤灰和矿粉的用量%。

[0091]

4)根据混凝土材料学可知骨料由下式组成:

[0092]v骨

=v

粗

+v

包裹用细骨

+v

填充用细骨

ꢀꢀ

(8)

[0093]

5)根据材料学可知v

填充用细骨

:

[0094]v填充用细骨

=v

粗

×

d=v

粗

×

(1-ρ

′1/ρ1)

ꢀꢀ

(9)

[0095]

式中:ρ1为粗骨料的表观密度;

[0096]

ρ

′1为粗骨料的堆积密度;

[0097]

d为粗骨料的空隙率。

[0098]

6)填孔用细骨料用量按下式计算确定:

[0099]m20

=v

粗

×d×

ρ

′2=v

粗

×

(1-ρ

′1/ρ1)

×

ρ

′2ꢀꢀ

(10)

[0100]

式中:ρ1为粗骨料的表观密度;

[0101]

ρ

′1为粗骨料的堆积密度;

[0102]

ρ

′2为细骨料的堆积密度;

[0103]

d为粗骨料的空隙率;

[0104]m20

为填孔用细骨料的质量。

[0105]

7)包裹用细骨料体积按下式计算确定:

[0106][0107]

式中:r1为粗骨料的半径;

[0108]

r2为细骨料的半径;

[0109]

ρ

′2为细骨料的堆积密度;

[0110]

d为粗骨料的空隙率;

[0111]

n为砂在水泥砂浆中的占比,由混凝土强度等级决定;

[0112]

l为共用系数取0.5。

[0113]

8)包裹用细骨料质量按下式计算确定:

[0114][0115]

式中:r1为粗骨料的半径;

[0116]

r2为细骨料的半径;

[0117]

ρ

′2为细骨料的堆积密度;

[0118]

d为粗骨料的空隙率;

[0119]

n为砂在水泥砂浆中的占比,由混凝土强度等级决定,c25~c80,n为0.60~0.80;

[0120]

l为共用系数取0.5;

[0121]m21

为包裹用细骨料的质量。

[0122]

9)假定粗细骨料的平均半径分别为r1、kr1,则包裹用细骨料质量可按下式计算确定:

[0123][0124]

式中:k为粗细骨料的半径之比;

[0125]

ρ1为粗骨料的表观密度;

[0126]

ρ

′1为粗骨料的堆积密度;

[0127]

ρ

′2为细骨料的堆积密度;

[0128]

n为砂在水泥砂浆中的占比,由混凝土强度等级决定,c25~c80,n为0.60~0.80;

[0129]

l为共用系数取0.5;

[0130]m21

为包裹用细骨料的质量。

[0131]

10)细骨料总质量为:

[0132][0133]

式中:k为粗细骨料的半径之比;

[0134]

ρ1为粗骨料的表观密度;

[0135]

ρ

′1为粗骨料的堆积密度;

[0136]

ρ

′2为细骨料的堆积密度;

[0137]

n为砂在水泥砂浆中的占比,由混凝土强度等级决定,c25~c80,n为0.60~0.80;

[0138]

l为共用系数取0.5;

[0139]m21

为包裹用细骨料的质量。

[0140]

11)粗骨料的质量mg计算公式为:

[0141]

mg=v

粗

×

ρ

′1ꢀꢀ

(16)

[0142]

式中:v为粗细骨料的体积;

[0143]

ρ

′1为粗骨料的堆积密度;

[0144]

mg为粗骨料的质量。

[0145]

12)砂率计算公式如下:

[0146]

sp=ms/(ms+mg)

ꢀꢀ

(17)

[0147][0148]

式中:k为细骨料/粗骨料的半径之比;

[0149]

ρ1为粗骨料的表观密度;

[0150]

ρ

′1为粗骨料的堆积密度;

[0151]

ρ

′2为细骨料的堆积密度;

[0152]

n为砂在水泥砂浆中的占比,由混凝土强度等级决定,c25~c80,n为0.60~0.80;

[0153]ms

为包裹用细骨料的质量。

[0154]

本发明基于物理化学和表面界面科学基本原理,原位聚合形成膨胀交联网络及碳酸钙晶体材料。其中交联网络可以桥接裂缝并填充孔洞,不但可以显著提高混凝土的韧性和抗裂能力,还能填充孔洞,降低混凝土的收缩徐变、提高混凝土的耐久性。并且,上述反应产物还可以与水泥的水化产物形成氢键及发生化学吸附,形成巨量环箍效应,提高混凝土整体性能。其次,反应产物碳酸钙晶体材料是一种无机胶凝材料能进一步填充孔洞并提高混凝土的力学性能。

[0155]

另一方面,骨料的密堆积不但可以降低混凝土的收缩徐变,还能显著降低水泥胶凝材料用量,提高混凝土的力学性能,使得混凝土强度指标比设计提高了1-2个等级,提高了结构安全性和显著降低碳排放,是一种绿色材料。

[0156]

本发明相对于现有技术,具有如下的优点及有益效果:

[0157]

本发明的利用三维互穿网络和密堆积效应构筑的混凝土,不仅在力学性能方面拥有其独特的优势,并且能够减少孔隙率,提高材料的耐久性,减低干缩变形和徐变变形,更为重要的是获得了最密堆积骨料,不但能显著降低水泥材料的用量,提高力学性能,还能显著提高耐久性,具有极好的经济和社会效益。经试验测试本新型材料,在常温常压养护下,同等级混凝土的28天抗压强度比设计标准高1-2个等级,180天收缩徐变降低30~48%,胶凝材料用量降低了10~30kg/m3,是一种典型的绿色材料。

附图说明

[0158]

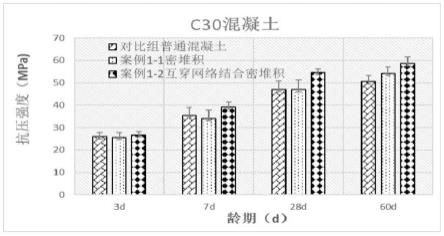

图1为c30抗压强度测试结果;其中对比组普通混凝土即对比c30混凝土ii,案例1-1密堆积即对比c30混凝土i,案例1-2互穿网络结合密堆积即优化c30混凝土。

[0159]

图2为c40抗压强度测试结果;其中对比组普通混凝土即对比c40混凝土ii,案例2-1密堆积即对比c40混凝土i,案例2-2互穿网络结合密堆积即优化c40混凝土。

[0160]

图3为c50抗压强度测试结果;其中对比组普通混凝土即对比c50混凝土ii,案例3-1密堆积即对比c50混凝土i,案例3-2互穿网络结合密堆积即优化c50混凝土。

[0161]

图4为本发明实施例中低收缩徐变混凝土配方设计的流程图。

具体实施方式

[0162]

下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0163]

实施例中所用试剂如无特殊说明均可从市场常规购得。

[0164]

实施例1

[0165]

一种超低收缩徐变c30混凝土,包括以下原材料:d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3;细骨料为机制砂,其细度模数为2.8,砂的表观密度为2.75、堆积密度为1.55;减水剂为聚羧酸减水剂,减水率为23.2%,水泥为42.5普通硅酸盐水泥,实测28天抗压强度45.5mpa,密度为3100kg/m3;二级粉煤灰密度为2300kg/m3、活性指数为80,s95矿粉密度为2700kg/m3。

[0166]

利用本发明前述的公式计算混凝土配合比,其中α取0.05,n取0.72,k经过计算为0.167,互穿网络、外掺固体的体积及外加剂的引气量体积占比0.04,其基本配比如表1,其中改性剂总用量为碳酸氢钠、可溶性硅酸钠、羧甲基纤维素钠、聚丙烯酸、二羟基硅氧烷的总份数:

[0167]

表1案例1优化后的c30混凝土配合比(kg/m3)

[0168]

[0169]

案例1中优化c30混凝土中组分及重量份:碳酸氢钠0.5份(广东千恒生物科技有限公司);可溶性硅酸钠1.0份(沃纳氟材料(广州)有限公司,沃纳氟材料(广州)有限公司(gzworner.cn));羧甲基纤维素钠0.5份(阿拉丁aladdin,www.aladdin-e.com);聚丙烯酸0.6份(阿拉丁aladdin,p299190,www.aladdin-e.com);消泡剂0.03份(德丰公司生产的8868型消泡剂);二羟基硅氧烷0.7份(二羟基聚二甲基硅氧烷,m091476);硅酸盐水泥205份;粉煤灰69份;矿粉69份;减水剂7.5份(聚羧酸减水剂,减水率为23.2%);细骨料(机制砂,其细度模数为2.8,砂的表观密度为2.75、堆积密度为1.55)753份;粗骨料(d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1090份,自来水158份。

[0170]

案例1对比c30混凝土i(密堆积混凝土c30)的组分及重量份:硅酸盐水泥205份;粉煤灰69份;矿粉69份;减水剂7.5份(聚羧酸减水剂,减水率为23.2%);细骨料(机制砂,其细度模数为2.8,砂的表观密度为2.75、堆积密度为1.55)753份;粗骨料(d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1090份,自来水158份。

[0171]

案例1对比c30混凝土ii(按照jgj55-2011规程设计得c30混凝土)的组分及重量份:硅酸盐水泥216份;粉煤灰72份;矿粉72份;减水剂14.6份(聚羧酸减水剂,减水率为23.2%);细骨料(机制砂,其细度模数为2.8,砂的表观密度为2.75、堆积密度为1.55)776份;粗骨料(d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1029份,自来水165份。

[0172]

一种低收缩徐变混凝土的制备方法,主要包括以下步骤:

[0173]

(1)将碳酸氢钠、羧甲基纤维素钠均匀分散到硅酸钠水溶液中,在常温下均匀搅拌,获得胶体溶液。

[0174]

(2)将硅酸盐水泥、粉煤灰、矿粉、细骨料、粗骨料采用行星式搅拌机在15~30r/min的搅拌速度下干拌2-3分钟至搅拌均匀后,加入减水剂和剩下的水在不小于50r/min的速度下搅拌至混合均匀。

[0175]

(3)将步骤(1)制备的胶体溶液置于步骤(2)的混合材料中快速搅拌1-2分钟;搅拌速度不小于50r/min;

[0176]

(4)先后将聚丙烯酸和二羟基硅氧烷置于步骤(3)的混合材料中快速搅拌2-3分钟,再加入消泡剂混合均匀,得到混凝土浆料;搅拌速度不小于50r/min;

[0177]

(5)将步骤(4)过程制备的混凝土浆料装入模具中,振实均匀,将试模上表面浆体抹去,使试件上表面平整;

[0178]

(6)在试件成型1天后拆模并自然养护28天,前7天浇水养护保证水泥水化所需要的湿度。

[0179]

按上述方法制备得到的混凝土,经采用《gb/t 50081-2019混凝土物理力学性能试验方法标准》测试本新型材料,在常温常压养护下,3天抗压强度为26.2mpa,7天抗压强度为35.9mpa,28天抗压强度为56.4mpa,远超c30的设计要求并且均超对比c30混凝土i和对比c30混凝土ii,说明了本发明具有极好的广适性;徐变依据国家标准gb/t 50082-2009《普通混凝土长期性能和耐久性试验方法标准》测试,采用30%应力加载,180天平均总应变(包括干缩)为390

±

5με,案例1对比c30混凝土i的总应变为449

±

5με,对比c30混凝土ii(按照jgj55-2011规程设计的c30混凝土)的总应变为585

±

5με;优化后的c30混凝土的徐变柔度为33.5*10-6

(mpa-1

),比案例1对比c30混凝土i的徐变柔度42.7*10-6

(mpa-1

)低21.5%,比对

比c30混凝土ii(按照jgj55-2011规程设计的c30混凝土)的徐变柔度59.1*10-6

(mpa-1

)低43.3%。本发明制得的c30混凝土的28天干缩性不到0.03με,能经受150次以上的冻融循环,可广泛用于各种承重及耐久性要求高的环境中。

[0180]

另外案例1优化c30混凝土所用水泥和总胶凝材料比对比c30混凝土ii(按照jgj55-2011规程设计的c30混凝土)低了11kg/m3和17kg/m3,相应的每立方米混凝土可减少3%左右的co2排放量,经济性和社会性显著,是一种绿色建筑材料。

[0181]

实施例2

[0182]

一种超低收缩徐变c40混凝土,包括以下原材料:d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3;细骨料为机制砂,其细度模数为2.6~3.1,砂的表观密度为2.75、堆积密度为1.55;减水剂为聚羧酸减水剂,减水率为29.5%,水泥为42.5普通硅酸盐水泥,实测28天抗压强度46.8mpa,密度为3100kg/m3,二级粉煤灰密度为2300kg/m3、活性指数为90,s95矿粉密度为2700kg/m3。

[0183]

利用本办发明的公式计算混凝土配合比,其中α取0.04,n取0.72,k经过计算为0.167,互穿网络、外掺固体的体积及外加剂的引气量体积占比0.04,其基本配比如表2:

[0184]

表2案例2 c40混凝土配合比(kg/m3)

[0185][0186]

案例2中优化c40混凝土中组分及重量份:碳酸氢钠0.6份(广东千恒生物科技有限公司);可溶性硅酸钠1.2份(沃纳氟材料(广州)有限公司,沃纳氟材料(广州)有限公司(gzworner.cn));羧甲基纤维素钠0.5份(阿拉丁aladdin,www.aladdin-e.com);聚丙烯酸0.6份(阿拉丁aladdin,p299190,www.aladdin-e.com);消泡剂0.03份(德丰公司生产的8868型消泡剂);二羟基硅氧烷0.7份(二羟基聚二甲基硅氧烷,m091476);硅酸盐水泥247份;粉煤灰75份;矿粉84份;减水剂9.4份(聚羧酸减水剂,减水率为29.5%);细骨料(机制砂,其细度模数为2.8,砂的表观密度为2.75、堆积密度为1.55)708份;粗骨料(d25花岗岩粗

骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1078份,自来水151份。

[0187]

案例2对比c40混凝土i(密堆积混凝土c40)的组分及重量份:硅酸盐水泥247份;粉煤灰75份;矿粉84份;减水剂9.4份(聚羧酸减水剂,减水率为29.5%);细骨料(机制砂,其细度模数为2.8,砂的表观密度为2.75、堆积密度为1.55)708份;粗骨料(d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1078份,自来水151份。

[0188]

案例2对比c40混凝土ii(按照jgj55-2011规程设计得c40混凝土)的组分及重量份:硅酸盐水泥301份;粉煤灰65份;矿粉65份;减水剂9.4份(聚羧酸减水剂,减水率为29.5%);细骨料(机制砂,其细度模数为2.6~3.1,砂的表观密度为2.75、堆积密度为1.55)711份;粗骨料(d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1030份,自来水159份。

[0189]

一种低收缩徐变混凝土的制备方法,主要包括以下步骤:

[0190]

(1)将碳酸氢钠、羧甲基纤维素钠均匀分散到硅酸钠水溶液中,在常温下均匀搅拌,获得胶体溶液;

[0191]

(2)将硅酸盐水泥、粉煤灰、矿粉、细骨料、粗骨料采用行星式搅拌机在15~30r/min的搅拌速度下干拌2-3分钟至搅拌均匀后,加入减水剂和剩下的水在不小于50r/min的速度下搅拌至混合均匀;

[0192]

(3)将步骤(1)制备的羧甲基纤维素钠置于步骤(2)的混合材料中快速搅拌1-2分钟;搅拌速度不小于50r/min;

[0193]

(4)先后将聚丙烯酸和二羟基硅氧烷置于步骤(3)的混合材料中快速搅拌2-3分钟,再加入消泡剂混合均匀,得到混凝土浆料;搅拌速度不小于50r/min;

[0194]

(5)将步骤(4)过程制备的混凝土浆料装入模具中,振实均匀,将试模上表面浆体抹去,使试件上表面平整;

[0195]

(6)在试件成型1天后拆模并自然养护28天,前7天浇水养护保证水泥水化所需要的湿度。

[0196]

按上述方法制备得到的c40混凝土,经采用《gb/t 50081-2019混凝土物理力学性能试验方法标准》测试本新型材料,在常温常压养护下,3天抗压强度为35.4mpa,7天抗压强度为46.3mpa,28天抗压强度为59.4mpa,远超c40的设计要求并且均超案例2中对比c40混凝土i和对比c40混凝土ii,说明了本发明具有极好的广适性;徐变依据国家标准gb/t 50082-2009《普通混凝土长期性能和耐久性试验方法标准》测试,采用30%应力加载,180天平均总应变(包括干缩)为334

±

5με,案例2对比c40混凝土i的总应变为411

±

5με,对比c40混凝土ii(按照jgj55-2011规程设计的c40混凝土)的总应变为467

±

5με);优化后的c40混凝土的徐变柔度为27.4*10-6

(mpa-1

),比案例2对比c40混凝土i的徐变柔度36.0*10-6

(mpa-1

)低23.8%,比对比c40混凝土ii(按照jgj55-2011规程设计的c40混凝土)的徐变柔度39.6*10-6

(mpa-1

)低30.8%。本发明制得的c40混凝土的28天干缩性不到0.03με,能经受150次以上的冻融循环,可广泛用于各种承重及耐久性要求高的环境中。

[0197]

另外,在满足强度相等的条件下,案例2优化c40混凝土所用水泥和总胶凝材料比对比c40混凝土ii(按照jgj55-2011规程设计的c40混凝土)低了36kg/m3和21kg/m3,相应的每立方米混凝土可减少12%左右的co2排放量,经济性和社会性显著,是一种绿色建筑材料。

[0198]

实施例3

[0199]

一种超低收缩徐变c50混凝土,包括以下原材料:d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3;细骨料为机制砂,其细度模数为2.6~3.1,砂的表观密度为2.75、堆积密度为1.55;减水剂为聚羧酸减水剂,减水率为29.5%,水泥为42.5普通硅酸盐水泥,实测28天抗压强度46.8mpa,密度为3100kg/m3,二级粉煤灰密度为2300kg/m3、活性指数为90,s95矿粉密度为2700kg/m3。

[0200]

利用本发明的公式计算混凝土配合比,其中α取0.05,n取0.72,k经过计算为0.167,互穿网络、外掺固体的体积及外加剂的引气量体积占比0.04,其基本配比如表3:

[0201]

表3案例3 c50混凝土配合比(kg/m3)

[0202][0203][0204]

案例3中优化c50混凝土中组分及重量份:碳酸氢钠0.8份(广东千恒生物科技有限公司);可溶性硅酸钠1.5份(沃纳氟材料(广州)有限公司,沃纳氟材料(广州)有限公司(gzworner.cn));羧甲基纤维素钠0.6份(阿拉丁aladdin,www.aladdin-e.com);聚丙烯酸0.8份(阿拉丁aladdin,p299190,www.aladdin-e.com);消泡剂0.03份(德丰公司生产的8868型消泡剂);二羟基硅氧烷0.7份(二羟基聚二甲基硅氧烷,m091476);硅酸盐水泥300份;粉煤灰60份;矿粉75份;减水剂14.6份(聚羧酸减水剂,减水率为29.5%);细骨料(机制砂,其细度模数为2.8,砂的表观密度为2.75、堆积密度为1.55)695份;粗骨料(d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1075份,自来水151份。

[0205]

案例3对比c50混凝土i(密堆积混凝土c50)的组分及重量份:硅酸盐水泥300份;粉煤灰60份;矿粉75份;减水剂14.6份(聚羧酸减水剂,减水率为29.5%);细骨料(机制砂,其细度模数为2.8,砂的表观密度为2.75、堆积密度为1.55)695份;粗骨料(d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1075份,自来水151份。

[0206]

案例3对比c50混凝土ii(按照jgj55-2011规程设计得c40混凝土)的组分及重量份:硅酸盐水泥343份;粉煤灰46份;矿粉69份;减水剂14.6份(聚羧酸减水剂,减水率为29.5%);细骨料(机制砂,其细度模数为2.6~3.1,砂的表观密度为2.75、堆积密度为1.55)676份;粗骨料(d25花岗岩粗骨料,其表观密度为2650kg/m3,堆积密度为1760kg/m3)1056份,自来水159份。

[0207]

一种低收缩徐变混凝土的制备方法,主要包括以下步骤:

[0208]

(1)将碳酸氢钠、羧甲基纤维素钠均匀分散到硅酸钠水溶液中,在常温下均匀搅拌,获得胶体溶液;

[0209]

(2)将硅酸盐水泥、粉煤灰、矿粉、细骨料、粗骨料采用行星式搅拌机在15~30r/min的搅拌速度下干拌2-3分钟至搅拌均匀后,加入减水剂和剩下的水在不小于50r/min的速度下搅拌至混合均匀;

[0210]

(3)将步骤(1)制备的羧甲基纤维素钠置于步骤(2)的混合材料中快速搅拌1-2分钟;搅拌速度不小于50r/min;

[0211]

(4)先后将聚丙烯酸和二羟基硅氧烷置于步骤(3)的混合材料中快速搅拌2-3分钟,再加入消泡剂混合均匀,得到混凝土浆料;搅拌速度不小于50r/min;

[0212]

(5)将步骤(4)过程制备的混凝土浆料装入模具中,振实均匀,将试模上表面浆体抹去,使试件上表面平整;

[0213]

(6)在试件成型1天后拆模并自然养护28天,前7天浇水养护保证水泥水化所需要的湿度。

[0214]

按上述方法制备得到的c50混凝土,经采用《gb/t 50081-2019混凝土物理力学性能试验方法标准》测试本新型材料,在常温常压养护下,3天抗压强度为44.6mpa,7天抗压强度为56.9mpa,28天抗压强度为72.2mpa,远超c50的设计要求并且均超案例3中对比c50混凝土i和对比c50混凝土ii,说明了本发明具有极好的广适性;徐变依据国家标准gb/t 50082-2009《普通混凝土长期性能和耐久性试验方法标准》测试,采用30%应力加载,180天平均总应变(包括干缩)为366.5

±

5με,案例3对比c50混凝土i的总应变为398

±

5με,对比c40混凝土ii(按照jgj55-2011规程设计的c50混凝土)的总应变为443

±

5με);优化后的c50混凝土的徐变柔度为18.9*10-6

(mpa-1

),比案例3对比c50混凝土i的徐变柔度26.0*10-6

(mpa-1

)低27.3%,比对比c50混凝土ii(按照jgj55-2011规程设计的c50混凝土)的徐变柔度33.5*10-6

(mpa-1

)低44.6%。本发明专利制得的c50混凝土的28天干缩性不到0.03με,能经受150次以上的冻融循环,可广泛用于各种承重及耐久性要求高的环境中。

[0215]

另外,在满足强度相等的条件下,案例3优化c50混凝土所用水泥和总胶凝材料比对比c50混凝土ii(按照jgj55-2011规程设计的c50混凝土)低了43kg/m3和23kg/m3,相应的每立方米混凝土可减少13%左右的co2排放量,经济性和社会性显著,是一种绿色建筑材料。

[0216]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1