一种耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料及其制备方法与流程

本发明属于碳化硅纳米纤维气凝胶,尤其涉及一种耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料及其制备方法。

背景技术:

1、碳化硅气凝胶是一类由碳化硅纳米颗粒或者碳化硅纳米线作为构筑基元,通过在三维空间进行连接或者搭接而形成的纳米多孔材料,碳化硅材料本征属性赋予该类型气凝胶具有耐高温、低热膨胀、抗热震性、抗氧化和耐腐蚀等众多优异的性能,因此,碳化硅气凝胶在极端热环境和高腐蚀性环境下的高温隔热、电磁吸波、过滤和吸附等多领域均具有广阔的应用前景。

2、常规碳化硅气凝胶是由纳米颗粒形成的,表现出典型的珍珠项链结构,一般是由有机/sio2复合气凝胶碳热还原法采用sio2气凝胶作为支撑骨架,所制备的sic气凝胶继承了sio2气凝胶的微观形貌结构,如中国专利申请cn102910926a、cn114315365a、cn103864076a等;此外,亦可以通过聚碳硅烷、二乙烯基苯等前驱体发生硅氢加成反应和高温裂解,形成sic气凝胶,如中国专利申请cn105600785a、cn107324339a、cn112537964a等。然而这种由于纳米颗粒之间不充分连接而形成的碳化硅气凝胶表现出的是脆性力学特征,极大地限制了其在弹性领域的应用。

3、sic纳米线不仅具有sic陶瓷的优异性质,还表现出优异的柔性、弹性、高弯曲强度和杨氏模量,因此制备三维sic纳米线气凝胶是改善sic气凝胶脆性的重要思路。现有技术有报道通过将提供一氧化碳气体的碳源与提供一氧化硅气体的硅源在惰性气氛下进行化学气相沉积反应生成碳化硅纳米纤维,进而交织成三维碳化硅纳米纤维气凝胶,如中国专利申请cn113968582a等。这种由一维碳化硅纳米线组成的碳化硅气凝胶近年来引起了人们的广泛关注。

4、然而,虽然当前制备的碳化硅纳米纤维气凝胶具有优异的阻燃性能(耐火焰烧蚀性),往往能耐受1200℃左右的丁烷火焰考核,但是其在有氧环境超过900℃高温下会发生氧化,在高温空气下或快速热冲击下易遭受结构退化,从而极大限制了其在高温有氧环境下的实际应用。这是因为组成碳化硅纳米纤维气凝胶的sic纳米线的尺寸在20~100nm之间,相对于sic微米纤维而言,其比表面能更大、表面少量晶格缺陷造成的影响更大,因而在高温下更容易氧化,无法达到sic微米纤维具备的耐温性。因此,如何在不影响sic纳米纤维优异弹性力学性能的同时,实现对sic纳米纤维的抗氧化性能改善,是制备耐高温高弹性碳化硅纳米纤维气凝胶的关键技术。

技术实现思路

1、为了解决现有技术中存在的一个或者多个技术问题,本发明提供了一种耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料及其制备方法。本发明所制备的耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料具有独特的核壳纳米结构,相比现有技术制备的碳化硅纳米纤维气凝胶材料具有耐高温、高弹性、超轻质、高隔热等显著优势。

2、本发明在第一方面提供了一种耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料的制备方法,所述方法包括如下步骤:

3、(1)将碳源和硅源进行化学气相沉积反应,得到sic纳米纤维;

4、(2)将所述sic纳米纤维进行氧化处理,得到sic@sio2单核壳结构纳米纤维;

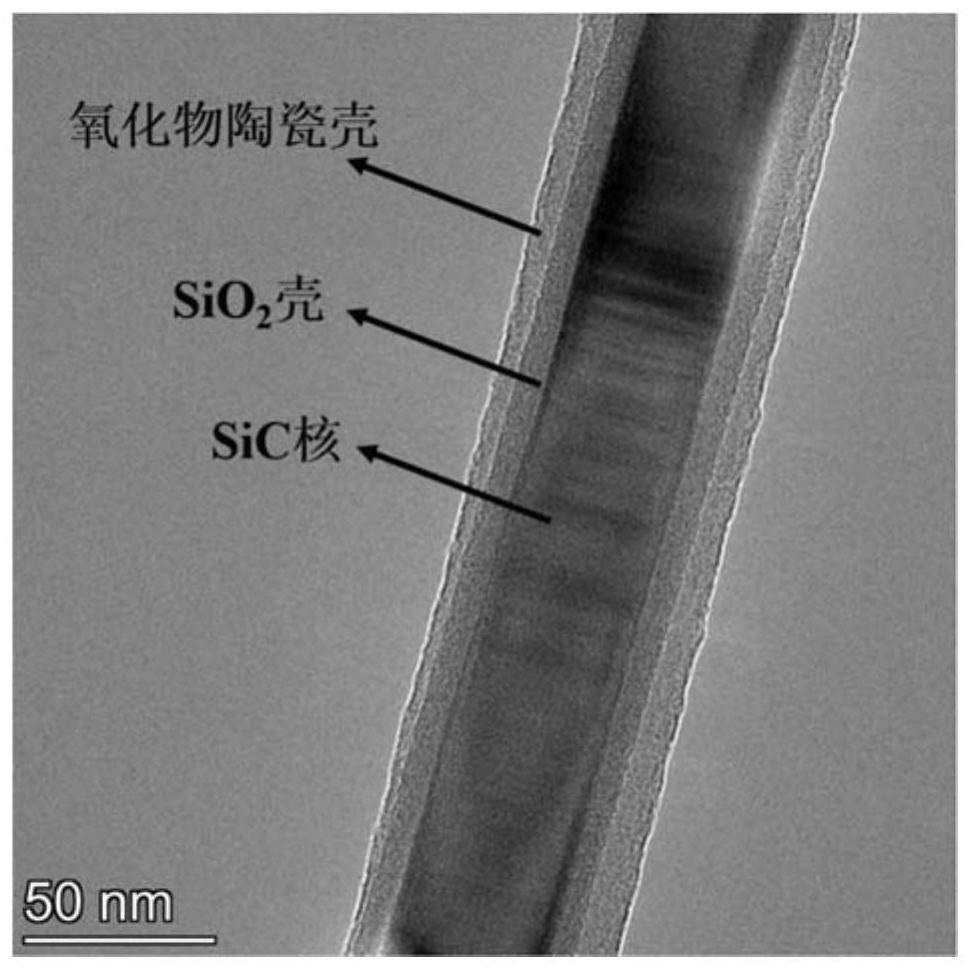

5、(3)将所述sic@sio2单核壳结构纳米纤维进行原子层沉积处理,得到sic@sio2@氧化物陶瓷双核壳结构纳米纤维;

6、(4)用水将所述sic@sio2@氧化物陶瓷双核壳结构纳米纤维分散均匀,得到核壳结构纳米纤维分散液,然后所述核壳结构纳米纤维分散液依次进行预冷冻和冷冻干燥的步骤,得到sic@sio2@氧化物陶瓷双核壳结构纳米纤维气凝胶;

7、(5)将所述sic@sio2@氧化物陶瓷双核壳结构纳米纤维气凝胶进行热退火处理,得到耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料。

8、优选地,步骤(1)得到的所述sic纳米纤维的平均直径为20~100nm;步骤(2)得到的sic@sio2单核壳结构纳米纤维包含的sio2壳层的平均厚度为2~20nm优选为7nm;和/或步骤(3)得到的所述sic@sio2@氧化物陶瓷双核壳结构纳米纤维包含的氧化物陶瓷壳层的平均厚度为2~20nm优选为6nm。

9、优选地,步骤(2)包括如下子步骤:

10、(a)将sic纳米纤维置于气氛炉中,在氩气气氛环境下升温至氧化处理温度;

11、(b)通过调节氧气气流和氩气气流控制氧含量,在有氧环境下对sic纳米纤维进行氧化处理;

12、(c)在氩气气氛下,随炉冷却至室温,得到sic@sio2单核壳结构纳米纤维。

13、优选地,在步骤(b)中,所述氧气的进气速率为0.01~2ml/min优选为0.5ml/min,所述氩气的进气速率为3~50ml/min优选为25ml/min;所述氧化处理温度为700~1200℃优选为900℃;和/或所述氧化处理的时间为5~240min优选为30min。

14、优选地,所述氧化物陶瓷为氧化铝、氧化锆、氧化铪中的一种或多种。

15、优选地,步骤(3)包括如下子步骤:

16、s1、将sic@sio2单核壳结构纳米纤维放置在原子层沉积设备腔体中,使氧化物陶瓷前驱体以脉冲的方式进入原子层沉积设备腔体中并化学吸附在sic@sio2单核壳结构纳米纤维表面,用氮气将多余的氧化物陶瓷前驱体吹扫出原子层沉积设备腔体;

17、s2、使超纯水以脉冲的方式进入原子层沉积设备腔体中并与步骤s1中化学吸附在sic@sio2单核壳结构纳米纤维表面的氧化物陶瓷前驱体发生沉积反应,用氮气将多余的超纯水及发生沉积反应后产生的副产物吹扫出原子层沉积设备腔体;

18、s3、依次重复步骤s1和步骤s2多次,直至在sic@sio2单核壳结构纳米纤维表面上所形成的氧化物陶瓷壳层的厚度达到预设厚度,得到sic@sio2@氧化物陶瓷双核壳结构纳米纤维。

19、优选地,所述氧化物陶瓷前驱体为三甲基铝;所述氧化物陶瓷前驱体的脉冲时间为0.08~0.25s优选为0.15s;所述超纯水的脉冲时间为0.1~0.35s优选为0.25s;在步骤s1和步骤s2中,用氮气进行吹扫的时间为10~120s优选为60s;进行沉积反应的温度为40~100℃优选为65℃;和/或依次重复步骤s1和步骤s2的次数为22~222次优选为67次。

20、优选地,所述核壳结构纳米纤维分散液中含有的sic@sio2@氧化物陶瓷双核壳结构纳米纤维的质量浓度为0.06~8%优选为2%;和/或用水将所述sic@sio2@氧化物陶瓷双核壳结构纳米纤维在1500~3000rpm下搅拌1~3h分散均匀,得到核壳结构纳米纤维分散液。

21、优选地,所述预冷冻为液氮下冷冻10~60min;所述冷冻干燥在冷冻干燥机中进行,在冷冻干燥过程中,控制所述冷冻干燥机腔室的温度为10~35℃,所述冷冻干燥机冷阱的温度为-80℃~-50℃,所述冷冻干燥的压强为1~30pa,所述冷冻干燥的时间为24~96h;和/或所述热退火处理的温度为1100~1400℃优选为1300℃,所述热退火处理的时间为1~30min优选为5min。

22、本发明在第二方面提供了由本发明在第一方面所述的制备方法制得的耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料;优选的是,所述耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料具有如下一个或多个性质:所述耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料在有氧环境下的耐温极限为1200~1300℃;所述耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料的最大压缩形变为95%以上,回弹率为98~100%;所述耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料的密度为0.7~80mg/cm3;所述耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料的室温热导率为0.021~0.028w/(m·k)。

23、本发明与现有技术相比至少具有如下有益效果:

24、(1)本发明通过在碳化硅纳米纤维表面依次生成氧化硅和氧化物陶瓷壳层,能够实现将碳化硅纳米纤维气凝胶在空气下耐温性从不到1000℃大幅提升,例如可以提升至1150℃以上,更优选的是提升至1200~1300℃以上;本发明在sic纳米纤维表面主动氧化形成的可控厚度的氧化硅壳层不仅能够阻挡高温下氧气扩散到sic表面,而且氧化硅的存在可以为原子层沉积的氧化物陶瓷壳层形成时提供较好的附着点,在高温热退火后二氧化硅和氧化物之间形成了强键合作用,例如在高温热退火后二氧化硅和氧化铝之间形成si-o-al强键合作用,碳化硅纳米纤维的耐温性能因而能够大幅提升;本发明发现,采用本发明的抗氧化策略,同样适用于其它金属碳化物纳米材料在空气环境下的耐温性能提升,是一种相对普适性的策略。

25、(2)本发明所制备的耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料在引入氧化硅和氧化物陶瓷壳层后,材料的高弹性力学性能并未受到影响,这归功于主动氧化所形成的二氧化硅壳层以及原子层沉积所形成的氧化物陶瓷壳层的厚度在纳米尺度上是高度可控的,且壳层无机氧化物也是在长度方向上连续的,并未对碳化硅纳米纤维的力学性能造成负面影响。

26、(3)本发明所制备的耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料相比于现有技术中的碳化硅纳米纤维气凝胶而言,隔热能力更强,这可能是因为碳化硅@氧化物陶瓷核壳纳米纤维中碳化硅、氧化硅、氧化物陶瓷壳层间存在的界面,可以对红外辐射进行多次有效反射和散射,能有效降低辐射热传输,本发明制备的耐高温高弹性碳化硅@氧化物陶瓷核壳纳米纤维气凝胶材料的隔热能力得到提升。

- 还没有人留言评论。精彩留言会获得点赞!