一种镍钴中间品浸出溶液中回收氧化镁的方法与流程

1.本发明涉及湿法冶金技术领域,具体而言,涉及一种镍钴中间品浸出溶液中回收氧化镁的方法。

背景技术:

2.目前以镍钴中间品为原料,采用湿法冶炼工艺制备镍钴硫酸盐产品,由于原料中含有镍、钴、铜、锰、镁等多种金属元素,在实际生产回收金属时,行业内对镁的回收主要是制备工业级碳酸镁或硫酸镁等低附加值产品,没有经济效益可言。

3.以非洲铜钴矿和印尼红土镍矿产出的粗制氢氧化镍钴原料为例,每生产1t金属量镍钴盐产品,将产出约0.056t金属量的镁物料,且产出的镁产品为低价值、低化学纯度的碳酸镁、硫酸镁、硫酸铵镁等,经济效益、环保效益均不理想。目前行业内萃取富集脱除镁元素都以产出硫酸镁溶液为主,其中含有镍、钴、铵根、钠等离子元素,在制备碳酸镁、硫酸镁等产品前,先经过化学沉淀脱除镍钴等金属离子,再制备镁产品,工艺流程中存在萃取硫酸镁溶液饱和浓度低、硫酸镁溶液量相对大、镁产品纯度低等问题。如采用萃取富集硫酸镁溶液,经过硫化沉淀脱除镍钴等重金属后,采用碳化沉淀碳酸镁,而后煅烧碳酸镁制备氧化镁产品,经过生产验证存在碳酸镁硫酸根脱除不完全,氧化镁产品硫含量超标,mgo主含量只能做到95%以内,产品无法打开市场销路等问题。

4.因此,行业内现有技术从镍钴中间品湿法冶金中产出的碳酸镁、氧化镁等产品,市场价值、产品纯度、加工成本等方面缺少竞争优势,镍钴中间品的镁元素处理回收基本是企业在做环境保护方面的投入,经济效益低。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种镍钴中间品浸出溶液中回收氧化镁的方法,旨在制备高纯氧化镁产品,提高镁回收的经济效益。

7.本发明是这样实现的:

8.第一方面,本发明提供一种镍钴中间品浸出溶液中回收氧化镁的方法,包括:

9.利用酸性含磷萃取剂对硫酸镁镍溶液进行萃取富集镁,萃取富集镁包括萃取和反萃,所述反萃是利用盐酸反萃富集镁得到氯化镁溶液;其中,所述硫酸镁镍溶液为镍钴中间品浸出溶液;

10.将氯化镁溶液进行净化除杂,以脱除ni、co杂质和油得到净化后的氯化镁溶液;

11.将净化后的氯化镁溶液进行热解得到一次氧化镁和盐酸,将一次氧化镁和水混合进行水化洗涤并固液分离得到过滤渣,将过滤渣经高温焙烧后得到氧化镁产品。

12.在可选的实施方式中,萃取富集镁的过程分为多段,依次为萃取、洗涤和反萃,萃取流比o/a为1~3,洗涤流比3~25,纯水洗涤氯的流比为o/a为15~30,洗涤有机负载的na

+

、nh

4+

的酸为稀硫酸,反萃镁的盐酸浓度为4mol/l~6.5mol/l,反萃流比o/a为15~30;

13.可选地,酸性含磷萃取剂选自c272、p507中的任意一种;

14.其中,c272用于硫酸镁镍溶液进行萃取富集镁时,萃取剂的浓度为10%~15%;p507用于硫酸镁镍溶液进行萃取富集镁时,萃取剂的浓度为15%~25%,皂化用碱为氨水和液碱中的任意一种,皂化率为40%~60%;

15.可选地,在洗涤酸中,1mol/l硫酸和洗硫纯水的体积占比分别为15%~30%和70%~85%;

16.可选地,萃取镁过程中,c272萃取体系控制萃取的平衡ph在5.5~5.8,按照油相的流向,萃取产线包括1级皂化、6级转皂、7级萃取、8级洗涤,3级洗硫、6级反萃和3级洗氯;

17.可选地,萃取镁过程中,p507萃取体系控制萃取的平衡ph在5.8~6.2,按照油相的流向,萃取产线包括1级皂化、9级萃取、5级洗涤、3级洗硫、5级反萃和3级洗氯;

18.可选地,得到氯化镁溶液的ph为3~4,化学成分如下:mg含量为40g/l~78g/l,cl含量为71g/l~213g/l,ni含量为0.5g/l~5g/l,co含量为0.2g/l~1.5g/l,na、nh

4+

含量为0.01g/l~0.2g/l,油含量为30ppm~150ppm,温度为35℃~45℃。

19.在可选的实施方式中,所述硫酸镁镍溶液为浸出溶液经过除杂和除钴之后的溶液;

20.可选地,所述硫酸镁镍溶液是镍钴中间品浸出溶液经过p204除杂和p507萃取钴之后的萃余液。

21.在可选的实施方式中,净化除杂的过程包括:利用羧酸性萃取剂进行萃取,过程中加入氧化镁水合矿浆控制萃取过程的ph值为6.5~6.8,将得到的氯化镁萃余液进行除油,之后用重金属捕捉剂,处理以深度脱除ni、co杂质;

22.可选地,羧酸性萃取剂为bc196或bc191中的任意一种。

23.在可选的实施方式中,利用萃取剂bc196进行萃取的过程中控制有机相萃取剂浓度为5%~25%,皂化率为30%~40%,萃取段流比o/a为0.3~4,皂化用氧化镁水合矿浆固含量为10~30%,通过添加化学纯氧化镁调节萃取平衡ph为6.2-6.8,洗涤流比3~25,洗涤酸为稀盐酸,反萃硫酸浓度为1mol/l~2.8mol/l,反萃流比o/a为4~25;

24.可选地,洗涤酸中1mol/l盐酸和洗氯纯水体积占比分别为25%~50%和50%~75%,按照油相的流向,萃取产线包括1级皂化、6级萃取、5级洗涤、2级洗氯、5级反萃和2级洗硫。

25.在可选的实施方式中,除油是采用树脂或活性炭进行吸附;

26.可选地,经过树脂或活性炭除油后,氯化镁溶液化学成分如下:油含量为1ppm~5ppm,mg含量为20g/l~78g/l,cl含量为71g/l~213g/l,ni含量为0.01g/l~0.05g/l,co含量为0.01g/l~0.05g/l,na、nh

4+

含量均为0.01g/l~0.2g/l,ph为3~7,温度为20℃~45℃。

27.在可选的实施方式中,用福美钠处理的过程中控制福美钠加入量为理论量的0.8~2倍,ph值为3~7,处理温度为10~45℃;

28.可选地,用福美钠处理后得到的净化后的氯化镁溶液成分含量如下:油含量为1ppm~5ppm,mg含量为20g/l~78g/l,cl含量为71g/l~213g/l,ni含量为0.0002g/l~0.001g/l,co含量为0.0002g/l~0.001g/l,na含量为0.01g/l~0.25g/l,ph为3~7,温度为20℃~45℃。

29.在可选的实施方式中,将净化后的氯化镁溶液进行热解的过程中,控制热解温度

为400℃~800℃,热解时间为3min-120min;

30.可选地,采用喷雾热解的方式;

31.更可选地,经喷雾热解之后,副产盐酸的质量分数为18%~20%,得到一次氧化镁化学成分为:mgo含量为97%~99%,cl含量为0.05%~1%,na含量为0.02%~0.2%,ni、co含量≤0.005%。

32.在可选的实施方式中,一次氧化镁和水混合进行水化洗涤的过程中,控制洗涤液固比为1~4,水化洗涤温度为20℃~60℃,洗涤时间为0.5h~3h。

33.在可选的实施方式中,将得到的过滤渣先进行干燥破碎再进行高温焙烧;

34.可选地,干燥破碎的过程中,控制干燥温度为100℃~300℃,干燥时间为1min~120min,破碎后渣料的粒度为1μm~150μm,温度为100~200℃。

35.在可选的实施方式中,高温焙烧的温度为400℃~900℃,焙烧时间0.5h~3h;

36.可选地,在高温焙烧之后进行破碎,控制破碎后氧化镁产品粒度为1μm~90μm;

37.可选地,破碎后得到氧化镁产品的纯度为98%~99.4%。

38.本发明具有以下有益效果:先利用酸性含磷萃取剂对待处理浸出液进行萃取富集镁,在萃取富集镁过程中利用盐酸反萃富集镁得到氯化镁溶液;将氯化镁溶液进行净化除杂之后,将净化后的氯化镁溶液进行热解得到一次氧化镁,一次氧化镁和水混合进行水化洗涤并固液分离得到过滤渣,将过滤渣经高温焙烧后得到氧化镁产品。采用本发明的工艺可以制备高纯氧化镁,且全流程具有可观的经济效益,适合大规模工业生产;另外工艺过程中,不引入含碳原辅料,是低碳绿色工艺。

39.具体而言,本发明所提供的工艺流程具有以下优点:

40.(1)富集镁的工段采用盐酸进行反萃,可以将镁浓度提高,相同质量金属量的情况下,与硫酸镁工艺对比减少镁富集溶液的体积量,即可以减少后道工序的生产负荷;

41.(2)制备氧化镁工序可以直接对净化后的氯化镁溶液进行喷雾热解,制备得到的高纯氧化镁产品附加值高,全流程具有可观的经济效益,适合大规模工业生产;另外工艺过程中,不引入含碳原辅料,是与传统氧化镁工业比较本发明属于低碳绿色生产工艺。

附图说明

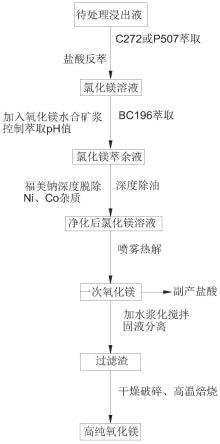

42.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

43.图1为本发明实施例提供的从镍钴中间品浸出溶液中回收氧化镁的工艺流程图。

具体实施方式

44.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

45.本发明实施例提供一种镍钴中间品浸出溶液中回收氧化镁的方法,请参照图1,包

括以下步骤:

46.s1、制备氯化镁溶液

47.本发明实施例提供的方法处理对象为待处理浸出液,是镍钴中间品浸出溶液经过萃取co和除杂两步常规的工序之后的溶液。镍钴中间品浸出溶液的制备过程包括:原料加水调浆

→

加硫酸浸出

→

化学净化除铁铝硅

→

p204萃取除铜锰锌钙等杂质

→

p507萃取脱除钴

→

硫酸镁镍溶液(本发明实施例的原料液)。

48.本发明实施例中所提供的制备氧化镁溶液的方法包括:利用酸性含磷萃取剂对硫酸镁镍溶液(即待处理浸出液)进行萃取富集镁,在萃取富集镁过程中利用盐酸反萃富集镁得到氯化镁溶液;其中,所述硫酸镁镍溶液是镍钴中间品浸出溶液经过p204除杂和p507萃取钴之后的萃余液。萃取镁富集工段,采用盐酸进行反萃,可以将镁浓度提高,相同金属量的情况下,可以减少镁溶液的体积量,可以减少后道工序的生产负荷。

49.在实际操作过程中,萃取富集镁的过程分为多段,依次为萃取、洗涤和反萃,萃取是将镁富集于有机相中,洗涤的主要作用是去除铵根等杂质,反萃是使有机相中的镁重新回到水相中。

50.为了提高氧化镁溶液的纯度且更充分地将镁进行富集,发明人对萃取富集镁工序中的操作参数进行了优化:萃取富集镁的过程分为多段,依次为萃取、洗涤和反萃,萃取流比o/a为1~3,洗涤流比3~25,纯水洗涤氯的流比为o/a为15~30,洗涤有机负载的na

+

、nh

4+

的酸为稀硫酸,反萃镁的盐酸浓度为4mol/l~6.5mol/l,反萃流比o/a为15~30。

51.具体地,萃取富集镁的过程中,反萃镁的盐酸浓度可以为4mol/l、4.5mol/l、5.0mol/l、5.5mol/l、6.0mol/l、6.5mol/l;萃取流比o/a可以为1、2、3等;洗涤流比可以为3、5、7、10、12、15、20等,反萃流比o/a可以为15、20、25、30等,洗涤氯的流比为o/a可以为15、20、25、30等。

52.在一些实施例中,酸性含磷萃取剂选自c272和p507中的任意一种,以上几种萃取剂均能够有效富集镁。c272用于高镍镁比溶液(浓度比ni:mg达到10~20))的硫酸镍镁混合溶液萃取分离镁镍,p507用于低镍镁比溶液(浓度比ni:mg小于1)的硫酸镍镁混合溶液萃取分离镁镍。

53.c272和p507应用时条件不同:

54.c272用于所述硫酸镁镍溶液进行萃取富集镁时,萃取剂的浓度为10%~15%;p507用于所述硫酸镁镍溶液进行萃取富集镁时,萃取剂的浓度为15%~25%,皂化用碱为氨水和液碱中的任意一种,皂化率为40%~60%。

55.萃取镁过程中,c272萃取体系控制萃取的平衡ph在5.5~5.8,按照油相的流向,萃取产线包括1级皂化、6级转皂、7级萃取、8级洗涤,3级洗硫、6级反萃和3级洗氯;萃取镁过程中,p507萃取体系控制萃取的平衡ph在5.8~6.2,按照油相的流向,萃取产线包括1级皂化、9级萃取、5级洗涤、3级洗硫、5级反萃和3级洗氯。

56.需要说明的是,以上关于萃取产线的说明是以油相的流经顺序为准进行说明,c272萃取体系皂化阶段是采用1级皂化的工艺,转皂阶段是采用6级转皂工艺,萃取阶段是采用7级萃取的工艺等等,以达到更好地萃取效果。

57.在一些实施例中,由于洗涤后的溶液要回流至镍钴中间品浸出体系中而镍钴中间品浸出体系为硫酸体系,所以洗涤酸一般采用硫酸。在实际操作过程中,可以将稀硫酸和纯

水分别在洗钠铵最后一级和洗涤硫酸根最后一级注入(按有机流向排级序),可以控制1mol/l硫酸和洗硫纯水的体积占比分别为15%~30%和70%~85%,以使洗涤酸的氢离子浓度满足要求。

58.发明人发现,经过萃取富集镁工序后得到的氯化镁溶液的ph为3~4,化学成分如下:mg含量为40g/l~78g/l,cl含量为71g/l~213g/l,ni含量为0.5g/l~5g/l,co含量为0.2g/l~1.5g/l,na、nh

4+

含量为0.01g/l~0.2g/l,油含量为30ppm~150ppm,温度为35℃~45℃。此时体系中镍、钴含量均较高,需要在s2中去除。

59.s2、净化除杂

60.将氯化镁溶液进行净化除杂,以脱除ni、co杂质得到净化后的氯化镁溶液,净化除杂的方式不限,可以更充分地脱除ni、co等杂质即可。

61.为更充分地脱除ni、co等杂质,发明人对净化除杂的工艺进行了优化,净化除杂的过程包括:包括萃取、除油和深度除ni、co。具体而言,可以采用如下工艺步骤:利用羧酸萃取剂(如萃取剂bc196或bc191)进行萃取,过程中加入氧化镁水合矿浆控制萃取过程的ph值为6.2~6.8,将得到的氯化镁萃余液进行除油,之后用福美钠处理以深度脱除ni、co杂质。通过萃取剂bc196可以将大部分ni、co杂质脱除,经过除油之后再利用福美钠深度脱除ni、co杂质。

62.需要说明的是,采用bc196萃取净化氯化镁溶液的镍钴金属,相较于硫化沉淀法,具有以下两个优点;一是改善了作业环境;二是可以获得纯度和浓度都较高硫酸镍钴溶液,可以直接返回冶炼主流程利用。

63.发明人针对bc196萃取的过程进行了优化,以更充分地脱除ni、co杂质:利用萃取剂bc196进行萃取的过程中控制有机相萃取剂浓度为5%~25%,皂化率为30%~40%,萃取段流比o/a为0.3~4,皂化用氧化镁水合矿浆固含量为10~30%,通过添加化学纯氧化镁调节萃取平衡ph为6.2-6.8,洗涤流比3~25,洗涤酸为稀盐酸,反萃硫酸浓度为1mol/l~2.8mol/l,反萃流比o/a为4~25。

64.具体地,控制有机相萃取剂浓度可以为5%、10%、15%、20%、25%等,萃取段流比o/a可以为0.3、0.5、1.0、2.0、3.0、4.0等;皂化用氧化镁水合矿浆固含量可以为10%、15%、20%、25%、30%等;洗涤流比可以为3、5、10、15、20等;反萃硫酸浓度可以为1mol/l、1.5mol/l、2.0mol/l、2.5mol/l、2.8mol/l等;反萃流比o/a可以为4、5、10、15、20、25等。

65.按照油相的流向,萃取产线包括1级皂化、6级萃取、5级洗涤、2级洗氯、5级反萃和2级洗硫。洗涤酸采用盐酸溶液,在实际操作过程中在镁最后一级和洗涤氯根最后一级注入(按有机流向排级序),控制1mol/l盐酸和洗氯纯水体积占比分别为25%~50%和50%~75%,以更好地控制氢离子浓度,防止酸度过大过小。

66.在一些实施例中,除油是采用树脂或活性炭进行吸附,但除油的方式不限于此。发明人发现,经过树脂或活性炭除油后,氯化镁溶液化学成分如下:油含量为1ppm~5ppm,mg含量为20g/l~78g/l,cl含量为71g/l~213g/l,ni含量为0.01g/l~0.05g/l,co含量为0.01g/l~0.05g/l,na、nh

4+

含量均为0.01g/l~0.2g/l,ph为3~7,温度为20℃~45℃。经过萃取和除油之后油和ni、co含量均显著下降。

67.在一些实施例中,用福美钠处理的过程中控制福美钠加入量为理论量的0.8~2倍(理论量是指:福美钠和氯化镁溶液中ni、co总量反应的理论量),ph值为3~7,处理温度为

10~45℃。通过进一步控制福美钠的用量、处理温度等参数,可以进一步提升ni、co杂质的脱除效果。

68.具体地,福美钠是利用其螯合能力将ni、co杂质去除,其加入量可以为理论量的0.8倍、1.0倍、1.5倍、2.0倍等,均能够达到深度脱除ni、co杂质的目的;处理过程控制ph值可以为3、4、5、6、7等;处理温度可以为10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃等。

69.经发明人测试,用福美钠处理后得到的净化后的氯化镁溶液成分含量如下:油含量为1ppm~5ppm,mg含量为20g/l~78g/l,cl含量为71g/l~213g/l,ni含量为0.0002g/l~0.001g/l,co含量为0.0002g/l~0.001g/l,na含量为0.01g/l~0.25g/l,ph为3~7,温度为20℃~45℃。此时油含量和ni、co杂质含量均显著降低,以便于后续制备高纯氧化镁。

70.s3、制备氧化镁产品

71.将净化后的氯化镁溶液进行热解得到一次氧化镁和盐酸,将一次氧化镁和水混合进行浆化洗涤并固液分离得到过滤渣,将过滤渣经高温焙烧后得到氧化镁产品。本发明实施例提供的制备氧化镁工序是直接对净化后的氯化镁溶液进行喷雾热解,制备氧化镁,缩短工艺流程,过程中没有温室气体放出,副产的盐酸可以返回反萃富集镁利用。

72.具体地,盐酸是由热解产生的氯化氢尾气通过洗涤吸收后产出稀盐酸,可以返回萃取系统使用。

73.在一些实施例中,将净化后的氯化镁溶液进行热解的过程中,控制热解温度为400℃~800℃,热解时间为3min-120min,可以采用喷雾热解的方式。具体地,热解温度可以为400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃等。经发明人检测,经喷雾热解之后,副产盐酸的质量分数为18%~20%,得到一次氧化镁化学成分为:mgo含量为97%~99%,cl含量为0.05%~1%,na含量为0.02%~0.2%,ni、co含量≤0.005%,得到的一次氧化镁的纯度较高。

74.为进一步提供氧化镁产品的纯度,一次氧化镁和水混合进行浆化洗涤的过程中,控制洗涤液固比为1~4(如1、2、3、4等),洗涤温度为20℃~60℃(如20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃等),洗涤时间可以为0.5h~3h(如0.5h、1.0h、1.5h、2.0h、2.5h、3.0等)。洗涤液固比是指洗涤液的体积与一次氧化镁质量之比。

75.在一些实施例中,将得到的过滤渣先进行干燥破碎再进行高温焙烧,通过干燥去除表面水分和杂质,破碎之后以更小的粒径进入高温焙烧阶段,有利于提升产品的均一度。

76.进一步地,干燥破碎的过程中,控制干燥温度为100℃~300℃,干燥时间为1min~120min,破碎后渣料的粒度为1μm~150μm,温度为100~200℃;高温焙烧的温度为400℃~900℃,焙烧时间0.5h~3h。通过对干燥破碎工序和高温焙烧工序的操作参数进行优化,有利于进一步提升产品的纯度。

77.具体地,干燥温度可以为100℃、150℃、200℃、250℃、300℃等;干燥时间可以较为灵活,满足充分干燥即可,可以为1min、5min、10min、20min、30min、40min、50min、60min、70min、80min、90min、100min、110min、120min等。高温焙烧阶段的操作温度可以为400℃、450℃、500℃、550℃、600℃、650℃、700℃等;焙烧时间可以为0.5h、1.0h、1.5h、2.0h、2.5h、3.0h等。

78.在一些实施例中,可以在高温焙烧之后进行破碎,控制破碎后氧化镁产品粒度为1μm~90μm。经发明人检测,破碎后得到氧化镁产品的纯度为98%~99.4%,吸碘值为130~

150,比表面积为30~170m2/g,松装比重为0.35~0.6g/cm3,烧失量<3%,氯含量<0.25%,硫酸盐含量<0.15%,ni、co含量≤0.005%,na含量<0.05%,n含量小于0.003%,温度为20~40℃。最终的氧化镁产品纯度很高,具备较好的市场竞争力,整体工艺的显著增加了镁回收过程的经济效益。

79.以下结合实施例对本发明的特征和性能作进一步的详细描述。

80.以下实施例中的待处理浸出液是指:镍钴中间品浸出溶液经过萃取co和萃取除杂两步常规的工序之后的硫酸镁镍钴溶液,具体组成为co:0.02~0.1g/l,ni:1~120g/l,mg:1~7g/l,cu、mn:<0.0002,cl:0.01~0.5g/l,ph:5~7。

81.实施例1

82.本实施例提供一种镍钴中间品浸出溶液中回收氧化镁的方法,包括如下步骤:

83.(1)制备氯化镁溶液

84.用酸性含磷萃取剂p507对待处理浸出液萃取富集镁,萃取富集镁的过程分为多段,依次为萃取、洗涤和反萃,萃取剂与稀释剂260#溶剂油的体积配比为1:3,萃取剂皂化当量为0.3,含镁溶液的镁浓度为6g/l,镍1g/l,料液ph5.8,反萃镁的盐酸浓度为5mol/l,萃取流比o/a为1.45,洗涤流比o/a为22,洗涤酸中1mol/l硫酸和洗硫纯水体积占比分别为25%和75%,反萃镁用6.5mol/l的盐酸,反萃流比o/a为20。

85.经检测:反萃液含镁75g/l,含镍3g/l,ph3.5;

86.(2)净化除杂

87.反萃得到的氯化镁溶液采用氧化镁将ph调整为6.5,采用羧酸性萃取剂bc196萃取脱除镍,萃取剂bc196与稀释剂260#溶剂油的体积配比为1:3,皂化率为30%,皂化碱性镁盐为氧化镁矿浆,氧化镁矿浆液固比为1:2.4,萃取流比o/a为2.8,洗涤流比o/a为25,洗涤酸中1mol/l氢离子浓度的盐酸和洗涤氯的洗涤纯水的体积占比分别为50%;洗涤后的负载有机采用2mol/l的硫酸进行反萃,反萃流比o/a为18;反萃后的有机用纯水进行洗涤,脱除有机的硫酸根,洗涤流比o/a为20。

88.经检测:氯化镁萃余液含镁75g/l,含镍0.05g/l,钴0.05g/l,ph6.5。

89.氯化镁萃余液添加福美钠深度脱除镍钴,福美钠加入量为理论加入量的1.4倍,脱除镍钴反应时间为30min,反应温度为40℃。经检测:反应后液镍钴浓度为1ppm,ph为7;

90.将深度净化后的氯化镁溶液经过活性炭除油后进入下一阶段。

91.(3)制备氧化镁产品

92.氧化镁溶液(氯化镁浓度为4.3mol/l)经过喷雾热解高温尾气预热浓缩后,预热后温度为95℃,进行喷雾热解的工艺处理产出氧化镁和氯化氢尾气,喷雾热解的温度为800℃,氯化氢尾气通过洗涤吸收后产出20%盐酸,返回萃取系统使用。喷雾热解产出的氧化镁产品再经过破碎加纯水水化转型洗涤固液分离后,一次氧化镁洗涤液固比为4,洗涤后固体渣再经过干燥、高温焙烧(高温焙烧的温度为800℃,焙烧时间2h)后产出高纯氧化镁产品;

93.经检测:mgo:98.5%,吸碘值为150,比表面积为123

㎡

/g,松装比重为0.35g/cm3,烧失量2.8%,氯含量0.15%,硫酸盐含量0.15%,ni、co含量0.005%,na含量0.02%,n含量0.002%,温度为20~60℃。

94.实施例2

95.本实施例提供一种镍钴中间品浸出溶液中回收氧化镁的方法,包括如下步骤:

96.(1)制备氯化镁溶液

97.用酸性含磷萃取剂c272对待处理浸出液萃取富集镁,萃取剂与稀释剂260#溶剂油的体积配比为1:5.5,萃取剂皂化当量为0.21,含镁溶液的镁浓度为6g/l,镍1g/l,料液ph5.5,萃取流比o/a为2.9,洗涤流比o/a为30,洗涤酸中1mol/l硫酸和洗硫纯水体积占比分别为25%和75%,反萃镁用6mol/l的盐酸,反萃流比o/a为25。

98.经检测:反萃液含镁65g/l,含镍2.6g/l,ph4。

99.(2)净化除杂

100.反萃得到的氯化镁溶液采用氧化镁将ph调整为6.5,采用羧酸性萃取剂bc196萃取脱除镍,萃取剂bc196与稀释剂260#溶剂油的体积配比为1:3,皂化率为25%,皂化碱性镁盐为氧化镁矿浆,氧化镁矿浆液固比为1:2.4,萃取流比o/a为2.2,洗涤流比o/a为25,洗涤酸中1mol/l氢离子浓度的盐酸和洗涤氯的洗涤纯水的体积占比分别为50%;洗涤后的负载有机采用2mol/l的硫酸进行反萃,反萃流比o/a为18;反萃后的有机用纯水进行洗涤,脱除有机的硫酸根,洗涤流比o/a为20。

101.经检测:氯化镁萃余液含镁75g/l,含镍0.05g/l,ph6.5。

102.萃余液添加福美钠深度脱除镍钴、福美钠加入量为理论加入量的1.3倍,脱除镍钴反应时间为30min,反应温度为40℃。经检测:反应后液镍钴浓度为1ppm,ph为7。

103.深度净化后的氯化镁溶液,经过活性炭除油后进入下一阶段。

104.(3)制备氧化镁产品

105.氧化镁溶液(氯化镁浓度为4.3mol/l)经过喷雾热解高温尾气预热浓缩后,预热后温度为95℃,进行喷雾热解的工艺处理产出氧化镁和氯化氢尾气,喷雾热解的温度为750℃,氯化氢尾气通过洗涤吸收后产出20%盐酸,返回萃取系统使用。喷雾热解产出的氧化镁产品再经过破碎加纯水水化转型洗涤固液分离后,一次氧化镁洗涤液固比为4洗涤后固体渣再经过干燥、高温焙烧(高温焙烧的温度为900℃,焙烧时间2h)后产出高纯氧化镁产品;

106.经检测:mgo:99%,吸碘值为150,比表面积为145

㎡

/g,松装比重为0.37g/cm3,烧失量2.9%,氯含量0.14%,硫酸盐含量0.13%,ni、co含量0.004%,na含量0.01%,n含量0.001%,温度为20~60℃。

107.对比例1

108.镍钴冶炼行业内目前回收镁产品工艺如下:

109.在萃取工段将镁元素用硫酸反萃富集为硫酸镁溶液,含镍钴杂质的硫酸镁溶液在经过硫化铵沉淀除去镍钴等重金属杂质,然后再经过碳化沉淀转型成碳酸镁,此碳酸镁经过洗涤干燥后进行高温煅烧,制备活性氧化镁。

110.此工艺存在的缺陷是:(1)萃取硫酸反萃镁时,由于硫酸镁的溶解度项目相对较低,系统产出的水量相对较大;(2)硫化铵沉淀脱除重金属镍钴的过程中,操作环境较差,不利于员工职业健康卫生的保护;(3)转型的碳酸镁硫酸根含量高,在高温煅烧后产出的氧化镁硫含量高,纯度低,mgo含量只能做到95%左右,产品无法打开市场销路;(4)碳酸镁煅烧过程中产出大量二氧化碳,不利于碳减排相关的环保政策;(5)整体流程较长,成本高,无经济技术可行性。

111.对比例2

112.与实施例1的区别仅在于:萃取富集的硫酸镁溶液经过除镍钴重金属后,再进行除

油处理,然后除油后的硫酸镁、硫酸铵混合溶液再经过蒸发结晶、离心过滤、干燥、包装等工序处理制备硫酸铵镁混合盐对外销售,蒸发冷凝水经过处理后返回生产系统使用,为保证硫酸铵镁盐的质量,循环后的高杂质含量的蒸发母液定量开路去污水处理后外排。

113.此工艺存在的缺陷是:(1)萃取硫酸反萃镁时,由于硫酸镁的溶解度项目相对较低,系统产出的硫酸镁溶液体积量相对较大,导致后续蒸发结晶工序的处理量、单位产品的各项成本高,超出了产品的销售价格,没有经济性;(2)此工艺过程中,有部分蒸发结晶母液需要作为污水外排,环保效益差;(3)另外,产品为硫酸铵镁混合盐,市场需求与价格相对硫酸铵小很多,工艺过程中没有完全分离铵镁,降低了整体硫酸铵系统的收益。

114.以上仅为本发明的可选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1