显示基板加工方法和显示屏与流程

1.本发明涉及显示技术领域,具体地涉及一种显示基板加工方法和显示屏。

背景技术:

2.新型商业显示器作为智能交互的重要端口,已成为承载超高清视频、物联网和虚拟现实等新兴产业的重要支撑和基础。显示基板作为商业显示器的重要部件,在现有技术上至少存在以下问题:在极端的室外环境,如台风,冰雹,外来物体碰撞挤压等情形下,很容易出现破损等情况;在外部的太阳光使用条件下,会降低显示效果,还会降低产品的使用寿命;若防污能力和防划伤能力不足,在外界环境的脏污,灰尘,雨雪,外来物体的摩擦等情形下,显示基板表面会残留脏污和出现划伤不良,进而影响整体的使用效果。

技术实现要素:

3.本发明实施例的目的是提供一种显示基板加工方法和显示屏,该方法能够至少部分地或全部地解决上述存在的技术问题。

4.为了实现上述目的,本发明实施例提供一种显示基板加工方法,所述方法包括:选择厚度为3.0~10.0mm的玻璃基板;对所述玻璃基板进行物理强化,所述物理强化依次包括加热和风冷,所述加热的条件包括:对所述玻璃基板上下两表面同步加热,玻璃基板的上表面加热温度为650℃-750℃,所述玻璃基板的下表面加热温度为640℃-740℃,所述上表面加热温度比所述下表面加热温度高2-15℃,加热时间为120s~400s;所述风冷依次包括第一冷却和第二冷却,所述第一冷却的条件包括用第一风压的冷却空气进行冷却,所述第一风压为4.0~10kpa,第一风冷时间为100s-250s;所述第二冷却的条件包括用第二风压的冷却空气进行冷却,所述第二风压为2.0~4.0kpa,风冷时间为50s-250s,第二风压为2.0~4.0kpa,第一风压比第二风压高2.0-6.0kpa;对物理强化之后的玻璃基板进行后处理,得到所述显示基板。

5.可选地,所述玻璃基板的上表面加热温度为680℃-700℃,所述玻璃基板的下表面加热温度为670℃-690℃,所述上表面加热温度比所述下表面加热温度高5-10℃,加热时间为200-300s。

6.可选地,所述风冷经过平风栅进行冷却,所述平风栅位于所述玻璃基板的上方3-6mm处。

7.可选地,所述后处理还包括印刷步骤和镀膜步骤,其中,所述印刷步骤,在所述玻璃基板的下表面通过丝网印刷工艺使用油墨印刷形成油墨层和视窗区域;所述镀膜步骤,在所述玻璃基板的上表面镀膜形成ar/ir膜,在所述ar/ir膜表面形成af膜,包括:通过磁控溅射靶材第一层采用nb2o5,第二层采用sio2,依次进行2-5次叠堆形成700~900nm厚的ar/ir膜;所述ar/ir膜表面经过等离子清洗,在所述ar/ir膜上喷涂af药水,经过烤炉进行固化形成af膜。

8.可选地,所述印刷步骤还包括对印刷后的油墨层进行表干和固烤,其中所述表干

的温度为140~180℃,所述表干的时间为2~10min;所述固烤的温度为140℃~190℃,所述固烤的时间为20~60min。

9.可选地,所述固烤所需的温度为150~170℃,持续时间为15~30min。

10.可选地,所述油墨层包括第一油墨层和第二油墨层,所述第二油墨层在所述第一油墨层上,所述第一油墨层和第二油墨层厚度相同;所述视窗区域包括第一视窗区域和第二视窗区域,所述第一油墨层的其他区域形成第一视窗区域,所述第二油墨层的其他区域形成第二视窗区域;所述第一油墨层位于所述玻璃基板的第一面上;所述第一油墨层和所述第二油墨层厚度厚度为4~7um;所述第二视窗区域比第一视窗区域大0.4~2.0mm。

11.可选地,所述玻璃基板为钠钙玻璃、无碱玻璃、铝硅酸盐玻璃中的至少一种。

12.另一方面,本发明还提供一种显示屏,所述显示屏通过上述方法制得。

13.通过上述技术方案,对基板厚度选型和物理强化工艺相结合,可以提升显示基板的安全性能,增加抗冲击能力;通过喷涂ar/ir膜,增加可见光的透射率,降低基板本身对红外线的吸收能力,从而达到低热吸收,有效保护显示基板内部的电子线路和电子元器件的使用寿命,提升整个产品的使用寿命,与此同时增加可视度,增加户外使用的观感效果;通过在所述ar/ir膜喷涂af纳米涂层工艺,增加显示基板的抗污能力和、抗划伤能力、增加可视光的透射率及遮蔽红外线的效果。

14.本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

15.附图是用来对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:

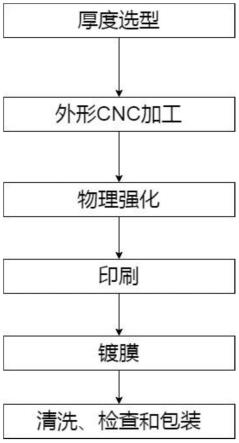

16.图1是本发明一实施例的显示基板加工方法的流程图;

17.图2是本发明一实施例显示基板的结构图;

18.图3a是本发明一实施例不同温度下对显示基板的强度测试数据;

19.图3b是对应标准en62262的抗冲击ik防护等级;

20.图3c是抗冲击ik防护等级测试落球冲击点位俯视图;

21.图3d是显示基板测试时安装位置的截面图;

22.图4是对比例1的强度测试数据;

23.图5是对比例2的强度测试数据;

24.图6是对比例3的强度测试数据。

25.附图标记说明

26.201-1

ꢀꢀꢀꢀ

第一透明保护膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201-2

ꢀꢀꢀꢀ

第二透明保护膜

27.202

ꢀꢀꢀꢀꢀꢀ

af膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

203

ꢀꢀꢀꢀꢀꢀ

ar/ir膜

28.204

ꢀꢀꢀꢀꢀꢀ

玻璃基板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

205-1

ꢀꢀꢀꢀ

第一油墨层

29.205-2

ꢀꢀꢀꢀ

第一油墨层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

206-1

ꢀꢀꢀꢀ

第二油墨层

30.206-2

ꢀꢀꢀꢀ

第二油墨层

具体实施方式

31.以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此

处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

32.图1示出了本发明一实施例的显示基板加工方法流程图,首先选择厚度为3.0~10.0mm的玻璃基板204,本发明实施例以5.0mm的玻璃基板204为例进行加工,当然也可以根据需要选择不同厚度的玻璃基板进行加工,所述玻璃基板为钠钙玻璃、无碱玻璃、铝硅酸盐玻璃中的至少一种。

33.选择好合适的玻璃基板后对所述玻璃基板204的外形cnc进行加工,加工成需要的尺寸,本发明实施例主要用于大型商业显示基板,显示基板为长*宽1200mm*700mm以上的尺寸;将加工好的玻璃基板204进行物理强化,所述物理强化依次包括加热和风冷,所述加热的条件包括:对所述玻璃基板204上下两表面同步加热,玻璃基板204的上表面加热温度为650℃-750℃,所述玻璃基板204的下表面加热温度为640℃-740℃,所述上表面加热温度比所述下表面加热温度高2-15℃,加热时间为120s~400s,加热处理采用物理钢化炉。

34.所述风冷依次包括第一冷却和第二冷却,所述风冷经过平风栅进行冷却,所述平风栅位于所述玻璃基板的上方3-6mm处,本实施例优选4mm。其中,所述第一冷却为淬冷,所述第二冷却为常规冷却,将加热处理后的玻璃基板204迅速通过第一冷却和第二冷却,由于玻璃基板的温度逐渐降低,先制冷的表层会牵制内部的收拢,在玻璃内部产生拉应力,以此增加玻璃基板的强度。其中,所述第一风压为4.0~10kpa,第一风冷时间为100s-250s;所述第二冷却的条件包括用第二风压的冷却空气进行冷却,所述第二风压为2.0~4.0kpa,第二风冷时间为50s-250s,第二风压为2.0~4.0kpa,第一风压比第二风压高2.0~6.0kpa;对物理强化之后的玻璃基板204进行后处理,得到所述显示基板。

35.通过上述玻璃基板204厚度和物理强化工艺相结合,玻璃基板204的强度从现有显示基板抗冲击强度提升3-5倍,满足ik10等级(20j的冲击能量)。

36.优选地,为了满足加工工艺需要同时节约能源,可以将所述玻璃基板204的上表面加热温度设定为680℃-700℃,所述玻璃基板204的下表面加热温度为670℃-690℃,所述上表面加热温度比所述下表面加热温度高5-10℃,加热时间为200-300s。

37.通过上述工艺增强玻璃基板的强度,为了增加可见光的透射率、降低红外线的透过率以及抗污能力,所述后处理还包括印刷步骤和镀膜步骤。其中,所述印刷步骤,在所述玻璃基板的下表面通过丝网印刷工艺使用油墨印刷形成油墨层和视窗区域,图2示出了本发明一实施例显示基板的结构图,如图所示第一油墨层,由左右对称的第一油墨层205-1和第一油墨层205-2组成,除去油墨层以外的其它区域为第一视窗区域。其中,第二油墨层由左右对称的第二油墨层206-1和第二油墨层206-2组成,所述第二油墨层206-1和206-2的其他区域形成第二视窗区域;所述第一油墨层205-1及205-2位于所述玻璃基板204的第一面上;所述第一油墨层205-1及205-2和所述第二油墨层206-1和206-2的厚度分别为4~7um;所述第二视窗区域比第一视窗区域大0.4~2.0mm。油墨印刷采用的网板目数为100t~165t,对印刷后的油墨层进行表干和固烤,其中,所述表干的温度采用140~180℃,所述表干的时间为2~10min;所述固烤的温度140℃~190℃,所述固烤的时间为20~60min。

38.其中,油墨层起装饰的作用,为了隐藏显示基板后面参差不齐的电子元器件及线路;另外,由于最后需要将加工好的玻璃基板与lcm(显示模组)进行全贴合工艺,最终实现显示效果,因此第一油墨层205和第二油墨层206错开,防止油墨层完全叠加厚度太高,lcm(显示模组)和玻璃基板之间贴合形成气泡。

39.很多情况下显示基板需要在室外运行使用,室外光线很容易影响人的视线,因此为了使显示基板在室外也可以看的清晰,在所述玻璃基板204的上表面镀膜形成ar/ir膜,即ar膜+ir膜的复合膜,所起的作用一方面,ar膜可以减弱反射光,增强入射光起到增透作用,使显示效果更清晰;另一方面,ir膜减少红外线波段透过率,从而达到低热吸收效果,进一步有效保护处于显示基板内部的电子线路和电子元器件的使用寿命。

40.具体地,所述镀膜步骤包括,在所述玻璃基板的上表面镀膜形成ar/ir膜203,包括:通过磁控溅射靶材第一层采用nb2o5,第二层采用sio2,依次进行2-5次叠堆形成700~900nm厚的ar/ir膜203,膜系设计软件采用tfc、opti和macleod中的任意一种进行光谱曲线设计。形成的抗反射203可以降低ir红外线波段透过率和增强可见光的透射率,在780~1000nm波段,红外线透过率在85%以下,在1000nm时,红外线透过率在40%左右,在380~780nm波段,可见光透过率保持在80%~94%,在550nm时,可见光透过率>93%,增加在户外光线下的显示可视度,同时,有效降低基板本身对太阳光线的吸收能力,从而达到低热吸收效果,进一步有效保护处于显示器件内部的电子线路和电子元器件的使用寿命,有效防止吸热过多,温度过高,导致的运行环境恶化,各组件老化引起的显示基板的寿命周期缩短。

41.进一步地,由于室外显示基板经常被风吹日晒,尤其遇到雨雪沙尘天气,极易造成显示屏污浊影响可视度,因此本技术实施例还包括在所述ar/ir膜203的表面形成af膜202,既能有效防指纹防油防灰尘,又具有非常高的透光率。形成af膜202的工艺,包括以下步骤:

42.(a)清洗:将碱性清洗剂与ro水进行适当比例搭配后,采用槽式或平板式超声波进行清洁,目的是去除玻璃基板表面的脏污和异物附着物;

43.(b)去除水分:去除清洗后的玻璃基板;

44.(c)离子源清洗:将所述ar/ir膜203的表面经过plasma等离子清洗;

45.(d)喷涂af药水:在所述ar/ir膜203上采用af药水,使用精密喷涂设备进行高压雾化,af药水由20~40%全氟聚醚(pfpe)聚合物为主剂和60-70%的全氟环醚为稀释剂组成;

46.(e)固化:经过烤炉进行固化形成af膜,所述固化所需的温度150~170℃,持续时间为15~30min。

47.形成的af膜202具有疏水、排油、防污、绝缘、耐酸、抗指纹的作用,可以提升表面抗划伤能力,可以达到到铅笔硬度9h,硬度评价方法:使用硬度为h~9h三菱铅笔,在1000g荷重下,划出5条线,然后观察光学硬涂膜涂层有无划伤,划伤条数<3条,判定为满足该测试铅笔的等级。还可以提升耐摩擦能力,具体判定方法是使用#0000钢丝绒,1

×

1cm压头,1000g的荷重,以每分钟60次速度,40mm的行程,在硬涂膜的表面上来回摩擦3000次以上,动摩擦系数小于0.03。

48.将加工好的显示基板清洗,使用平板隧道式超声波清洗机或槽式超声波清洗机等专用清洗设备,同时添加中性清洗剂和ro水,对显示基板进行清洁处理,增加洁净度,满足检验和装配使用要求;对显示基板的外观进行检查判定,确定是否满足外观检验标准。将检验合格的显示基板进行包装,在所述af膜202的上面覆第一透明保护膜201-1及所述第二油墨层206-1和206-2的下面覆第二透明保护膜201-2,透明保护膜可以为pe膜、pvc膜或pet膜中的任意一种,本实施例不做具体限制,覆透明保护膜目的是对产品进行防护,起到防尘、防污染、防碰撞方便进行组装等作业。

49.图3a是本发明一实施例不同温度下对显示基板的强度测试数据,所述玻璃基板以钠钙为例,玻璃基板厚度优选5.0mm,第一冷却风距4.0mm,第二冷却风距为4.0mm,第一冷却风压为6kpa,第二冷却风压为2kpa,由此可以看出相同厚度的玻璃基板,上表面温度和下表面温度同时升高或降低都会对抗冲击能力产生影响;图3b落球冲击能量标准en62262抗冲击ik防护等级,分别对应ik1~ik11;图3c是防护等级测试落球冲击点位俯视图,对应于图3a在不同点位落球冲击点位示意图,落球击落点顺序依次为中心、r1、r2、r3和r4;图3d是显示基板落球冲击测试时安装位置的截面图,显示基板放置在支撑治具上;从上述实验数据可以看出显示基板的抗冲击度都可以达到ik09~ik10。

50.相应地,图4为对比例1的测试数据,对比例1相对本发明实施例的区别在于,降低了加热工艺中上表面温度和下表面的温度,当上表面温度低于650℃,下表面温度低于645℃时,抗冲击ik防护等级无法达到ik10;图5为对比例2的测试数据,对比例2相对本发明实施例的区别在于,提高了加热工艺中上表面温度和下表面的温度,当上表面温度为720℃~750℃,下表面温度高于715℃~745℃时,虽然抗冲击ik等级可以达到ik10,但容易出现外观不良的情况,因此优选地所述上表面加热温度680℃-700℃,下表面加热温度为670℃-690℃,所述上表面加热温度比所述下表面加热温度高5-10℃,加热时间为200-300s。图6为对比例3的测试数据,对比例3相对本发明实施例的区别在于,逐渐降低第一风压和第二风压值,测试出的显示基板的抗冲击ik防护等级逐渐降低,不满足本技术提高显示基板的抗冲击ik护等级的目的。其中对比例1、对比例2和对比例3的对显示基板的测试方法和本技术实施例测试方法一致,如图3b和3c所示。

51.相应地,本发明还包括一种显示屏,所述显示屏由上述方法制得,具体制备方法在此不再赘述。

52.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

53.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1