一种高强度钢化玻璃及加工工艺的制作方法

1.本发明涉及玻璃加工技术领域,尤其涉及一种高强度钢化玻璃及加工工艺。

背景技术:

2.钢化玻璃属于安全玻璃,是一种预应力玻璃,为提高玻璃的强度,通常使用化学或物理的方法,在玻璃表面形成压应力,玻璃承受外力时首先抵消表层应力,从而提高了承载能力,增强玻璃自身抗风压性,寒暑性,冲击性。

3.目前加工钢化玻璃采用的是通过离子交换法使玻璃表面成分改变,使玻璃表面形成一层压应力层,但离子交换反应的时间较长,造成能源的浪费,增加了成本,且在进行离子交换通常会经过特殊的高温预压或抽真空及高温高压工艺处理后,使玻璃和中间膜永久粘合为一体的复合玻璃产品,但该复合玻璃产品在高压强下会存在自爆的情况,存在安全隐患,因此,需要解决钢化玻璃强度不足且易自爆的问题。

技术实现要素:

4.为了解决上述问题,本发明提出一种高强度钢化玻璃及加工工艺,以更加确切地解决钢化玻璃强度不足且易自爆的问题。

5.本发明通过以下技术方案实现的:

6.本发明提出一种高强度钢化玻璃的加工工艺,包括:

7.s1:称取高强度钢化玻璃加工原料,进行匀速搅拌以得到初始粉浆,其中,加工原料按重量份数包括二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂;

8.s2:将所述初始粉浆放置于坩埚内,并加入融合剂进行高温加热,以得到无气泡的液化玻璃;

9.s3:将所述液化玻璃倒入玻璃成型模具内,进行淬火热处理,以得到普通钢化玻璃;

10.s4:在所述普通玻璃表面涂刷强化液,以得到初始强度钢化玻璃;

11.s5:向所述初始强度钢化玻璃两侧通冷风,并将所述初始强度钢化玻璃放入盛有冷却液的冷却槽中,以得到中强度钢化玻璃;

12.s6:将所述中强度钢化玻璃升温至预设温度并保温预设时间,以得到高强度钢化玻璃。

13.进一步的,所述二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂的重量份数分别为:

14.二氧化硅:20-40份;

15.碳酸钠:10-20份;

16.碳酸钙:10-20份;

17.三氧化二铝:5-10份;

18.氧化钡:5-10份;

19.氧化硼:5-10份;

20.助溶剂:50-60份。

21.进一步的,所述助溶剂由以下原料按重量份组成:

22.苯甲酸钠:6-8份;

23.水杨酸钠:3-4份;

24.乙酰胺:6-8份。

25.进一步的,所述融合剂由以下原料按重量份组成:

26.氟化氢:5-10份;

27.聚乙烯:5-10份;

28.明胶:1-3份。

29.进一步的,所述强化液由以下原料按重量份组成:

30.四乙氧基硅烷:12-16份;

31.甲基三乙氧基硅烷:6-8份;

32.乙醇溶液:24-32份。

33.进一步的,所述冷却液由以下原料按重量份组成:

34.水:20-30份;

35.干冰:5-8份;

36.乙二醇:5-8份。

37.进一步的,所述将所述液化玻璃倒入玻璃成型模具内,进行淬火热处理,以得到普通钢化玻璃的步骤中,包括:

38.将所述液化玻璃倒入所述玻璃成型模具,其中,所述玻璃成型模具指预设厚度的耐高温材质所形成的密闭盒;

39.将所述玻璃成型模具放置于盐浴中,并进行加热,其中,所述盐浴指纯碱溶液及碳酸氢铵溶液;

40.通过对加热后的所述玻璃成型模具进行快速冷却,以得到所述普通钢化玻璃。

41.进一步的,所述向所述初始强度钢化玻璃两侧通冷风,并将所述初始强度钢化玻璃放入盛有冷却液的冷却槽中,以得到中强度钢化玻璃的步骤中,包括:

42.将所述初始强度钢化玻璃固定于固定架处,通过鼓风器对所述初始强度钢化玻璃通冷风;

43.将所述固定架及所述初始强度钢化玻璃均放置于冷却槽中,设定冷却时间;

44.将冷却后的所述初始强度钢化玻璃取出,并进行风干,以得到所述中强度钢化玻璃。

45.进一步的,所述将所述中强度钢化玻璃升温至预设温度并保温预设时间,以得到高强度钢化玻璃的步骤中,包括:

46.将所述中强度钢化玻璃放至于温度控制箱中;

47.通过调节所述温度控制箱的温度值为所述预设温度,以得到强度钢化玻璃;

48.将所述强度钢化玻璃进行降温处理,以使得所述强度钢化玻璃适应温度变化,得到所述高强度钢化玻璃。

49.本发明提出一种高强度钢化玻璃,包括:涂刷表层,加固层,玻璃内芯层,其中,所

述加固层包裹于所述玻璃内芯层,所述涂刷表层通过涂刷强化液通过处理后固定于所述加固层表面。

50.本发明的有益效果:

51.1.本发明提出的一种高强度钢化玻璃及加工工艺,高强度钢化玻璃结构简单,使用轻便,

52.2.加工工艺采用的工艺精简高效,通过加入四乙氧基硅烷及甲基三乙氧基硅烷,能够加强钢化玻璃的强度,且加工后的钢化玻璃能够适应温度变化,在多种温度变化的情况下,均能防止爆裂。

附图说明

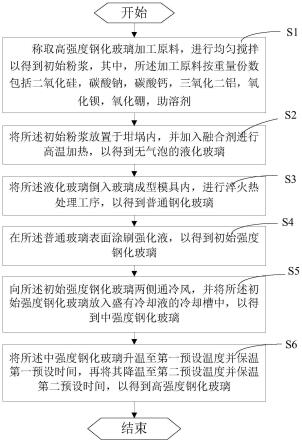

53.图1为本发明的一种高强度钢化玻璃的加工工艺的工艺流程图;

54.图2为本发明的一种高强度钢化玻璃的侧视结构平面示意图;

55.标号说明:涂刷表层1,加固层2,玻璃内芯层3。

56.本技术目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

57.为了更加清楚完整的说明本发明的技术方案,下面结合附图对本发明作进一步说明。

58.请参考图1,本发明提出一种高强度钢化玻璃的加工工艺,包括:

59.实施例一

60.s1:称取高强度钢化玻璃加工原料,进行匀速搅拌以得到初始粉浆,其中,加工原料按重量份数包括二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂;

61.s2:将所述初始粉浆放置于坩埚内,并加入融合剂进行高温加热,以得到无气泡的液化玻璃;

62.s3:将所述液化玻璃倒入玻璃成型模具内,进行淬火热处理,以得到普通钢化玻璃;

63.s4:在所述普通玻璃表面涂刷强化液,以得到初始强度钢化玻璃;

64.s5:向所述初始强度钢化玻璃两侧通冷风,并将所述初始强度钢化玻璃放入盛有冷却液的冷却槽中,以得到中强度钢化玻璃;

65.s6:将所述中强度钢化玻璃升温至预设温度并保温预设时间,以得到高强度钢化玻璃。

66.在本实施例中,二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂的重量份数分别为:

67.二氧化硅:20份;

68.碳酸钠:10份;

69.碳酸钙:10份;

70.三氧化二铝:5份;

71.氧化钡:5份;

72.氧化硼:5份;

73.助溶剂:50份。

74.在本实施例中,助溶剂由以下原料按重量份组成:

75.苯甲酸钠:6份;

76.水杨酸钠:3份;

77.乙酰胺:6份。

78.在本实施例中,融合剂由以下原料按重量份组成:

79.氟化氢:5份;

80.聚乙烯:5份;

81.明胶:1份。

82.在本实施例中,强化液由以下原料按重量份组成:

83.四乙氧基硅烷:12份;

84.甲基三乙氧基硅烷:6份;

85.乙醇溶液:24份。

86.在本实施例中,冷却液由以下原料按重量份组成:

87.水:20份;

88.干冰:5份;

89.乙二醇:5份。

90.在本实施例中,将所述液化玻璃倒入玻璃成型模具内,进行淬火热处理,以得到普通钢化玻璃的步骤中,包括:

91.将所述液化玻璃倒入所述玻璃成型模具,其中,所述玻璃成型模具指预设厚度的耐高温材质所形成的密闭盒;

92.将所述玻璃成型模具放置于盐浴中,并进行加热,其中,所述盐浴指纯碱溶液及碳酸氢铵溶液;

93.通过对加热后的所述玻璃成型模具进行快速冷却,以得到所述普通钢化玻璃。

94.在本实施例中,向所述初始强度钢化玻璃两侧通冷风,并将所述初始强度钢化玻璃放入盛有冷却液的冷却槽中,以得到中强度钢化玻璃的步骤中,包括:

95.将所述初始强度钢化玻璃固定于固定架处,通过鼓风器对所述初始强度钢化玻璃通冷风;

96.将所述固定架及所述初始强度钢化玻璃均放置于冷却槽中,设定冷却时间;

97.将冷却后的所述初始强度钢化玻璃取出,并进行风干,以得到所述中强度钢化玻璃。

98.在本实施例中,将所述中强度钢化玻璃升温至预设温度并保温预设时间,以得到高强度钢化玻璃的步骤中,包括:

99.将所述中强度钢化玻璃放至于温度控制箱中;

100.通过调节所述温度控制箱的温度值为所述预设温度,以得到强度钢化玻璃;

101.将所述强度钢化玻璃进行降温处理,以使得所述强度钢化玻璃适应温度变化,得到所述高强度钢化玻璃。

102.在一具体实施例,称取二氧化硅20份,碳酸钠10份,碳酸钙10份,三氧化二铝5份,氧化钡5份,氧化硼5份,助溶剂50份,将这些原料进行充分混合,其中,助溶剂是由苯甲酸

钠:水杨酸钠:乙酰胺=1:0.5:1混合而成,助溶剂能够将粉质材料进行充分融合,以得到初始粉浆,将初始粉浆放置于坩埚中,其中,坩埚能够耐高温,便于将初始粉浆进行充分加热,设定加热温度为150℃,加热时间为1h,在加热过程中加入融合剂,以使得初始粉浆与融合剂产生化学反应,便于钢化玻璃成型,其中融合剂中氟化氢将加工原料中的氧化物进行溶解,通过添加明胶及聚乙烯能够使得初始粉浆形成液化玻璃,将液化玻璃倒入玻璃成型模具中,其中玻璃成型模具的厚度设定为3cm,耐高温材质为金属铁所制备而成的钢制材料,将添加有液化玻璃的玻璃成型模具放置于盐浴内,其中,盐浴由纯碱溶液(浓度30%)及碳酸氢铵溶液(浓度2.5%)按1:1混合而成,放置于盐浴后加热至400℃,以进行高温定型,定型后降温至100℃,以得到普通钢化玻璃,并从玻璃成型模具中取出,在普通钢化玻璃的表面涂刷强化液,以加强普通钢化玻璃的强度,其中,强化液是由四乙氧基硅烷,甲基三乙氧基硅烷及乙醇溶液配置而成,乙醇溶液将四乙氧基硅烷进行溶解再与甲基三乙氧基硅烷进行混合,在四乙氧基硅烷与甲基三乙氧基硅烷产生化学反应生成具有强化固定作用的凝胶,且四乙氧基硅烷作为一种耐热涂料,同时也能增强钢化玻璃的耐热性,以防止自爆,凝胶作为强化剂涂刷至普通钢化玻璃表面,得到初始强度钢化玻璃,通过将初始强度钢化玻璃固定于固定架处,其中,固定架为氯丁橡胶所制成的,运用鼓风器对初始强度钢化玻璃通冷风,鼓风机的运转时间设为30min,将固定架及初始强度钢化玻璃均放置于冷却槽中,冷却槽中的冷却液由干冰,水及乙二醇所制备,能够使得初始强度钢化玻璃快速降温,设定冷却时间为1h,将冷却后的初始强度钢化玻璃取出,并进行风干1h,以得到中强度钢化玻璃,在得到中强度钢化玻璃后,放置于温度控制箱,温度控制箱是内设有红外温度灯管,通过调节红外温度灯管的温度,使得温度控制箱的温度得到调整,首先进行加热,加热温度即预设温度为650℃,保持加热时间即预设时间为3h,再将温度调节至50℃,其中温度调节为50℃/min进行下降,下降至50℃后,保持1.5h,最终得到高强度钢化玻璃,通过温度操控以使得凝胶能够固定于高强度钢化玻璃的表面,产生强化作用,且在经历温度变化能够使得高强度钢化玻璃适应不同的温度变化,以防止的温度变化过程中产生自爆现象。

103.实施例二

104.s1:称取高强度钢化玻璃加工原料,进行匀速搅拌以得到初始粉浆,其中,加工原料按重量份数包括二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂;

105.s2:将所述初始粉浆放置于坩埚内,并加入融合剂进行高温加热,以得到无气泡的液化玻璃;

106.s3:将所述液化玻璃倒入玻璃成型模具内,进行淬火热处理,以得到普通钢化玻璃;

107.s4:在所述普通玻璃表面涂刷强化液,以得到初始强度钢化玻璃;

108.s5:向所述初始强度钢化玻璃两侧通冷风,并将所述初始强度钢化玻璃放入盛有冷却液的冷却槽中,以得到中强度钢化玻璃;

109.s6:将所述中强度钢化玻璃升温至预设温度并保温预设时间,以得到高强度钢化玻璃。

110.在本实施例中,二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂的重量份数分别为:

111.二氧化硅:30份;

112.碳酸钠:15份;

113.碳酸钙:15份;

114.三氧化二铝:7.5份;

115.氧化钡:7.5份;

116.氧化硼:7.5份;

117.助溶剂:55份。

118.在本实施例中,助溶剂由以下原料按重量份组成:

119.苯甲酸钠:7份;

120.水杨酸钠:3.5份;

121.乙酰胺:7份。

122.在本实施例中,融合剂由以下原料按重量份组成:

123.氟化氢:7.5份;

124.聚乙烯:7.5份;

125.明胶:2份。

126.在本实施例中,强化液由以下原料按重量份组成:

127.四乙氧基硅烷:14份;

128.甲基三乙氧基硅烷:7份;

129.乙醇溶液:28份。

130.在本实施例中,冷却液由以下原料按重量份组成:

131.水:25份;

132.干冰:6.5份;

133.乙二醇:6.5份。

134.在本实施例中,将所述液化玻璃倒入玻璃成型模具内,进行淬火热处理,以得到普通钢化玻璃的步骤中,包括:

135.将所述液化玻璃倒入所述玻璃成型模具,其中,所述玻璃成型模具指预设厚度的耐高温材质所形成的密闭盒;

136.将所述玻璃成型模具放置于盐浴中,并进行加热,其中,所述盐浴指纯碱溶液及碳酸氢铵溶液;

137.通过对加热后的所述玻璃成型模具进行快速冷却,以得到所述普通钢化玻璃。

138.在本实施例中,向所述初始强度钢化玻璃两侧通冷风,并将所述初始强度钢化玻璃放入盛有冷却液的冷却槽中,以得到中强度钢化玻璃的步骤中,包括:

139.将所述初始强度钢化玻璃固定于固定架处,通过鼓风器对所述初始强度钢化玻璃通冷风;

140.将所述固定架及所述初始强度钢化玻璃均放置于冷却槽中,设定冷却时间;

141.将冷却后的所述初始强度钢化玻璃取出,并进行风干,以得到所述中强度钢化玻璃。

142.在本实施例中,将所述中强度钢化玻璃升温至预设温度并保温预设时间,以得到高强度钢化玻璃的步骤中,包括:

143.将所述中强度钢化玻璃放至于温度控制箱中;

144.通过调节所述温度控制箱的温度值为所述预设温度,以得到强度钢化玻璃;

145.将所述强度钢化玻璃进行降温处理,以使得所述强度钢化玻璃适应温度变化,得到所述高强度钢化玻璃。

146.在一具体实施例,称取氧化硅30份,二氧化硅30份,碳酸钠15份,碳酸钙15份,三氧化二铝7.5份,氧化钡7.5份,氧化硼7.5份,助溶剂55份,将这些原料进行充分混合,其中,助溶剂是由苯甲酸钠:水杨酸钠:乙酰胺=1:0.5:1混合而成,助溶剂能够将粉质材料进行充分融合,以得到初始粉浆,将初始粉浆放置于坩埚中,其中,坩埚能够耐高温,便于将初始粉浆进行充分加热,设定加热温度为200℃,加热时间为1h,在加热过程中加入融合剂,以使得初始粉浆与融合剂产生化学反应,便于钢化玻璃成型,其中融合剂中氟化氢将加工原料中的氧化物进行溶解,通过添加明胶及聚乙烯能够使得初始粉浆形成液化玻璃,将液化玻璃倒入玻璃成型模具中,其中玻璃成型模具的厚度设定为3cm,耐高温材质为金属铁所制备而成的钢制材料,将添加有液化玻璃的玻璃成型模具放置于盐浴内,其中,盐浴由纯碱溶液(浓度30%)及碳酸氢铵溶液(浓度2.5%)按1:1混合而成,放置于盐浴后加热至500℃,以进行高温定型,定型后降温至100℃,以得到普通钢化玻璃,并从玻璃成型模具中取出,在普通钢化玻璃的表面涂刷强化液,以加强普通钢化玻璃的强度,其中,强化液是由四乙氧基硅烷,甲基三乙氧基硅烷及乙醇溶液配置而成,乙醇溶液将四乙氧基硅烷进行溶解再与甲基三乙氧基硅烷进行混合,在四乙氧基硅烷与甲基三乙氧基硅烷产生化学反应生成具有强化固定作用的凝胶,且四乙氧基硅烷作为一种耐热涂料,同时也能增强钢化玻璃的耐热性,以防止自爆,凝胶作为强化剂涂刷至普通钢化玻璃表面,得到初始强度钢化玻璃,通过将初始强度钢化玻璃固定于固定架处,其中,固定架为氯丁橡胶所制成的,运用鼓风器对初始强度钢化玻璃通冷风,鼓风机的运转时间设为45min,将固定架及初始强度钢化玻璃均放置于冷却槽中,设定冷却时间为45min,将冷却后的初始强度钢化玻璃取出,并进行风干1h,以得到中强度钢化玻璃,在得到中强度钢化玻璃后,放置于温度控制箱,温度控制箱是内设有红外温度灯管,通过调节红外温度灯管的温度,使得温度控制箱的温度得到调整,首先进行加热,加热温度即预设温度为750℃,保持加热时间即预设时间为3h,再将温度调节至50℃,其中温度调节为50℃/min进行下降,下降至50℃后,保持1.5h,最终得到高强度钢化玻璃,通过温度操控以使得凝胶能够固定于高强度钢化玻璃的表面,产生强化作用,且在经历温度变化能够使得高强度钢化玻璃适应不同的温度变化,以防止的温度变化过程中产生自爆现象。

147.实施例三

148.s1:称取高强度钢化玻璃加工原料,进行匀速搅拌以得到初始粉浆,其中,加工原料按重量份数包括二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂;

149.s2:将所述初始粉浆放置于坩埚内,并加入融合剂进行高温加热,以得到无气泡的液化玻璃;

150.s3:将所述液化玻璃倒入玻璃成型模具内,进行淬火热处理,以得到普通钢化玻璃;

151.s4:在所述普通玻璃表面涂刷强化液,以得到初始强度钢化玻璃;

152.s5:向所述初始强度钢化玻璃两侧通冷风,并将所述初始强度钢化玻璃放入盛有冷却液的冷却槽中,以得到中强度钢化玻璃;

153.s6:将所述中强度钢化玻璃升温至预设温度并保温预设时间,以得到高强度钢化玻璃。

154.在本实施例中,二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂的重量份数分别为:

155.二氧化硅:40份;

156.碳酸钠:20份;

157.碳酸钙:20份;

158.三氧化二铝:10份;

159.氧化钡:10份;

160.氧化硼:10份;

161.助溶剂:60份。

162.在本实施例中,助溶剂由以下原料按重量份组成:

163.苯甲酸钠:8份;

164.水杨酸钠:4份;

165.乙酰胺:8份。

166.在本实施例中,融合剂由以下原料按重量份组成:

167.氟化氢:10份;

168.聚乙烯:10份;

169.明胶:3份。

170.在本实施例中,强化液由以下原料按重量份组成:

171.四乙氧基硅烷:16份;

172.甲基三乙氧基硅烷:8份;

173.乙醇溶液:32份。

174.在本实施例中,冷却液由以下原料按重量份组成:

175.水:30份;

176.干冰:8份;

177.乙二醇:8份。

178.在本实施例中,将所述液化玻璃倒入玻璃成型模具内,进行淬火热处理,以得到普通钢化玻璃的步骤中,包括:

179.将所述液化玻璃倒入所述玻璃成型模具,其中,所述玻璃成型模具指预设厚度的耐高温材质所形成的密闭盒;

180.将所述玻璃成型模具放置于盐浴中,并进行加热,其中,所述盐浴指纯碱溶液及碳酸氢铵溶液;

181.通过对加热后的所述玻璃成型模具进行快速冷却,以得到所述普通钢化玻璃。

182.在本实施例中,向所述初始强度钢化玻璃两侧通冷风,并将所述初始强度钢化玻璃放入盛有冷却液的冷却槽中,以得到中强度钢化玻璃的步骤中,包括:

183.将所述初始强度钢化玻璃固定于固定架处,通过鼓风器对所述初始强度钢化玻璃通冷风;

184.将所述固定架及所述初始强度钢化玻璃均放置于冷却槽中,设定冷却时间;

185.将冷却后的所述初始强度钢化玻璃取出,并进行风干,以得到所述中强度钢化玻璃。

186.在本实施例中,将所述中强度钢化玻璃升温至预设温度并保温预设时间,以得到高强度钢化玻璃的步骤中,包括:

187.将所述中强度钢化玻璃放至于温度控制箱中;

188.通过调节所述温度控制箱的温度值为所述预设温度,以得到强度钢化玻璃;

189.将所述强度钢化玻璃进行降温处理,以使得所述强度钢化玻璃适应温度变化,得到所述高强度钢化玻璃。

190.在一具体实施例,称取二氧化硅40份,碳酸钠20份,碳酸钙20份,三氧化二铝10份,氧化钡10份,氧化硼10份,助溶剂60份,将这些原料进行充分混合,其中,助溶剂是由苯甲酸钠:水杨酸钠:乙酰胺=1:0.5:1混合而成,助溶剂能够将粉质材料进行充分融合,以得到初始粉浆,将初始粉浆放置于坩埚中,其中,坩埚能够耐高温,便于将初始粉浆进行充分加热,设定加热温度为250℃,加热时间为1h,在加热过程中加入融合剂,以使得初始粉浆与融合剂产生化学反应,便于钢化玻璃成型,其中融合剂中氟化氢将加工原料中的氧化物进行溶解,通过添加明胶及聚乙烯能够使得初始粉浆形成液化玻璃,将液化玻璃倒入玻璃成型模具中,其中玻璃成型模具的厚度设定为3cm,耐高温材质为金属铁所制备而成的钢制材料,将添加有液化玻璃的玻璃成型模具放置于盐浴内,其中,盐浴由纯碱溶液(浓度30%)及碳酸氢铵溶液(浓度2.5%)按1:1混合而成,放置于盐浴后加热至600℃,以进行高温定型,定型后降温至100℃,以得到普通钢化玻璃,并从玻璃成型模具中取出,在普通钢化玻璃的表面涂刷强化液,以加强普通钢化玻璃的强度,其中,强化液是由四乙氧基硅烷,甲基三乙氧基硅烷及乙醇溶液配置而成,乙醇溶液将四乙氧基硅烷进行溶解再与甲基三乙氧基硅烷进行混合,在四乙氧基硅烷与甲基三乙氧基硅烷产生化学反应生成具有强化固定作用的凝胶,且四乙氧基硅烷作为一种耐热涂料,同时也能增强钢化玻璃的耐热性,以防止自爆,凝胶作为强化剂涂刷至普通钢化玻璃表面,得到初始强度钢化玻璃,通过将初始强度钢化玻璃固定于固定架处,其中,固定架为氯丁橡胶所制成的,运用鼓风器对初始强度钢化玻璃通冷风,鼓风机的运转时间设为1.5h,将固定架及初始强度钢化玻璃均放置于冷却槽中,设定冷却时间为1.5h,将冷却后的初始强度钢化玻璃取出,并进行风干1h,以得到中强度钢化玻璃,在得到中强度钢化玻璃后,放置于温度控制箱,温度控制箱是内设有红外温度灯管,通过调节红外温度灯管的温度,使得温度控制箱的温度得到调整,首先进行加热,加热温度即预设温度为850℃,保持加热时间即预设时间为3h,再将温度调节至50℃,其中温度调节为50℃/min进行下降,下降至50℃后,保持1.5h,最终得到高强度钢化玻璃,通过温度操控以使得凝胶能够固定于高强度钢化玻璃的表面,产生强化作用,且在经历温度变化能够使得高强度钢化玻璃适应不同的温度变化,以防止的温度变化过程中产生自爆现象。

191.请参考图2,本发明提出的一种高强度钢化玻璃,包括:涂刷表层1,加固层2,玻璃内芯层3,其中,加固层包裹于玻璃内芯层,所述涂刷表层通过涂刷强化液通过处理后固定于所述加固层表面。

192.在本实施例中,玻璃内芯层3由二氧化硅,碳酸钠,碳酸钙,三氧化二铝,氧化钡,氧化硼,助溶剂混合而成,加固层2是加入融合剂后,在玻璃成型模具中成型时所形成,涂刷表层1是涂刷强化液并进行处理后所形成的,并固定于加固层表面,起强化作用。

193.将本发明实施例一-三所制的一种高强度钢化玻璃的加工工艺进行性能测试,结果见表1。

[0194][0195]

表1

[0196]

在现有技术中,钢化玻璃的抗冲击强度一般为0.58,钢化玻璃的爆破强度通常为1.41,在本发明中,实施例一至实施例三所制备的高强度钢化玻璃,抗冲击强度均大于1,爆破强度均大于3,说明钢化玻璃的强度更高,并且在温度变化情况下,爆破强度越高则越不容易自爆,因此,本发明所提出的一种高强度钢化玻璃及加工工艺是极大程度上提升了钢化玻璃的性能。

[0197]

当然,本发明还可有其它多种实施方式,基于本实施方式,本领域的普通技术人员在没有做出任何创造性劳动的前提下所获得其他实施方式,都属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1