一种热解可控放氢材料及其制备与应用

1.本发明涉及热解放氢技术领域,尤其是涉及一种热解可控放氢材料及其制备与应用。

背景技术:

2.常压的供氢方式:高压气态氢或者液氢为特种装备,使用条件苛刻,应用推广受限。目前常用小型供氢设备,一般采用电解水技术供氢,但电解水制氢存在结构复杂、采用的贵金属膜电极成本高,寿命短等缺点,在生物医药领域还必须采用纯净水在常温下进行电解制氢,制氢效率低。

3.现有技术cn111003688a公开了镁基氢化物mgh2水解制氢的方法,采用有机酸促进镁基氢化物水解放氢释放氢气;cn109250683a公开了一种以氢化镁为储氢材料的制氢方法及装置,利用蒸汽发生器将水箱中的液态水汽化成水蒸气,然后将水蒸气送入反应腔内,与块状氢化镁填料层接触,发生水解反应产生氢气;这种方法无需电源,使用方便,成本低;但一旦启动水解放氢反应就无法停止直到反应结束,可控性差,无法满足随用随放的使用要求。

技术实现要素:

4.为了解决上述问题,本发明的目的是提供一种热解可控放氢材料及其制备与应用。本发明首先将固态储氢材料与成型剂混匀得到混合材料粉;然后利用材料丝制备成片状加热框架或螺旋状加热框架;最后将混合材料粉与加热框架按照混合材料粉与加热框架交叉叠放的顺序置于模具中,顶部再铺设一层混合材料粉,加制成型得到热解可控放氢材料。本发明制备得到的热解可控放氢材料可以实现0.5s-3min的启动放氢时间,60-600ml/min的放氢速率;且其使用简单灵活,供氢可控性强,随用随放,制氢效率高,在为氢气设备提供氢源方面具有良好的应用前景。

5.本发明的目的可以通过以下技术方案来实现:

6.本发明的第一个目的是提供一种热解可控放氢材料,包括固态储氢材料、成型剂和加热框架;

7.所述固态储氢材料和成型剂组成粉层,粉料包裹加热框架得到热解可控放氢材料。

8.在本发明的一个实施方式中,所述热解可控放氢材料的高度为6-60mm。

9.在本发明的一个实施方式中,所述加热框架选自片状加热框架或螺旋状加热框架中的一种或几种。

10.在本发明的一个实施方式中,所述热解可控放氢材料包括三明治状热解可控放氢材料和螺旋状热解可控放氢材料;

11.所述三明治状热解可控放氢材料最顶层和最底层均为粉层,中间交叉叠放若干片状加热框架和粉层;其中片状加热框架两侧均为粉层;

12.所述螺旋状热解可控放氢材料两侧为粉层,中间设置有一螺旋状加热框架。

13.在本发明的一个实施方式中,所述固态储氢材料为镁基固体储氢材料,所述镁基固体储氢材料选自氢化镁、镍催化氢化镁或稀土催化氢化镁中的一种。

14.在本发明的一个实施方式中,利用固态储氢材料热解放氢的温度为150-400℃;其中,氢化镁mgh2:放氢温度320-400℃,氢含量6-7.5wt.%;镍催化氢化镁mgh2(ni):放氢温度200-380℃,5-6.5wt.%;稀土催化氢化镁mgh2(re):放氢温度150-220℃,3-6wt.%。

15.在本发明的一个实施方式中,所述成型剂选自金属或非金属中的一种,所述金属选自银粉、铜粉或铝粉中的一种,所述非金属选自石墨、石墨烯或碳纤维中的一种。

16.在本发明中,成型剂便于储氢材料压制成型,同时改善固态储氢材料的导热性能。

17.在本发明的一个实施方式中,所述材料丝选自镍铬丝、铁铬丝、纯镍丝、康铜丝、卡玛丝、铜镍丝、新康铜丝、锰铜丝、钨丝或钼丝中的一种。

18.在本发明的一个实施方式中,所述材料丝的直径为0.1-1mm。

19.本发明的第二个目的是提供一种热解可控放氢材料的制备方法,包括以下步骤:

20.(1)将固态储氢材料与成型剂混匀得到混合材料粉;

21.(2)利用材料丝制备成加热框架;

22.(3)将步骤(1)制备得到的混合材料粉与步骤(2)制备得到的加热框架加制成型得到热解可控放氢材料。

23.在本发明的一个实施方式中,步骤(1)中,固态储氢材料和成型剂的质量比为1:0-0.3。

24.在本发明的一个实施方式中,步骤(1)中,混合方式选自物理搅拌混合、高频振动混合或研磨混合中的一种或几种。

25.在本发明的一个实施方式中,步骤(2)中,将材料丝通过缠绕或者3d打印的方法制备成片状加热框架或螺旋状加热框架。

26.本发明的第三个目的是提供一种热解可控放氢材料在供氢设备中的应用。

27.本发明中,热解放氢的原理为:

28.本发明利用镁基储氢材料储氢量高,资源丰富,可通过加热,热解反应放氢的特点,与成型剂进行均匀混合,并设计加热框架,通过加热控制系统达到了可控放氢的目的,可设计小型供氢设备,如吸氢机、氢中药雾化机等氢气设备提供氢源。

29.与现有技术相比,本发明具有以下有益效果:

30.(1)本发明利用固态储氢材料储氢量高、资源丰富的特点,及通过加热进而热解反应放氢的特点,与成型剂进行均匀混合,并设计加热框架,通过加热控制系统达到了可控放氢的目的;

31.(2)本发明制备得到的热解可控放氢材料利用原理,反应过程通过控温容易控制,可以达到随用随放的效果;

32.(3)本发明制备得到的热解可控放氢材料可以实现0.5s-3min的启动放氢时间,60-600ml/min的放氢速率;

33.(4)本发明制备得到的热解可控放氢材料使用简单灵活,供氢可控性强,随用随放,制氢效率高,在为氢气设备提供氢源方面具有良好的应用前景。

附图说明

34.图1为本发明的一种片状加热框架结构示意图;

35.图2为本发明中利用片状加热框架制备得到的热解可控放氢材料横截面示意图;

36.图3为本发明中利用片状加热框架制备得到的热解可控放氢材料纵剖面示意图;

37.图4为本发明的一种螺旋状加热框架结构示意图;

38.图5为本发明中利用螺旋状加热框架制备得到的热解可控放氢材料纵剖面示意图;

39.图6为本发明中实施例18制备得到的二档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)的结构示意图;

40.图7为本发明中实施例20制备得到的五档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)的结构示意图;

41.图8为本发明的另一种片状加热框架结构示意图;

42.图9为本发明中热解可控放氢材料性能检测的解释示意图;

43.图中标号:1、成型剂;2、固态储氢材料;3、加热框架;4、导热隔板。

具体实施方式

44.本发明提供一种热解可控放氢材料,包括固态储氢材料、成型剂和加热框架;

45.所述固态储氢材料和成型剂组成粉层,粉料包裹加热框架得到热解可控放氢材料。

46.在本发明的一个实施方式中,所述热解可控放氢材料的高度为6-60mm。

47.在本发明的一个实施方式中,所述加热框架选自片状加热框架或螺旋状加热框架中的一种或几种。

48.在本发明的一个实施方式中,所述热解可控放氢材料包括三明治状热解可控放氢材料和螺旋状热解可控放氢材料;

49.所述三明治状热解可控放氢材料最顶层和最底层均为粉层,中间交叉叠放若干片状加热框架和粉层;其中片状加热框架两侧均为粉层;

50.所述螺旋状热解可控放氢材料两侧为粉层,中间设置有一螺旋状加热框架。

51.在本发明的一个实施方式中,所述固态储氢材料为镁基固体储氢材料,所述镁基固体储氢材料选自氢化镁、镍催化氢化镁或稀土催化氢化镁中的一种。

52.在本发明的一个实施方式中,利用固态储氢材料热解放氢的温度为150-400℃;其中,氢化镁mgh2:放氢温度320-400℃,氢含量6-7.5wt.%;镍催化氢化镁mgh2(ni):放氢温度200-380℃,5-6.5wt.%;稀土催化氢化镁mgh2(re):放氢温度150-220℃,3-6wt.%。

53.在本发明的一个实施方式中,所述成型剂选自金属或非金属中的一种,所述金属选自银粉、铜粉或铝粉中的一种,所述非金属选自石墨、石墨烯或碳纤维中的一种。

54.在本发明中,成型剂便于储氢材料压制成型,同时改善固态储氢材料的导热性能。

55.在本发明的一个实施方式中,所述材料丝选自镍铬丝、铁铬丝、纯镍丝、康铜丝、卡玛丝、铜镍丝、新康铜丝、锰铜丝、钨丝或钼丝中的一种。

56.在本发明的一个实施方式中,所述材料丝的直径为0.1-1mm。

57.本发明提供一种热解可控放氢材料的制备方法,包括以下步骤:

58.(1)将固态储氢材料与成型剂混匀得到混合材料粉;

59.(2)利用材料丝制备成加热框架;

60.(3)将步骤(1)制备得到的混合材料粉与步骤(2)制备得到的加热框架加制成型得到热解可控放氢材料。

61.在本发明的一个实施方式中,步骤(1)中,固态储氢材料和成型剂的质量比为1:0-0.3。

62.在本发明的一个实施方式中,步骤(1)中,混合方式选自物理搅拌混合、高频振动混合或研磨混合中的一种或几种。

63.在本发明的一个实施方式中,步骤(2)中,将材料丝通过缠绕或者3d打印的方法制备成片状加热框架或螺旋状加热框架。

64.本发明提供一种热解可控放氢材料在供氢设备中的应用。

65.本发明中,热解放氢的原理为:

66.本发明利用镁基储氢材料储氢量高,资源丰富,可通过加热,热解反应放氢的特点,与成型剂进行均匀混合,并设计加热框架,通过加热控制系统达到了可控放氢的目的,可设计小型供氢设备,如吸氢机、氢中药雾化机等氢气设备提供氢源。

67.下面结合附图和具体实施例对本发明进行详细说明。

68.下述实施例中,若无特殊说明,所用试剂均为市售试剂;所用检测手段及方法均为本领域常规检测手段及方法。

69.实施例1

70.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400)及其制备方法。

71.(1)将直径为0.1mm的镍铬丝通过3d打印的方法制备片状加热框架:直径为10mm;

72.(2)将1g mgh2与步骤(1)制备得到的片状加热框架按照混合材料粉-片状加热框架-混合材料粉的顺序置于模具中,加制成型得到单层三明治状热解可控放氢材料体系(1g mgh

2 400);其中,每层混合材料粉高4.6mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400)高9.2mm。

73.实施例2

74.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨烯)及其制备方法。

75.(1)将1g固态储氢材料2(mgh2)与0.3g成型剂1(石墨烯)搅拌混匀,得到混合材料粉;

76.(2)将直径为0.1mm的镍铬丝通过3d打印的方法制备成如图1所示的加热框架3(片状加热框架,也可以为图8所示的片状加热框架):直径为10mm;

77.(3)将步骤(1)制备得到的混合材料粉与步骤(2)制备得到的片状加热框架按照混合材料粉-片状加热框架-混合材料粉的顺序置于模具中,加制成型得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨烯),其横截面如图2所示;其中,每层混合材料粉高7.1mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨烯)高14.2mm。

78.实施例3

79.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.05g铜粉)及其制备方法。

80.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.05g铜粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.05g铜粉);其中,每层混合材料粉高4.5mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.05g铜粉)高9.0mm。

81.实施例4

82.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铜粉)及其制备方法。

83.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.1g铜粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铜粉);其中,每层混合材料粉高4.6mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铜粉)高9.2mm。

84.实施例5

85.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.2g铜粉)及其制备方法。

86.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.2g铜粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.2g铜粉);其中,每层混合材料粉高4.7mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.2g铜粉)高9.4mm。

87.实施例6

88.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铜粉)及其制备方法。

89.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.3g铜粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铜粉);其中,每层混合材料粉高4.8mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铜粉)高9.6mm。

90.实施例7

91.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g锌粉)及其制备方法。

92.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.3g锌粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g锌粉);其中,每层混合材料粉高4.8mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g锌粉)高9.6mm。

93.实施例8

94.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨)及其制备方法。

95.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.3g石墨搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系

(1g mgh

2 400-0.3g石墨);其中,每层混合材料粉高5.5mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨)高11.0mm。

96.实施例9

97.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铝粉)及其制备方法。

98.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.3g铝粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铝粉);其中,每层混合材料粉高5.3mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铝粉)高10.6mm。

99.实施例10

100.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g碳纤维)及其制备方法。

101.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.3g碳纤维搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g碳纤维);其中,每层混合材料粉高5.9mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g碳纤维)高11.8mm。

102.实施例11

103.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g银粉)及其制备方法。

104.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.3g银粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g银粉);其中,每层混合材料粉高4.8mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g银粉)高9.6mm。

105.实施例12

106.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)及其制备方法。

107.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2与0.1g铝粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉);其中,每层混合材料粉高4.7mm,单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)高9.4mm。

108.实施例13

109.本实施例提供双层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)及其制备方法。

110.(1)将1g mgh2与0.1g铝粉搅拌混匀,得到混合材料粉;

111.(2)将直径为0.1mm的镍铬丝通过3d打印的方法制备成片状加热框架:直径为10mm;

112.(3)将步骤(1)制备得到的混合材料粉与步骤(2)制备得到的片状加热框架按照混合材料粉-片状加热框架-混合材料粉-片状加热框架-混合材料粉的顺序置于模具中,加制成型得到双层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉);其中,每层混合

材料粉高3.3mm,双层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)高9.9mm。

113.实施例14

114.本实施例提供三层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)及其制备方法。

115.(1)将1g固态储氢材料2(mgh2)与0.1g成型剂1(铝粉)搅拌混匀,得到混合材料粉;

116.(2)将直径为0.1mm的镍铬丝通过3d打印的方法制备成加热框架3(片状加热框架):直径为10mm;

117.(3)将步骤(1)制备得到的混合材料粉与步骤(2)制备得到的片状加热框架按照混合材料粉-片状加热框架-混合材料粉-片状加热框架-混合材料粉-片状加热框架-混合材料粉的顺序置于模具中,加制成型得到三层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉),其纵切面如图3所示;其中,每层混合材料粉高2.6mm,三层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)高10.4mm。

118.实施例15

119.本实施例提供螺旋状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)及其制备方法。

120.(1)将1g mgh2与0.1g铝粉搅拌混匀,得到混合材料粉;

121.(2)将直径为0.1mm的镍铬丝通过缠绕成如图4所示的螺旋状加热框架,其直径为3mm;

122.(3)将步骤(1)制备得到的混合材料粉与步骤(2)制备得到的螺旋状加热框架按照混合材料粉-螺旋状加热框架-混合材料粉的顺序置于模具中,加制成型得到螺旋状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉),其纵切面如图5所示;其中,螺旋状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)高度为6mm。

123.实施例16

124.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g铜粉)及其制备方法。

125.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2(ni300)与0.3g铜粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g铜粉);其中,每层混合材料粉高4.8mm,单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g铜粉)高9.6mm。

126.实施例17

127.本实施例提供单层三明治状热解可控放氢材料体系(2g mgh2(ni300)-0.6g铜粉)及其制备方法。

128.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将2g mgh2(ni300)与0.6g铜粉搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(2g mgh2(ni300)-0.6g铜粉);其中,每层混合材料粉高9.6mm,单层三明治状热解可控放氢材料体系(2g mgh2(ni300)-0.6g铜粉)高19.2mm。

129.实施例18

130.本实施例提供一档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)及其制备方法。

(ni300)-0.2g铝粉);其中,每层混合材料粉高4.8mm,八档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)高9.6mm。

149.实施例22

150.本实施例提供单层三明治状热解可控放氢材料体系(2g mgh

2 400-0.6g石墨)及其制备方法。

151.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将2g mgh2(400)与0.6g石墨搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(2g mgh

2 400-0.6g石墨);其中,每层混合材料粉高11.3mm,单层三明治状热解可控放氢材料体系(2g mgh

2 400-0.6g石墨)高22.6mm。

152.实施例23

153.本实施例提供单层三明治状热解可控放氢材料体系(3g mgh

2 400-0.9g石墨)及其制备方法。

154.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将3g mgh2(400)与0.9g石墨搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(3g mgh

2 400-0.9g石墨);其中,每层混合材料粉高17.1mm,单层三明治状热解可控放氢材料体系(3g mgh

2 400-0.9g石墨)高34.2mm。

155.实施例24

156.本实施例提供单层三明治状热解可控放氢材料体系(4g mgh

2 400-1.2g石墨)及其制备方法。

157.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将4g mgh2(400)与1.2g石墨搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(4g mgh

2 400-1.2g石墨);其中,每层混合材料粉高22.8mm,单层三明治状热解可控放氢材料体系(4g mgh

2 400-1.2g石墨)高45.6mm。

158.实施例25

159.本实施例提供单层三明治状热解可控放氢材料体系(5g mgh

2 400-1.5g石墨)及其制备方法。

160.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将5g mgh2(400)与1.5g石墨搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(5g mgh

2 400-1.5g石墨);其中,每层混合材料粉高28.6mm,单层三明治状热解可控放氢材料体系(5g mgh

2 400-1.5g石墨)高57.2mm。

161.实施例26

162.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g石墨)及其制备方法。

163.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2(ni300)与0.3g石墨搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g石墨);其中,每层混合材料粉高5.5mm,单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g石墨)高11.0mm。

164.实施例27

165.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh2(re200)-0.3g石墨)

及其制备方法。

166.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2(re200)与0.3g石墨搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh2(re200)-0.3g石墨);其中,每层混合材料粉高5.5mm,单层三明治状热解可控放氢材料体系(1g mgh2(re200)-0.3g石墨)高11.0mm。

167.实施例28

168.本实施例提供单层三明治状热解可控放氢材料体系(1g mgh2(re100)-0.3g石墨)及其制备方法。

169.本实施例与实施例2基本相同,不同之处在于,步骤(1)中,本实施例将1g mgh2(re100)与0.3g石墨搅拌混匀,得到混合材料粉;进而制备得到单层三明治状热解可控放氢材料体系(1g mgh2(re100)-0.3g石墨);其中,每层混合材料粉高5.5mm,单层三明治状热解可控放氢材料体系(1g mgh2(re100)-0.3g石墨)高11.0mm。

170.实施例29

171.本实施例提供一种热解可控放氢材料体系的启动时间和放氢速率检测方法。

172.在hpsa-auto高压吸附仪中,采用体积法进行热解可控放氢材料体系的放氢性能测试,也即测试热解可控放氢材料体系的启动时间和放氢速率:

173.(1)定义

174.启动时间:单位为s,指从室温以一定功率对热解可控放氢材料体加热,直至其放氢量达0.5wt%时所需要的时间。

175.放氢时间:单位为s,指样品启动放氢后直至达到释放最大放氢量的95%所需要的时间。

176.放氢速率:单位为l/min,利用下式计算得到

177.放氢速率=(最大放氢量[wt%]*95%-0.5wt%)*固态储氢材料质量[g]*11.2[l/g]/放氢时间[min]。

[0178]

(2)测试方法

[0179]

利用hpsa-auto高压吸附仪的样品台进行选档加热(如5w,20w,50w等不同功率档位加热)。释放出的氢气通过体积法测量,通过已知体积的空容的压力变化(通过高精度压力变送器读取压力变化,0.1%f.s.),通过气体状态方程计算出材料放出的氢气量。通过电脑实时记录温度和压力等数据,计算出每个时刻下的放氢量,进而获得放氢量和时间的曲线(图9)。图中横坐标零点为开始启动加热的时刻,纵坐标为材料放氢量。通过该曲线,可以直接获得样品在不同加热功率下的启动时间(纵坐标0.5wt%对应的时刻)和放氢时间,并计算出放氢速率。

[0180]

实施例30

[0181]

本实施例提供不同功率下热解可控放氢材料体系的放氢速率。

[0182]

将实施例1制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400)置于10w、20w、40w、50w功率下,将实施例2制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨烯)置于5w、10w、20w、40w功率下,其放氢速率如表1和表2所示。

[0183]

表1单层三明治状热解可控放氢材料体系(1g mgh

2 400)的放氢速率表

[0184]

功率/w放氢速率/ml/min

10108202054039750486

[0185]

表2单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨烯)放氢速率表

[0186]

功率/w放氢速率/ml/min560101422027840600

[0187]

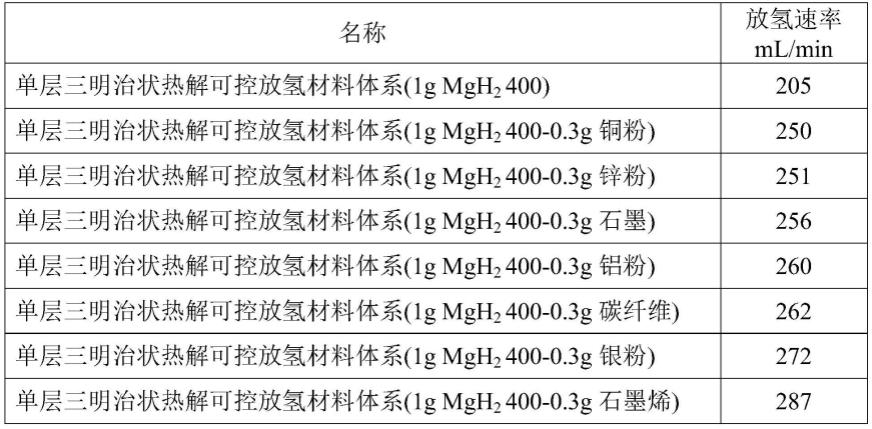

实施例31

[0188]

本实施例提供不同材料成分下热解可控放氢材料体系的放氢速率。

[0189]

将实施例1制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400)、实施例2制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨烯)、实施例6制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铜粉)、实施例7制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g锌粉)、实施例8制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨)、实施例9制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铝粉)、实施例10制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g碳纤维)、实施例11制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g银粉)置于20w功率下,其放氢速率如表3所示;

[0190]

将实施例1制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400)、将实施例3制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.05g铜粉)、实施例4制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铜粉)、实施例5制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.2g铜粉)、实施例6制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g铜粉置于40w功率下,其放氢速率如表4所示。

[0191]

表3 20w功率下放氢速率表

[0192][0193]

表4 40w功率下放氢速率表

[0194][0195]

实施例32

[0196]

本实施例提供不同材料结构下热解可控放氢材料体系的放氢速率。

[0197]

将实施例12制备得到的单层三明治状热解可控放氢材料体系(1g mgh2400-0.1g铝粉)、实施例13制备得到的双层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)、实施例14制备得到的三层三明治状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)、实施例15制备得到的螺旋状热解可控放氢材料体系(1g mgh

2 400-0.1g铝粉)分别置于5w和50w功率下,其放氢速率如表5所示。

[0198]

表5放氢速率表

[0199][0200]

实施例33

[0201]

本实施例提供不同功率下热解可控放氢材料体系的启动时间。

[0202]

将实施例16制备得到的单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g铜粉)、实施例17制备得到的单层三明治状热解可控放氢材料体系(2g mgh2(ni300)-0.6g铜粉)分别置于5w、10w、20w、40w、50w功率下,其启动时间如表6和表7所示。

[0203]

表6单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g铜粉)启动时间表

[0204]

功率/w启停时间/s51171060203140165013

[0205]

表7单层三明治状热解可控放氢材料体系(2g mgh2(ni300)-0.6g铜粉)启动时间表

[0206][0207][0208]

实施例34

[0209]

本实施例提供不同加热结构下热解可控放氢材料体系的启动时间。

[0210]

将实施例18制备得到的一档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)、实施例19制备得到的二档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)、实施例20制备得到的五档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)、实施例21制备得到的八档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)置于40w功率下,其启动时间如表8所示。

[0211]

表8启动时间表

[0212]

加热结构启动时间/s一档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)4.2两档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)2五档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)0.8八档热解可控放氢材料体系(1g mgh2(ni300)-0.2g铝粉)0.5

[0213]

实施例35

[0214]

本实施例提供不同材料用量下热解可控放氢材料体系的启动时间。

[0215]

将实施例8制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨)、实施例22制备得到的单层三明治状热解可控放氢材料体系(2g mgh2400-0.6g石

墨)、实施例23制备得到的单层三明治状热解可控放氢材料体系(3g mgh

2 400-0.9g石墨)、实施例24制备得到的单层三明治状热解可控放氢材料体系(4g mgh

2 400-1.2g石墨)、实施例25制备得到的单层三明治状热解可控放氢材料体系(5g mgh

2 400-1.5g石墨)置于40w功率下,其启动时间如表9所示。

[0216]

表9启动时间表

[0217][0218][0219]

实施例36

[0220]

本实施例提供不同材料用量下热解可控放氢材料体系的启动时间。

[0221]

将实施例8制备得到的单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨)、实施例26制备得到的单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g石墨)、实施例27制备得到的单层三明治状热解可控放氢材料体系(1g mgh2(re200)-0.3g石墨)、实施例28制备得到的单层三明治状热解可控放氢材料体系(1g mgh2(re100)-0.3g石墨)置于20w功率下,其启动时间如表10所示。

[0222]

表10启动时间表

[0223]

名称启动时间/s单层三明治状热解可控放氢材料体系(1g mgh

2 400-0.3g石墨)42单层三明治状热解可控放氢材料体系(1g mgh2(ni300)-0.3g石墨)31单层三明治状热解可控放氢材料体系(1g mgh2(re200)-0.3g石墨)20单层三明治状热解可控放氢材料体系(1g mgh2(re100)-0.3g石墨)9

[0224]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1