一种碱激发免烧废渣土砖用再生砂浆及其制备方法和应用与流程

1.本发明涉及建筑材料技术领域,具体涉及一种碱激发免烧废渣土砖用再生砂浆及其制备方法和应用。

背景技术:

2.随着我国城镇的发展,大量建设工程在为人民带来便利的同时,也产生了大量的建筑垃圾。建筑垃圾占用大量土地,难以自然降解,因此回收再利用是其最佳的处理途径。建筑垃圾包含废弃的混凝土、粘土砖、渣土、钢筋、木材等材料,其中主要为渣土和废弃混凝土、废弃粘土砖。

3.再生砂和再生粉是建筑拆除、改造工程所产生的建筑固废,包含废混凝土、废砂浆和废粘土砖,这些建筑固废经过多道破碎筛分工艺后可再生利用,其中再生砂可作为混凝土的细骨料,取代天然砂,制备再生细骨料混凝土。而再生粉为粒径0~0.075mm的极细粉末,存在一定的水化活性,一般可取代部分水泥,制备再生混凝土,然而再生粉的再生利用率不高。

4.我国每年在各类工程中排放渣土30亿吨以上,已经使现存的临时弃土堆放场不堪重负,这些渣土主要来自新建建筑工程、旧建筑改造拆除、道路与轨道建设、地铁隧道开挖、河道航道淤泥疏浚等,渣土存在地域异质性,且矿物成分复杂,化学活性低,一般处理方法为填埋、堆山造景、地基路基处理、制备烧结砖等,专利cn108046669a公开了一种利用地铁盾构渣土和粉煤灰通过碱激发制备地聚合物砖的制备方法,其中,渣土在这种碱激发免烧砖中充当填充物的作用,粉煤灰在碱激发条件下充当胶凝材料的作用,最终这种碱激发免烧废渣土砖的强度可到到m10,m15以上,完全符合国家标准要求。

5.专利cn111393117a公开了一种含水原状盾构渣土免烧建筑材料及其制备方法,专利cn110510966a公开了一种高强度的渣土免烧制品及其制备方法,均为利用渣土通过碱激发制备了地聚合物砖或者砌块,在未来这种碱激发免烧废渣土砖的应用增加时,对与其相适配的砂浆的需求也会增加,相较于传统水泥砂浆与碱激发免烧废渣土砖的粘结性能不强。

技术实现要素:

6.本发明的目的就是为了克服上述现有技术存在的缺陷中的至少一种而提供一种碱激发免烧废渣土砖用再生砂浆及其制备方法和应用。本发明针对由碱激发免烧废渣土砖所构筑的砌体结构所需的粘结砂浆,利用与砌块制备相似的碱激发原理制备的碱激发砂浆,可以更好的发挥粘结作用,使地聚合物砌体结构组成完整的墙体。与此同时,本发明还充分利用了渣土、再生砂和再生粉作为原料的替代,用矿渣粉和粉煤灰作为胶凝材料,采用了碱激发原理,低碳化地再生利用了建筑固废和工业固废。此外碱激发砂浆具有可靠的强度和一定的密实度,施工操作简单,材料获取方便,成本低廉,符合低碳环保理念,具有一定的实用价值。

7.本发明的构思为高炉矿渣粉与粉煤灰为常见的工业固废,具有较高的火山灰活性,可掺入水泥中制备混凝土,降低水化热,提高混凝土的后期强度与耐久性,与此同时,二者也是最常用的碱激发前体物质,与偏高岭土类似,在碱激发剂的催化作用下可以发生解聚-聚合反应,阳离子交换反应,形成由硅氧四面体和铝氧四面体、铝氧八面体等组成的骨架网络,c-s-h凝胶或水化硅铝酸钙凝胶等。常用的碱激发剂主要为硅酸钠和氢氧化钠,即水玻璃和苛性碱。相对于传统的水泥在生产过程中需要煅烧石灰石,排放的大量的二氧化碳,碱激发的前体和碱激发剂的生产过程则相对更加低碳环保,符合国家双碳战略目标。在本发明中,采用碱激发原理的新型砂浆取代传统的水泥砂浆,又采用再生粉取代部分胶凝材料,而填充材料全部为建筑固废,不挤占天然资源,符合循环经济的思想。

8.本发明的目的可以通过以下技术方案来实现:

9.本发明目的之一在于一种碱激发免烧废渣土砖用再生砂浆,该再生砂浆的原材料包括建筑固废、工业固废和碱激发剂;所述的建筑固废至少包括盾构渣土,还包括再生砂和/或再生粉;所述的工业固废包括矿渣粉和/或粉煤灰;所述的碱激发剂包括氢氧化钠和/或硅酸钠。

10.再生砂和再生粉均来源于建筑固废,区别主要在于粒径不同,建筑固废的成分主要包括废弃混凝土、废弃砂浆或废弃粘土砖。

11.进一步地,该再生砂浆的原材料包括以下质量份的组分:盾构渣土60-80份、再生砂10-20份、再生粉0-30份,优选再生粉5-25份、矿渣粉0-70份、粉煤灰0-70份,其中,矿渣粉和粉煤灰不同时为0。

12.优选地,所述再生砂浆中包括以下质量份的组分:盾构渣土65-75份、再生砂13-17份、再生粉5-25份、矿渣粉0-70份、粉煤灰0-70份。

13.进一步地,所述再生粉的质量m

rp

与再生粉的质量m

rp

、粉煤灰的质量m

fa

和矿渣粉的质量m

slag

之和的比值(再生粉取代率)小于0.3,即m

rp

/(m

rp

+m

fa

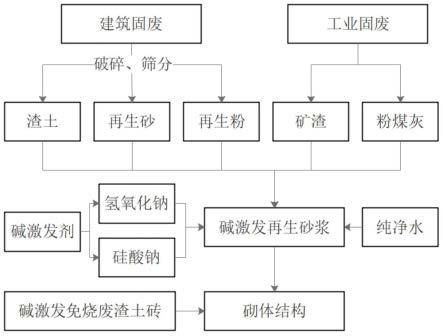

+m

slag

)《0.3,更优选地,m

rp

/(m

rp

+m

fa

+m

slag

)《0.25;

14.进一步地,所述再生粉的质量m

rp

,粉煤灰的质量m

fa

与矿渣粉的质量m

slag

之和与盾构渣土的质量m

cs

与再生砂的质量m

rfa

之和的比值(胶填比)大于0.3,小于1.0,即0.3《(m

rp

+m

fa

+m

slag

)/(m

cs

+m

rfa

)《1.0,更优选地,0.5《(m

rp

+m

fa

+m

slag

)/(m

cs

+m

rfa

)《0.8。

15.进一步地,所述的再生粉、粉煤灰和矿渣粉的粒径小于0.075mm;所述盾构渣土的粒径小于1.18mm,塑性指数为7-19;所述再生砂的粒径小于2.36mm,大于0.075mm,细度模数2.2-2.8,含泥量低于1%。

16.本发明目的之二在于一种如上所述的碱激发免烧废渣土砖用再生砂浆的制备方法,包括如下步骤:

17.将盾构渣土、再生砂、再生粉、粉煤灰和矿渣粉混合并搅拌均匀,得到混合干料;

18.往混合干料中加入水,搅拌均匀,得到混合湿料;

19.向混合湿料中加入氢氧化钠和硅酸钠的混合溶液,得到碱激发免烧废渣土砖用再生砂浆;

20.所述硅酸钠溶液的模数为3.0-3.3,所述氢氧化钠溶液的浓度为8-12mol/l;

21.所述硅酸钠溶液的质量m

nasio

与氢氧化钠溶液的质量m

naoh

的比值大于1.5,小于2.5,即1.5《m

nasio

/m

naoh

《2.5;

22.所述氢氧化钠溶液的质量m

naoh

与硅酸钠溶液的质量m

nasio

之和与再生粉的质量m

rp

,粉煤灰的质量m

fa

与矿渣粉的质量m

slag

之和的比值(碱胶比)大于0.30,小于0.70,即0.30《(m

naoh

+m

nasio

)/(m

rp

+m

fa

+m

slag

)《0.70,更优选地,0.40《(m

naoh

+m

nasio

)/(m

rp

+m

fa

+m

slag

)《0.60。

23.进一步地,所述再生砂浆中水的质量mw与固体的质量ms的比值(液固比),大于0.3,小于0.4,即0.3《mw/ms《0.4,其中所有水的质量mw包含了盾构渣土、再生砂、再生粉、粉煤灰、矿渣粉和氢氧化钠溶液与硅酸钠溶液中的含水量与额外附加水的质量总和,所有固体质量ms包含了盾构渣土、再生砂、再生粉、粉煤和矿渣粉的干燥固体质量与氢氧化钠溶液与硅酸钠溶液中的固含量总和。

24.本发明目的之三在于一种如上所述的碱激发免烧废渣土砖用再生砂浆的应用,应用于砌体结构的砌筑砂浆,该砌体结构以碱激发免烧渣土砖为砌筑砖块。

25.与现有技术相比,本发明具有以下优点:

26.(1)本发明所用的原材料基本全为来自建筑业和工业的固体废弃物,包括盾构渣土、再生砂、再生粉、矿渣粉和粉煤灰,将这些固废通过碱激发实现了再生利用,一方面消纳了大量不同类型的固废,另一方面也减少了对天然资源的依赖,符合国家循环经济的思想。

27.(2)本发明采用了碱激发原理制备地聚合物砂浆,相对于传统的水泥砂浆,没有了煅烧石灰石所产生的额外二氧化碳,无需高温煅烧,碱激发也被证明比水泥更加节能和低碳,因此本专利公开的砂浆是一种更加低碳环保的砂浆。

28.(3)随着碱激发材料的发展和扩大利用,地聚合物砖的使用也会增加,专用于碱激发免烧砖砌体结构的砂浆具有与砌块更好的适应性,使得最终的砌体结构整体性更强,且碱激发砂浆具有早强、粘结性强、无需湿养护、耐久性更高等优势。

附图说明

29.图1一种碱激发免烧废渣土砖用再生砂浆及其制备方法的流程图;

30.图2不同再生粉取代率和胶填比下的砂浆的抗压强度变化趋势图。

具体实施方式

31.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

32.实施例中所用的材料和试剂购自商业途径。

33.一种碱激发免烧废渣土砖用再生砂浆的制备方法及应用,具体流程参见图1,包括如下步骤:

34.1)取干燥的盾构渣土原料,破碎,筛分后,得到1.18mm以下的盾构渣土,将建筑固废破碎、烘干和筛分后,得到0.075mm以下的再生粉和的粒径小于2.36mm以下,0.075mm以上的再生砂;

35.2)取60-80质量份的渣土与10-20质量份的再生砂混合均匀,继续掺入0-30质量份的再生粉、0-70质量份0.075mm以下的矿渣粉和0-70质量份0.075mm以下的粉煤灰混合并搅拌均匀。

36.3)取30-70质量份的纯净水,取2-4质量份的氢氧化钠固体配置成12mol/l的碱溶

液,与10-20质量份的模数为3.0-3.3的硅酸钠溶液混合均匀,并缓慢掺入步骤2)的混合物中,搅拌5min,一边搅拌,一边缓慢加入剩余质量份的纯净水;

37.4)将步骤3)获得的砂浆用于碱激发免烧渣土砖的砌筑工作,砌筑工艺与传统粘土砖和水泥砂浆的砌筑工艺类似,对多余砂浆制成70.7mm*70.7mm*70.7mm的小型立方体试块检测抗压强度。

38.实施例1

39.1)取干燥的盾构渣土原料,破碎,筛分后,得到1.18mm以下的盾构渣土,将建筑固废破碎、烘干和筛分后,得到粒径小于0.075mm的再生粉和粒径小于2.36mm,大于0.075mm的再生砂;

40.2)取80质量份的渣土与20质量份的再生砂混合均匀,继续掺入15质量份的再生粉、70质量份粒径小于0.075mm的矿渣粉和15质量份粒径小于0.075mm的粉煤灰混合并搅拌均匀;

41.3)取60质量份的纯净水,取3质量份的氢氧化钠固体配置成12mol/l的碱溶液,与20质量份的模数为3.0的硅酸钠溶液混合均匀,并缓慢掺入步骤2)的混合物中,搅拌5min,一边搅拌,一边缓慢加入剩余质量份的纯净水,同时检查混合砂浆的流动性,流动性达到81mm,停止搅拌;

42.4)将步骤3)获得的砂浆用于碱激发免烧渣土砖的砌筑工作,砌筑工艺与传统粘土砖和水泥砂浆的砌筑工艺类似,对多余砂浆制成70.7mm*70.7mm*70.7mm的小型立方体试块检测抗压强度,结果为21.2mpa,符合国家标准砂浆强度m20的要求。

43.实施例2

44.1)取干燥的盾构渣土原料,破碎,筛分后,得到1.18mm以下的盾构渣土,将建筑固废破碎、烘干和筛分后,得到粒径小于0.075mm的再生粉和粒径小于2.36mm,大于0.075mm的再生砂;

45.2)取60质量份的渣土与20质量份的再生砂混合均匀,继续掺入24质量份0.075mm以下的粉煤灰混合并搅拌均匀;

46.3)取30质量份的纯净水,取2质量份的氢氧化钠固体配置成8mol/l的碱溶液,与10质量份的模数为3.0的硅酸钠溶液混合均匀,并缓慢掺入步骤2)的混合物中,搅拌5min。缓慢加入剩余质量份的纯净水,在搅拌的同时缓慢掺入混合物中,同时检查混合砂浆的流动性,直至流动性达到78mm,停止搅拌;

47.4)将步骤3)获得的砂浆用于碱激发免烧渣土砖的砌筑工作,砌筑工艺与传统粘土砖和水泥砂浆的砌筑工艺类似,对多余砂浆制成70.7mm*70.7mm*70.7mm的小型立方体试块检测抗压强度,结果为11.5mpa,符合国家标准砂浆强度m10的要求。

48.实施例3

49.1)取干燥的盾构渣土原料,破碎,筛分后,得到1.18mm以下的盾构渣土,将建筑固废破碎、烘干和筛分后,得到粒径小于0.075mm的再生粉和粒径小于2.36mm,大于0.075mm的再生砂;

50.2)取80质量份的盾构渣土与20质量份的再生砂混合均匀,继续掺入30质量份的再生粉,35质量份0.075mm以下的粉煤灰与35质量份0.075mm以下的矿渣粉混合并搅拌均匀;

51.3)取50质量份的纯净水,取4质量份的氢氧化钠固体配置成8mol/l的碱溶液,与20

质量份的模数为3.0的硅酸钠溶液混合均匀,并缓慢掺入步骤2)的混合物中,搅拌5min。缓慢加入剩余质量份的纯净水,在搅拌的同时缓慢掺入混合物中,同时检查混合砂浆的流动性,流动性达到70mm,停止搅拌;

52.4)将步骤3)获得的砂浆用于碱激发免烧渣土砖的砌筑工作,砌筑工艺与传统粘土砖和水泥砂浆的砌筑工艺类似,对多余砂浆制成70.7mm*70.7mm*70.7mm的小型立方体试块检测抗压强度,结果为19.5mpa,符合国家标准砂浆强度m15的要求。

53.实施例4

54.1)取干燥的盾构渣土原料,破碎,筛分后,得到1.18mm以下的盾构渣土,将建筑固废破碎、烘干和筛分后,得到粒径小于0.075mm的再生粉和粒径小于2.36mm,大于0.075mm的再生砂;

55.2)取70质量份的渣土与15质量份的再生砂混合均匀,继续掺入10质量份的再生粉和70质量份0.075mm以下的粉煤灰,混合并搅拌均匀;

56.3)取55质量份的纯净水,取2.41质量份的氢氧化钠固体配置成12mol/l的碱溶液,与20质量份的模数为3.0的硅酸钠溶液混合均匀,并缓慢掺入步骤2)的混合物中,搅拌5min。缓慢加入剩余质量份的纯净水,在搅拌的同时缓慢掺入混合物中,同时检查混合砂浆的流动性,流动性达到90mm,停止搅拌;

57.4)将步骤3)获得的砂浆用于碱激发免烧渣土砖的砌筑工作,砌筑工艺与传统粘土砖和水泥砂浆的砌筑工艺类似,对多余砂浆制成70.7mm*70.7mm*70.7mm的小型立方体试块检测抗压强度,结果为21.8mpa,符合国家标准砂浆强度m20的要求。

58.实施例5

59.1)取干燥的盾构渣土原料,破碎,筛分后,得到1.18mm以下的盾构渣土,将建筑固废破碎、烘干和筛分后,得到粒径小于0.075mm的再生粉和粒径小于2.36mm,大于0.075mm的再生砂;

60.2)取80质量份的渣土与20质量份的再生砂混合均匀,继续掺入30质量份的再生粉与70质量份0.075mm以下的矿渣粉混合并搅拌均匀;

61.3)取70质量份的纯净水,取4质量份的氢氧化钠固体配置成10mol/l的碱溶液,与20质量份的模数为3.3的硅酸钠溶液混合均匀,并缓慢掺入步骤2)的混合物中,搅拌5min。缓慢加入剩余质量份的纯净水,在搅拌的同时缓慢掺入混合物中,同时检查混合砂浆的流动性,流动性达到89mm,停止搅拌;

62.4)将步骤3)获得的砂浆用于碱激发免烧渣土砖的砌筑工作,砌筑工艺与传统粘土砖和水泥砂浆的砌筑工艺类似,对多余砂浆制成70.7mm*70.7mm*70.7mm的小型立方体试块检测抗压强度,结果为20.7mpa,符合国家标准砂浆强度m20的要求。

63.实施例6

64.1)取干燥的盾构渣土原料,破碎,筛分后,得到1.18mm以下的盾构渣土,将建筑固废破碎、烘干和筛分后,得到粒径小于0.075mm的再生粉和粒径小于2.36mm,大于0.075mm的再生砂;

65.2)取67质量份的渣土与10质量份的再生砂混合均匀,继续掺入50质量份0.075mm以下的矿渣粉混合并搅拌均匀;

66.3)取36质量份的纯净水,取3质量份的氢氧化钠固体配置成12mol/l的碱溶液,与

15质量份的模数为3.2的硅酸钠溶液混合均匀,并缓慢掺入步骤2)的混合物中,搅拌5min。缓慢加入剩余质量份的纯净水,在搅拌的同时缓慢掺入混合物中,同时检查混合砂浆的流动性,流动性达到80mm,停止搅拌;

67.4)将步骤3)获得的砂浆用于碱激发免烧渣土砖的砌筑工作,砌筑工艺与传统粘土砖和水泥砂浆的砌筑工艺类似,对多余砂浆制成70.7mm*70.7mm*70.7mm的小型立方体试块检测抗压强度,结果为20.3mpa,符合国家标准砂浆强度m20的要求。

68.以上实施例1~6中,原料的各项参数如表1所示

69.表1实施例中的各项配方参数

70.参数再生粉取代率胶填比m

nasio

/m

naoh

碱胶比液固比实施例10.151.02.00.30.36实施例200.31.50.690.34实施例30.31.01.50.330.31实施例40.130.942.50.350.40实施例50.31.01.50.330.40实施例600.651.50.50.35

71.抗压强度与盾构渣土、再生砂和胶凝材料(再生粉、矿渣粉和粉煤灰)的掺量有关。如图2所示,胶填比越大,盾构渣土和再生砂的掺量就越少,胶凝材料比例的增大,有利于胶凝材料在碱激发剂的催化作用下可以发生解聚-聚合反应,阳离子交换反应,形成由硅氧四面体和铝氧四面体、铝氧八面体等组成的骨架网络,c-s-h凝胶,水化硅铝酸钙凝胶,从而提高混凝土的后期强度与耐久性。此外,本发明以再生粉、矿渣粉和粉煤灰为作为砂浆中的胶凝材料,通过合理控制再生粉的取代率和胶填比,减少了砂浆达到相同抗压强度所需的矿渣粉和粉煤灰,使得砂浆的生产成本降低,实现了建筑固废的再生利用。

72.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1