耐温光纤及其制备方法和制备设备与流程

1.本技术涉及光纤制备领域,具体而言,涉及耐温光纤及其制备方法和制备设备。

背景技术:

2.光纤由裸纤和涂层材料构成,涂层材料附着于裸纤表面。

3.已知的光纤通常能够在-60~85℃稳定使用。但当继续升高温度时,光纤的性能会出现较大的下降,而难以继续正常使用。

技术实现要素:

4.本技术旨在提供耐温光纤及其制备方法和制备设备,以解决已知光纤耐温性能不足的问题。

5.本技术的实施例是这样实现的:

6.本技术提供一种耐温光纤制备方法,其包括依次进行的以下步骤:

7.预制棒熔融拉丝:预制棒熔融后拉丝形成裸纤;

8.光纤涂覆和光纤固化:对所述裸纤依次进行内外两层涂层的涂覆和固化;其中,内外两层涂层的涂层材料在使用前分别经过以下预先处理:对涂层材料进行热处理,随后将涂层材料过分子筛,最后静置;

9.光纤热冲击反应:对光纤进行热冲击反应,使涂层发生热固化;

10.光纤后期热处理:将光纤在无氧环境中热处理设定时间后,在无氧环境下冷却至室温。

11.采用本技术中的耐温光纤制备方法制备光纤,通过前述依次进行的熔融拉丝、涂覆和固化、热冲击反应和后期热处理,制得光纤具有高耐温的特性。

12.在一种实施方式中:

13.所述涂层材料的预先处理中,所述涂层材料的热处理温度为在40-65℃温度,所述涂层材料以全程保持40-65℃的温度过分子筛,分子筛孔径≤5μm,过分子筛后的涂层材料静置≥6h后使用。

14.在一种实施方式中:

15.内层涂层的涂层材料的改性丙烯酸树脂由35-75份的有机硅改性丙烯酸树脂、10-25份的丙烯酸酯低聚物、1-3.5份的有机硅粘附促进剂及2-12份的光引发剂混合而成;

16.外层涂层的涂层材料的改性丙烯酸树脂的配方包括:

17.50-80份的有机硅改性环氧丙烯酸树脂、4-25份的丙氧基化甘油三丙烯酸酯、1-3.5份的有机硅粘附促进剂和两种不同的光引发剂混合而成,两种不同的所述光引发剂的份数分别为1-10份和1-5份。

18.在一种实施方式中:

19.内层涂层的涂层材料固化后弹性模量≤1.5mpa、断裂伸长率≥125%、玻璃化转变温度≥0℃、200℃下48h后热失重≤10%,涂覆压力设置为0.04-0.5mpa,内层涂层涂覆固化

后的光纤直径为180-200μm;

20.外层涂层的涂层材料固化后弹性模量≥650mpa、断裂伸长率≥10%、玻璃化转变温度≥50℃、200℃下48h后热失重≤10%、涂覆压力设置为0.04-0.5mpa,外层涂层涂覆固化后光纤直径为235-255μm。

21.在一种实施方式中:

22.内层涂层和外层涂层的涂层材料均采用光固化的方式进行固化,固化光源为紫外光源或led光源中的一种,固化后一次相对固化度为88%-96%,二次固化度为92%-100%,其中一次固化度≤二次固化度且两次固化度差≤8%;

23.其中,固化环境为无氧环境,氧气含量≤100ppm,固化环境使用的气体为氦气、氩气、氮气中的一种。

24.在一种实施方式中:

25.所述光纤热冲击反应具体包括:

26.对光纤进行100kpsi筛选;

27.将筛选后的光纤绕制在放线盘上,后光纤依次经过导轮、保温炉、定位轮至收线机,其中,所述保温炉数量为2-6节,由上到下竖向依次布设,温度设置自上而下由低到高,最低温设置为120-150℃,最高温度设置为220-250℃,保温炉设置的温度自上而下等差递增,且经过保温炉的光纤的收线速度和放线速度均为≤25m/min,以使内层涂层内、外层涂层内、内层涂层与外层涂层之间均发生热固化。

28.在一种实施方式中:

29.所述光纤后期热处理步骤中,光纤热处理的无氧环境的温度为40-60℃,热处理时间为10-48h;光纤在无氧环境冷却至室温的过程中的降温速度控制在1-5℃/min;所述无氧环境中充满氮气、氢气、氘气、氦气、氩气中的一种或者多种的混合气体,氧气含量≤100ppm。

30.在一种实施方式中:

31.所述预制棒熔融拉丝步骤中:

32.所述预制棒采用g.652光纤预制棒或者g.657光纤预制棒;

33.所述预制棒在拉丝炉中进行拉丝,所述预制棒的熔融温度为1700℃-2200℃之间,熔融温度的设置保证在拉丝速度≥50m/min同时光纤缆截止波长≤1260nm;

34.预制棒在惰性气体保护下拉丝,采用的惰性气体为氩气和/或氦气,所述惰性气体的流量为10-50l/min,在惰性气体环境中,氧气含量≤100ppm。

35.本技术还提供一种耐温光纤制备设备,其用于执行前述的耐温光纤制备方法,所述耐温光纤制备设备包括:

36.拉丝设备,用于将预制棒熔融拉丝形成裸纤;

37.内层涂料预先处理设备和外层涂料预先处理设备,分别用于执行所述内层涂料和外层涂料的预处理;

38.光纤涂覆和固化设备,用于对所述裸纤依次进行内外两层涂层的涂覆和固化;

39.光纤热冲击反应装置,用于进行所述光纤热冲击反应;

40.光纤后期热处理装置:用于进行所述光纤后期热处理步骤。

41.本技术还提供一种耐温光纤,其由前述的耐温光纤制备方法制备而得;所述耐温

光纤包括裸纤和依次包覆于所述裸纤外的内层涂层和外层涂层。

附图说明

42.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

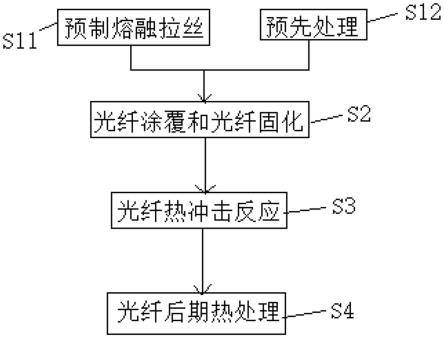

43.图1为本技术实施例中的耐温光纤制备方法的流程图;

44.图2为本技术实施例中的耐温光纤的结构示意图;

45.图3为本技术实施例中的耐温光纤的180天180℃耐温附加衰减测试结果示意图;

46.图4为本技术实施例中的耐温光纤制备设备的示意图。

47.主要元件符号说明:

48.49.具体实施方式

50.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

51.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

52.除非另有定义,本文所使用的所有的技术和科学术语与属于本领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

53.本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施

方式中的特征可以相互组合。

54.实施例

55.参见图1,本实施例提出一种耐温光纤制备方法,其包括以下步骤:

56.(1)预制棒熔融拉丝s11:

57.预制棒熔融拉丝s11主要将预制棒熔融后拉丝形成裸纤。

58.在本实施例中,可选地,所述预制棒采用g.652光纤预制棒或者g.657光纤预制棒。所述预制棒在拉丝炉中进行拉丝,所述预制棒的熔融温度设置在1700℃-2200℃之间,熔融温度的设置保证在拉丝速度≥50m/min同时光纤缆截止波长≤1260nm。预制棒的拉丝过程在惰性气体保护下进行,采用的惰性气体可以为氩气和/或氦气,本实施例优选氦气。所述惰性气体的流量为10-50l/min,在惰性气体环境中,氧气含量≤100ppm。

59.(2)涂层材料的预先处理s12:

60.涂层材料分为用于形成内层涂层的内层涂料和用于形成外层涂层的外层涂料。内层涂料涂覆在裸纤外经处理形成内层涂层;外层涂料涂覆于内层涂层外,经处理形成外层涂层。

61.本实施例中,内层涂料由35-75份的有机硅改性丙烯酸树脂、10-25份的丙烯酸酯低聚物、1-3.5份的有机硅粘附促进剂及2-12份的光引发剂混合而成。

62.外层涂层的涂层材料由50-80份的有机硅改性环氧丙烯酸树脂、4-25份的丙氧基化甘油三丙烯酸酯、1-3.5份的有机硅粘附促进剂和两种不同的光引发剂混合而成,两种不同的所述光引发剂的份数分别为1-10份和1-5份。

63.上述光引发剂可以选择以下一种或两种:

64.2,4,6-三甲基苯甲酰基二苯基氧化膦(简称tpo);

65.2-羟基-2-甲基-1-苯基-1-丙酮(俗称1173);

66.2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮(俗称907)。

[0067]

内层涂料和外层涂料由上述配方混合后进行预先处理。涂料的预先处理包括,在40-65℃温度下进行热处理;随后所述涂层材料以全程保持40-65℃的温度过分子筛,分子筛孔径≤5μm;最后,过分子筛后的涂层材料静置≥6h后方用于涂覆使用。经分析,涂料各组分混合后存在大分子团,经40-65℃温度的热处理部分能够分散或分解为尺寸较小的小分子团。对于仍然存在的大分子团和尺寸仍较大的小分子团及其他杂质,能够通过孔径≤5μm分子筛筛除。本实施例中,通过40-65℃温度的热处理,有利于过筛,避免过多大分子团过筛时堵塞分子筛的筛孔,影响筛出效率和质量。并且,在过筛的过程中,涂料的组份从很小的孔挤出,还大大利于涂料各组分后续进行光固化和热冲击反应过程中的各组分之间的热固化的充分进行,利于得到更好的机械性能、具有更少缺陷的光纤,对此后文将进一步描述。在过分子筛后,经过足够的时间的静置,涂料自然降温至室温备用。

[0068]

涂层材料的预先处理s12可以在预制棒熔融拉丝s11之前进行,以便涂覆前涂层材料已完成预先处理,提高工序衔接效率。

[0069]

(3)光纤涂覆和光纤固化s2:

[0070]

对所述裸纤依次进行内外两层涂层的涂覆和固化;其中,所用的内外两层涂层的涂层材料在使用前已完成前述的预先处理。

[0071]

本实施例中,内层涂层的涂覆压力设置为0.04-0.5mpa,涂覆完成后进行内层涂层

的固化;该处的固化为光固化,固化光源采用紫外光源或led光源中的一种,固化后一次相对固化度为88%-96%,二次固化度为92%-100%,其中一次固化度≤二次固化度且两次固化度差≤8%。内层涂层的光固化环境为无氧环境,氧气含量≤100ppm,固化环境使用的气体为氦气、氩气、氮气中的一种。内层涂层的涂层材料固化后弹性模量≤1.5mpa、断裂伸长率≥125%、玻璃化转变温度≥0℃、200℃下48h后热失重≤10%,涂覆固化后光纤直径为180-200μm。

[0072]

本实施例中,外层涂层的涂覆压力设置为0.04-0.5mpa,涂覆完成后进行外层涂层的固化。该处的固化为光固化,固化光源采用紫外光源或led光源中的一种,固化后一次相对固化度为88%-96%,二次固化度为92%-100%,其中一次固化度≤二次固化度且两次固化度差≤8%。外层涂层和外层涂层的光固化环境为无氧环境,氧气含量≤100ppm,固化环境使用的气体为氦气、氩气、氮气中的一种。外层涂层的涂层材料固化后弹性模量≥650mpa、断裂伸长率≥10%、玻璃化转变温度≥50℃、200℃下48h后热失重≤10%、涂覆压力设置为0.04-0.5mpa,涂覆固化后光纤直径为235-255μm。

[0073]

经分析,内层涂层和外层涂层在进行前述光固化后,光引发剂使得内层涂料和外层涂料进行了较高程度的交联固化,使得光纤具有了一定的机械性能。

[0074]

(4)光纤热冲击反应

[0075]

光纤的内外涂层在经过前述光固化后,涂料各组分经过一定程度的交联固化,使得光纤已达到了常规的使用标准和一定的耐温性和机械性能。尤其在采用本实施例中的涂料的预先处理后,光引发剂较均匀地实现各组分的交联聚合。

[0076]

本实施例中,申请人在光固化后,额外进行光纤热冲击反应,并发现,这能够使涂层在前述光固化的基础上进一步发生热固化,从而能够进一步提高光纤的性能,尤其是机械性能。

[0077]

申请人采用的热冲击反应的一种具体实践为:

[0078]

在前述光固化后的光纤进行100kpsi筛选,以筛除不满足要求的光纤;将经筛选合格的光纤绕制在放线盘上,后光纤依次经过导轮、保温炉、定位轮至收线机。其中,所述保温炉数量为2-6节,由上到下竖向依次布设,温度设置自上而下由低到高,最低温设置为120-150℃,最高温度设置为220-250℃,保温炉设置的温度自上而下等差递增,递增的温度公差可以为10-70℃,并通过经过保温炉的光纤的收线速度和放线速度均为≤25m/min。经检测发现,经前述光固化后进一步进行热冲击反应得到的光纤,其内层涂层内、外层涂层内、内层涂层与外层涂层之间的部分材料进一步发生热固化。这可能是因为,部分组分之间不容易发生光固化或难以被选用的光引发剂引发交联,但是却能够在该热冲击反应时发生交联聚合。

[0079]

(5)光纤后期热处理:

[0080]

在前述光纤热冲击反应后,将光纤在无氧环境中热处理设定时间后,在无氧环境下冷却至室温。本实施例中,所述光纤后期热处理步骤中,光纤热处理的无氧环境的温度为40-60℃,热处理时间为10-48h;光纤在无氧环境冷却至室温的过程中的降温速度控制在1-5℃/min;所述无氧环境中充满氮气、氢气、氘气、氦气、氩气中的一种或者多种的混合气体,氧气含量≤100ppm。

[0081]

本实施例中的制备方法制备的耐温光纤10的结构参见图2,该耐温光纤10包括裸

纤15和依次包覆于所述裸纤外的内层涂层13和外层涂层14。其中,裸纤15包括一体的纤芯11和在外的包层12。

[0082]

经过上述步骤(1)-(5)制得的光纤兼具长工作时长(达4320h)、低衰减(1550nm波段衰减≤0.21db/km)、高耐温(达180℃)、高强度和耐疲劳的有利性能,具体可参见图3和下表:

[0083][0084]

表1

[0085]

经分析,本实施例中的光纤经前述热固化后,机械性能大大提升,尤其张力筛选从未经该步骤的100kpsi左右提高到150kpsi(提升50%)。其原因可能主要在于,经过前述的涂料预先处理后部分有热固化条件的组分之间充分均匀混合接触,再经该梯度递增的热冲击反应,使得光纤光固化后上未被光固化的部分组分之间继续发生热固化,从而进一步提高了材料的机械性能(如抗拉强度)。此外,梯度递增温度的热固化还可能使得内层涂层和外层涂层之间发生更多的热固化交联,使得内层涂层和外层涂层的结合更紧密,从而提高机械性能。

[0086]

除前述的极限抗拉强度的提升外,光纤的涂层的耐腐蚀性能也有较大的提升(从已知技术的19.7提升至34.6),推断的原因可能为,前述涂料的预先处理和/或后续的热冲击反应使得涂料原本自带或经光固化后产生的留在光纤涂层中的一些气体产生的微小气泡,在该热冲击反应后被更充分地排出,从而提高了光纤的密实度和表面质量,结合涂层材料的进一步紧密热聚合,实现对外界腐蚀物的可靠隔离。

[0087]

另外,光纤很重要的参数——光纤衰减也得到了较大的提升(1550nm波段衰减从0216db/km减小到0.21db/km之内,1310nm波段衰减从0339db/km减小到0.330db/km之内),这提高了光纤的允许敷设长度,能够降低光纤铺设成本。

[0088]

已知的最新研究中,目前可耐高温的涂层材料分别可为150℃、200℃、350℃、600℃,其涂层材料分为改性丙烯酸树脂、硅基材料、聚酰亚胺和金属(如铜、银、金等)。改性的丙烯酸树脂材料可以耐150℃高温,但是当环境温度更高后,改性丙烯酸树脂不适合继续使

用,需要使用耐温更高的硅基材料,而硅基材料由于固化后弹性模量大,光纤衰减会显著增加,不适合长距离传输。已知技术中还没有能够克服上述问题的有效方案,而申请人提出的上述制备方法,则能够克服该问题,达到高耐温(180℃)下的长期使用,具有较大的实用价值。

[0089]

参见图4,本技术实施例还提供一种耐温光纤制备设备,其用于执行前述的耐温光纤制备方法,所述耐温光纤制备设备包括:

[0090]

内层涂料预先处理设备和外层涂料预先处理设备(图中未示出),分别用于执行所述内层涂料和外层涂料的预处理;

[0091]

拉丝设备,用于将预制棒2熔融拉丝形成裸纤;拉丝设备包括送棒单元1、拉丝炉3和裸纤测量单元4;送棒单元1将预制棒2送料至拉丝炉3,在拉丝炉中熔融拉丝成裸纤。拉出的裸纤经过裸纤测量单元4测量直径。

[0092]

光纤涂覆和固化设备,用于对所述裸纤依次进行内外两层涂层的涂覆和固化。光纤涂覆和固化设备包括涂覆单元5、光固化单元6和光纤测量单元7。裸纤依次经过涂覆单元5涂覆涂料后经过固化单元6光固化。经光固化后的光纤由光纤测量单元7测量直径。

[0093]

收线单元8,经固化和测量后的光纤收线至收线单元8上备后续处理。

[0094]

光纤热冲击反应装置,用于进行所述光纤热冲击反应。光纤热冲击反应装置包括依次设置的放线盘21、导轮22、保温炉23、定位轮24和收线机25。收线于前述收线单元8的光纤可以在需要时绕卷至放线盘21,放线盘21以设定速度放线,使光纤依次经过导轮22、保温炉23、定位轮24后收线至收线机25。光纤经过保温炉23时,进行前述的热冲击反应。如前文描述,本实施例中的保温炉23沿竖向设置,且从上到下温度递增。

[0095]

光纤后期热处理装置(图中未示出),用于进行所述光纤后期热处理步骤。

[0096]

综合以上描述,本实施例中的耐温光纤制备方法、耐温光纤制备设备能够制备性能较好的耐温光纤(可在180℃高温环境长期稳定工作半年左右),且兼具有较好的机械性能和耐腐蚀能力以及低衰减。

[0097]

以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1