一种碳热还原方式回收废旧锂离子电池黑粉中有价金属并制备碳酸锂产品的方法与流程

1.本发明属于废旧锂离子电池有价金属回收技术领域,具体涉及一种碳热还原方式回收废旧锂离子电池黑粉中有价金属并制备碳酸锂产品的方法。

背景技术:

锂离子电池因其能量密度高、工作电压高、放电速度快、循环寿命长和无记忆效应等优点在高速发展的电子、电动汽车和能源存储等领域得到广泛应用;一般来说,电极材料会发生膨胀、收缩、断裂,反复充放电会消耗电解液,可能导致容量下降、电压下降,因此,消费类电子产品和储能系统、电动汽车的锂电池一般在分别在使用1-3年和8-10年后报废。

2.据报道,根据新能源行业的演变增长和锂电池的平均寿命,预计到2030年将有超过1200万吨锂离子电池“退休”,这些废旧锂电池含有大量潜在有害的重金属、有机化学品和含氟电解质等物质,这些物质若回收处理不当,会造成重金属污染,并通过生物链进入环境和人体,从而对环境和人体健康造成严重危害;另一方面,考虑到废锂含有大量有价值的金属,如钴(5-20%)、镍(5-10%)、锰(5-15%)和锂(5-8%)以及这些金属资源的稀缺性和分布压力,需要从这些废旧锂电池组中回收有价值的金属资源。据预测,到2025年,全球锂矿需求量将超过21520吨,这也就意味着未来十年锂矿的稀缺将成为一个日益严重的问题。因此,只有从废锂电池中实现高水平的锂回收率,才能避免这种阻碍未来供应危机的发生。

3.目前,废锂离子电池中的金属化合物和合金通常采用湿法冶金、火法冶金或联合工艺回收,湿法冶金过程中存在易产生大量的三废以及锂产品附加值低等缺点;火法冶金通常需要高温回收有价值金属,容易造成大量的能源消耗,因此联合工艺回收逐渐引起了研究学者的关注。由于金属浸出效率对与阴极材料结合的残留有机化合物的量比较敏感,因此需要在湿法冶金之前去除有机物。在火法冶金过程中,金属(氧化物)在通过有机物的氧化从废锂电池中提取出来的同时,也达到减少残留有机物量的目的;废旧锂电池的高温冶金过程会导致金属渣的产生,这一现象可能是废旧锂电池火法冶金过程中锂回收率低的一个关键原因。

4.因此,为了克服废旧锂电池火法冶金工艺的技术缺陷,碳热还原工艺可以作为金属回收的替代措施。具体而言,含碳材料在废锂离子电池的碳热还原过程中用作还原剂,提高废锂离子电池中金属的回收率,虽然碳热还原过程中会消耗含碳材料中有限量的碳,但还需要寻求一种有效的方法来处理来自碳热还原工艺的含碳材料中未反应的碳,且尽可能避免火法冶金过程中金属的产生,提高金属回收率。

5.现有技术cn110828927a公开了一种综合回收废旧锂离子电池的方法,不过其酸浸镍钴锰浸出率较低,且烘焙温度高。

6.综上,开发一种绿色环保、经济可行、反应条件温和、高效回收废旧锂电池中有价金属方法对于本领域具有重要的意义。

技术实现要素:

7.针对上述现有技术存在的问题,本发明目的在于提供一种碳热还原方式回收废旧

锂离子电池黑粉中有价金属并制备碳酸锂产品的方法的方法。

8.为达上述目的,本发明采用以下技术方案:一种碳热还原方式回收废旧锂离子电池黑粉中有价金属并制备碳酸锂产品的方法,包括以下步骤:(1)将研磨200目粉状的含锂电池废料加入做还原剂的含碳材料,得到混合料;(2)将混合料装入坩埚中,置于管式炉中,在气体流速为80-100 ml/min的二氧化碳气氛环境下从室温开始以2.5-4 ℃/min的升温速率使炉温升到650-800 ℃焙烧1-3 h,在二氧化碳气氛保护下自然冷却至室温;(3)将焙烧后的200目混合料与去离子水以液固比10-15:1配制成浆液,置于高压反应容器中,通入二氧化碳气体使得釜内压力维持在0.4-0.6 mpa,以转速400-600 rpm、温度为15-25 ℃条件下搅拌反应1-3 h后过滤,进行锂金属的回收,得到澄清碳酸氢锂溶液以及含镍、钴、锰滤渣;(4)将碳酸氢锂溶液经孔径为0.1或2

µ

m的滤膜进行过滤,进入填充经氢氧化锂溶液处理螯合性离子交换树脂d851后得到的锂型树脂的离子交换柱中,以除去钴、铝、镍、锰等杂质元素,即得碳酸氢锂纯化液;(5)将电池碳酸锂作为晶种加入碳酸氢锂纯化液,于70-90 ℃条件下加热分解1-2 h得到碳酸锂晶体,热解滤液及分解产生的二氧化碳分别进入步骤(3)及步骤(2)和(3)循环使用。

9.(6)得到的碳酸锂晶体经过滤、80-90℃的热纯水洗涤2次、100℃的烘箱干燥,最终得到碳酸锂产品。

10.将步骤(2)焙烧后的200目混合料或步骤(3)得到的滤渣与1 m的硫酸溶液以液固比10:1配制成浆液,在反应温度70 ℃、反应时间1 h的条件下进行镍、钴、锰等有价金属的浸出,得到的浸出液送至萃取车间进行除杂回收。

11.步骤(1)中,所述含锂电池废料包括镍锰酸锂、镍钴锰三元、钴酸锂或含锂石墨负极中的一种或几种。

12.所述步骤(1)中含碳材料是淀粉。

13.所述步骤(1)含锂电池废料中锂元素与含碳材料中碳元素的质量比为1:1-1.4。

14.所述步骤(1)含锂电池废料中锂元素与含碳材料中碳元素的质量比为1:1.4。

15.所述步骤(5)中电池碳酸锂作为晶种的量为碳酸氢锂溶液中0.5 %(质量比)。

16.所述步骤(6)中热纯水洗涤量为碳酸锂晶体湿重量的0.5-1倍。

17.本发明以二氧化碳气氛辅助碳热还原工艺,在碳热还原过程中通过co

2 + c

ꢀ⇌ꢀ

2co的反应,以去除未反应的碳,增加可溶性碳酸锂的生成,从而提升碳酸锂的生成量,此段工艺具体发生的化学反应如下:2limeo2(s) + c(s)

ꢀ→ꢀ

li2o(s) + 2meo(s) + co(g)4limeo2(s) + 3c(s) + co2(g)

ꢀ→ꢀ

2li2o(s) + 4meo(s) + 4co(g)2limeo2(s) + 3co(g)

ꢀ→ꢀ

li2o(s) + 2me(s) + 3co2(g)2limeo2(s) + 3c(s)

ꢀ→ꢀ

li2o(s) + 2me(s) + 3co(g)li2o(s) + co2(g)

ꢀ→ꢀ

li2co3(s)2li2o(s) + c(s)+co2(g)

→ꢀ

2li2co3(s)+2co(g)其中me代表ni、co、mn

碳热还原工艺得到的碳酸锂经加压氢化,过滤吸附除杂,蒸发结晶工序得到碳酸锂产品。本发明提供的方法不仅绿色环保,适用性广而且工艺流程短,操作简单,金属回收率和产品产率高。

18.由于采用上述的技术方案,本发明与现有技术相比具有以下积极效果:1、作为本发明最大的一个创新点本发明将传统化学工业排放的温室气体(即二氧化碳)辅助碳热还原工艺是一种高效回收有价金属且环境友好的方法:(1)二氧化碳辅助碳热还原工艺处理含锂电池废料与含碳材料的混合料会使得混合料中固体碳含量较低,有利于提高后续浸出过程中有价金属(如ni、co)的回收率;(2)二氧化碳辅助碳热还原工艺也使含锂电池废料更多的转化为碳酸锂, 碳酸锂的形成也提高了后续浸出过程中锂的回收率;(3)在二氧化碳条件下的碳热还原过程中,一氧化碳作为副产品释放,可以合成附加值更高的醇和碳氢化合物;(4)据我们所知,于二氧化碳气氛辅助碳热还原工艺回收废旧锂电池中有价金属尚未在其它地方报道。

19.2、本发明将从废旧锂电池回收的有价金属(li)通过加压氢化、过滤吸附除杂,蒸发结晶工序得到碳酸锂产品,不仅易于规模化生产,成本低,提升锂产品附加值,具有较大的产业化前景,而且过程中得到的二氧化碳气体可在整个工序中循环使用,在环境和经济上都更为有利,降低温室气体排放的同时增加了潜在经济利润。

附图说明

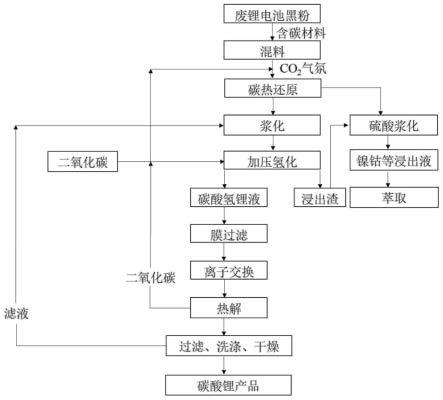

20.图1所示为本发明电池废料制备碳酸锂的工艺流程图;图2所示为实施例1和对比例1碳热还原得到混合料中镍、钴、锰的酸浸出率对比图;图3所示为实施例1和实施例2碳热还原不同保温时间得到混合料中锂的浓度图;图4所示为实施例1和对比例1碳热还原得到混合料中锂的浓度对比图。

具体实施方式

21.下面结合具体实施方式对本发明做进一步的描述,此处所描述的具体实施例仅仅用以解释本发明,但要求保护的范围不仅局限于所作的描述。

22.实施例1混料焙烧步骤:取研磨呈200目电池废料(镍钴锰三元含锂废料)200 g,加入24 g淀粉,混合装入坩埚后,置于管式炉中,在气体流速为90 ml/min的二氧化碳气氛环境下以2.5-4 ℃/min的升温速率进行焙烧,焙烧温度800 ℃,保温时间1 h,在二氧化碳气氛保护下自然冷却至室温,将焙烧后的物料研磨至200目备用;有价金属浸出步骤:(1)将焙烧后的200目混合料与1 m的硫酸溶液以液固比10:1配制成浆液,在反应温度70 ℃、反应时间1 h的条件下进行镍、钴、锰等有价金属的浸出,得到的浸出液送至萃取车间进行除杂回收;(2)将焙烧后的200目混合料与去离子水以液固比10:1配制成浆液,置于高压反应

℃/min的升温速率进行焙烧,焙烧温度800 ℃,保温时间1 h,在氮气气氛保护下自然冷却至室温,将焙烧后的物料研磨至200目备用;有价金属浸出步骤:(1)将焙烧后的200目混合料与1 m的硫酸溶液以液固比10:1配制成浆液,在反应温度70 ℃、反应时间1 h的条件下进行镍、钴、锰等有价金属的浸出,得到的浸出液送至萃取车间进行除杂回收;(2)将焙烧后的200目混合料与去离子水以液固比10:1配制成浆液,置于高压反应容器中,通入二氧化碳气体使得釜内压力维持在0.5 mpa,以转速500 rpm、温度为25 ℃条件下搅拌反应2 h后过滤,进行锂金属的回收,得到澄清碳酸氢锂溶液以及含镍、钴、锰滤渣,滤渣返回有价金属浸出步骤(1)回收;除杂步骤:取澄清碳酸氢锂溶液1000 ml,经孔径为2

µ

m的滤膜进行过得得到滤液1;取500ml的螯合性离子交换树脂d851,用1000ml浓度为10%的硫酸浸泡6 h,用去离子水洗涤至出水中性,再用1000ml浓度为8%的氢氧化锂溶液转化为锂型树脂,去离子水洗涤至出水ph=9-10;取得到的滤液1以7ml/min的流速进行离子交换除杂,杂质镍、钴、锰、铜、铝、铁、钙、镁均小于0.002g/l,得到碳酸氢锂纯化液。

25.得碳酸锂产品步骤:将电池碳酸锂作为晶种加入碳酸氢锂纯化液(加入质量比为0.5%),于80 ℃条件下加热分解1 h得到碳酸锂晶体,热解滤液及分解产生的二氧化碳分别进入有价金属浸出步骤(2)及混料焙烧步骤和有价金属浸出步骤(2)循环使用;得到的碳酸锂晶体经过滤、80 ℃的热纯水洗涤2次(洗涤量为碳酸锂晶体湿重量的0.8倍)、100℃的烘箱干燥,最终得到纯度为99.11%的碳酸锂产品;申请人声明,以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1