一种光电模块用玻璃及其制备方法与流程

1.本发明涉及光电模块封装技术领域,尤其涉及一种光电模块用玻璃及其制备方法。

背景技术:

2.光电转换元件封装,例如光伏组件,其往往是利用上盖板和下背板来密封中间的光伏电池串,为了保证透光性,上盖板和下背板通常选择为玻璃。但是在封装结构中,光电转换元件的正面为受光面,光线经过正面之后会从电池串之间的缝隙透射出去,不利于光的利用率提高。因此,现有技术中,往往是在切割之后的玻璃背板上印刷釉层来提高反射率,釉层一般呈网格结构。然而,在印刷釉层之后往往需要高温进行钢化处理,由于玻璃和釉层的热膨胀系数差异,会导致印刷的釉层开裂或剥离。此外,先切割再进行印刷釉层,其效率极低,不利于大量生产。

技术实现要素:

3.本发明的目的之一在于克服现有技术中所述的缺陷,从而提供一种光电模块用玻璃,其包括:玻璃基底,呈方形结构且包括相对设置的上表面和下表面;应力释放层,呈网格状形成于所述玻璃基底的上表面上,所述应力释放层包括二氧化硅材料;反光釉层,呈网格状的形成于所述应力释放层上。所述应力释放层包括位于所述玻璃基底的上表面外缘的应力释放环形部分,所述反光釉层包括位于所述玻璃基底的上表面外缘的反光环形部分,所述应力释放环形部分、所述反光环形部分与所述玻璃基底的侧面组成渐变的连续曲面。

4.根据本发明的实施例,所述应力释放层还包括在所述应力释放环形部分的应力释放中间部分,其中,所述应力释放环形部分的厚度大于所述应力释放中间部分的厚度。

5.根据本发明的实施例,所述应力释放环形部分的厚度为20-30μm,所述应力释放中间部分的厚度为5-10μm。

6.根据本发明的实施例,所述应力释放中间部分与所述反光釉层的厚度之比为1:6至1:3之间。

7.根据本发明的实施例,所述应力释放层的宽度大于所述反光釉层的宽度,俯视观察时,所述反光釉层的投影完全落在所述应力释放层的投影之内。

8.本发明还提供了一种光电模块用玻璃的制备方法,包括以下步骤:s1、提供玻璃基底并进行表面清洗,所述玻璃基底呈方形结构且包括相对设置的上表面和下表面;s2、通过丝网印刷技术在所述玻璃基底的上表面印刷一应力释放层并进行烧结处理,所述应力释放层呈网格状形成于所述玻璃基底的上表面上,所述应力释放层包括二氧化硅材料;s3、通过丝网印刷技术在所述应力释放层上印刷一反光釉层并进行钢化处理,所述反光釉层呈网格状的形成于所述应力释放层上;

s4、利用激光从所述玻璃基底的下表面依次烧蚀所述玻璃基底、所述应力释放层和所述反光釉层,以形成如上述的光电模块用玻璃;其中,在激光烧蚀过程,所述应力释放层的烧蚀部分形成为位于所述玻璃基底的上表面外缘的应力释放环形部分,所述反光釉层的烧蚀部分形成为位于所述玻璃基底的上表面外缘的反光环形部分,所述应力释放环形部分、所述反光环形部分与所述玻璃基底的侧面组成渐变的连续曲面。

9.根据本发明的实施例,在s4中,激光烧蚀处的应力释放层的厚度大于其他位置处的应力释放层的厚度。

10.根据本发明的实施例,在s2中,印刷所述应力释放层包括利用第一网版形成第一应力释放层,以及利用第二网版在所述第一应力释放层上继续形成第二应力释放层,其中第一应力释放层与第二应力释放层的叠加位置即为激光烧蚀处的应力释放层位置。

11.根据本发明的实施例,在s2中,所述烧结处理的温度为350℃-500℃。

12.根据本发明的实施例,在s3中,所述钢化处理的温度为700℃-900℃。

13.与现有技术相比,本发明具有以下有益效果:本发明的玻璃基底在反光釉层之下设置了应力释放层,这样,在反光釉层的钢化处理时,可以较好的释放玻璃基底与反光釉层由于热膨胀系数差异导致的应力,从而防止反光釉层的剥离。

14.进一步的,本发明利用整块玻璃基底进行分区切割,形成独立的玻璃基底,该玻璃基底由于具有中间的应力释放层,所以即使是在高温情况下,也可以保证玻璃釉层的可靠性,因此,其切割方式可以采用激光烧蚀,这样可以提高切割效率,提高玻璃生产效率。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

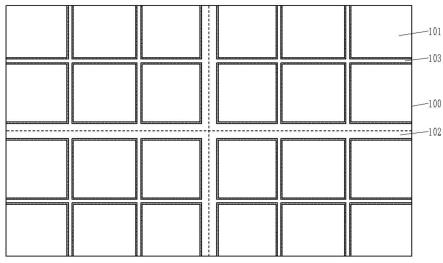

16.图1为本发明的整块玻璃基底的俯视图;图2为本发明的整块玻璃基底的局部剖面图;图3为本发明的激光开始烧蚀整块玻璃基底的示意图;图4为本发明的激光烧穿玻璃基底的示意图;图5为本发明的光电模块的示意图。

17.附图标记说明:100、玻璃基底;101、空白区;102、切割区反光网格;103、器件区反光网格;104、器件区应力释放层;105、器件区反光釉层;106、切割区应力释放层;107、切割区反光釉层;108、激光器;109、切割道;110、光电器件;111、密封材料;112、盖板。

具体实施方式

18.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术

人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

19.本实施例提供了一种光电模块用玻璃,其包括:玻璃基底100,呈方形结构且包括相对设置的上表面和下表面;应力释放层,呈网格状形成于所述玻璃基底100的上表面上,所述应力释放层包括二氧化硅材料;反光釉层,呈网格状的形成于所述应力释放层上;其中,所述应力释放层包括位于所述玻璃基底100的上表面外缘的应力释放环形部分,所述反光釉层包括位于所述玻璃基底100的上表面外缘的反光环形部分,所述应力释放环形部分、所述反光环形部分与所述玻璃基底100的侧面组成渐变的连续曲面。

20.上述光电模块用玻璃是通过如图1和图2所示的整块玻璃基底100切割而成的,具体形成工艺如下:首先参见图1和图2,本发明的整块玻璃基底100包括切割区和切割道围成的器件区。通过切割区进行切割实现整块玻璃基底100的单体化分割,分割后的玻璃基底100可以作为直接的封装基底。切割区为纵横交错的网格形状,且网格围成的区域即为器件区。

21.玻璃基底100呈方形结构,且可以是石英玻璃(其中,二氧化硅含量大于99.5%)、高硅氧玻璃(也称vycor玻璃,主要成分为二氧化硅含量约95%~98%)、 钠钙玻璃(以二氧化硅含量为主,还含有15%的过氧化钠和16%的氧化钙)、铅硅酸盐玻璃(主要成分有二氧化硅和氧化铅)等。

22.首先,对玻璃基底100进行表面清洗,清洗可以先采用酸洗,再碱洗,再水洗,最后烘干即可,其中烘干温度不易过高,大约在60-100℃。

23.接着,通过丝网印刷技术在所述玻璃基底100的上表面印刷一应力释放层并进行烧结处理,所述烧结处理的温度为350℃-500℃。丝网印刷的浆料包括二氧化硅以及溶剂和一些添加剂。所述应力释放层呈网格状形成于所述玻璃基底100的上表面上,在烧结之后,所述应力释放层的主要成分为二氧化硅材料。

24.进一步的,通过丝网印刷技术在所述应力释放层上印刷一反光釉层并进行钢化处理,所述钢化处理的温度为700℃-900℃。丝网印刷的浆料包括玻璃料、填料和粘合剂等,所述反光釉层呈网格状的形成于所述应力释放层上。

25.参见图1和图2,在切割区分别具有网格状的切割区应力释放层106和切割区反光釉层107,在器件区分别具有网格状的器件区应力释放层104和器件区反光釉层105。其中切割区应力释放层106的宽度大于所述器件区应力释放层104的宽度,且切割区反光釉层107的宽度大于所述器件区反光釉层105的宽度。

26.网格状的所述切割区应力释放层106和切割区反光釉层107共同构成切割区反光网格102,网格状的所述器件区应力释放层104和器件区反光釉层105共同构成器件区反光网格103。器件区反光网格103围成放置器件的空白区101。

27.参见图3,沿着切割区反光网格102的中心线,利用激光器108发射的激光从所述玻璃基底100的下表面烧蚀切割区。进一步参见图4,依次烧穿所述玻璃基底100、所述切割区应力释放层106和所述切割区反光釉层107,以形成单独使用的光电模块用玻璃。

28.其中,在激光烧蚀过程,所述切割区应力释放层106的烧蚀部分形成为位于所述玻璃基底100的上表面外缘的应力释放环形部分,所述切割区反光釉层107的烧蚀部分形成为

位于所述玻璃基底100的上表面外缘的反光环形部分,所述应力释放环形部分、所述反光环形部分与所述玻璃基底的侧面组成渐变的连续曲面。

29.特别的,为了保证切割处的反光釉层不剥离,切割区应力释放层106的厚度大于器件区应力释放层104的厚度。这样,切割区应力释放层106可以大大增强吸热并横向散热,同时消除应力差,保证上层的釉层可靠性。

30.进一步的,为了形成较厚的切割区应力释放层106,印刷所述切割区应力释放层106包括利用第一网版形成第一应力释放层,以及利用第二网版在所述第一应力释放层上继续形成第二应力释放层,其中第一应力释放层与第二应力释放层的叠加以形成切割区应力释放层106。

31.至此得到本发明的光电模块用玻璃,参见图1-4,其包括:玻璃基底100,呈方形结构且包括相对设置的上表面和下表面;应力释放层,呈网格状形成于所述玻璃基底100的上表面上,所述应力释放层包括二氧化硅材料;反光釉层,呈网格状的形成于所述应力释放层上;其中,所述应力释放层包括位于所述玻璃基底的上表面外缘的应力释放环形部分,所述反光釉层包括位于所述玻璃基底的上表面外缘的反光环形部分,所述应力释放环形部分、所述反光环形部分与所述玻璃基底100的侧面组成渐变的连续曲面。

32.特别的,所述应力释放层还包括应力释放中间部分,所述应力释放中间部分为所述应力释放环形部分所围绕的器件区应力释放层104,即所述应力释放环形部分围绕所述应力释放中间部分,其中,所述应力释放环形部分的厚度大于所述应力释放中间部分的厚度。所述应力释放环形部分的厚度为20-30μm,所述应力释放中间部分的厚度为5-10μm。所述应力释放中间部分与所述反光釉层的厚度之比为1:6至1:3之间。所述应力释放层的宽度大于所述反光釉层的宽度,俯视观察时,所述反光釉层的投影完全落在所述应力释放层的投影之内。

33.本发明的玻璃基底100在反光釉层之下设置了应力释放层,这样,在反光釉层的钢化处理时,可以较好的释放玻璃基底与反光釉层由于热膨胀系数差异导致的应力,从而防止反光釉层的剥离。

34.进一步的,本发明利用整块玻璃基底100进行分区切割,形成独立的玻璃基底100,该玻璃基底100由于具有中间的应力释放层,所以即使是在高温情况下,也可以保证玻璃釉层的可靠性,因此,其切割方式可以采用激光烧蚀,这样可以提高切割效率,提高玻璃生产效率。

35.上述玻璃基底100应用于光电模块的结构如图5所示,多个光电器件110分别设置于所述玻璃基底100之上,且阵列式的布设于玻璃基底100的空白区101上,同时,多个光电器件110被密封材料111包裹,并由盖板112密封。反光釉层位于多个光电器件110的缝隙处,以实现光的反射,提高光的利用率。

36.以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1