一种柔性石墨烯高导热膜及其制备方法与流程

1.本发明涉及石墨烯技术领域,具体涉及一种柔性石墨烯高导热膜及其制备方法。

背景技术:

2.当前,随着电子元器件向着高集成度、小尺寸、多功能发展,电子封装的功率密度越来越高,势必造成有限空间内的发热量剧增。尤其进入5g时代,5g 芯片处理能力是4g芯片的5倍,但是5g芯片耗电量是4g的2.5倍,发热密度绝对值暴增。当前,人工石墨膜是市场主流的散热材料,是以高定向聚酰亚胺碳化薄膜为原材料,在极高温度环境下,制得的一种碳分子高结晶态石墨膜,厚度通常为17~32μm,其导热系数可达到1500w/(m

·

k)。但是,由于制备技术困难,难以获得厚的石墨膜,只能将石墨膜薄层通过双面胶粘接在一起进行使用,大大降低了导热系数(例如,4层17μm的石墨膜粘接后,其导热系数仅为1000w/(m

·

k) 左右)。另外,人工石墨膜具有脆性,其耐折弯性能较弱(r2角、180

°

的折弯次数小于1万次)。其次,人工石墨膜成本高、尺寸难以做大,并且不耐弯折。而且,人工石墨膜的原材料——高定向聚酰亚胺薄膜基本依赖美国和韩国进口。

3.石墨烯是“材料之最”和“材料之王”,性质优异独特。结构完美的石墨烯具有全柔性、最薄(~0.34nm,是头发丝的200万分之一)、电子迁移率最高(~2

×

10

5 cm2·

v-1

·

s-1

,是硅的10倍)、强度最高(杨氏模量》1100gpa;抗拉强度》130gpa,比钻石还坚硬);比表面积最大(可达2630m2·

g-1

,4克可铺满一个足球场)、以及接近全透明(全波段光吸收只有2.3%)。最为重要的是,石墨烯的导热系数高达5300w/(m

·

k),远高于碳纳米管和金刚石,是已知导热性能最好的材料(表 1-1);石墨烯独具的全柔和最薄特性赋予了其极低的比重,密度远小于金属铜和铝合金。因此,石墨烯有望组装形成柔性高导热的散热膜材料,克服人工石墨烯的厚度和导热性难题,具有十分诱人的前景。

4.现有技术cn106629675a公开了一种高导热柔性石墨烯薄膜的制备方法,其将氧化石墨烯分散得到分散液后,喷涂到基底上形成5-120μm的氧化石墨烯膜,然后将膜剥离、延压、热压炭化、石墨化后可得到热导率为110-1500w/(m

·

k) 的石墨烯导热膜。可见其获得的石墨烯导热膜的厚度较薄,且热导率也不高。

技术实现要素:

5.为了获得厚度较厚且导热系数较高的柔性石墨烯膜,而提供一种柔性石墨烯高导热膜及其制备方法。本发明方法可获得40μm~1mm厚度可调的柔性石墨烯高导热膜,其导热系数大于1650w/(m

·

k),最高可达1900w/(m

·

k)以上。

6.为了达到以上目的,本发明通过以下技术方案实现:

7.一种柔性石墨烯高导热膜的制备方法,包括如下步骤:

8.(1)将固含量为43

±

5wt%的氧化石墨膏状料分散在水中,配制成浓度至少 50g/l的氧化石墨悬浊液,加入质子酸调节ph为2-4;

9.(2)在所述氧化石墨悬浊液中加入碳源前驱体,搅拌均匀后,进行高压均质化处理

以剥离氧化石墨,得到含有片径尺寸0.8-5μm的氧化石墨烯浆料,控制所述氧化石墨烯浆料粘度为100-300pa

·

s,此粘度下浆料流淌性较好,易于涂布;

10.(3)将所述氧化石墨烯浆料进行脱泡处理后涂覆在柔性基材表面,烘干后,将所述柔性基材表面形成的氧化石墨烯膜进行剥离,剥离得到的氧化石墨烯膜厚度至少为150μm;脱泡处理的作用是去除浆料中溶解的空气,有助于涂覆出更加致密的氧化石墨烯膜;

11.(4)将剥离得到的所述氧化石墨烯膜进行辐照处理,然后依次进行碳化处理、石墨化处理后得到膨胀的石墨烯膜,最后进行多次压延即得到柔性石墨烯高导热膜。

12.进一步地,所述氧化石墨膏状料的ph值为1.8-2.3、含碳量51

±

5wt%、硫含量≤2wt%;所述碳源前驱体为葡萄糖、果糖、壳聚糖、核糖、蔗糖和木糖中的一种或多种;所述柔性基材为聚丙烯、涤纶和丙纶中的一种。

13.进一步地,调节ph为2-4是通过采用0.1-10wt%的盐酸或醋酸水溶液进行调节。调节ph可抑制氧化石墨的水和作用和凝胶化。

14.进一步地,所述高压均质化处理的压力为30-120mpa、处理次数为1-5次。

15.进一步地,涂覆在柔性基材表面的所述氧化石墨烯浆料的涂布厚度为 1-10mm,涂布速度为1-10m/min;所述烘干的温度为50-100℃、时间为20-60min。

16.进一步地,所述辐照处理为30-300w的紫外光辐照处理0.5-5h,以去除氧化石墨烯表面易于分解而生成气体的羟基和羧基,减少碳化和石墨化处理过程中氧化石墨烯的膨胀程度。

17.进一步地,所述碳化处理的过程是:在惰性气氛下,将氧化石墨烯膜夹在两层石墨纸之间,放置在烘箱中,升温速度5-20℃/min升温至500-1000℃,保温 1-5h;所述石墨化处理的过程是:在惰性气氛下、石墨化炉中,升温速度5-50℃ /min升温到2800-3100℃,保温0.5-2h,自然降温得到膨胀的石墨烯膜。所述惰性气氛为氩气、氮气、氦气、氢气中的一种或多种。

18.进一步地,所述多次压延的过程是:在真空条件下,利用平压工艺,在压力 50-100mpa下进行第一次压延10-60min,以压实膨胀的石墨烯膜和去除石墨烯层与层之间因膨胀而产生的气体;再利用辊压工艺,在压力5-20mpa下进行第二次压延至膜密度为1.8-2.2g/cm3。

19.进一步地,所述碳源前驱体的用量是所述氧化石墨悬浊液中氧化石墨重量的 1-10%。

20.本发明提供一种由上述方法获得的柔性石墨烯高导热膜,膜密度为1.8-2.2 g/cm3,膜厚0.04-1mm,导热系数大于1650w/(m

·

k)。

21.有益技术效果:

22.1、本发明通过加入强电解质抑制氧化石墨的水和作用和凝胶化,降低体系的黏度,最高氧化石墨烯浆料的固含量可以达到20wt%,商业化仅为5wt%左右, 5wt%浓度浆料制备的氧化石墨烯,需要多层叠压才能实现一定的厚度,多层叠压后期石墨烯膜有产生分层的问题。而本发明能够得到高固含量浓度的浆料,高固含量浆料可有效提高氧化石墨膜的厚度,省去多层叠压工艺,直接将一层膜进行压延即可得到厚度较厚且热导率较高的柔性石墨烯高导热膜,降低成本同时大幅度提高了生产效率;在压延阶段,先利用真空平压去除排除膜中的空气,再利用辊压进一步提高膜的密度,密度可以达到1.8-2.2g/cm3,可制

备0.04-1mm可调的柔性石墨烯膜,导热系数达到1900w/(m

·

k)。本发明工艺简单易行,适合工业化大规模生产。

23.2、本发明在氧化石墨烯剥离阶段,加入了碳源前驱体,充当石墨化过程中的碳源,修复氧化过程中形成的孔洞缺陷,提高石墨烯膜的热导率;

24.3、本发明在碳化处理之前利用温和的紫外光对氧化石墨烯膜进行弱还原,去除氧化石墨烯表面易于分解而生成气体的羟基和羧基,减少碳化和石墨化处理过程中氧化石墨烯的膨胀程度,同时可以提高碳化的升温速度和减少碳化的时间,提高了效率,减少了成本。

附图说明

25.图1为实施例3中经过步骤(2)高压均质化处理后剥离得到的单层氧化石墨烯的原子力显微镜图。

26.图2为实施例3中经过步骤(3)得到的氧化石墨烯膜的截面sem图。

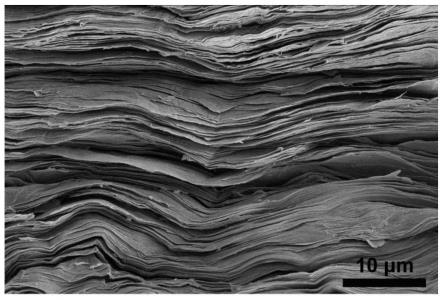

27.图3为实施例3中最终产物柔性石墨烯高导热膜的截面sem图。

具体实施方式

28.下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。

30.以下实施例中未注明具体条件的实验方法,通常按照国家标准测定;若没有相应的国家标准,则按照通用的国际标准、或相关企业提出的标准要求进行。除非另有说明,否则所有的份数为重量份,所有的百分比为重量百分比。

31.以下所用氧化石墨膏状料的固含量为43

±

5wt%、ph值为1.8-2.3、含碳量 51

±

5wt%、硫含量≤2wt%,为常州第六元素材料科技股份有限公司产品 se2430w-n。

32.实施例1

33.一种柔性石墨烯高导热膜的制备方法,包括如下步骤:

34.(1)将氧化石墨膏状料分散在去离子水中配制成50l浓度为200g/l的氧化石墨悬浊液,以10wt%的醋酸水溶液调节ph为2;

35.(2)在ph为2的所述氧化石墨悬浊液中加入1000g葡萄糖,搅拌均匀后,在高压均质机中于120mpa的压力下进行高压均质化处理1次实现单层剥离,得到含有片径尺寸5μm以下的氧化石墨烯浆料,控制所述氧化石墨烯浆料粘度为200pa

·

s,此粘度下浆料流淌性较好,易于涂布;

36.对这一步骤经过高压均质化处理后剥离得到氧化石墨烯进行原子力显微镜观察

可见氧化石墨烯的尺寸不超过5μm、厚度小于1nm,为单层结构;

37.(3)将所述氧化石墨烯浆料进行真空脱泡处理去除浆料中溶解的空气,有助于涂覆膜的致密化,然后通过管道输送至涂布机,在聚丙烯基材上进行涂覆,涂布厚度为5mm、速度为5m/min,然后在100℃下烘干20min,在聚丙烯基材表面形成氧化石墨烯膜,将氧化石墨烯膜从聚丙烯基材上剥离,必要时进行裁切,得到600μm厚的氧化石墨烯膜;

38.对这一步骤所得到的氧化石墨烯膜的截面进行sem观察可见氧化石墨烯层与层堆叠,构成了非常致密的氧化石墨烯膜,厚度达到了600μm;

39.(4)将剥离得到的所述氧化石墨烯膜在300w紫外灯下进行辐照处理0.5h,去除氧化石墨烯表面易于分解而产生气体的羟基和羧基;

40.然后,在氮气气氛下,将经过紫外光辐照处理的氧化石墨烯膜夹在两层石墨纸之间,放置在烘箱中,以升温速度20℃/min升温至500℃,保温2h;

41.然后,在氮气气氛下,在石墨化炉中,以升温速度50℃/min升温到3100℃,保温0.5h,自然降温得到膨胀的石墨烯膜;

42.最后,在真空条件下,先利用平压工艺,在100mpa的压力下进行第一次压延,压制时间15min,压实膨胀的石墨烯膜和去除石墨烯层与层之间因膨胀产生的气体;再利用辊压工艺,在压力5mpa下进行第二次压延至膜密度为1.8 g/cm3,最终得到厚度为150μm的柔性石墨烯高导热膜。

43.实施例2

44.一种柔性石墨烯高导热膜的制备方法,包括如下步骤:

45.(1)将氧化石墨膏状料分散在去离子水中配制成50l浓度为100g/l的氧化石墨悬浊液,以2wt%的醋酸水溶液调节ph为3;

46.(2)在ph为3的所述氧化石墨悬浊液中加入250g果糖,搅拌均匀后,在高压均质机中于80mpa的压力下进行高压均质化处理2次实现单层剥离,得到含有片径尺寸5μm以下的氧化石墨烯浆料,控制所述氧化石墨烯浆料粘度为 150pa

·

s,此粘度下浆料流淌性较好,易于涂布;

47.对这一步骤经过高压均质化处理后剥离得到氧化石墨烯进行原子力显微镜观察可见氧化石墨烯的尺寸不超过5μm、厚度小于1nm,为单层结构;

48.(3)将所述氧化石墨烯浆料进行真空脱泡处理去除浆料中溶解的空气,有助于涂覆膜的致密化,然后通过管道输送至涂布机,在聚丙烯基材上进行涂覆,涂布厚度为10mm、速度为1m/min,然后在80℃下烘干60min,在聚丙烯基材表面形成氧化石墨烯膜,将氧化石墨烯膜从聚丙烯基材上剥离,必要时进行裁切,得到600μm厚的氧化石墨烯膜;

49.对这一步骤所得到的氧化石墨烯膜的截面进行sem观察可见氧化石墨烯层与层堆叠,构成了非常致密的氧化石墨烯膜,厚度达到了600μm;

50.(4)将剥离得到的所述氧化石墨烯膜在100w紫外灯下进行辐照处理2h,去除氧化石墨烯表面易于分解而产生气体的羟基和羧基;

51.然后,在氮气气氛下,将经过紫外光辐照处理的氧化石墨烯膜夹在两层石墨纸之间,放置在烘箱中,以升温速度5℃/min升温至1000℃,保温0.5h;

52.然后,在氮气气氛下,在石墨化炉中,以升温速度20℃/min升温到2800℃,保温2h,自然降温得到膨胀的石墨烯膜;

53.最后,在真空条件下,先利用平压工艺,在50mpa的压力下进行第一次压延,压制时间60min,压实膨胀的石墨烯膜和去除石墨烯层与层之间因膨胀产生的气体;再利用辊压工艺,在压力20mpa下进行第二次压延至膜密度为2.0g/cm3,最终得到厚度为150μm的柔性石墨烯高导热膜。

54.实施例3

55.一种柔性石墨烯高导热膜的制备方法,包括如下步骤:

56.(1)将氧化石墨膏状料分散在去离子水中配制成50l浓度为50g/l的氧化石墨悬浊液,以3wt%的盐酸水溶液调节ph为4;

57.(2)在ph为4的所述氧化石墨悬浊液中加入25g木糖,搅拌均匀后,在高压均质机中于60mpa的压力下进行高压均质化处理3次实现单层剥离,得到含有片径尺寸0.8-5μm的氧化石墨烯浆料,控制所述氧化石墨烯浆料粘度为200 pa

·

s,此粘度下浆料流淌性较好,易于涂布;

58.这一步骤经过高压均质化处理后剥离得到的单层氧化石墨烯的原子力显微镜图如图1所示;由图1可知,氧化石墨烯的尺寸小于5μm,大部分在1μm 左右;氧化石墨烯的厚度小于1nm,均为单层结构;

59.(3)将所述氧化石墨烯浆料进行真空脱泡处理去除浆料中溶解的空气,有助于涂覆膜的致密化,然后通过管道输送至涂布机,在涤纶基材上进行涂覆,涂布厚度为5mm、速度为1m/min,然后在50℃下烘干60min,在涤纶基材表面形成氧化石墨烯膜,将氧化石墨烯膜从涤纶基材上剥离,必要时进行裁切,得到 150μm厚的氧化石墨烯膜;

60.这一步骤所得到的氧化石墨烯膜的截面sem图如图2所示,由图2可知,氧化石墨烯层与层堆叠,构成了非常致密的氧化石墨烯膜,厚度达到了150μm;

61.(4)将剥离得到的所述氧化石墨烯膜在30w紫外灯下进行辐照处理5h,去除氧化石墨烯表面易于分解而产生气体的羟基和羧基;

62.然后,在氩气气氛下,将经过紫外光辐照处理的氧化石墨烯膜夹在两层石墨纸之间,放置在烘箱中,以升温速度5℃/min升温至800℃,保温1h;

63.然后,在氩气气氛下,在石墨化炉中,以升温速度30℃/min升温到3000℃,保温1h,自然降温得到膨胀的石墨烯膜;

64.最后,在真空条件下,先利用平压工艺,在80mpa的压力下进行第一次压延,压制时间30min,压实膨胀的石墨烯膜和去除石墨烯层与层之间因膨胀产生的气体;再利用辊压工艺,在压力20mpa下进行第二次压延至膜密度为2.1g/cm3,最终得到厚度为40μm的柔性石墨烯高导热膜。

65.本实施例最终得到的柔性石墨烯高导热膜的截面sem图如图3所示,由图 3可见,最终产品的致密度比步骤(3)得到的氧化石墨烯膜低,主要是由于热处理导致的表面基团分解所致。

66.实施例4

67.一种柔性石墨烯高导热膜的制备方法,包括如下步骤:

68.(1)将氧化石墨膏状料分散在去离子水中配制成50l浓度为200g/l的氧化石墨悬浊液,以4wt%的盐酸水溶液调节ph为2;

69.(2)在ph为3的所述氧化石墨悬浊液中加入100g核糖,搅拌均匀后,在高压均质机

中于30mpa的压力下进行高压均质化处理5次实现单层剥离,得到含有片径尺寸5μm以下的氧化石墨烯浆料,控制所述氧化石墨烯浆料粘度为 300pa

·

s,此粘度下浆料流淌性较好,易于涂布;

70.对这一步骤经过高压均质化处理后剥离得到氧化石墨烯进行原子力显微镜观察可见氧化石墨烯的尺寸不超过5μm、厚度小于1nm,为单层结构;

71.(3)将所述氧化石墨烯浆料进行真空脱泡处理去除浆料中溶解的空气,有助于涂覆膜的致密化,然后通过管道输送至涂布机,在聚丙烯基材上进行涂覆,涂布厚度为10mm、速度为1m/min,然后在100℃下烘干60min,在聚丙烯基材表面形成氧化石墨烯膜,将氧化石墨烯膜从聚丙烯基材上剥离,必要时进行裁切,得到1.5mm厚的氧化石墨烯膜;

72.对这一步骤所得到的氧化石墨烯膜的截面进行sem观察可见氧化石墨烯层与层堆叠,构成了非常致密的氧化石墨烯膜,厚度达到了1.5mm;

73.(4)将剥离得到的所述氧化石墨烯膜在300w紫外灯下进行辐照处理5h,去除氧化石墨烯表面易于分解而产生气体的羟基和羧基;

74.然后,在氩气气氛下,将经过紫外光辐照处理的氧化石墨烯膜夹在两层石墨纸之间,放置在烘箱中,以升温速度5℃/min升温至1000℃,保温2h;

75.然后,在氩气气氛下,在石墨化炉中,以升温速度50℃/min升温到3100℃,保温2h,自然降温得到膨胀的石墨烯膜;

76.最后,在真空条件下,先利用平压工艺,在100mpa的压力下进行第一次压延,压制时间60min,压实膨胀的石墨烯膜和去除石墨烯层与层之间因膨胀产生的气体;再利用辊压工艺,在压力20mpa下进行第二次压延至膜密度为2.2 g/cm3,最终得到厚度为1mm的柔性石墨烯高导热膜。

77.实施例5

78.一种柔性石墨烯高导热膜的制备方法,包括如下步骤:

79.(1)将氧化石墨膏状料分散在去离子水中配制成50l浓度为100g/l的氧化石墨悬浊液,以0.1wt%的盐酸水溶液调节ph为3;

80.(2)在ph为3的所述氧化石墨悬浊液中加入100g壳聚糖,搅拌均匀后,在高压均质机中于60mpa的压力下进行高压均质化处理2次实现单层剥离,得到含有片径尺寸5μm以下的氧化石墨烯浆料,控制所述氧化石墨烯浆料粘度为 200pa

·

s,此粘度下浆料流淌性较好,易于涂布;

81.对这一步骤经过高压均质化处理后剥离得到氧化石墨烯进行原子力显微镜观察可见氧化石墨烯的尺寸不超过5μm、厚度小于1nm,为单层结构;

82.(3)将所述氧化石墨烯浆料进行真空脱泡处理去除浆料中溶解的空气,有助于涂覆膜的致密化,然后通过管道输送至涂布机,在聚丙烯基材上进行涂覆,涂布厚度为5mm、速度为5m/min,然后在800℃下烘干40min,在聚丙烯基材表面形成氧化石墨烯膜,将氧化石墨烯膜从聚丙烯基材上剥离,必要时进行裁切,得到300μm厚的氧化石墨烯膜;

83.对这一步骤所得到的氧化石墨烯膜的截面进行sem观察可见氧化石墨烯层与层堆叠,构成了非常致密的氧化石墨烯膜,厚度达到了300μm;

84.(4)将剥离得到的所述氧化石墨烯膜在200w紫外灯下进行辐照处理2h,去除氧化石墨烯表面易于分解而产生气体的羟基和羧基;

85.然后,在氦气气氛下,将经过紫外光辐照处理的氧化石墨烯膜夹在两层石墨纸之间,放置在烘箱中,以升温速度10℃/min升温至600℃,保温2h;

86.然后,在氩气气氛下,在石墨化炉中,以升温速度40℃/min升温到3000℃,保温1h,自然降温得到膨胀的石墨烯膜;

87.最后,在真空条件下,先利用平压工艺,在60mpa的压力下进行第一次压延,压制时间60min,压实膨胀的石墨烯膜和去除石墨烯层与层之间因膨胀产生的气体;再利用辊压工艺,在压力10mpa下进行第二次压延至膜密度为2.0g/cm3,最终得到厚度为80μm的柔性石墨烯高导热膜。

88.对比例1

89.本对比例的制备方法:

90.(1)将氧化石墨膏状料分散在去离子水中配制成50l浓度为50g/l的氧化石墨悬浊液后未进行调节ph,此时ph为5;

91.(2)在ph为5的所述氧化石墨悬浊液中加入250g果糖,搅拌均匀后,在高压均质机中于80mpa的压力下进行高压均质化处理2次实现单层剥离,得到含氧化石墨烯浆料,而该氧化石墨烯浆料粘度达到了450pa

·

s,此粘度下浆料流淌性较差,难以涂布。

92.对比例2

93.本对比例的制备方法:

94.(1)将氧化石墨膏状料分散在去离子水中配制成50l浓度为50g/l的氧化石墨悬浊液后将ph调节至中性;

95.(2)在ph为7的所述氧化石墨悬浊液中加入250g果糖,搅拌均匀后,在高压均质机中于80mpa的压力下进行高压均质化处理2次实现单层剥离,得到含氧化石墨烯浆料,而该氧化石墨烯浆料粘度达到了600pa

·

s,此粘度下浆料流淌性较差,难以涂布。

96.对比例3

97.本对比例的制备方法与实施例1相同,不同之处在于步骤(2)中未加入碳源前驱体。

98.对比例4

99.本对比例的制备方法与实施例1相同,不同之处在于未进行步骤(4)中的紫外辐照处理。

100.以与实施例1相同的工艺条件将膜压至1.8g/cm3,但测试时最终产品密度仅为1.6g/cm3。

101.对以上实施例及对比例的石墨烯膜进行性能测试,结果见表1。

102.表1实施例及对比例的石墨烯膜性能

[0103][0104]

由表1可知,不调节氧化石墨烯浆料的ph为2-4,无法抑制氧化石墨的水和作用和凝胶化作用,对比例1和对比例2氧化石墨烯浆料的质量浓度仅为5%,但粘度已经超过了400pa

·

s,此粘度下浆料流淌性较差,难以涂布。对比例3没有加入碳源前驱体,虽然得到的石墨烯膜厚度和密度没有变化,但是石墨烯膜表面缺陷较多,导热系数仅为1352w/(m

·

k)。对比例4没有进行紫外辐照,导致热处理过程中石墨烯膜的膨胀较大,后续的压延难以有效排除膜中的气体,导致膜的厚度达到了180μm,但是密度仅为1.6g/cm3,导热系数仅为1265w/(m

·

k)。

[0105]

本发明方法前期调节氧化石墨烯浆料的ph为2-4后,可抑制氧化石墨的水和作用和凝胶化作用,加入一定量碳源前驱体,可得到高于5wt%的高固含量氧化石墨烯浆料,而在保证较高固含量氧化石墨烯浆料的前体下,所得浆料粘度较低,有利于涂布成膜,后期将氧化石墨烯膜进行紫外辐照处理后依次进行碳化、石墨化、压制成膜,可得到厚度0.04-1mm可调的柔性石墨烯导膜,密度在1.8-2.2 g/cm3,导热系数在1650w/(m

·

k)以上,甚至可高达1900w/(m

·

k);且耐折弯超过10万次,具有较好的柔韧性。

[0106]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1