基于光伏硅废渣制备锂离子电池负极材料的方法

1.本发明涉及基于光伏硅废渣制备锂离子电池负极材料的方法,属于新能源材料与储能技术领域。

背景技术:

2.随着“碳达峰”与“碳中和”政策的提出,新能源行业的开发力度加大,尤为突出的是太阳能电池行业。根据光伏行业协会数据统计,2020年全球硅片总产能247.4gw,产量约为167.7gw;大陆硅片产能240gw,同比增长38.2%,产量161.4gw。可以说,中国太阳能硅片的产能占到全球96%以上,并且据不完全统计,每年对硅片处理过程中产生硅渣约为20万吨。

3.大量的硅渣若不经进一步的回收处理,不仅会造成资源的大量浪费,还会对环境造成一定的污染。因此,开发硅渣并将其资源化处理十分必要。众所周知,硅的理论容量为4200mah/g,如果能够将这些硅渣制备成锂离子电池负极材料,其价值将得到大幅度的提高。

4.因此,本发明提出了一种基于光伏废渣制备锂离子电池负极材料的方法。

技术实现要素:

5.为了解决上述技术问题,本发明提出了一种基于光伏废渣制备锂离子电池负极材料的方法,以光伏产业中切割的硅废渣为原料,采用球磨粉碎、有机溶剂溶解、超声、离心分离、低温干燥等过程,制备的锂离子电池负极材料具有高容量、高循环寿命的特点。

6.为实现上述目的,本发明提供了如下方案:

7.本发明提出了一种基于光伏硅废渣制备锂离子电池负极材料的方法,包括以下步骤:

8.(1)硅废渣的预处理:将硅废渣洗净、干燥,之后粉碎,得到硅颗粒;

9.(2)锂离子电池负极材料:将步骤(1)制备得到的硅颗粒加入有机溶剂中,惰性气体保护下超声,使硅颗粒与有机溶剂均匀混合,之后取上层悬浊液离心分离,干燥,得到所述锂离子电池负极材料。

10.进一步地,所述硅废渣为光伏行业硅片切割残留的废渣。

11.进一步地,步骤(1)中,所述干燥的温度为60~100℃,时间为6~36h。

12.进一步地,步骤(1)中,所述硅废渣粉碎具体为在转速为300~3000r/min条件下球磨1~3h,粉碎后的粒径范围为100nm~1μm。

13.进一步地,步骤(2)中,所述有机溶剂为乙醇、丙醇、丁醇和戊醇中的一种或两种。

14.进一步地,步骤(2)中,所述硅颗粒与有机溶剂的料液比为0.1~0.5kg/l。

15.进一步地,步骤(2)中,超声过程所用超声震荡仪的功率为40~150w,超声时间为3~50min。

16.进一步地,步骤(2)中,离心过程所用离心机的转速为3000~15000r/min,时间为5

~20min。

17.进一步地,步骤(2)中,所述干燥的温度为40~80℃,时间为12~48h。

18.本发明还提出了一种利用上述方法制备得到的锂离子电池负极材料。本发明制备的锂离子电池负极材料0.5a/g电流密度下,其容量高达2636.4mah/g,首效为86.9%,经过400次循环后,其容量仍可达到1918.6mah/g。

19.本发明公开了以下技术效果:

20.(1)本发明以光伏行业切割的硅废渣为原料,原料廉价丰富,采用球磨粉碎、有机溶剂溶解、超声、离心分离、低温干燥等过程,工艺简单,实现了资源的回收再利用。

21.(2)本发明通过球磨、离心分离获得了纳米级的硅颗粒,颗粒直径分布均匀,实现了硅负极材料的纳米化,有效地缓解了锂离子电池充放电过程,硅的体积膨胀问题。

22.(3)按照本发明的方法制备的锂离子电池硅负极材料具有高的容量和循环寿命:0.5a/g电流密度下,其容量高达2636.4mah/g,首效为86.9%,经过400次循环后,其容量仍可达到1918.6mah/g。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

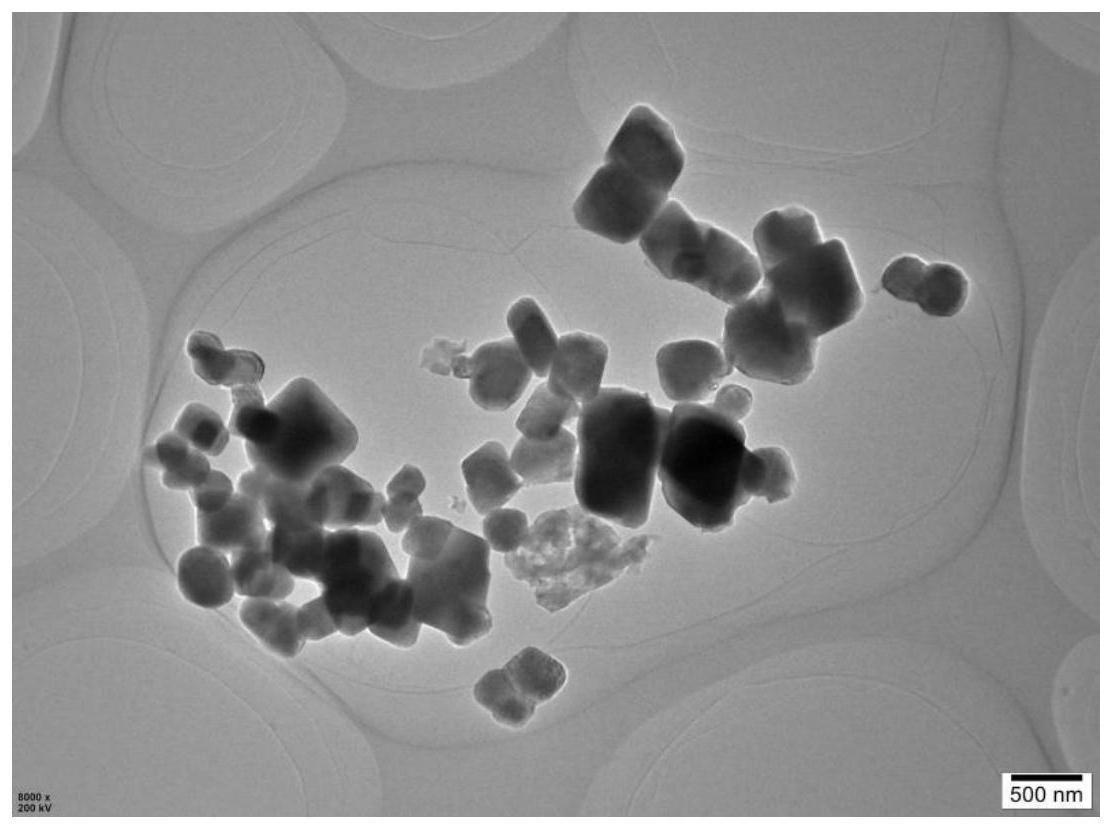

24.图1为本发明实施例3制备的锂离子电池负极材料的透射电镜图;

25.图2为本发明实施例3制备的锂离子电池负极材料的氮吸脱附等温线。

具体实施方式

26.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

27.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

28.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

29.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

30.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即

意指包含但不限于。

31.本发明提出了一种基于光伏硅废渣制备锂离子电池负极材料的方法,包括以下步骤:

32.(1)硅废料的预处理:将硅废渣洗净、干燥,之后粉碎,得到硅颗粒;

33.(2)锂离子电池负极材料:将步骤(1)制备得到的硅颗粒加入有机溶剂中,惰性气体保护下超声,使硅颗粒与有机溶剂均匀混合,之后取上层悬浊液离心分离,干燥,得到所述锂离子电池负极材料。

34.进一步地,所述硅废渣为光伏行业硅片切割残留的废渣。

35.进一步地,步骤(1)中,所述干燥的温度为60~100℃,时间为6~36h。

36.进一步地,步骤(1)中,所述硅废渣粉碎具体为在转速为300~3000r/min条件下球磨1~3h,粉碎后的粒径范围为100nm~1μm。

37.进一步地,步骤(2)中,所述有机溶剂为乙醇、丙醇、丁醇和戊醇中的一种或两种。

38.进一步地,步骤(2)中,所述硅颗粒与有机溶剂的料液比为0.1~0.5kg/l。

39.进一步地,步骤(2)中,超声过程所用超声震荡仪的功率为40~150w,超声时间为3~50min。

40.进一步地,步骤(2)中,离心过程所用离心机的转速为3000~15000r/min,时间为5~20min。

41.进一步地,步骤(2)中,所述干燥的温度为40~80℃,时间为12~48h。

42.本发明还提出了一种上述的方法制备得到的锂离子电池负极材料。

43.本发明实施例所用硅废渣来自滁州光伏行业硅片切割残留的废渣(硅含量》99.95%)。

44.以下通过实施例对本发明的技术方案做进一步说明。

45.以下实施例中所用碳纳米管导电剂和粘结剂均购自上海吉至生化有限公司。

46.实施例1

47.(1)硅废渣的预处理:将1000g硅废渣用水洗净,在60℃下干燥12h,之后用行星式球磨机在300r/min下球磨粉碎1h,得到硅颗粒;

48.(2)锂离子电池负极材料:将步骤(1)制备得到的200g硅颗粒按照料液比为0.1kg/l加入乙醇中,在氮气的气体保护下,用超声震荡仪在40w的功率下超声3min,使硅颗粒与有机溶剂均匀混合,之后取上层悬浊液用离心机在3000r/min下离心5min,沉淀分离后于40℃干燥12h,得到锂离子电池负极材料。

49.使用autosorb-iq(英国康塔公司)的物理吸附仪,测定本发明实施例1制备的锂离子电池负极材料的比表面积为32.3m2/g。

50.将本发明实施例1制备的锂离子电池负极材料与碳纳米管导电剂和粘结剂按照8:1:1的质量比调浆,均匀涂覆在铜箔,并干燥得到电极片,以1mol/l的lipf6的溶液为电解液,其中溶剂组分ec(乙基纤维素):dec(碳酸二乙酯):dmc(碳酸二甲酯)的体积比为1:1:1,聚丙烯为隔膜,锂片为对电极,恒流充放电和首效测试在25℃条件下进行,电流密度为0.5a/g,电压范围0.001~2v。采用武汉市金诺电子有限公司生产的型号为land ct3001a的电池测试系统,进行恒流充放电和循环性能测试,结果为:在0.5a/g电流密度下测试,放电容量达到2335.1mah/g,首效为76.5%,经过400次循环后,其容量仍可以达到1568.5mah/g。

51.实施例2

52.(1)硅废渣的预处理:将1000g硅废渣用水洗净,在60℃下干燥24h,之后用行星式球磨机在1000r/min下球磨粉碎1.5h,得到硅颗粒;

53.(2)锂离子电池负极材料:将步骤(1)制备得到的200g硅颗粒按照料液比为0.2kg/l加入丙醇中,在氮气的气体保护下用超声震荡仪在60w功率下超声15min,使硅颗粒与有机溶剂均匀混合,之后取上层悬浊液用离心机在5000r/min下离心10min,分离后于60℃干燥12h,得到锂离子电池负极材料。

54.使用autosorb-iq(英国康塔公司)的物理吸附仪,测定本发明实施例2制备的锂离子电池负极材料的比表面积为34.5m2/g。

55.锂离子半电池的制备与性能测试的方法同实施例1,结果为:在0.5a/g电流密度下测试,放电容量达到2428.7mah/g,首效为81.2%,经过400次循环后,其容量仍可以达到1738.9mah/g。

56.实施例3

57.(1)硅废渣的预处理:将1000g硅废渣用水洗净,在80℃下干燥24h,之后用行星式球磨机在2000r/min下球磨粉碎2h,得到硅颗粒;

58.(2)锂离子电池负极材料:将步骤(1)制备得到的200g硅颗粒按照料液比为0.3kg/l加入丁醇中,在氮气的气体保护下,用超声震荡仪在100w功率下超声25min,使硅颗粒与有机溶剂均匀混合,之后取上层悬浊液用离心机在8000r/min下离心15min,分离后于60℃干燥24h,得到锂离子电池负极材料。

59.使用autosorb-iq(英国康塔公司)的物理吸附仪,测定本发明实施例3制备的锂离子电池负极材料的比表面积为36.8m2/g。

60.使用jeol jemf200(日本日立公司)透射电子显微镜测得本发明实施例3制备的锂离子电池负极材料的透射电镜图见图1,由图1可以看出,所制备制备硅颗粒的尺寸介于100nm-1μm之间。

61.使用bet装置获得本发明实施例3制备的锂离子电池负极材料的氮吸脱附等温线见图2,由图2可以看出,硅材料中主要以中大孔为主。

62.锂离子半电池的制备与性能测试的方法同实施例1,结果为:在0.5a/g电流密度下,其容量高达2636.4mah/g,首效为86.9%,经过400次循环后,其容量仍可达到1918.6mah/g。

63.实施例4

64.(1)硅废渣的预处理:将1000g硅废渣用水洗净,在100℃下干燥6h,之后用行星式球磨机在2500r/min下球磨粉碎1.5h,得到硅颗粒;

65.(2)锂离子电池负极材料:将步骤(1)制备得到的200g硅颗粒按照料液比为0.4kg/l加入的戊醇中,在氮气的气体保护下,用超声震荡仪在150w功率下超声35min,使硅颗粒与有机溶剂均匀混合,之后取上层悬浊液用离心机在12000r/min下离心20min,分离后于80℃干燥36h,得到锂离子电池负极材料。

66.使用autosorb-iq(英国康塔公司)的物理吸附仪,测定本发明实施例4制备的锂离子电池负极材料的比表面积为33.9m2/g。

67.锂离子半电池的制备与性能测试的方法同实施例1,结果为:在0.5a/g电流密度下

测试,放电容量达到2529.6mah/g,首效为81.2%,经过400次循环后,其容量仍可以达到1825.4mah/g。

68.实施例5

69.(1)硅废渣的预处理:将1000g硅废渣用水洗净,在100℃下干燥36h,之后用行星式球磨机在3000r/min下球磨粉碎3h,得到硅颗粒;

70.(2)锂离子电池负极材料:将步骤(1)制备得到的200g硅颗粒按照料液比为0.5kg/l加入丁醇中,在氮气的气体保护下,用超声震荡仪在120w功率下超声50min,使硅颗粒与有机溶剂均匀混合,之后取上层悬浊液用离心机在15000r/min下离心20min,分离后于80℃干燥48h,得到锂离子电池负极材料。

71.使用autosorb-iq(英国康塔公司)的物理吸附仪,测定本发明实施例5制备的锂离子电池负极材料的比表面积为34.5m2/g。

72.锂离子半电池的制备与性能测试的方法同实施例1,结果为:在0.5a/g电流密度下测试,放电容量达到2419.3mah/g,首效为81.2%,经过400次循环后,其容量仍可以达到1638.5mah/g。

73.对比例1

74.同实施例3,区别仅在于,步骤(1)中用行星式球磨机在100r/min下球磨粉碎6h;测试结果为:在0.5a/g电流密度下测试,首次放电容量达到2206.3mah/g,首效为70.4%,经过400次循环后,其容量达到1409.4mah/g。

75.对比例2

76.同实施例3,区别仅在于,步骤(2)中将步骤(1)制备得到的200g硅颗粒按照料液比为0.05kg/l加入丁醇中;测试结果为:在0.5a/g电流密度下测试,首次放电容量达到2239.8mah/g,首效为73.5%,经过400次循环后,其容量达到1412.6mah/g。

77.对比例3

78.同实施例3,区别仅在于,步骤(2)中,在氮气的气体保护下在20w的功率下超声90min;测试结果为:测试结果为:在0.5a/g电流密度下测试,首次放电容量达到2302.5mah/g,首效为75.6%,经过400次循环后,其容量达到1565.6mah/g。

79.对比例4

80.同实施例3,区别仅在于,步骤(2)中,在2000r/min下离心30min;测试结果为:在0.5a/g电流密度下测试,首次放电容量达到2326.4mah/g,首效为76.1%,经过400次循环后,其容量达到1465.1mah/g。

81.为了更加直观的对比本发明实施例与对比例制备的锂离子电池负极材料的性能,将恒流充放电和首效测试结果汇总,见表1。

82.表1

[0083][0084]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种硅氧烯材料、硅基氧化物的制备方法及负极材料的制作方法

- 一种新型钠离子电池负极材料及其制备方法和应用

- 一种锂离子负极浆料的制备方法

- 一种锂离子电池用ZnFe<sub>2</sub>O<sub>4</sub>多孔纳米管负极材料及其静电纺丝制备方法

- 一种钠离子电池负极用花状结构Sb<sub>2</sub>S<sub>3</sub>材料及其制备方法

- 一种锂离子电池用石墨烯/SiC复合负极材料的制备方法

- 一种锂离子电池负极材料Fe<sub>2</sub>O<sub>3</sub>/碳及其制备方法

- 核壳结构锂离子电池负极材料GeO<sub>2</sub>/C及其制备方法

- 一种蜂窝状三维多孔硅碳复合材料及其制备方法

- 锂离子二次电池用负极材料、负极和锂离子二次电池的制作方法