高温回转窑焙烧工业水处理污泥制陶粒混凝土砌块的工艺的制作方法

1.本发明涉及一种采用高温回转窑焙烧处置钢铁厂工业水处理污泥制陶粒混凝土砌块的工艺方法,属于生产优质建材和固体废弃物二次资源化处置绿色环保生产领域。

背景技术:

2.工业水处理污泥是钢铁厂污水处理厂处置工业污水得到的二次产物,目前我国每年产生的干污泥量约1亿吨,且工业水处理产生的污泥中含有较多的重金属元素等危害成分,因此须要与生活污水污泥区分开来,重点处理。随着工业的发展,工业水处理污泥产生量将持续增长,成为我国环境保护、生态保护事业的关键所在。

3.目前工业生产常见陶粒生产线主要以烧结机法或低温回转窑法生产陶粒,生产出的陶粒强度较低,且无法保证工业污泥中的重金属成分被有效固定,经常出现不符合国家标准、市场需求的情况,同时将陶粒作为最终成品时,市场接受度低、需求量小,销售困难。

4.本发明采用高温回转窑焙烧处置工业水处理污泥制成陶粒,取材于工业固体废弃物,是一种工业固体废弃物二次资源化利用产品工艺方法,经过高温烧结生成内部疏松多孔、具有釉质化结构、强度高、质轻、耐腐蚀、保温隔热的材料,中间产物可应用无土栽培基质、水处理滤料等工业领域,加以一定量的辅助材料最终制成混凝土砌块,成为一种轻质多孔、保温隔热、具有一定防火性和抗震性等特点的新型建筑材料。

5.随着我国环保政策的不断完善,绿色节能型产品逐渐成为建筑材料发展的主流。陶粒混凝土砌块材料凭借其优秀属性成为行业内绿色建筑材料之一,在各种装配式建筑、绿色建筑中可得到的广泛应用。在当前背景下,绿色建筑、绿色建材和装配式建筑的发展需求愈发强烈,优质陶粒混凝土砌块的推广应用拥有着良好的机遇和前景。

6.为了解决工业水处理污泥难以处置给环保生产带来重大环境等问题,本发明采用高温回转窑焙烧处置钢铁厂工业水处理污泥制陶粒混凝土砌块的工艺方法,将工业水处理污泥制备成满足国家标准的陶粒产品,并作为骨料应用于混凝土砌块中制成陶粒混凝土砌块。

7.该方法生产过程节能、环保,且适于大规模生产,工业水处理污泥综合利用添加量可达80%左右,有利于工业水处理作业产生污泥的资源化利用,在满足环保要求的同时进一步为建筑材料行业提供质优价廉的陶粒混凝土砌块材料。

技术实现要素:

8.本发明的目的就是针对上述问题,提供高温回转窑焙烧工业水处理污泥制陶粒混凝土砌块的工艺。

9.本发明的目的是这样实现的:高温回转窑焙烧工业水处理污泥制陶粒混凝土砌块的工艺,包括以下步骤:(1)工业水处理污泥陶粒原料配比为:工业水处理污泥:70~80%,建筑开挖土或生活污水处理泥:10~25%,石灰石:5%~10%,以上述原料总和为100%计;

(2)混凝土砌块原料配比为:水泥:21~25%,大块陶粒0.5~2cm:20~23%,小块陶粒《0.5cm:25~29%,砂:5~10%,粉煤灰:5%~10%,水:10~15%,以上述原料总和为100%计;(3)陶粒配料:陶粒原料有工业水处理污泥、建筑开挖土或生活污水处理泥、石灰石,配料设一个称重料斗,可容纳3~5m3混合料,对应工业水处理污泥、煤粉和建筑开挖土或生活污水处理泥仓各一座;三种物料的释放都与称重料斗联锁,分段给料、分段计重,达到固定的重量比;(4)陶粒配料混合:配料完成后,物料由斗式提升机输送至物料缓存仓,并经物料缓存仓下的圆盘给料机、双轴螺旋输送机给料至强力混合机,在双轴螺旋输送机输送过程中添加水充分润湿,为造球提供合格的原料,混合料水分占物料总重量的8~10%;混合完成后,将混合料通过斗式提升机进入造球缓存仓;(5)陶粒配料造球:造球缓存仓下部设有定量皮带给料机,用于将仓中物料均匀给入盘式造球机中;混合好的物料在盘式造球机的作用下加水滚动成球;当生球长大到粒度为8~16mm时,由球盘出料区自然排出,生球的含水率为10~20%,经皮带机送往预热回转窑干燥;(6)陶粒生球预热:为降低生球中水份以减少生球在高温焙烧过程中破碎率,特设置预热系统,预热系统采用预热回转窑,预热回转窑采用焙烧回转窑的尾气作为热源,预热温度为300~450℃,预热时间为10~30min,预热后的生球给料至焙烧回转窑;(7)陶粒生球焙烧:为提高陶粒产品的强度以达到混凝土砌块原料强度标准,使用高温回转窑对陶粒生球进行焙烧,焙烧回转窑使用煤粉或高炉煤气作为燃料,焙烧温度为1050~1200℃,焙烧时间为10~25min,焙烧后的陶粒即为陶粒成品,经冷却后即可进入筛分作业;(8)陶粒筛分:陶粒成品利用振动筛分级,筛下陶粒《5mm为小块陶粒产品,作为混凝土砌块的细骨料原料使用;筛上陶粒5~16mm为大块陶粒产品,作为混凝土砌块的粗骨料原料使用;(9)陶粒混凝土砌块配料、搅拌:陶粒混凝土砌块的原料有水泥、大块陶粒5~16mm、小块陶粒《5mm、砂、粉煤灰,上述原料分别建仓储存,其中袋装水泥或散装水泥储存于水泥库中,根据生产需求定时、少量添加至储仓中,原料仓下设置拖式皮带秤,经胶带输送机输送至搅拌机中,向搅拌机中添加适量的水后开始搅拌制浆,料浆在浇注前应达到工艺要求:40~50℃,如果温度不够,可使用余热蒸汽加热升温;(10)陶粒混凝土砌块浇注、初养:搅拌完成的陶粒混凝土料浆倒入模箱中进行浇注作业,浇注完成后用输送链将模箱推送至初养室进行初养作业,初养室室温控制在50~70℃,湿度保持在70~90%,初养时间为1~2h;(11)陶粒混凝土砌块切割:初养作业后,用起重设备将模框及坯体共同吊装至切割台,切割台预先放置釜底板,脱去模框后,由切割机进行横切、纵切、铣面包头作业,切好后的坯体连同釜底板一起用起重设备吊装至釜车并排列整齐,切割形成的废料应返回至废浆搅拌机,加水制浆,作为配料使用;(12)陶粒混凝土砌块蒸压养护:坯体在釜前编组完成后,由卷扬机将其拉入蒸压釜中进行养护作业,蒸压养护作业温度应为180~200℃,养护时间6~12h,蒸压养护作业完成后,即生产陶粒混凝土砌块成品,进行堆放储存。

10.本工业水处理污泥生产的陶粒混凝土砌块,产品强度高、质量均匀、环保节能,是一种新型建筑材料;工业水处理污泥综合利用添加量为32~42%。

11.本发明的有益效果是:1.本发明首次提出了高温回转窑焙烧处置工业水处理污泥制陶粒混凝土砌块工艺,具有作业率高、产品性质稳定、重金属元素有效固定、生产过程节能环保的优点;2.发明中高温回转窑采用多步节能技术,烟气在预热回转窑、冷却设备中多步利用后有序排放,废气温度低于100℃,成品出炉温度低于80℃,废气及成品带走显热少,热效率高;3.高温回转窑焙烧处置工业水处理污泥制陶粒混凝土砌块生产工艺可生产优质工业水处理污泥陶粒混凝土砌块,产品强度高、质量均匀,同时本工艺可根据市场需求生产出附加值更高的特种陶粒;4.本发明提出的高温回转窑焙烧法生产工业水处理污泥陶粒并用于混凝土砌块的工艺方法,工业水处理污泥综合利用添加量可达80%左右,有利于工业水处理作业产生污泥的资源化利用,在满足环保要求的同时进一步为建筑材料行业提供质优价廉的陶粒混凝土砌块材料。

附图说明

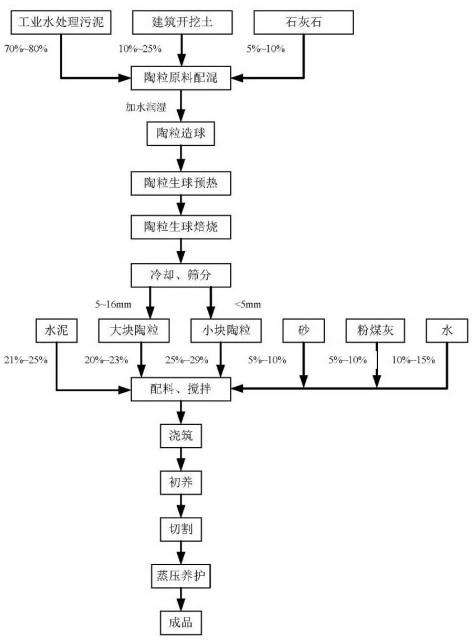

12.下面结合附图对本发明作进一步的描述。

13.图1是本发明的流程图。

具体实施方式

14.本发明采用高温回转窑焙烧处置钢铁厂工业水处理污泥制陶粒混凝土砌块来有效处置工业水处理污泥。工业水处理污泥中含有一定比例的重金属成分,须采用高温烧结法才能有效固定,目前回转窑作为一种非常成熟的高温烧结设备应用十分广泛,技术相当成熟。陶粒是近年来涌现的一种人工合成产品,产品颜色、强度等理化性质指标因材质和加工方法的不同而呈现较大变化,主要应用于建筑材料、无土栽培基质、水处理滤料等领域,混凝土砌块是以硅质材料、钙质材料为主要原料,加以一定量的辅助材料制成的一种轻质多孔、保温隔热、具有一定防火性和抗震性等特点的新型建筑材料,在各种装配式建筑、绿色建筑中应用广泛。

15.本发明将工业水处理污泥烧制成陶粒产品不但可以有效固定其中的重金属成分,而且可以作为骨料替代品应用于混凝土砌块中,从而彻底有效解决工业水处理污泥带来的环境问题。

16.本发明公开了一种高温回转窑焙烧处置工业水处理污泥制陶粒混凝土砌块工艺,属于生产优质建材和固体废弃物资源化处置领域。该方法包括:陶粒制备和陶粒混凝土砌块制备两部分,其中陶粒制备部分主要工序包括配料、混合、造球、预热、焙烧、筛分等,陶粒混凝土砌块制备部分主要工序包括配料、搅拌、浇筑、初养、切割、蒸压养护等。采用高温回转窑法烧结陶粒,以热气流通过回转窑的焙烧方式完成固结,确保每个球都能达到要求的强度,产出陶粒质量优良、品质均匀;将生产出的优质陶粒筛分为大、小产品后,将其应用于陶粒混凝土砌块生产,以此来部分代替混凝土砌块中的骨料。该工艺生产过程节能、环保,

适于大规模生产,工业水处理污泥综合使用量可达80%左右,有利于工业水处理作业产生污泥的资源化利用,在满足环保要求的同时进一步为建筑材料行业提供质优价廉的混凝土砌块材料。

17.实施例1一种用高温回转窑焙烧法生产工业水处理污泥陶粒并用于混凝土砌块的方法主要包括以下步骤:(1)工业水处理污泥陶粒原料配比为:工业水处理污泥:75%;建筑开挖土(或生活污水处理泥):15%;石灰石:10%;以上述原料总和为100%计。

18.(2)混凝土砌块原料配比为:水泥:22%;大块陶粒(0.5~2cm):21%;小块陶粒(《0.5cm):27%;砂:7%;粉煤灰:7%;水:14%;以上述原料总和为100%计。

19.(3)陶粒配料陶粒原料主要有工业水处理污泥、建筑开挖土(或生活污水处理泥)、石灰石等,配料设一个称重料斗,可容纳3m3混合料,对应工业水处理污泥、煤粉和建筑开挖土(或生活污水处理泥)仓各一座;三种物料的释放都与称重料斗联锁,分段给料、分段计重,达到固定的重量比。

20.(4)陶粒配料混合配料完成后,物料由斗式提升机输送至物料缓存仓,并经物料缓存仓下的圆盘给料机、双轴螺旋输送机给料至强力混合机,在双轴螺旋输送机输送过程中添加适量水充分润湿,为造球提供合格的原料,混合料水分占物料总重量的8%;混合完成后,将混合料通过斗式提升机进入造球缓存仓。

21.(5)陶粒配料造球造球缓存仓下部设有定量皮带给料机,用于将仓中物料均匀给入盘式造球机中。混合好的物料在盘式造球机的作用下加水滚动成球;当生球长大到粒度为12时,由球盘出料区自然排出,生球的含水率为15%,经皮带机送往预热回转窑干燥。

22.(6)陶粒生球预热为降低生球中水份以减少生球在高温焙烧过程中破碎率,特设置预热系统。预热系统采用预热回转窑为主要设备,预热回转窑采用焙烧回转窑的尾气作为热源,预热温度为380℃,预热时间为25min。预热后的生球给料至焙烧回转窑。

23.(7)陶粒生球焙烧为提高陶粒产品的强度以达到混凝土砌块原料强度标准,使用高温回转窑对陶粒生球进行焙烧。焙烧回转窑可使用煤粉或高炉煤气作为燃料,焙烧温度为1120℃,焙烧时间为20min。焙烧后的陶粒即为陶粒成品,经冷却后即可进入筛分作业。

24.(8)陶粒筛分陶粒成品利用振动筛分级,筛下陶粒(《5mm)为小块陶粒产品,作为混凝土砌块的细骨料原料使用;筛上陶粒(5~16mm)为大块陶粒产品,作为混凝土砌块的粗骨料原料使用。

25.(9)陶粒混凝土砌块配料、搅拌陶粒混凝土砌块的原料有水泥、大块陶粒(5~16mm)、小块陶粒(《5mm)、砂、粉煤灰等,上述原料分别建仓储存,其中袋装水泥或散装水泥主要储存于水泥库中,根据生产需求

定时、少量添加至储仓中。原料仓下设置拖式皮带秤,经胶带输送机输送至搅拌机中,向搅拌机中添加适量的水后开始搅拌制浆。料浆在浇注前应达到工艺要求:45℃,如果温度不够,可使用余热蒸汽加热升温。

26.(10)陶粒混凝土砌块浇注、初养搅拌完成的陶粒混凝土料浆倒入模箱中进行浇注作业,浇注完成后用输送链将模箱推送至初养室进行初养作业,初养室室温应控制在60℃,湿度应保持在75%,初养时间为1.2h。

27.(11)陶粒混凝土砌块切割初养作业后,用起重设备将模框及坯体共同吊装至切割台,切割台预先放置釜底板。脱去模框后,由切割机进行横切、纵切、铣面包头作业。切好后的坯体连同釜底板一起用起重设备吊装至釜车并排列整齐。切割形成的废料应返回至废浆搅拌机,加水制浆,作为配料使用。

28.(12)陶粒混凝土砌块蒸压养护坯体在釜前编组完成后,由卷扬机将其拉入蒸压釜中进行养护作业。蒸压养护作业温度应为185℃,养护时间10h。蒸压养护作业完成后,即生产陶粒混凝土砌块成品,进行堆放储存。

29.实施例2一种用高温回转窑焙烧法生产工业水处理污泥陶粒并用于混凝土砌块的方法主要包括以下步骤:(1)工业水处理污泥陶粒原料配比为:工业水处理污泥:70%;建筑开挖土(或生活污水处理泥):20%;石灰石:10%;以上述原料总和为100%计。

30.(2)混凝土砌块原料配比为:水泥:24%;大块陶粒(0.5~2cm):20%;小块陶粒(《0.5cm):26%;砂:8%;粉煤灰:9%;水:13%;以上述原料总和为100%计。

31.(3)陶粒配料陶粒原料主要有工业水处理污泥、建筑开挖土(或生活污水处理泥)、石灰石等,配料设一个称重料斗,可容纳5m3混合料,对应工业水处理污泥、煤粉和建筑开挖土(或生活污水处理泥)仓各一座;三种物料的释放都与称重料斗联锁,分段给料、分段计重,达到固定的重量比。

32.(4)陶粒配料混合配料完成后,物料由斗式提升机输送至物料缓存仓,并经物料缓存仓下的圆盘给料机、双轴螺旋输送机给料至强力混合机,在双轴螺旋输送机输送过程中添加适量水充分润湿,为造球提供合格的原料,混合料水分占物料总重量的8%;混合完成后,将混合料通过斗式提升机进入造球缓存仓。

33.(5)陶粒配料造球造球缓存仓下部设有定量皮带给料机,用于将仓中物料均匀给入盘式造球机中。混合好的物料在盘式造球机的作用下加水滚动成球;当生球长大到粒度为14mm时,由球盘出料区自然排出,生球的含水率为16%,经皮带机送往预热回转窑干燥。

34.(6)陶粒生球预热

为降低生球中水份以减少生球在高温焙烧过程中破碎率,特设置预热系统。预热系统采用预热回转窑为主要设备,预热回转窑采用焙烧回转窑的尾气作为热源,预热温度为410℃,预热时间为22min。预热后的生球给料至焙烧回转窑。

35.(7)陶粒生球焙烧为提高陶粒产品的强度以达到混凝土砌块原料强度标准,使用高温回转窑对陶粒生球进行焙烧。焙烧回转窑可使用煤粉或高炉煤气作为燃料,焙烧温度为1150℃,焙烧时间为20min。焙烧后的陶粒即为陶粒成品,经冷却后即可进入筛分作业。

36.(8)陶粒筛分陶粒成品利用振动筛分级,筛下陶粒(《5mm)为小块陶粒产品,作为混凝土砌块的细骨料原料使用;筛上陶粒(5~16mm)为大块陶粒产品,作为混凝土砌块的粗骨料原料使用。

37.(9)陶粒混凝土砌块配料、搅拌陶粒混凝土砌块的原料有水泥、大块陶粒(5~16mm)、小块陶粒(《5mm)、砂、粉煤灰等,上述原料分别建仓储存,其中袋装水泥或散装水泥主要储存于水泥库中,根据生产需求定时、少量添加至储仓中。原料仓下设置拖式皮带秤,经胶带输送机输送至搅拌机中,向搅拌机中添加适量的水后开始搅拌制浆。料浆在浇注前应达到工艺要求:48℃,如果温度不够,可使用余热蒸汽加热升温。

38.(10)陶粒混凝土砌块浇注、初养搅拌完成的陶粒混凝土料浆倒入模箱中进行浇注作业,浇注完成后用输送链将模箱推送至初养室进行初养作业,初养室室温应控制在65℃,湿度应保持在80%,初养时间为1.5h。

39.(11)陶粒混凝土砌块切割初养作业后,用起重设备将模框及坯体共同吊装至切割台,切割台预先放置釜底板。脱去模框后,由切割机进行横切、纵切、铣面包头作业。切好后的坯体连同釜底板一起用起重设备吊装至釜车并排列整齐。切割形成的废料应返回至废浆搅拌机,加水制浆,作为配料使用。

40.(12)陶粒混凝土砌块蒸压养护坯体在釜前编组完成后,由卷扬机将其拉入蒸压釜中进行养护作业。蒸压养护作业温度应为190℃,养护时间9.5h。蒸压养护作业完成后,即生产陶粒混凝土砌块成品,进行堆放储存。

41.本发明高温回转窑焙烧处置工业水处理污泥制陶粒混凝土砌块工艺,计划在太钢集团能源动力总厂工业水处理污泥处置项目中实施。该工艺已经在项目可行性研究阶段进行过可行性论证,并已进入施工图设计阶段。本发明将高温回转窑焙烧工艺应用于处置工业水处理污泥,最终重金属元素有效固定,产品性质稳定,生产过程节能环保;利用工业水处理污泥生产陶粒混凝土砌块,产品强度高、质量均匀、环保节能,是一种新型建筑材料;本发明工业水处理污泥综合利用添加量为32~42%,可将工业水处理污泥的大量资源化利用,提供质优价廉的陶粒混凝土砌块材料。

42.以上所述仅为本发明的具体实施例,但本发明所保护范围的结构特征并不限于此,任何本领域的技术人员在本发明的领域内,所作的变化或修饰皆涵盖在本发明的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1