二氧化铈颗粒及其制备方法与流程

1.本发明涉及一种二氧化铈颗粒及其制备方法。

背景技术:

2.二氧化铈粒子的结构特性是影响其性能的重要指标之一。不同粒度、不同形貌、不同粒径分布的二氧化铈在用途上可能不同。

3.cn102020306a公开了纳米二氧化铈的微波快速合成方法,以功率连续家用微波炉为热源,以水为溶剂,有机胺(有机胺包括三乙烯四胺、四乙烯五胺、二乙醇胺和乙醇胺)为碱源,采用微波辅助回流,无需高温高压,无表面活性剂,获得纳米二氧化铈。所制备得到的二氧化铈粒径约为5nm。

4.cn101508456a公开了一种微波辅助制备不同形貌纳米氧化铈的方法,包括:配制硝酸亚铈水溶液,将硝酸亚铈水溶液、乙二醇、油酸和叔丁基铵按特定体积比加入到高温反应釜中;将高温反应釜密封后置入微波环境下加热5~10min;反应结束后,将得到的混合物冷却至室温,经过洗涤、离心,干燥,得到氧化铈纳米材料。该专利文献中球形纳米氧化铈的粒径小于100nm。此外,该专利文献所加试剂较多,不容易回收再利用,成本较高。

5.cn109133140a公开了一种制备二氧化铈纳米颗粒的方法,首先,将硝酸铈、吡啶-2,5-二羧酸分别溶于无水乙醇和dmf的混合溶剂中,两种溶剂的体积比为1:1,然后把两种溶液混合搅拌均匀后再加入氨水调节其ph值为7.3~9.0;然后将混合后的溶液置于圆底烧瓶中,在实验室微波炉反应装置中反应10~40min,反应冷却后离心洗涤,干燥得到铈基配位聚合物纳米离子;然后在500~800℃下煅烧,得到二氧化铈纳米颗粒。该专利文献所得到的二氧化铈纳米颗粒平均粒径约为35nm,此外,该专利文献所加试剂较多,不容易回收再利用,成本较高。

6.cn110194480b公开了一种纳米氧化铈及其制备方法,包括将铈盐和碳酸盐或草酸盐按照摩尔比为1:1~3混合,而后加入醇类分散剂进行充分研磨反应,反应后进行洗涤和干燥,制得前驱体;再对前驱体进行煅烧。该专利文献所得纳米氧化铈粒径小于100nm;所得纳米氧化铈并不成均匀分散的球形。

技术实现要素:

7.有鉴于此,本发明的一个目的在于提供一种二氧化铈颗粒的制备方法,该方法得到的二氧化铈颗粒基本为球形,所得二氧化铈颗粒的粒径d

50

为100~300nm。本发明制备得到的二氧化铈颗粒分散性较好,基本无粘连,无团聚。本发明的另一个目的在于提供上述方法得到的二氧化铈颗粒。本发明采用如下技术方案实现上述目的。

8.一方面,本发明提供一种二氧化铈颗粒的制备方法,包括如下步骤:

9.1)将摩尔比为1:100~5000的水溶性铈盐和多元醇混合,得到混合液;

10.2)将混合液在微波消解仪中进行微波处理,得到前驱物反应液;其中,微波处理温度为120~200℃,时间为15~60min;

11.3)将前驱物反应液固液分离,将所得固体经过洗涤和干燥,得到前驱物;

12.4)将前驱物煅烧,得到二氧化铈颗粒;

13.其中,所述二氧化铈颗粒为球形,粒径d

50

为100~300nm。

14.根据本发明所述的制备方法,优选地,所述水溶性铈盐选自氯化亚铈、硫酸铈、硝酸亚铈和硝酸铈铵中的一种或多种。

15.根据本发明所述的制备方法,优选地,所述水溶性铈盐为氯化亚铈或硝酸亚铈。

16.根据本发明所述的制备方法,优选地,步骤1)中,不加入任何表面活性剂或分散剂。

17.根据本发明所述的制备方法,优选地,步骤2)中,微波消解仪的功率为600~1000w。

18.根据本发明所述的制备方法,优选地,步骤3)中,固液分离采用离心分离的方式,洗涤采用乙醇和水依次洗涤方式。

19.根据本发明所述的制备方法,优选地,步骤3)中,干燥温度为70~100℃,干燥时间为3~12h。

20.根据本发明所述的制备方法,优选地,步骤4)中,煅烧温度为300~900℃,煅烧时间为2~5h。

21.根据本发明所述的制备方法,优选地,所述多元醇为丙三醇。

22.另一方面,本发明提供一种根据本发明如上所述的制备方法得到的二氧化铈颗粒。

23.根据本发明的二氧化铈颗粒的制备方法得到的二氧化铈基本为球形,所得二氧化铈的粒径d

50

为100~300nm。进一步地,本发明制备得到的二氧化铈颗粒分散性较好,基本无粘连,无团聚。且本发明的制备方法所用试剂较少,反应时仅采用多元醇(如丙三醇),容易回收再利用,降低成本。本发明的方法未加入任何其他表面活性剂或分散剂。

附图说明

24.图1为本发明实施例1所得前驱物的sem图。

25.图2为本发明实施例1所得二氧化铈颗粒的sem图。

26.图3为本发明实施例1所得二氧化铈颗粒的xrd图。

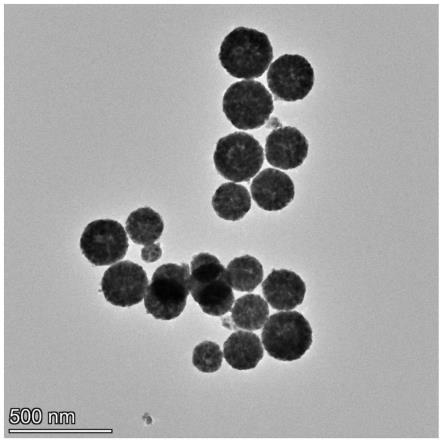

27.图4为本发明实施例2所得二氧化铈颗粒的tem图。

28.图5为本发明实施例3所得二氧化铈颗粒的sem图。

29.图6为本发明比较例1所得二氧化铈颗粒的sem图。

30.图7为本发明比较例2所得二氧化铈颗粒的sem图。

31.图8为本发明比较例3所得二氧化铈颗粒的sem图。

32.图9为本发明比较例4所得二氧化铈颗粒的sem图。

具体实施方式

33.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

34.本发明的二氧化铈颗粒的制备方法包括如下步骤:(1)混合步骤;(2)微波处理步

骤;(3)后处理步骤;(4)煅烧步骤。下面进行详细描述。

35.《混合步骤》

36.将水溶性铈盐和多元醇混合,得到混合液。

37.在本发明中,多元醇可以为含三个以上羟基的醇。优选地,多元醇选自丙三醇、季戊四醇、三羟甲基乙烷、木糖醇和山梨糖醇中的至少一种,再优选为丙三醇、季戊四醇和三羟甲基乙烷中的一种,进一步优选为丙三醇。

38.在本发明中,所述水溶性铈盐选自氯化亚铈、硫酸铈、硝酸亚铈和硝酸铈铵中的一种或多种。优选地,水溶性铈盐选自氯化亚铈、硫酸铈、硝酸亚铈和硝酸铈铵中的一种。更优选地,水溶性铈盐为氯化亚铈或硝酸亚铈。

39.在本发明中,所述水溶性铈盐可以为它们相应的水合物。

40.水溶性铈盐和多元醇的摩尔比可以为1:100~5000,优选为1:200~2000,更优选为300~1500,再优选为400~1200,进一步优选为400~1000。经过大量研究和实验发现,仅仅采用多元醇作为溶剂与水溶性铈盐混合后处理,就可以得到特定粒径范围内的二氧化铈,且能够得到球形的二氧化铈。尽管原理尚不清楚,我们推测,多元醇与水溶性铈盐混合后,在经过微波处理后,多元醇可以与水溶性铈盐中的铈离子络合形成有机络合物,使得铈离子在分子水平均匀分散,得到稳定均一、大小可控的前驱物球体,有效防止粒子之间的团聚,这样的前驱物在煅烧后可以得到几乎不粘连,不团聚的粒径均匀分布的纯度较高的二氧化铈微球粉体。

41.将水溶性铈盐和多元醇混合,得到混合液。在混合过程中不加入任何的表面活性剂或分散剂。

42.根据本发明的一个实施方式,将摩尔比为1:100~5000的水溶性铈盐和多元醇混合均匀,得到混合液。

43.根据本发明的一个优选的具体实施方式,将摩尔比为1:100~5000的水溶性铈盐和丙三醇混合均匀,得到混合液。

44.《微波处理步骤》

45.将混合液在微波消解仪中进行微波处理,得到前驱物反应液。这样可以有利于得到均一、分散且稳定的前驱物。另一方面,通过微波辅助加热,可以缩短反应时间,降低能耗。

46.微波处理温度可以为120~200℃,优选为130~200℃,更优选为140~180℃。微波处理的时间可以为15~60min,优选为20~50min,更优选为20~40min。

47.微波消解仪的功率为600~1000w,优选为700~1000w,更优选为800~900w。

48.根据本发明的一个具体实施方式,将混合液转移入微波消解罐中,将微波消解罐密封后固定在微波消解仪中进行微波处理20~40min,微波处理温度为130~200℃,自然冷却至室温,得到前驱物反应液。

49.《后处理步骤》

50.将前驱物反应液固液分离,将得到的固体经过洗涤和干燥,得到前驱物。

51.固液分离可以为离心或过滤,优选为离心。离心后,将上层溶液舍去,得到固体。将固体依次采用乙醇和水洗涤。洗涤次数为2~4次。然后,将所得洗涤后的固体干燥。干燥温度可以为70~100℃,优选为80~100℃,更优选为80~90℃。干燥时间可以为3~12h,优选

为6~12h,更优选为6~8h。

52.所得的前驱物具有规则的微球状形貌,具有分散性好、形貌均一的特点。

53.《煅烧步骤》

54.将前驱物煅烧,得到二氧化铈颗粒。

55.煅烧温度可以为300~900℃,优选为400~800℃,更优选为500~700℃。煅烧时间可以为2~5h,优选为2~4h,更优选为2.5~3.5h。这样有利于得到分散性的二氧化铈颗粒。

56.根据本发明的一个具体实施方式,二氧化铈颗粒的制备方法包括如下具体步骤:

57.1)将摩尔比为1:100~5000的水溶性铈盐和丙三醇混合,得到混合液;

58.2)将混合液在微波消解仪中进行微波处理,得到前驱物反应液;其中,微波处理温度为120~200℃,时间为15~60min;

59.3)将前驱物反应液离心分离,将所得固体洗涤、干燥,得到前驱物;

60.4)将前驱物在300~900℃煅烧2~5h,得到二氧化铈颗粒;

61.其中,所得二氧化铈颗粒基本为球形,其粒径d

50

为100~300nm。

62.采用本发明的方法所制得的二氧化铈颗粒基本为球形,其粒径d

50

为100~300nm,分散性好,基本无粘连,无团聚。

63.以下实施例和比较例的测试方法说明如下:

64.sem:采用zeiss sigma 500场发射扫描电子显微镜进行测试。

65.tem:采用thermo fisher talos f200i透射电子显微镜进行测试。

66.粒径d

50

:采用mastersizer3000激光粒度仪进行测试。

67.xrd:采用x’pert pro x射线衍射仪进行测试。

68.实施例1

69.将六水合硝酸亚铈和丙三醇按照摩尔比为1:1000混合均匀,得到混合物。

70.将所配制的混合物转移到微波消解罐中,然后将微波消解罐密封并固定在微波消解仪中在130℃下进行微波处理30min,自然冷却至室温,得到前驱物反应液。

71.将所得前驱物反应液在转速10000rpm的条件下离心10min,将上层溶液舍去,将所得固体洗涤,干燥,得到前驱物。

72.将前驱物在900℃煅烧2h,得到二氧化铈颗粒。其d

50

为180nm。

73.前驱物的sem图见图1。二氧化铈颗粒的sem图见图2,其xrd分析见图3。

74.实施例2

75.将六水合氯化铈和丙三醇按照摩尔比为1:100混合均匀,得到混合物。

76.将所配制的混合物转移到微波消解罐中,然后将微波消解罐密封并固定在微波消解仪中在180℃下进行微波处理30min,自然冷却至室温,得到前驱物反应液。

77.将所得前驱物反应液在转速10000rpm的条件下离心10min,将上层溶液舍去,将所得固体洗涤,干燥,得到前驱物。

78.将前驱物在700℃煅烧2h,得到二氧化铈颗粒。其d

50

为240nm。二氧化铈颗粒的tem图见图4。

79.实施例3

80.将硫酸铈和丙三醇按照摩尔比为1:1000混合均匀,得到混合物。

81.将所配制的混合物转移到微波消解罐中,然后将微波消解罐密封并固定在微波消

解仪中在200℃下进行微波处理30min,自然冷却至室温,得到前驱物反应液。

82.将所得前驱物反应液在转速10000rpm的条件下离心10min,将上层溶液舍去,将所得固体洗涤,干燥,得到前驱物。

83.将前驱物在300℃煅烧2h,得到二氧化铈颗粒。其d

50

为280nm。二氧化铈颗粒的sem图见图5。

84.实施例4

85.将六水合硝酸亚铈和丙三醇按照摩尔比为1:822混合均匀,得到混合物。

86.将所配制的混合物转移到微波消解罐中,然后将微波消解罐密封并固定在微波消解仪中在130℃下进行微波处理30min,自然冷却至室温,得到前驱物反应液。

87.将所得前驱物反应液在转速10000rpm的条件下离心10min,将上层溶液舍去,将所得固体,洗涤,干燥得到前驱物。

88.将前驱物在700℃煅烧2h,得到二氧化铈颗粒。其d

50

为260nm。

89.比较例1~4

90.除了按照表1所示的工艺参数之外,其余与实施例1相同。

91.比较例1、2、3和4所得二氧化铈的sem图分别见图6、图7、图8和图9。

92.表1

[0093][0094]

表1中,

“‑‑”

表示无法有效测出粒径d

50

。

[0095]

由图3可知,本发明获得了面心立方结构的二氧化铈(ceo2)。由图1可知,本发明的前驱物为大小均匀的球形颗粒,分散性好,无粘连。由图2、图4和图5可知,本发明的方法可以获得大小均匀的二氧化铈微球,其d

50

基本在100~300nm。

[0096]

由实施例1和比较例1、2比较可知,控制丙三醇与六水合硝酸亚铈的摩尔比在本发明的范围内,可以有利于得到本发明的分散性好的二氧化铈颗粒;否则,则容易团聚或者不能得到球形颗粒。

[0097]

由实施例1和比较例3比较可知,采用丙二醇代替丙三醇则无法得到本发明的分散性好的二氧化铈颗粒。

[0098]

由实施例1和比较例4比较可知,采用乙二醇代替丙三醇则不利于得到本发明的分散性好的二氧化铈颗粒。

[0099]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1