一种抗泛碱化的透水混凝土及其制备方法与流程

1.本发明属于建筑材料技术领域,本发明涉及一种抗泛碱化的透水混凝土及其制备方法。

背景技术:

2.透水混凝土是由粗骨料及其表面均匀包裹的水泥和增强剂混合的胶结料浆体相互粘结,并经水化硬化后形成的具有连续孔隙结构的多孔混凝土。然而在透水混凝土的应用过程中,泛碱现象是一个不可避免的问题。透水混凝土泛碱现象主要形成的过程是其浆体硬化过程中不仅能生成含水的硅酸钙,同时也产生大量的氢氧化钙,能与空气中的二氧化碳发生化学反应生成不易溶解于水的白色碳酸钙,水分蒸发后残留在混凝土表面形成碱白。另外,由于透水混凝土中与普通混凝土相比,透水混凝土大量的孔隙结构导致其力学性能较低。

3.cn 106010186 b中以有机树脂羟基氟碳树脂为基体材料,辅以氧化铁颜料等辅料制备出透水混凝土路面保护剂,有效抑制了透水路面面层容易泛碱发花的问题,但该体系中造价过高,产品竞争力较弱。cn 110590216 a中公开了一种透水混凝土液体增强剂,能抑制混凝土表面泛碱,但混凝土透水性能较差。cn 108585662 b中公开了一种轻质透水混凝土人行路面砖,添加了泛碱抑制剂,并采用了阶段式物理与化学协同发泡的方法,制备出的混凝土内部形成了大量的连通孔隙,但透水系数也仅为1.4mm/s。

4.所以如何实现透水混凝土具有优异的抗泛碱化,且能够实现高透水系数和力学性能的混凝土是目前能否真正实现工业化推广应用的关键。

技术实现要素:

5.本发明的目的在于克服现有技术中的不足,提供一种抗泛碱化的透水混凝土,并且具有优异的透水性(透水系数等级在k3-k4之间)和力学性能(28d抗压强度在38mpa以上),成本较为低廉、具有实际的工业化应用前景。

6.本发明是通过如下方案实现上述目的的,一种抗泛碱化的透水混凝土,包括硅酸盐水泥、季铵盐掺杂的矿物掺和料、骨料、外加剂和水;季铵盐掺杂的矿物掺和料包括煤粉灰、粒化高炉矿渣粉、硅灰、钢渣粉中的任意一种或多种与季铵盐的混合物。本发明在引入硅酸盐类矿物掺和料,在矿物掺和料的存在下,水化硅酸钙胶体发生掺杂,体系中的k+、na+离子被固定于胶体结构中,从而达到降低体系碱度的目标,部分解决透水混凝土泛碱现象。

7.优选地,水的用量为硅酸盐水泥重量的0.25-0.35;外加剂为硅酸盐水泥重量的1%-3%;矿物掺和料为硅酸盐水泥重量的20%-25%;骨料为硅酸盐水泥重量的4.5-6.0;季铵盐为矿物掺和料重量的0.1%-2.0%。

8.优选的,所述季铵盐为聚氧乙烯基烷基季铵盐,所述聚氧乙烯基季铵盐为十六醇聚氧乙烯醚二甲基辛烷基氯化铵、十八醇聚氧乙烯醚基二甲基十四烷基溴化铵或十六醇聚氧乙烯醚基二甲基十八烷基溴化铵等。本发明中在矿物掺和料中辅以季铵盐,有效解决了

透水混凝土的泛碱问题,尤其是针对煤粉灰、粒化高炉矿渣粉和硅灰,可以完全解决泛碱的问题。相对于现有技术,本发明“矿物掺和料+季铵盐”体系,无需加入成分复杂的泛碱抑制剂、且成本较低。

9.优选的,所述骨料为再生天然砂,5mm以下的岩石颗粒,河砂、海砂或山砂;进一步优选的,所述天然砂由粒径为3-5mm山砂和粒径为0.5-1.0mm的河砂组成;山沙作为粗骨料,河砂作为细骨料;粒径较小的河砂作为骨料会填充大粒径骨料的孔隙,改善骨料间的内部结构,使混凝土更加密实,提高了透水混凝土的力学性能。

10.优选的,所述骨料经聚苯乙烯磺酸钠的水溶液浸渍。采用聚丙烯酸钙和聚苯乙烯磺酸钠对骨料进行浸渍后可以提高透水混凝土的力学性能,但采用聚丙烯酸钙对骨料浸渍后得到混凝土的透水系数大大降低。采用聚苯乙烯磺酸钠浸渍后不仅力学性能得到改善、而且透水系数等级达到了k3-k4,所以以经过聚苯乙烯磺酸钠的水溶液浸渍为宜。

11.优选地,所述外加剂包括减水剂、引气减水剂、泵送剂、早强剂、缓凝剂、引气剂中的任意一种或多种;进一步优选为减水剂;所述减水剂为木质素磺酸钠盐减水剂、萘系高效减水剂、脂肪族高效减水剂或聚羧酸高效减水剂中至少一种;所述减水剂进一步优选为fdn-c高效减水剂。

12.优选的,所述抗泛碱化的透水混凝土,包括硅酸盐水泥、季铵盐掺杂的矿物掺和料、骨料、外加剂和水;季铵盐掺杂的矿物掺和料为煤粉灰、粒化高炉矿渣粉或硅灰与季铵盐的混合物;所述骨料为由粒径为3-5mm山砂和粒径为0.5-1.0mm的河砂组成,重量比山砂:河砂=4-5:1。

13.优选的,所述抗泛碱化的透水混凝土,包括硅酸盐水泥、季铵盐掺杂的矿物掺和料、骨料、外加剂和水;季铵盐掺杂的矿物掺和料为煤粉灰、粒化高炉矿渣粉或硅灰中任意一种与季铵盐的混合物;所述骨料为由粒径为3-5mm山砂和粒径为0.5-1.0mm的河砂组成,其中山砂和河沙的重量比为5:1,以3%wt%聚苯乙烯磺酸钠的水溶液浸渍骨料1-2h;粒化高炉矿渣粉:十八醇聚氧乙烯醚基二甲基十四烷基溴化铵=100:1(重量比)。

14.与现有技术相比,本发明具有如下优点:

15.(1)本发明中采用矿物掺和料替代部分水泥,降低了部分成本;

16.(2)本发明采用矿物掺和料和聚氧乙烯基烷基季铵盐复配,解决了透水混凝土的泛碱问题

17.(3)本发明通过对骨料进行改性,在提高透水混凝土力学性能的前提下,实现了高透水性,透水系数等级在k3-k4之间;

18.(4)本公司通过项目研发,提升透水混凝土抗泛碱性能和透水路面观感,将促进海绵城市建设和公司在透水混凝土新产品、新技术方面的竞争优势,培育预拌混凝土新的经济增长点。

具体实施方式

19.硅酸盐水泥p

·

o42.5作为胶凝材料,减水剂为fdn-c高效减水剂(山东万山集团化工有限公司);聚氧乙烯基烷基季铵盐来自于郑州易和精细化学品有限公司。实施例中矿物掺和料需满足《透水混凝土》jc/t2558-2020中的规定。

20.聚丙烯酸钙参考现有技术“《新型建筑材料》,聚丙烯酸钙预处理辉绿岩骨料透水

混凝土性能研究,2022:40-44”制备而成。聚苯乙烯磺酸钠来自淄博市淄川耀东化工有限公司,平均分子量为10-11万。其余未经特殊说明,均为市售常规原料,无需特殊标准控制。

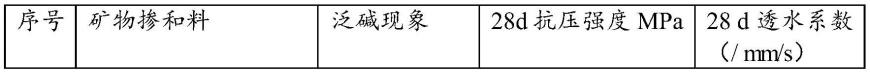

21.实施例1:矿物掺和料筛选

22.鉴于矿物掺和料理论上可以降低体系碱度,从而解决透水混凝土泛碱的问题,研发初期对矿物掺和料种类进行了筛选。

23.透水混凝土设计孔隙率为15%,如下重量配合比:m(硅酸盐水泥p

·

o42.5)∶m(粒径3-5mm山砂)∶m(水)∶m(矿物掺和料):m(fdn-c高效减水剂)=50kg:150kg:15kg:10kg:0.5kg。搅拌机搅拌混合后注入磨具中,经过平板振动器振平,静置24h后,将抗泛碱透水混凝土成型试件放入温度20

±

2℃,湿度大于95%的标准养护室中养护28天,得到本实施例的抗泛碱透水混凝土。制备100mm

×

100mm

×

100mm抗泛碱透水混凝土板材,按照jc/t2558-2020测试透水系数、抗压强度,并观察泛碱现象,结果如表1所示。

24.表1不同矿物掺和料制备出的透水混凝土检测结果

[0025][0026][0027]

注:n/a是指未加入矿物掺和料,采用同等重量水泥替代;季铵盐为十六醇聚氧乙烯醚二甲基辛烷基氯化铵,用量为矿物掺和料的1wt%。

[0028]

实验结果表明:

[0029]

(1)引入矿物掺和料可以部分解决透水混凝土泛碱的问题,钢渣粉对抑制泛碱作用无明显作用,仅煤粉灰、粒化高炉矿渣粉、硅灰能够对泛碱起到部分抑制作用;另外,矿物掺和料的引入会使混凝土抗压强度得到下降,透水系数基本不变。

[0030]

(2)季铵盐的引入可以有效解决泛碱问题,但对于掺杂钢渣粉的体系并不能完全解决泛碱问题;同时混凝土强度较未加入矿物掺和料的体系也存在一定的下降趋势,透水系数基本维持不变。

[0031]

实施例2

[0032]

在解决泛碱问题的基础上,为了提高混凝土的强度,申请人尝试对骨料进行,以有机物浸渍的方法提高混凝土强度,方法如下:

[0033]

将粒径3-5mm山砂浸渍于5-10wt%聚丙烯酸钙或2-3wt%聚苯乙烯磺酸钠的水溶液1-2h,过滤后按照实施例1中序列8的组分配比制备出透水混凝土,对其进行性能检测,结果如表2所示:

[0034]

表2不同骨料改性制备出的透水混凝土检测结果

[0035][0036][0037]

注:n/a是指骨料未经改性。a是指该体系中骨料是3-5mm山砂和粒径为0.5-1.0mm的河砂,其中山砂和河沙的重量比为4-5:1。

[0038]

实施例3

[0039]

透水混凝土设计孔隙率为15%,以3%wt%聚苯乙烯磺酸钠的水溶液浸渍骨料(3-5mm山砂和粒径为0.5-1.0mm的河砂,其中山砂和河沙的重量比为5:1)1-2h后过滤备用;粒化高炉矿渣粉:十八醇聚氧乙烯醚基二甲基十四烷基溴化铵=100:1(重量比)混匀后备用。

[0040]

按如下重量配合比配料&制备:m(硅酸盐水泥p

·

o42.5)∶m(3-5mm山砂和粒径为0.5-1.0mm的河砂,其中山砂和河沙的重量比为5:1)∶m(水)∶m(粒化高炉矿渣粉:十八醇聚氧乙烯醚基二甲基十四烷基溴化铵=100:1):m(fdn-c高效减水剂)=50kg:150kg:15kg:10kg:0.5kg。搅拌机搅拌混合后注入磨具中,经过平板振动器振平,静置24h后,将抗泛碱透水混凝土成型试件放入温度20

±

2℃,湿度大于95%的标准养护室中养护28天,得到本实施例的抗泛碱透水混凝土。制备100mm

×

100mm

×

100mm抗泛碱透水混凝土板材,测试28d抗压强度为37.2mpa、28d透水系数达到4.12mm/s,无泛碱现象产生。

[0041]

上述实施例为本发明优选地实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1