一种低成本镁铝尖晶石粉体改性处理方法与流程

1.本发明涉及一种低成本镁铝尖晶石粉体改性处理方法,属于陶瓷材料处理技术领域。

背景技术:

2.镁铝尖晶石透明陶瓷作为一种优异的中红外材料,不但具有陶瓷材料耐高温、耐腐蚀、耐磨损、抗冲击、高硬度、高强度以及良好的电绝缘性等性能,又具有光学玻璃和光学晶体在可见光、红外波段优异的光学性能,被广泛应用于防弹窗、航天器防护窗和潜艇红外传感器等军事领域,以及金属制品的陶瓷保护膜、精细陶瓷器皿等民用领域。为了满足军用领域和民用领域对镁铝尖晶石透明陶瓷的极大需求,加速镁铝尖晶石透明陶瓷商业化步伐是十分必要的,当前阻碍低成本、高质量镁铝尖晶石透明陶瓷批量化生产的主要因素为镁铝尖晶石粉体合成方面,在粉体改性方面,镁铝尖晶石粉体面临素坯成型难、粒径均匀性差、烧结活性差等问题。

3.传统的粉体改性方法是通过将烧结助剂颗粒与尖晶石粉末进行某种形式的机械混合来实现的,例如砂浆和杵、球磨、研磨机研磨或高剪切湿磨。该方法利用机械混合技术极易造成污染问题,即使研磨介质磨损产生的杂质含量很低,也会导致产品产生不透明或模糊区域。另外,还有学者提出通过将尖晶石颗粒分散在烧结助剂溶液中进行喷雾干燥的改性方法,但这是以牺牲尖晶石粉体为代价的,被发现粉体处理后的产率不超过68%,这意味着通过喷雾干燥器处理的尖晶石粉末多达32%最终会丢失。

技术实现要素:

4.本发明旨在解决粉体素坯成型难、粉体团聚程度高、粒径均匀性差的问题,提供一种低成本镁铝尖晶石粉体改性处理方法。

5.为实现上述目的,本发明采用以下技术方案:

6.一种低成本镁铝尖晶石粉体改性处理方法,包括以下步骤:

7.(1)将称量好的烧结助剂和镁铝尖晶石粉体依次放入装有分散剂的有机容器中,球磨8-10h;

8.(2)将一定量的粘结剂放入装有烧结助剂、镁铝尖晶石粉体、分散剂形成的浆料中球磨12h-24h;

9.(3)将球磨完毕的浆料进行干燥、球磨、过筛。

10.优选地,所述镁铝尖晶石粉体纯度≥99.9%,平均粒径200nm-300nm;烧结助剂为lif,纯度≥99.99%,烧结助剂的添加量为:烧结助剂/(烧结助剂+镁铝尖晶石粉体)=1wt%-4wt%。

11.在本发明中,烧结助剂lif在850℃可以完全熔化,形成的液体通过毛细管作用均匀地分布在粉体表面,通过颗粒重排和液相烧结可以有效地促进陶瓷早期致密化与晶粒生长,烧结助剂添加量过少则不足以起到液相lif湿润粉体颗粒和促进早期致密化以及晶粒

生长的作用;由于lif在1000-1400℃之间具有很高的蒸汽压,可以通过高温烧结使烧结助剂完全挥发,避免了第二相的生成,但当lif添加量过高时未完全挥发的lif也会在晶界处聚集产生不定型相,限制晶粒长大并造成光散射,形成局部不透明的缺陷。因此,烧结助剂添加量优选为1wt%-4wt%。

12.优选地,所述分散剂为水、聚丙烯酸铵、正己烷中的一种或几种。分散剂与镁铝尖晶石粉体质量比优选为2-6。

13.其中,分散剂的主要作用是吸附于固体颗粒的表面,降低液-液或固-液之间的界面张力。分散剂与镁铝尖晶石粉体质量比小于2时,分散剂电离出的离子不足以覆盖全部颗粒,颗粒表面的离子分布不均匀,空间的阻位机制比较弱,悬浮液粘度大,不稳定,易于团聚,影响粉体粒度和素坯密度均匀性。如果分散剂的量过多时,电离出的离子就会剩余在悬浮液中,过量的离子会压缩双电层,使zeta电位绝对值降低,从而降低了静电排斥产生的稳定作用,这会影响料浆的稳定性,易造成粉体团聚,从而影响粉体粒度和素坯密度均匀性。

14.优选地,粘结剂为聚乙烯醇(pva)、聚乙烯醇缩丁醛一种或两种,其添加量为:粘结剂/(粘结剂+镁铝尖晶石粉体)=3wt%-10wt%。进一步优选地,所述粘结剂为聚乙烯醇,添加量为3wt%-6wt%。

15.其中,粘结剂添加量小于3wt%,粉体粒度以及粉体颗粒比表面积变化程度较小,不利于粉体颗粒紧密堆积成型,容易造成预压的坯体碎裂。粘结剂添加量大于10wt%时粉体粒度增大,比表面积减小,导致陶瓷粉体烧结活性降低。此外粘结剂过量,粉体流动性降低,易于团聚,造成料浆不能充分混合均匀,并且容易导致烧结初期因粘结剂挥发造成的陶瓷气孔率升高。

16.优选地,所述步骤(3)中,球磨完毕的浆料真空干燥,干燥温度为100-120℃、时间为24-48h;接着进行球磨,球磨时间为12-24h,最后过20-40目筛网。

17.本发明的有益效果:

18.(a)本发明直接使用商业化的高纯镁铝尖晶石粉体进行粉体改性处理,工艺流程简单、生产成本低、原材料利用率高、粉体烧结活性好及易于批量化制备。改性处理后的粉体具有团聚少、流动性好、尺寸均匀可控等特点。

19.(b)本发明提供的粉体改性方法通过选择合适的分散剂,可以有效地增加高纯粉体流变性,易于素坯成型,有利于提升素坯致密度。

20.(c)本发明提供的粉体改性方法通过添加适量的粘结剂,可以实现对改性粉体尺寸控制。

21.(d)基于本发明提供的粉体改性方法获得的镁铝尖晶石粉体热压烧结制备出的镁铝尖晶石透明陶瓷在390nm-780nm范围内平均透过率≥75%,在3μm-5μm范围内平均透过率≥83%。

附图说明

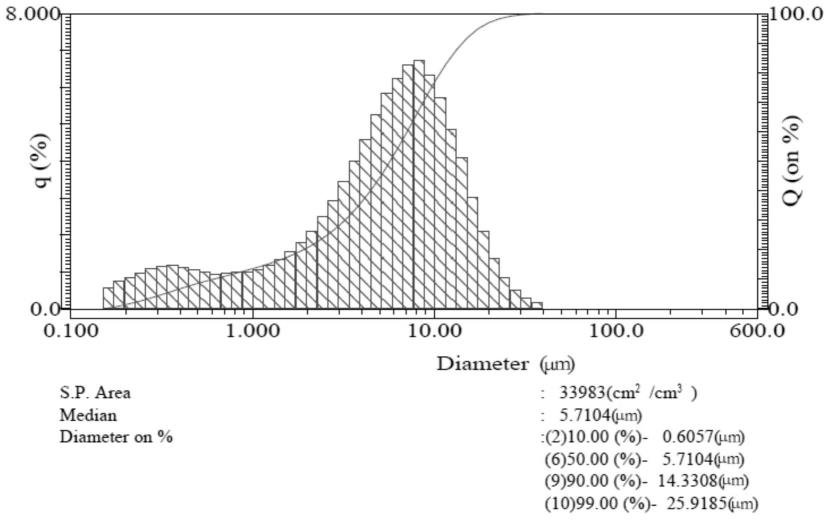

22.图1为实施例1粉体改性处理后高纯镁铝尖晶粉体粒度分布图。

23.图2为实施例2粉体改性处理后高纯镁铝尖晶粉体粒度分布图。

24.图3为实施例3粉体改性处理后高纯镁铝尖晶粉体粒度分布图。

25.图4为实施例1粉体改性处理后高纯镁铝尖晶粉体的扫描电镜图。

26.图5为实施例1中热压陶瓷的扫描电镜图。

27.图6为实施例2中热压陶瓷的扫描电镜图。

28.图7为实施例4粉体改性处理后高纯镁铝尖晶粉体的扫描电镜图。

29.图8为实施例5粉体改性处理后高纯镁铝尖晶粉体的扫描电镜图。

30.图9为基于实施例3获得的镁铝尖晶石粉体热压烧结制备出的镁铝尖晶石透明陶瓷在390nm-780nm(图9a)和3μm-5μm(图9b)范围内的透过曲线。

具体实施方式

31.为了更好的理解本发明,下面通过附图和具体实施方式进一步阐述本发明的内容,但本发明不仅仅局限于下面的实施例。

32.在以下实施例中,烧结助剂、粘结剂的添加量的计算方式为:烧结助剂的添加量=烧结助剂/(烧结助剂+镁铝尖晶石粉体);粘结剂的添加量=粘结剂/(粘结剂+镁铝尖晶石粉体)。

33.以下实施例中,热压烧结制备热压陶瓷的过程为:将素坯饼料放在直径为80mm的石墨模具内,饼料上下接触面用同等规格石墨片覆盖,将饼料与石墨模具组装完毕后放置在热压腔内进行热压,热压工艺:在室温下经1h

→

800℃(抽真空)升温升压经3h

→

1680℃、35mpa(恒温、恒压4h)

→

降温卸压至常温常压,经光学加工后得到热压镁铝尖晶石陶瓷片。

34.对热压镁铝尖晶石陶瓷片进行的透过性能测试方法参照jc/t185-2013(2017)《光学石英玻璃》第6.3条:

35.使用测量精度不低于

±

1%双光路分光光度计测定试样在各个光谱范围的光谱透射比。试样在测量方向上应是抛光的平行平面,测试区域无明显的纹理、气泡和夹杂物。两个平行面的平行度不大于2

′

。

36.实施例1

37.本实施例提供一种低成本镁铝尖晶石粉体改性处理方法,包括:

38.第一步,首先称量商业高纯镁铝尖晶石粉体(纯度为99%,d(50)为0.28μm)240g、烧结助剂lif 4.90g(纯度为99.99%,添加量2wt%)、粘结剂聚乙烯醇12.63g(5wt%),分散剂水960g(分散剂与镁铝尖晶石高纯粉体质量比为4),

39.第二步,将烧结助剂和镁铝尖晶石粉体依次放入装有分散剂的有机容器中,球磨8h;

40.第三步,将粘结剂放入装有烧结助剂、镁铝尖晶石粉体、分散剂形成的浆料中球磨12h;

41.第四步,将球磨完毕的浆料放在真空干燥箱干燥,温度120℃,持续时间10h;

42.第五步,将干燥后的粉料球磨24h,然后过40目筛,即获得改性处理后的镁铝尖晶石粉体。

43.上述改性处理时选择水作分散剂,如图1所示,获得镁铝尖晶石粉体粒度d(50)(“d(50)”表示一个样品的累计粒度分布百分数达到50%时所对应的粒径)为5.7104μm。如图4所示,粉粒尺寸主要在80nm-110nm范围内。

44.选择水作分散剂,镁铝尖晶石粉体粒度d(50)增高,粉体流变性升高,预压成型难度降低,陶瓷素坯致密度增加。

45.如图5所示,采用该镁铝尖晶石粉体制备的热压陶瓷,热压陶瓷内部有气孔、晶界处夹杂较多,热压陶瓷内部存在云雾现象。经测试,密度为3.57g/cm3,稍小于尖晶石理论密度3.58g/cm3。

46.实施例2

47.本实施例提供一种低成本镁铝尖晶石粉体改性处理方法,包括:

48.第一步,首先称量商业高纯镁铝尖晶石粉体240g(纯度为99%,d(50)为0.28μm)、烧结助剂lif 4.90g(纯度为99.99%,添加量2wt%)、粘结剂聚乙烯醇12.63g(5wt%),分散剂正己烷960g(分散剂与镁铝尖晶石高纯粉体质量比为4);

49.第二步,将烧结助剂和镁铝尖晶石粉体依次放入装有分散剂的有机容器中,球磨8h;

50.第三步,将粘结剂放入装有烧结助剂、镁铝尖晶石粉体、分散剂形成的浆料中球磨12h;

51.第四步,将球磨完毕的浆料放在真空干燥箱干燥,温度120℃,持续时间10h;

52.第五步,将干燥后的粉料球磨24h,然后过40目筛,即获得改性处理后的镁铝尖晶石粉体。

53.上述改性处理时选择无水正己烷作分散剂,如图2所示,获得镁铝尖晶石粉体粒度d(50)为9.5029μm。

54.选择正己烷作分散剂,镁铝尖晶石粉体粒度d(50)增高,粉体流变性升高,与原始粉体形成的素坯相比,预压成型难度降低,陶瓷素坯致密度增加。

55.如图6所示,采用该镁铝尖晶石粉体制备的热压陶瓷,热压陶瓷内部气孔、晶界处夹杂较少,热压陶瓷内部云雾减少。经测试,密度为3.58g/cm3,符合理论密度3.58g/cm3,致密度较好。

56.陶瓷内部雾的形成主要是由于内部气孔高,增加了吸收。此外,晶界处洁净度不高,有第二相晶粒的存在,也会增加雾度,降低透明度。富镁尖晶石样品析出的第二相mgo晶粒易聚集在晶界处会增大样品的雾度;富铝尖晶石样品在快速降温阶段也析出第二相富al2o3相,也会造成样品雾度增大。

57.实施例3

58.本实施例提供一种低成本镁铝尖晶石粉体改性处理方法,包括:

59.第一步,首先称量商业高纯镁铝尖晶石粉体240g(纯度为99%,d(50)为0.28μm)、烧结助剂lif 4.90g(纯度为99.99%,添加量2wt%)、粘结剂聚乙烯醇12.63g(5wt%),分散剂聚丙烯酸铵960g(分散剂与镁铝尖晶石高纯粉体质量比为4);

60.第二步,将烧结助剂和镁铝尖晶石粉体依次放入装有分散剂的有机容器中,球磨8h;

61.第三步,将粘结剂放入装有烧结助剂、镁铝尖晶石粉体、分散剂形成的浆料中球磨12h;

62.第四步,将球磨完毕的浆料放在真空干燥箱干燥,温度120℃,持续时间10h;

63.第五步,将干燥后的粉料球磨24h,然后过40目筛,即获得改性处理后的镁铝尖晶石粉体。

64.上述改性处理时选择聚丙烯酸铵作分散剂,如图3所示,获得镁铝尖晶石粉体粒度

d(50)为7.2730μm。

65.选择聚丙烯酸铵作分散剂,镁铝尖晶石粉体粒度d(50)增高,粉体流变性好,粉体易于预压成型,陶瓷素坯致密度好,热压陶瓷内部无云雾,透光度较高。

66.实施例4

67.本实施例提供一种低成本镁铝尖晶石粉体改性处理方法,包括:

68.第一步,首先称量商业高纯镁铝尖晶石粉体240g(纯度为99%,d(50)为0.28μm)、烧结助剂lif 4.90g(纯度为99.99%,添加量2wt%)、粘结剂聚乙烯醇18.06g(7wt%),分散剂水960g(分散剂与镁铝尖晶石高纯粉体质量比为4);

69.第二步,将烧结助剂和镁铝尖晶石粉体依次放入装有分散剂的有机容器中,球磨8h;

70.第三步,将粘结剂放入装有烧结助剂、镁铝尖晶石粉体、分散剂形成的浆料中球磨12h;

71.第四步,将球磨完毕的浆料放在真空干燥箱干燥,温度120℃,持续时间10h;

72.第五步,将干燥后的粉料球磨24h,然后过40目筛,即获得改性处理后的镁铝尖晶石粉体。

73.上述改性处理时选择粘结剂聚乙烯醇7wt%,如图7所示,获得镁铝尖晶石粉体粉粒尺寸主要在110nm-150nm范围内。

74.实施例5

75.本实施例提供一种低成本镁铝尖晶石粉体改性处理方法,包括:

76.第一步,首先称量商业高纯镁铝尖晶石粉体240g(纯度为99%,d(50)为0.28μm)、烧结助剂lif 4.90g(纯度为99.99%,添加量2wt%)、粘结剂聚乙烯醇23.74g(9wt%),分散剂水960g(分散剂与镁铝尖晶石高纯粉体质量比为4);

77.第二步,将烧结助剂和镁铝尖晶石粉体依次放入装有分散剂的有机容器中,球磨8h;

78.第三步,将粘结剂放入装有烧结助剂、镁铝尖晶石粉体、分散剂形成的浆料中球磨12h;

79.第四步,将球磨完毕的浆料放在真空干燥箱干燥,温度120℃,持续时间10h;

80.第五步,将干燥后的粉料球磨24h,然后过40目筛,即获得改性处理后的镁铝尖晶石粉体。

81.上述改性处理时选择粘结剂聚乙烯醇9wt%,如图8所示,获得镁铝尖晶石粉体粉粒尺寸主要在200nm-260nm范围内。

82.实施例6

83.基于实施例3获得的镁铝尖晶石粉体热压烧结制备出的镁铝尖晶石透明陶瓷,该热压镁铝尖晶石陶瓷片φ80mm。

84.对该热压镁铝尖晶石陶瓷片进行透过性能测试。透过曲线如图9所示,该热压镁铝尖晶石陶瓷片在390nm-780nm范围内的平均透过率≥75%,3μm-5μm范围内平均透过率≥83%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1