废旧电池全组分回收及磷酸铁、碳酸锂制备方法与流程

1.本发明涉及废旧电池回收领域,尤其涉及一种废旧电池全组分回收及磷酸铁、碳酸锂制备方法。

背景技术:

2.随着能源危机和环境污染等问题的日益突出,可持续发展的新能源成为目前能源发展利用的重要组成部分。太阳能、风力发电等清洁可再生能源成为未来能源的发展方向,同时,电动汽车的高速发展,为日益紧张的传统能源提供了新的解决方案。其中,锂离子电池凭借其比能量高、体积小、质量轻、温度范围广等独特优势,成为了新能源和电动汽车的能源载体,近年来生产和需求量与日俱增。

3.锂离子电池的广泛利用,给工业和生活带来了便利,但随之而来的废弃量也逐年增加。我国的矿产资源相对较少,而废旧的锂离子电池中有锂、钴、锰、镍、铝、铜等许多有价金属资源。相比矿产资源,废旧的锂离子电池金属资源含量相对较高,品位很高,有效效回收废旧锂离子电池及其生产废料中的金属,可降低矿产资源的消耗,同时够降低其对环境和人类的危害,实现锂离子电池的产业的循环可持续发展。

4.但该现有技术通常情况下,对电池单体切割方式要求复杂,对正极片完整性要求严格,破碎技术效率低,难以满足目前大批量废旧电池处理的需求,如公开号cn201710380176.8一种废旧磷酸铁锂电池的回收方法,发明专利正极片提取操作难,对设备要求高,难以实现批量回收;目前,现有技术中已经存在对废旧磷酸铁锂电池正极材料回收的技术,如公开号为cn113285135a、cn113270659a、cn113912032a等发明专利均可实现磷铁锂的提取。但上述工艺中均未考虑除铝及其它杂质,导致磷酸铁产品中杂质离子含量较高,影响品质和性能。公开号cn109167059a一种利用废旧磷酸铁锂电池制备碳酸锂的方法,该工艺采用树脂回收废酸,树脂耗量大,且极易饱和,成本高;公开号cn111675203a一种从废旧磷酸铁锂电池回收锂的方法、以及回收锂和磷酸铁的方法,而且使用氨水的话碳酸锂的铜杂质去除不干净,制备的碳酸锂纯度无法保证,该工艺的回收过程中锂的损失量大;公开号为cn112142077a,发明名称为磷酸铁锂正极废料回收制备电池级碳酸锂和磷酸铁的方法的中国发明专利采用空气氧化水浸的方式浸出分离锂,效率较低,同时采用草酸、柠檬酸、醋酸、苹果酸等有机酸作为酸碱调节剂,不仅成本较高,而且会引入有机物,对环境造成污染;同时在对磷铁的回收过程中,需要采用行星球磨机研磨活化,而且采用磷酸浸出的方式回收磷铁,磷酸用量也较大,同时在磷酸铁制备过程中还需要加入磷酸铁晶种,整体经济效益也存在问题。公开号为cn113912032a,一种从废旧磷酸铁锂电池正极粉中回收制备电池级碳酸锂和磷酸铁的方法,该方法在制备磷酸铁的过程中需要先将铁氧化,又将磷酸铁渣依次进行还原反应,整个过程繁琐,未考虑除铜,还需要额外添加铁、磷酸,成本高,制备碳酸锂过程中需要高温浓缩,能耗大,且在洗涤过程中磷铁锂的损失量大,回收率低。上述工艺中均未考虑回收磷酸铁锂电池中其它组分,铜、铝、不锈钢造成了浪费。

5.针对以上问题,目前还没有一种有效的解决方法。

技术实现要素:

6.为解决上述问题,本发明提供一种废旧电池全组分回收及磷酸铁、碳酸锂制备方法,通过对电池进行带电破碎,解决现有技术中不能兼顾放电效率及环保的问题;通过对电池正负极黑粉进行除杂提锂,解决现有技术中提锂效率不高、碳酸锂合成效率低的问题;采用低温浓缩工艺,解决现有技术中高温浓缩能耗大的问题;对电池正负极黑粉除杂后提取磷铁,制备磷酸铁,解决现有技术中回收磷铁效率不高、磷酸铁合成效率低的问题;对电池中的各个组分进行分类回收,解决现有技术中回收组分不足的问题。

7.为达到上述目的,本发明提供了一种废旧电池全组分回收及磷酸铁、碳酸锂制备方法,包括:采用废旧电池带电破碎装置对废旧电池进行带电破碎,得到尺寸统一的碎片;将所述碎片经过物理分选后得到铜、铝、隔膜、不锈钢及电池正负极黑粉;对所述电池正负极黑粉经过酸化、氧化、沉淀后过滤,得到待提锂溶液及磷铁碳粉;将所述待提锂溶液进行碱液调节后过滤,在30-60℃下浓缩后进行搅拌转化、过滤及循环水洗涤,烘干后得到电池级碳酸锂;对所述磷铁碳粉进行酸溶、固液分离后得到磷铁溶液及碳粉,对所述磷铁溶液进行碱液调节、过滤分离及洗涤,烘干后得到二水磷酸铁。

8.进一步可选的,所述将所述待提锂溶液进行碱液调节后过滤,在30-60℃下浓缩后进行搅拌转化、过滤及循环水洗涤,烘干后得到电池级碳酸锂,包括:采用氢氧化钠溶液将所述待提锂溶液的ph值调节至4-8,过滤掉铜、铝、铁杂质,得到过滤后的待提锂溶液;将所述过滤后的待提锂溶液在30-60℃下进行抽真空浓缩工艺,得到浓缩待提锂溶液;将饱和的碳酸钠溶液按第一预定比例加入到浓缩待提锂溶液中,在80-90℃下搅拌第一预定时间,固液分离后,采用预定温度的纯水对固态物进行洗涤、过滤,烘干后得到所述电池级碳酸锂。

9.进一步可选的,所述第一预定比例为n(li:na2co3)=2:1;所述第一预定时间为1小时;所述预定温度为85-95℃。

10.进一步可选的,所述对所述磷铁碳粉进行酸溶、固液分离后得到磷铁溶液及碳粉,对所述磷铁溶液进行碱液调节、过滤分离及洗涤,烘干后得到二水磷酸铁,包括:将所述磷铁碳粉与水按第二预定比例进行混合搅拌,加入第一酸性溶液后在30-70℃下搅拌第二预定时间后过滤,得到第一含磷铁溶液及第一过滤粉;将所述第一过滤粉与水按第三预定比例进行混合搅拌,过滤后得到第二含磷铁溶液及碳粉;将所述第一含磷铁溶液与第二含磷铁溶液混合,得到混合磷铁溶液;采用氢氧化钠溶液调节所述混合磷铁溶液的ph至1-2,搅拌、固液分离后,采用纯水对固态物进行洗涤,过滤、烘干后得到所述二水磷酸铁。

11.进一步可选的,所述第二预定比例为1:4-10;所述第三预定比例为1:1-4;所述第二预定时间1.5-2小时;所述第一酸性溶液为盐酸、硫酸及硝酸中的任一种;所述第一酸性溶液的固酸比例为1:2-4。

12.进一步可选的,所述对所述电池正负极黑粉经过酸化、氧化、沉淀后过滤,得到待提锂溶液及磷铁碳粉,包括:将所述电池正负极黑粉与水按第四预定比例进行混合搅拌,得到混合溶液;将所述混合溶液加入第二酸性溶液后加热至30-70℃,加入过氧化氢溶液调节ph至1-5,搅拌第三预定时间,沉淀、过滤后得到第一含锂溶液及第二过滤粉;将所述第二过滤粉与水按第四预定比例进行混合搅拌第三预定时间,过滤后得到第二含锂溶液及磷铁碳粉;将所述第一含锂溶液与所述第二含锂溶液混合后得到所述待提锂溶液。

13.进一步可选的,所述第四预定比例为1:4-10;所述第三预定时间为1.5-2小时;所

述第二酸性溶液为盐酸、硫酸及硝酸中的任一种;所述第二酸性溶液的固酸比例为1:0.5-1。

14.进一步可选的,所述采用废旧电池带电破碎装置对废旧电池进行带电破碎,包括:从所述废旧电池带电破碎装置的撕碎部的底部与进料部的顶部引入氮气;其中,所述撕碎部的入料口与进料部的出料口连接;通入氮气第五预定时间后,将废旧电池的单体通过传输带单元与引导单元平稳的输送至所述撕碎部中;其中,所述进料单元包括传输带单元与引导单元,所述传输带单元的出料口与所述引导单元的入料口连接,所述引导单元的出料口与所述进料部的入口连接。

15.进一步可选的,所述第五预定时间为12小时;其中,所述氮气的流量为80l/h。

16.进一步可选的,所述将所述碎片经过物理分选后得到铜、铝、隔膜、不锈钢及电池正负极黑粉包括:采用磁选机回收所述碎片中的不锈钢;根据比重分选原理回收所述碎片中的铜、铝及电池正负极黑粉;根据空气负压吸附抽取的原理抽取所述碎片中的隔膜。

17.上述技术方案具有如下有益效果:

18.1、对废旧电池进行带电破碎,处理量加大;现有技术盐水放电工艺会产生有害气体,相比于盐水放电工艺,带电破碎方法更环保安全性更高;相比于现有技术汇总的物理放电方法,效率更高,安全性增加。

19.2、现有技术大多是针对少量正极粉进行的提锂工艺,其中铜铝杂质较少,显然该种方法在大量正负极黑粉需要提锂的情况下,存在除杂效率低的问题,本发明通过对正负极黑粉进行磷铁碳粉及待提锂溶液进行区分后,对待提锂溶液进行提锂工艺,完成批量提锂的目的,且过程能耗低,制备的碳酸锂满足电池级要求。

20.3、摒弃现有技术中高温浓缩的技术,在低温下对待提锂溶液进行浓缩,对设备要求低,且浓缩效率高,能耗低。

21.4、对大批量电池正负极黑粉中的铜铝进行提取,之后对磷铁碳粉进行处理得到高纯度的二水磷酸铁,制备效率增加,能耗低,且制备的二水磷酸铁满足工业级要求。

22.5、本发明通过正负极黑粉溶解反应后进行二次过滤、除杂,得到含锂量更高的待提锂溶液;对磷铁碳粉溶解反应后进行二次过滤除杂,得到磷、铁含量更高的二水磷酸铁。整个过程中磷、铁、锂回收的工艺路线可实现无排放、回收率达到95%以上,高于现有技术中90%的回收率,回收效益更高,适用于工业化生产。

23.6、本发明在制备磷酸铁、碳酸锂前对电池单体中铜、铝、隔膜、不锈钢进行回收,实现电池组分的全回收,增加了工艺路线的附加产品价值;相比于现有技术中直接将铝片溶解的技术方案,本发明不会放出氢气,更加环保且适宜大批量生产。

24.7、浓缩工艺都可实现低温浓缩,能耗低,工艺过程中使用的酸是盐酸,原材料成本低,用量少,洗涤水都可实现循环使用,无排放。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

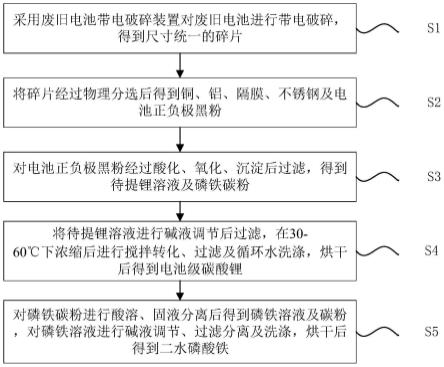

26.图1是本发明实施例提供的废旧电池全组分回收及磷酸铁、碳酸锂制备方法流程图;

27.图2是本发明实施例提供的碳酸锂制备方法流程图;

28.图3是本发明实施例提供的二水磷酸铁制备方法流程图;

29.图4是本发明实施例提供的待提锂溶液与磷铁碳粉分离方法的流程图;

30.图5是本发明实施例提供的废旧电池带电破碎方法的流程图;

31.图6是本发明实施例提供的废旧电池全组分回收及磷酸铁、碳酸锂制备的工艺流程图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明实施例提供了一种废旧电池全组分回收及磷酸铁、碳酸锂制备方法,图1是本发明实施例提供的废旧电池全组分回收及磷酸铁、碳酸锂制备方法,如图1所示,该方法包括:

34.s1、采用废旧电池带电破碎装置对废旧电池进行带电破碎,得到尺寸统一的碎片;

35.将废旧的磷酸铁锂电池经过一种动力废旧电池带电破碎装置,以将电池弹体形成统一大小的碎片,由于电池进行了带电破碎,因此可以对电池进行大批量处理,提高处理效率。

36.s2、将碎片经过物理分选后得到铜、铝、隔膜、不锈钢及电池正负极黑粉;

37.将碎片进行物理分选,得到废旧磷酸铁锂电池中的铜、铝、隔膜及不锈钢进行分别回收,回收率可达95%以上,此外还回收得到电池正负极黑粉。

38.s3、对电池正负极黑粉经过酸化、氧化、沉淀后过滤,得到待提锂溶液及磷铁碳粉;

39.将电池正负极黑粉经过酸溶、氧化、沉淀反应后过滤得到待提锂溶液及磷铁碳粉,待提锂溶液中包括锂、铜、铝等物质,此时待提锂溶液纯度为98%,磷铁碳粉的纯度为99.5%。

40.s4、将待提锂溶液进行碱液调节后过滤,在30-60℃下浓缩后进行搅拌转化、过滤及循环水洗涤,烘干后得到电池级碳酸锂;

41.将待提锂溶液进行碱液调节,过滤掉溶液中的铁、铝、铜等杂质,经过30-60℃低温浓缩、碳酸锂转化、过滤分离、循环水洗涤及烘干后,得到电池级碳酸锂。

42.s5、对磷铁碳粉进行酸溶、固液分离后得到磷铁溶液及碳粉,对磷铁溶液进行碱液调节、过滤分离及洗涤,烘干后得到二水磷酸铁。

43.将磷铁碳粉进行酸溶、固液分离获得磷铁溶液和碳粉,对磷铁溶液进行碱液调节、过滤分离、洗涤、烘干,得到符合国标的工业级二水磷酸铁。

44.作为一种可选的实施方式,图2是本发明实施例提供的碳酸锂制备方法流程图,如图2所示,将待提锂溶液进行碱液调节后过滤,在30-60℃下浓缩后进行搅拌转化、过滤及循环水洗涤,烘干后得到电池级碳酸锂,包括:

45.s401、采用氢氧化钠溶液将待提锂溶液的ph值调节至4-8,过滤掉铜、铝、铁杂质,得到过滤后的待提锂溶液;

46.将得到的含锂溶解液用氢氧化钠溶液调节ph至4-8,过滤去除铜铝铁杂质,得到过滤后的液体部分,即过滤后的待提锂溶液;

47.s402、将过滤后的待提锂溶液在30-60℃下进行抽真空浓缩工艺,得到浓缩待提锂溶液;

48.将过滤液经过抽真空低温浓缩工艺,温度控制在30-60℃,控制锂含量在10g/l左右,得到浓缩待提锂溶液。

49.s403、将饱和的碳酸钠溶液按第一预定比例加入到浓缩待提锂溶液中,在80-90℃下搅拌第一预定时间,固液分离后,采用预定温度的纯水对固态物进行洗涤、过滤,烘干后得到电池级碳酸锂。

50.预先配置好饱和的碳酸钠溶液,将其加入到浓缩待提锂溶液中,反应温度80~90℃,搅拌转化、过滤固液分离后,采用热的纯水将过滤后的固态物(制备好的碳酸锂)进行洗涤、过滤及烘干,得到电池级碳酸锂。

51.其中,过滤液以及洗涤水溶液回用,返回至原来的浓缩罐中,继续进行碳酸锂合成试验,最后浓缩出的氯化钠晶体经过洗涤精制,成为工业级氯化钠产品。

52.作为一种可选的实施方式,第一预定比例为n(li:na2co3)=2:1;第一预定时间为1小时;预定温度为85-95℃。

53.作为一种可选的实施方式,图3是本发明实施例提供的二水磷酸铁制备方法流程图,如图3所示,对磷铁碳粉进行酸溶、固液分离后得到磷铁溶液及碳粉,对磷铁溶液进行碱液调节、过滤分离及洗涤,烘干后得到二水磷酸铁,包括:

54.s501、将磷铁碳粉与水按第二预定比例进行混合搅拌,加入第一酸性溶液后在30-70℃下搅拌第二预定时间后过滤,得到第一含磷铁溶液及第一过滤粉;

55.s502、将第一过滤粉与水按第三预定比例进行混合搅拌,过滤后得到第二含磷铁溶液及碳粉;

56.s503、将第一含磷铁溶液与第二含磷铁溶液混合,得到混合磷铁溶液;

57.s504、采用氢氧化钠溶液调节混合磷铁溶液的ph至1-2,搅拌、固液分离后,采用纯水对固态物进行洗涤,过滤、烘干后得到二水磷酸铁。

58.作为一种可选的实施方式,第二预定比例为1:4-10;第三预定比例为1:1-4;第二预定时间1.5-2小时;第一酸性溶液为盐酸、硫酸及硝酸中的任一种;第一酸性溶液的固酸比例为1:2-4。

59.将磷铁碳粉与水混合搅拌,然后加入工业级盐酸(硫酸、硝酸),加热,控制反应温度30~70℃,搅拌1.5-2h,过滤,得到第一含磷铁溶液第一过滤粉,该过程中提取率达到85%左右;将第一过滤粉与水1:1-4混合搅拌1.5-2h,过滤,得到第二含磷铁溶液,提取率达到10%左右;将第一含磷铁溶液与第二含磷铁溶液混合,得到混合磷铁溶液,用氢氧化钠溶液调节其ph至1-2,搅拌转化1h,过滤固液分离后,采用常温纯水进行洗涤过滤,120度烘干,制备出工业级二水磷酸铁。

60.作为一种可选的实施方式,图4是本发明实施例提供的待提锂溶液与磷铁碳粉分离方法的流程图,如图4所示,对电池正负极黑粉经过酸化、氧化、沉淀后过滤,得到待提锂

溶液及磷铁碳粉,包括:

61.s301、将电池正负极黑粉与水按第四预定比例进行混合搅拌,得到混合溶液;

62.s302、将混合溶液加入第二酸性溶液后加热至30-70℃,加入过氧化氢溶液调节ph至1-5,搅拌第三预定时间,沉淀、过滤后得到第一含锂溶液及第二过滤粉;

63.s303、将第二过滤粉与水按第四预定比例进行混合搅拌第三预定时间,过滤后得到第二含锂溶液及磷铁碳粉;

64.s304、将第一含锂溶液与第二含锂溶液混合后得到待提锂溶液。

65.作为一种可选的实施方式,第四预定比例为1:4-10;第三预定时间为1.5-2小时;第二酸性溶液为盐酸、硫酸及硝酸中的任一种;第二酸性溶液的固酸比例为1:0.5-1。

66.将电池正负极黑粉(磷酸铁锂和碳粉混合黑粉)与水1:4-10混合搅拌,然后加入固酸比例1:0.5-1工业级盐酸(硫酸、硝酸),加热,控制反应温度30~70℃,然后加入双氧水(过氧化氢溶液),ph控制在1-5,搅拌1.5-2h,过滤,得到第一含锂溶液及第二过滤粉,锂的提取率达到90%以上;第二过滤粉与水1:4-10混合搅拌1.5-2h,过滤,得到第二含锂溶液,锂的提取率达到8%以上;第二次过滤后的过滤粉,即磷铁碳粉用来制备磷酸铁,两次的含锂溶液,锂的提取率达到98%,过滤液中磷酸损失量小于0.5%。

67.作为一种可选的实施方式,图5是本发明实施例提供的废旧电池带电破碎方法的流程图,如图5所示,采用废旧电池带电破碎装置对废旧电池进行带电破碎,包括:

68.s101、从废旧电池带电破碎装置的撕碎部的底部与进料部的顶部引入氮气;其中,撕碎部的入料口与进料部的出料口连接;

69.s102、通入氮气第五预定时间后,将废旧电池的单体通过传输带单元与引导单元平稳的输送至撕碎部中;其中,进料单元包括传输带单元与引导单元,传输带单元的出料口与引导单元的入料口连接,引导单元的出料口与进料部的入口连接。

70.作为一种可选的实施方式,第五预定时间为12小时;其中,氮气的流量为80l/h。

71.从撕碎腔部底部和进料部顶部引入氮气,调整氮气流量80l/h,通入气体12小时,排除腔体内的氧气含量10ppm,水分含量10ppm后,将带电的废旧电池单体通过传输带单元和引导单元平稳的进入破碎入口。此过程中未发生起火和爆炸,未有有毒气体排出,处理量加大。

72.作为一种可选的实施方式,将碎片经过物理分选后得到铜、铝、隔膜、不锈钢及电池正负极黑粉包括:

73.s201、采用磁选机回收所述碎片中的不锈钢;

74.s202、根据比重分选原理回收所述碎片中的铜、铝及电池正负极黑粉;

75.s203、根据空气负压吸附抽取的原理抽取所述碎片中的隔膜。

76.将一定温度下裂解后的破碎废旧电池,经过定频率分选机,将电池组分中的磷酸铁锂粉和碳粉混合一起通过筛分机回收,其它组分经过磁选机等机器将铜铝不锈钢不同组分分别回收,回收率可达95%。

77.具体的,采用磁选机对钢壳材料(不锈钢材料)进行回收;采用振动筛、旋振筛用于除去钢壳材料残留的电池正负极黑粉,该电池正负极黑粉可参与后续的磷酸铁及碳酸锂制备步骤;采用空气负压吸附抽取的原理进行隔膜的抽取回收。采用比重分选的原理对铜铝集流体进行分离回收。

78.其中,采用空气负压吸附抽取的原理进行隔膜的抽取。实际由皮带输送机、振动筛、旋振筛、通风管路、高压引风机、隔膜收集箱和布袋除尘器组成隔膜抽取和收集系统。

79.进一步的,铜铝集流体的分离采用比重分选的原理进行设计。分离系统由皮带输送机、振动筛、旋振筛、破碎机、比重分选机、通风管路、高压引风机、布袋除尘器组成,共同实现铜铝集流体分离为铜、铝及电池正负极黑粉的分离。其中,比重分选机主要用于电池正负极黑粉的分离,通风管路、高压引风机、布袋除尘器构成负压吸风和除尘系统,用于创建分选工艺运行环境条件。

80.具体实施例一:

81.图6是本发明实施例提供的废旧电池全组分回收及磷酸铁、碳酸锂制备的工艺流程图,参见图6,首先从废旧电池带电破碎装置的撕碎部底部和进料部顶部引入氮气,调整氮气流量80l/h,通入气体12小时,排除腔体内的氧气含量10ppm,水分含量10ppm后,将带电的300kg废旧电池单体通过传输带单元和引导单元平稳的进入破碎入口。此过程中未发生起火和爆炸,未有有毒气体排出,处理量加大。

82.将一定温度下裂解后的破碎废旧电池,经过定频率分选机,将电池组分中的磷酸铁锂粉和碳粉混合(电池正负极黑粉)一起通过筛分机回收,其它组分经过磁选机等机器将铜铝不锈钢不同组分分别回收,回收率可达95%。

83.将电池正负极黑粉与水1:4混合搅拌,然后加入固酸比例1:0.5的工业级盐酸(硫酸、硝酸),加热,控制反应温度70℃,然后加入双氧水,ph控制在1-5,搅拌1.5-2h,过滤,得到第一含锂溶液及第二过滤粉,锂的提取率达到90%以上;第二过滤粉与水1:4混合搅拌1.5-2h,过滤,得到第二含锂溶液,锂的提取率达到8%以上;将第一含锂溶液与第二含锂溶液混合得到待提锂溶液,二次过滤粉磷铁碳粉用来制备磷酸铁,两次含锂溶解液,锂的提取率达到98%,过滤液中磷酸损失量小于0.5%。

84.将得到的待提锂溶液用氢氧化钠溶液调节ph至4-8,过滤,去除铜铝铁杂质;将过滤液经过抽真空低温浓缩工艺,温度控制在30℃,控制锂含量在10g/l左右。配置好饱和的碳酸钠溶液,n(li:na 2 co 3)=2:1,将其加入到浓缩待提锂溶液中,反应温度80~90℃,搅拌转化1h,过滤固液分离后,采用热的(85~95℃)纯水进行洗涤过滤,制备的碳酸锂烘干。

85.过滤液以及洗涤水溶液回用,返回至原来的浓缩罐中,继续进行碳酸锂合成试验,最后浓缩出的氯化钠晶体经过洗涤精制,成为工业级氯化钠产品。

86.将磷铁碳粉与水1:4混合搅拌,然后加入固酸比例1:2工业级盐酸(硫酸硝酸),加热,控制反应温度70℃,搅拌1.5-2h,过滤,得到第一含磷铁溶液及第一过滤粉,提取率达到85%左右;第一过滤粉与水1:1-4混合搅拌1.5-2h,过滤,得到第二含磷铁溶液,提取率达到10%左右;将第一含磷铁溶液与第二含磷铁溶液混合,得到混合磷铁溶液,将得到的混合磷铁溶液用氢氧化钠溶液调节ph至1-2,搅拌转化1h,过滤固液分离后,采用常温纯水进行洗涤过滤,制备的磷酸铁120度烘干,制备出工业级二水磷酸铁。

87.过滤后的粉经过水洗涤,干燥,成为干净的碳粉对外销售,过滤后以及洗涤水可用来作为酸溶液水回用。

88.对制备的碳酸锂、磷酸铁含量分析检测,碳酸锂满足电池级,制备的二水磷酸铁满足工业级。

89.具体实施例二:

90.参见图6,首先从废旧电池带电破碎装置的撕碎部底部和进料部顶部引入氮气,调整氮气流量80l/h,通入气体12小时,排除腔体内的氧气含量10ppm,水分含量10ppm后,将带电的300kg废旧电池单体通过传输带单元和引导单元平稳的进入破碎入口。此过程中未发生起火和爆炸,未有有毒气体排出,处理量加大。

91.将一定温度下裂解后的破碎废旧电池,经过定频率分选机,将电池组分中的磷酸铁锂粉和碳粉混合(电池正负极黑粉)一起通过筛分机回收,其它组分经过磁选机等机器将铜铝不锈钢不同组分分别回收,回收率可达95%。

92.将电池正负极黑粉与水1:5混合搅拌,然后加入固酸比例1:0.8的工业级盐酸(硫酸、硝酸),加热,控制反应温度60℃,然后加入双氧水,ph控制在1-5,搅拌1.5-2h,过滤,得到第一含锂溶液及第二过滤粉,锂的提取率达到90%以上;第二过滤粉与水1:5混合搅拌1.5-2h,过滤,得到第二含锂溶液,锂的提取率达到8%以上;将第一含锂溶液与第二含锂溶液混合得到待提锂溶液,二次过滤粉磷铁碳粉用来制备磷酸铁,两次含锂溶解液,锂的提取率达到98%,过滤液中磷酸损失量小于0.5%。

93.将得到的待提锂溶液用氢氧化钠溶液调节ph至4-8,过滤,去除铜铝铁杂质;将过滤液经过抽真空低温浓缩工艺,温度控制在40℃,控制锂含量在10g/l左右。配置好饱和的碳酸钠溶液,n(li:na 2 co 3)=2:1,将其加入到浓缩待提锂溶液中,反应温度80~90℃,搅拌转化1h,过滤固液分离后,采用热的(85~95℃)纯水进行洗涤过滤,制备的碳酸锂烘干。

94.过滤液以及洗涤水溶液回用,返回至原来的浓缩罐中,继续进行碳酸锂合成试验,最后浓缩出的氯化钠晶体经过洗涤精制,成为工业级氯化钠产品。

95.将磷铁碳粉与水1:6混合搅拌,然后加入固酸比例1:3的工业级盐酸(硫酸硝酸),加热,控制反应温度70℃,搅拌1.5-2h,过滤,得到第一含磷铁溶液及第一过滤粉,提取率达到85%左右;第一过滤粉与水1:6混合搅拌1.5-2h,过滤,得到第二含磷铁溶液,提取率达到10%左右;将第一含磷铁溶液与第二含磷铁溶液混合,得到混合磷铁溶液,将得到的混合磷铁溶液用氢氧化钠溶液调节ph至1-2,搅拌转化1h,过滤固液分离后,采用常温纯水进行洗涤过滤,制备的磷酸铁120度烘干,制备出工业级二水磷酸铁。

96.过滤后的粉经过水洗涤,干燥,成为干净的碳粉对外销售,过滤后以及洗涤水可用来作为酸溶液水回用。

97.对制备的碳酸锂、磷酸铁含量分析检测,碳酸锂满足电池级,制备的二水磷酸铁满足工业级。

98.具体实施例三:

99.参见图6,首先从废旧电池带电破碎装置的撕碎部底部和进料部顶部引入氮气,调整氮气流量80l/h,通入气体12小时,排除腔体内的氧气含量10ppm,水分含量10ppm后,将带电的300kg废旧电池单体通过传输带单元和引导单元平稳的进入破碎入口。此过程中未发生起火和爆炸,未有有毒气体排出,处理量加大。

100.将一定温度下裂解后的破碎废旧电池,经过定频率分选机,将电池组分中的磷酸铁锂粉和碳粉混合(电池正负极黑粉)一起通过筛分机回收,其它组分经过磁选机等机器将铜铝不锈钢不同组分分别回收,回收率可达95%。

101.将电池正负极黑粉与水1:10混合搅拌,然后加入固酸比例1:1的工业级盐酸(硫酸、硝酸),加热,控制反应温度70℃,然后加入双氧水,ph控制在1-5,搅拌1.5-2h,过滤,得到第一含锂溶液及第二过滤粉,锂的提取率达到90%以上;第二过滤粉与水1:10混合搅拌1.5-2h,过滤,得到第二含锂溶液,锂的提取率达到8%以上;将第一含锂溶液与第二含锂溶液混合得到待提锂溶液,二次过滤粉磷铁碳粉用来制备磷酸铁,两次含锂溶解液,锂的提取率达到98%,过滤液中磷酸损失量小于0.5%。

102.将得到的待提锂溶液用氢氧化钠溶液调节ph至4-8,过滤,去除铜铝铁杂质;将过滤液经过抽真空低温浓缩工艺,温度控制在30℃,控制锂含量在10g/l左右。配置好饱和的碳酸钠溶液,n(li:na 2 co 3)=2:1,将其加入到浓缩待提锂溶液中,反应温度80~90℃,搅拌转化1h,过滤固液分离后,采用热的(85~95℃)纯水进行洗涤过滤,制备的碳酸锂烘干。

103.过滤液以及洗涤水溶液回用,返回至原来的浓缩罐中,继续进行碳酸锂合成试验,最后浓缩出的氯化钠晶体经过洗涤精制,成为工业级氯化钠产品。

104.将磷铁碳粉与水1:10混合搅拌,然后加入固酸比例1:4的工业级盐酸(硫酸硝酸),加热,控制反应温度70℃,搅拌1.5-2h,过滤,得到第一含磷铁溶液及第一过滤粉,提取率达到85%左右;第一过滤粉与水1:6混合搅拌1.5-2h,过滤,得到第二含磷铁溶液,提取率达到10%左右;将第一含磷铁溶液与第二含磷铁溶液混合,得到混合磷铁溶液,将得到的混合磷铁溶液用氢氧化钠溶液调节ph至1-2,搅拌转化1h,过滤固液分离后,采用常温纯水进行洗涤过滤,制备的磷酸铁120度烘干,制备出工业级二水磷酸铁。

105.过滤后的粉经过水洗涤,干燥,成为干净的碳粉对外销售,过滤后以及洗涤水可用来作为酸溶液水回用。

106.对制备的碳酸锂、磷酸铁含量分析检测,碳酸锂满足电池级,制备的二水磷酸铁满足工业级。

107.上述技术方案具有如下有益效果:

108.1、对废旧电池进行带电破碎,处理量加大;现有技术盐水放电工艺会产生有害气体,相比于盐水放电工艺,带电破碎方法更环保安全性更高;相比于现有技术汇总的物理放电方法,效率更高,安全性增加。

109.2、现有技术大多是针对少量正极粉进行的提锂工艺,其中铜铝杂质较少,显然该种方法在大量正负极黑粉需要提锂的情况下,存在除杂效率低的问题,本发明通过对正负极黑粉进行磷铁碳粉及待提锂溶液进行区分后,对待提锂溶液进行提锂工艺,完成批量提锂的目的,且过程能耗低,制备的碳酸锂满足电池级要求。

110.3、摒弃现有技术中高温浓缩的技术,在低温下对待提锂溶液进行浓缩,对设备要求低,且浓缩效率高,能耗低。

111.4、对大批量电池正负极黑粉中的铜铝进行提取,之后对磷铁碳粉进行处理得到高纯度的二水磷酸铁,制备效率增加,能耗低,且制备的二水磷酸铁满足工业级要求。

112.5、本发明通过正负极黑粉溶解反应后进行二次过滤、除杂,得到含锂量更高的待提锂溶液;对磷铁碳粉溶解反应后进行二次过滤除杂,得到磷、铁含量更高的二水磷酸铁。整个过程中磷、铁、锂回收的工艺路线可实现无排放、回收率达到95%以上,高于现有技术中90%的回收率,回收效益更高,适用于工业化生产。

113.6、本发明在制备磷酸铁、碳酸锂前对电池单体中铜、铝、隔膜、不锈钢进行回收,实现电池组分的全回收,增加了工艺路线的附加产品价值;相比于现有技术中直接将铝片溶解的技术方案,本发明不会放出氢气,更加环保且适宜大批量生产。

114.7、浓缩工艺都可实现低温浓缩,能耗低,工艺过程中使用的酸是盐酸,原材料成本低,用量少,洗涤水都可实现循环使用,无排放。

115.以上发明的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上内容仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1