一种复合型土壤固化剂及其制备方法与流程

1.本发明涉及建筑工程材料领域,尤其是涉及一种复合型土壤固化剂,还涉及一种复合型土壤固化剂的制备方法。

背景技术:

2.在公路工程建设领域,对土体进行改良处治的一般做法就是在土体中掺入水泥、石灰、粉煤灰等无机固化材料,以提高土体的工程性能。但水泥、石灰行业的飞速发展不仅带来了无法忽视的环境问题,也未达到预期的效果。具体如下:当使用水泥固化土壤时,由于受土壤条件限制,产生强度有限,且干缩系数和温缩系数较大,易产生开裂,致使水泥稳定土的抗压、抗渗、抗冻和抗冲刷性降低;并且由于水泥的初凝时间短,对施工速率要求较高,而在实际施工过程中,因受实际施工条件等因素的影响,在短时间内完成各项工序工作难度较大。因此,在公路施工规范中,水泥稳定土被禁止用作高级公路基层。

3.当使用石灰固化土壤时,由于对石灰掺入量要求严格,且石灰稳定土浸水易软化,水稳定性较差,收缩率比水泥更大,一般无法满足工程要求。因此,石灰稳定土被公路施工规范禁止用作高速公路、一级公路基层。

4.土壤固化剂是一种由无机和/或有机材料混合而成的一种节能环保型工程材料,其在常温条件下能将土体胶结在一起或将能够将与土体发生反应生成胶凝物质,以达到改变土体工程性质,提高土体强度目的。与传统的水泥、石灰等固化材料相比,土壤固化剂不仅具有好的固化和经济、环境效益,还能解决水泥、石灰、粉煤灰等胶凝材料在土壤加固时难以解决的一些特殊问题,具有独特的土壤固化效果和广泛的实用性,已经被广泛应用于公路的基层及底基层、水利护坡、机场跑道等工程建设当中。

5.目前,随着各国对土壤固化剂的研究越来越深入,各种各样的土壤固化剂应运而生。现有的土壤固化剂主要液体土壤固化剂和固体土壤固化剂两种,液体土壤固化剂主要是由高分子材料配制而成(如中国发明专利cn111575010a、cn110563388b、cn108707460b等),这类固化剂虽然能在不同程度上优化固化土的无侧限抗压强度、水稳定性、抗干燥收缩和抗冻性等,但它们普遍存在掺量大,成本高,制备条件苛刻等缺陷。另外,这类固化剂主要是通过物理作用改善土体工程性质,如调节土壤混合物内部水分状态或分布、改性土壤颗粒表面带电情况等。因而其长期耐久性仍需进一步考究。

6.现有固体土壤固化剂大多是以工业固废为原料,产品易于运输和存储、价格低廉、节能环保,可实现固废资源的循环利用。但这类固化剂的原材料比较复杂,如发明专利cn111960797a公开了一种固废粉体土壤固化剂,以矿渣、煤矸石、脱硫石膏、钢渣等工业固废为主,掺加无机盐和乳胶粉等辅助材料,这些原材料的产地及性能指标存在较大差异,进而导致最终产品的性能不稳定;另外,固化剂用量偏高,可能会造成运输和施工不便。

技术实现要素:

7.有鉴于此,本发明提供了一种包含粉料组分和液体组分的复合型土壤固化剂,粉料组分仅采用赤泥和电石渣两种工业固废,原材料种类简单,有效保证粉料产品的性能;粉料组分和液体组分配合使用,显著降低用量。

8.为实现上述目的,本发明可采取下述技术方案:本发明所述的复合型土壤固化剂,包括粉料组分和液体组分,所述粉料组分是由赤泥20~40份和电石渣5~40份配制而成;所述液体组分是由水、聚丙烯酰胺、纤维素醚和二乙烯三胺五乙酸钠盐按100:(0.12~1.6): (0~0.8): (0.4~1.5)的重量份配比配制而成。

9.在上述方案中:本发明利用固废粉料组分和高分子液体组分的协同作用,提高了固化后土壤具有较高的无侧限抗压强度和抗压回弹模量,为固化土体的长期稳定性提供了有力保障。具体原理如下:本发明中电石渣的掺入,一方面激发赤泥的反应活性,另一方面为固化土体系补充ca

2+

,两种工业固废与土壤中的活性硅铝组分协同作用,生成c-s-h凝胶、铝胶、硅氧四面体和铝氧四面体聚合而成的网络结构产物等。这些反应产物可以有效胶结土壤颗粒并填充固化体孔隙,从而改善固化土体致密性,提高强度。

10.本发明中的聚丙烯酰胺和纤维素醚这些大分子的团聚、桥架作用,可将粉剂水化产物与土壤颗粒黏结在一起,填充孔隙,改善粉剂固化土的“脆性”,提升整体结构的抗干缩和抗裂能力;而二乙烯三胺五乙酸钠盐的络合能力可以减弱游离重金属离子的迁移性,起到生态固化的效果。

11.本发明的粉料组分仅有赤泥和电石渣两种工业废料配制而成,实现了赤泥和电石渣的大规模再利用,且由于原料种类较少,使得固化剂产品性能更加稳定,进一步降低公路工程的施工成本。

12.优选地,本发明中的赤泥拜耳法赤泥或烧结法赤泥,赤泥中的cao≥25%。

13.优选地,本发明中的所述粉料组分的≤75μm,含水率≤1.0%。

14.优选地,所述电石渣中cao≥50%。

15.优选地,所述聚丙烯酰胺为阴离子型聚丙烯酰胺,分子量为800万~1000万。

16.优选地,所述纤维素醚为羟乙基甲基纤维素醚、羟乙基纤维素醚、羟丙基甲基纤维素醚或羧甲基纤维素醚中的任意一种或两种以上的组合,且纤维素醚的布氏粘度为1.5万~3.5万。更优选地,纤维素醚为羟乙基甲基纤维素醚。

17.在实际施工时,以重量百分数比计,所述粉料组分的掺量是土壤重量的3%~10%;所述液体组分的掺量不大于土壤和粉料组分总和的5%。

18.本发明还提供了一种复合型土壤固化剂的制备方法,该制备方法是将粉料组分和液体组分单独封装,具体包括:将赤泥和电石渣分别加入到球磨机中,利用球磨机预混球磨均匀,球磨均匀后过200目筛,得到粒径≤75μm的粉料成品,密封包装保存;向100份水中加入二乙烯三胺五乙酸钠盐,待二乙烯三胺五乙酸钠盐完全溶解后分别加入纤维素醚和聚丙烯酰胺,继续搅拌至完全溶解,得到透明的液体组分,将液体组分装桶密封保存。

19.与现有技术相比,本发明具有以下优点:本发明的粉料组分是由赤泥和电石渣配制而成,实现了赤泥和电石渣两种工业固废的循环再利用,成本低廉,具有很好的经济性(粉料产品的成本相对水泥可节约30%以上)和环保性,符合我国节能减排、绿色发展的产业政策,对工业固废的资源化利用具有广泛而深远的意义;粉料组分仅采用赤泥和电石渣两种工业固废,原料简单,便于控制产品质量。

20.本发明的土壤固化剂由粉料组分和液体组分构成,粉料组分中的电石渣一方面激发赤泥的反应活性,另一方面为固化土体系补充了ca

2+

,两种工业固废与土壤中的活性硅铝组分协同作用,生成c-s-h凝胶、铝胶、硅氧四面体和铝氧四面体聚合而成的网络结构产物等,有效胶结土壤颗粒并填充固化体孔隙,从而改善固化土体致密性,提高固化土的强度;本发明利用聚丙烯酰胺和纤维素醚的团聚、桥架作用,进一步将粉料的水化产物与土壤颗粒黏结在一起、填充孔隙,改善粉剂固化土的“脆性”,提升整体结构的抗干缩和抗裂能力;二乙烯三胺五乙酸钠盐的络合能力可以减弱游离重金属离子的迁移性,起到生态固化的效果。

21.本发明中的固废粉剂和高分子水剂的协同作用,为固化土体的长期稳定性提供了有力保障,在公路工程中可取代传统的水泥、石灰等用于路床处治。

具体实施方式

22.下面通过具体实施例对本发明做出更加详细的说明,本实施例在以本发明技术方案为前提下进行实施,但本发明的保护范围不限于下述实施例。

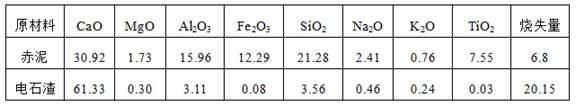

23.本发明所用的赤泥为烧结法赤泥。其中,赤泥和电石渣的化学组分见表1。

24.表1本发明所用赤泥和电石渣的化学组分在试验前,分别将赤泥和电石渣置于恒温干燥箱中烘干至恒重,然后再利用球磨机将赤泥和电石渣磨碎至75μm以下。

25.本发明液体组分所用水为工业用水,还可以自来水或地下水等;本发明所用的聚丙烯酰胺为阴离子型聚丙烯酰胺,分子量为800万~1000万;本发明所用的纤维素醚为羟乙基甲基纤维素醚,布氏粘度为1.5万~3.5万。

26.本发明所用的土壤为上罗高速沿线路基填筑取土,为粉质黏性土,土天然含水量大、塑性指数高、cbr值及强度低、水稳定性差,实际施工中路基压实度及弯沉值很难满足要求,其性能参数见表2。在试验前,将土样混匀置于干燥箱内烘干至恒重,备用。

27.表2本发明所用土壤的性能参数

实施例1本实施例中的复合型土壤固化剂包括粉料组分和液体组分,其中粉料组分是由34份赤泥和6份电石渣配制而成;液体组分是由水、聚丙烯酰胺、纤维素醚和二乙烯三胺五乙酸钠盐按100:1.0:0.3:1.2的重量份配比配制而成。

28.制备时,将赤泥和电石渣分别加入到球磨机中,利用球磨机预混球磨均匀,球磨均匀后过200目筛,得到粒径≤75μm的粉料成品,备用;向100份水(优选工业用水)中加入二乙烯三胺五乙酸钠盐,室温条件下于300rpm搅拌至二乙烯三胺五乙酸钠盐完全溶解,再加入纤维素醚和聚丙烯酰胺,于600rpm搅拌至纤维素醚和聚丙烯酰胺完全溶解,得到透明的液体组分,备用。

29.将本实施例得到的粉料成品按4%的掺量加入到土壤中(即粉料成品:土壤=4:100(质量比)),拌合均匀,然后按3%的掺量喷洒液体组分(液体组分的掺量=3%(土壤+粉料成品)),拌合均匀,补水至最佳含水率(通过击实试验确定本发明所用土壤的最佳含水率为11.8%),补水后将固化土再次拌合均匀,压实成型,得到固化土试件。

30.实施例2本实施例中的复合型土壤固化剂包括粉料组分和液体组分,其中粉料组分是由28份赤泥和12份电石渣混合而成,其制备方法同实施例1;液体组分是由水、聚丙烯酰胺、纤维素醚和二乙烯三胺五乙酸钠盐按100:0.7:0.3:1.0的重量份配比配制而成,其制备方法同实施例1。

31.将本实施例中的固化剂掺入到土壤中,粉料组分的掺量同实施例1,液体组分的喷洒量同实施例1,拌和均匀后压实成型得到固化土试件。

32.实施例3本实施例中的复合型土壤固化剂包括粉料组分和液体组分,其中粉料组分是由22份赤泥和18份电石渣混合配制而成,其制备方法同实施例1;液体组分是由水、聚丙烯酰胺、纤维素醚和二乙烯三胺五乙酸钠盐按100:0.3:0.5:0.8的重量份配比配制而成,其制备方法同实施例1。

33.本实施例中粉料组分的掺量同实施例1,液体组分的喷洒量同实施例1。

34.将本实施例中按实施例1中的掺入方式掺入到土壤中,粉料组分的掺量同实施例1,液体组分的喷洒量同实施例1,拌和均匀后压实成型得到固化土试件。

35.实施例4本实施例的土壤固化剂与实施例2相同,本实施例与实施例2的不同之处仅在于:粉料组分的掺量为土壤重量的6%;液体组分的掺量为粉料组分和土壤重量之和的4%。另外,在本实施例中,通过击实试验确定本发明所用土壤的最佳含水率为12%,故在制备固化土试件时需补水至12.0%。

36.实施例5本实施例的土壤固化剂与实施例2相同,本实施例与实施例2的不同之处仅在于:粉料组分的掺量为土壤重量的8%,液体组分的掺量为粉料组分和土壤重量之和的3%。另外,在本实施例中,通过击实试验确定本发明所用土壤的最佳含水率为12.1%,故在制备固化土试件时需补水至12.1%。

37.实施例6

本实施例的土壤固化剂与实施例2相同,本实施例与实施例2的不同之处仅在于:粉料组分的掺量为土壤重量的10%,液体组分的掺量为粉料组分和土壤重量之和的2%;另外,在本实施例中,通过击实试验确定本发明所用土壤的最佳含水率为12.2%,故在制备固化土试件时需补水至12.2%。

38.实施例7本实施例的土壤固化剂与实施例2相同,本实施例与实施例2的不同之处仅在于:粉料组分的掺量为土壤重量的6%;液体组分的掺量为粉料组分和土壤重量之和的3%。另外,在本实施例中,通过击实试验确定本发明所用土壤的最佳含水率为12%,故在制备固化土试件时需补水至12.0%。

39.实施例8本实施例的土壤固化剂与实施例2相同,本实施例与实施例2的不同之处仅在于:粉料组分的掺量为土壤重量的6%;液体组分的掺量为粉料组分和土壤重量之和的2%。另外,在本实施例中,通过击实试验确定本发明所用土壤的最佳含水率为12%,故在制备固化土试件时需补水至12.0%。

40.为更好的说明本发明土壤固化剂的技术效果,发明人分别以粉料组分、液体组分和p.o42.5水泥作为对比。具体对比例如下:对比例1本对比例以实施例2配制得到的粉料组分作为土壤固化剂,将其按6%的掺量加入到土壤中,将土壤拌合均匀后,补水至土壤的最佳含水率(本实施例为12%),压实成型,得到固化土对比试件。

41.对比例2本对比例以实施例2配制得到的液体组分作为土壤固化剂,将其按3%的掺量加入到土壤中,将土壤拌合均匀后,将固化土的含水率控制在最佳含水率范围内,压实成型,得到固化土对比试件。

42.对比例3本对比例以p.o42.5水泥作为土壤固化剂,将其按6%的掺量加入到土壤中,将土壤拌合均匀后,加水使固化土的含水率为最佳含水率(本实施例为12%),拌合均匀,将固化土压实成型,得到固化土试件。

43.将上述实施例1-8和对比例1-3得到的固化土试件,按jtge51-2009《公路工程无机结合料稳定材料试验规程》中的养护方法进行养护,养护方法为:固化土试件成型后,在湿度为95%的条件下养护6d,再放入清水中浸泡24h;养护到龄期后,按jtge51-2009《公路工程无机结合料稳定材料试验规程》中的检测方法检测各固化土试件的性能参数,测试结果见下表3。

44.表3固化土性能测试结果

由上表可知,本发明实施例1-8的固化土试件的7d均7d无侧限抗压强度、水稳定性和7d抗压回弹模量符合jtg d50-2017《公路沥青路面设计规范》,说明本发明土壤固化剂的固化效果好,可替代水泥用于公路工程中的土壤固化。

45.从上述实施例2和实施例4-6可知,采用本发明的土壤固化剂,适当增加粉料组分的掺量时,不仅可显著提高固化土的结构强度和水稳定性,还能适应地降低液体产品的掺量,进一步降低施工成本。

46.当本发明粉料产品的掺量为6%且液体产品的掺量为2%(即实施例8)时,制备得到的固化土试件的7d无侧限抗压强度、水稳定性和7d抗压回弹模量明显优于对比例3中的水泥固化剂,说明本发明固化剂的固化效果显著。

47.由实施例7和对比例1-2可知,实施例7中的各性能指标明显优于单独使用粉料试剂或单独使用液体组分,说明本发明的粉料组分和液体组分具有协同作用,利用液体组分将粉料的水化产物与土壤颗粒黏结在一起、填充孔隙,改善粉剂固化土的“脆性”,提升整体结构的抗干缩和抗裂能力,固化效果好。

48.另外,与现有市售水泥相比,本发明的土壤固化剂不仅实现了工业固废的循环利用,还充分发挥了价格优势,可以大大降低施工成本。具体如下:以p.o 42.5水泥的市售价格为420元/吨计算,每吨土壤中所需水泥为60kg,以52.0吨土壤/米计算,每米公路路基的水泥固化剂成本约为1310元;按实施例8配制粉料组分和液体组分,粉料组分约为70元/吨,液体产品约为660元/吨。以实施例8的掺量计算,每米公路路基的固化剂总成本为946元。

49.与p.o 42.5水泥相比,采用本发明固化剂每施工一米即可节约28%,降低施工成本,经济效益显著且低碳环保。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1