一种混合盐废液多级再生处理系统及工艺的制作方法

1.本发明涉及废液再生处理技术领域,具体为一种混合盐废液多级再生处理系统及工艺。

背景技术:

2.工业生产过程中,在制备工业产品时会排放出大量废水,而废水环境造成了污染;工业行业的废水排放具有排放量大、盐度高、有机物浓度高、毒性大、难降解、水质复杂多变的特点;工业行业排放的废水主要为混合盐有机废水;混合盐废液通常需要经过中和、干燥、离心、灼烧和冷凝;

3.现有技术中,在对混合盐废液进行干燥过程中通常使用薄层干燥器;而现有的薄层干燥器在使用过程中,通常是将混合盐废液倒在滚筒上进行干燥处理,但是混合盐废液会从滚筒上滑落,从排渣口排出,造成废液与盐渣混合,形成固液混合状态,不利于后续的灼烧反应。

技术实现要素:

4.本发明的目的在于提供一种混合盐废液多级再生处理系统及工艺,以解决上述背景技术中提出的问题。

5.为了解决上述技术问题,本发明提供如下技术方案:

6.一种混合盐废液多级再生处理系统及工艺,包括:反应装置;所述反应装置包括:均质混合罐、中和反应槽、三效蒸发器、灼烧炉、二燃室、冷凝器、离心机、溶解过滤槽、电催化氧化装置、mvr蒸发器和振动流化床;所述均质混合罐连通中和反应槽;所述中和反应槽连通三效蒸发器;所述三效蒸发器连通离心机;所述离心机连通灼烧炉;所述灼烧炉连通冷凝器和溶解过滤槽;所述溶解过滤槽连通电催化氧化装置;所述电催化氧化装置连通离心机;所述离心机连通振动流化床;所述冷凝器连通二燃室;

7.所述灼烧炉顶部设置有驱动电机,所述驱动电机中的驱动轴连接有搅拌轴,所述搅拌轴穿过灼烧炉顶部设置有若干个搅拌杆,所述搅拌轴与灼烧炉底面转动连接;所述搅拌轴靠近灼烧炉底部的一侧轴壁上设置有压辊,所述压辊与搅拌轴转动连接;所述灼烧炉内壁上开设轴环形槽,所述环形槽内滑动连接有滚轮,所述滚轮与压辊连接;所述灼烧炉顶部设置有进料口,所述灼烧炉底部设置有出气管;所述出气管通过管道连通过滤装置,所述过滤装置通过管道连通冷凝室;

8.所述反应装置还包括:薄层干燥器;所述薄层干燥器一端连通中和反应槽,另一端连通灼烧炉;所述薄层干燥器包括机体;所述机体顶部开设有出气口;所述机体底部中心设置有出渣口;所述机体内设置有结晶组件;所述结晶组件用于喷出氯化钠溶液并对氯化钠溶液结晶进行刮除;所述结晶组件包括一号结晶组件、二号结晶组件和三号结晶组件;

9.工作人员通过控制器控制驱动电机启动,驱动电机驱动轴转动,驱动轴带动搅拌轴转动,搅拌轴带动搅拌杆旋转,盐渣结晶通过进料口进入灼烧炉中,搅拌杆在搅拌轴的作

用下,对盐渣结晶进行搅拌,提高了盐渣结晶的灼烧效率;搅拌轴转动的过程中,带动压辊转动,压辊带动滚轮在环形槽中滚动;压辊在转动的过程中,对灼烧炉底部的盐渣结晶进行碾压粉碎,进一步提高盐渣结晶的灼烧效率;盐渣结晶经过灼烧后矿化,矿化后的盐渣经过灼烧后气化,气化后的盐渣气体通过出气管进入管道当中,盐渣气体随即通过管道进入过滤装置中进行过滤,过滤装置将盐渣气体中的灰尘及杂质进行过滤,经过过滤后的盐渣气体通过管道进入冷凝室进行冷凝管;

10.混合盐废液经过中和反应槽的中和反应形成氯化钠溶液,高浓度的氯化钠溶液通过管道输送至结晶组件中,结晶组件在旋转的过程中将氯化钠溶液喷涂在机体的内壁上,氯化钠溶液在机体表面受到高温作用,氯化钠溶液蒸发析出盐渣;盐渣附着在机体的内壁上,而蒸发出的废气向上爬升,通过出气口排出至冷凝器进行冷凝;结晶组件转动将盐渣从机体表面刮拭下来,掉落的盐渣在结晶组件的推动作用下,从出渣口通过螺旋输送至灼烧炉进行灼烧。

11.优选的,所述结晶组件包括:转轴;所述转轴与机体侧壁转动连接;所述转轴一端穿过机体侧壁设置有气滑环;所述气滑环连接中和反应槽中高浓度氯化钠溶液管道;所述转轴上设置有输送杆;所述输送杆远离转轴的一侧设置有橡胶块;所述转轴和输送杆内开设有流道;所述流道通过管道连通气滑环;所述橡胶块内设置有腔室;所述腔室连通流道;所述橡胶块远离输送杆的一端设置有出液口;所述橡胶块靠近出液口的一侧开设有梯形槽;

12.混合盐废液通过管道进入气滑环,气滑环内的混合盐废液通过管道流入转轴内的流道内,转轴在气滑环的作用下产生旋转,转轴转动带动输送杆转动;输送杆带动橡胶块转动;流道内的混合盐废液流入腔室中;当橡胶块与机体内壁接触;橡胶块受到输送杆和机体内壁的挤压;梯形槽受到挤压,在机体内壁表面被挤压成一条流槽;此时腔室内的压力大于外部压力,腔室内的混合盐废液被挤出,混合盐废液从出液口中向机体内壁喷出,喷出的混合盐废液在梯形槽受挤压形成的流槽中流动,并在机体内壁上形成一层薄层;避免混合盐废液喷出过多,从机体表面滑落;当橡胶块离开机体内壁,橡胶块失去了机体与输送杆的挤压,橡胶块内的出液口关闭,使得混合盐废液无法从出液口中喷出。

13.优选的,所述转轴远离输送杆的一侧设置有固定杆;所述固定杆内设置有弹簧;所述固定杆远离转轴的一侧铰接有刮刀;

14.转轴旋转的过程中,带动固定杆转动,由于固定杆内设置有弹簧;固定杆中的伸缩杆在弹簧的作用下向外顶出,固定杆中的伸缩杆带动刮刀向外顶出,使得刮刀在刮动过程中与机体内壁接触;固定杆带动刮刀在机体内壁上滑动;刮刀在转动的过程中将附着在机体内壁上的盐渣刮拭下来,由于刮刀与固定杆铰接,刮刀沿铰接杆转动,但刮刀只能在-30

°

至度30

°

之间转动;使得刮刀在与机体内接触时刀尖部分始终与机体内壁贴合;提高了盐渣被刮拭下来的效率。

15.优选的,所述机体的侧壁内开设有蒸汽管;所述机体的侧壁上开设有进气管;所述进气管连通外接蒸汽;所述出渣口的一侧机体底部开设有出气管;

16.当薄层干燥器启动前,工作人员开启外接蒸汽的阀门,外接蒸汽通过管道;从进气管内进入蒸汽管内,蒸汽随即对机体内壁进行预热升温,当机体内壁温度达到结晶条件,转轴通过输送杆带动橡胶块在机体表面滑动,橡胶块将混合盐废液喷涂在机体内壁表面,混

合盐废液在机体内壁上形成薄层残留;蒸汽的温度通过机体内壁传递至混合盐废液,混合盐废液随着温度不断蒸发析出盐渣,盐渣则附着在机体内壁上;实现氯化钠溶液的持续蒸发析出盐渣。

17.优选的,所述出渣口靠近机体内壁的一侧设置有推板;所述机体靠近推板一侧的内壁设置有空腔;所述空腔内设置有弹簧;所述弹簧一端连接推板,另一端连接空腔侧壁;所述推板与空腔滑动连接;所述推板靠近空腔一侧的机体内壁上设置有斜刀;所述推板远离斜刀的一侧侧壁上设置有缺口;所述固定杆上设置有推杆;所述推杆末端设置有凸起;

18.橡胶块在机体内壁上滑动,橡胶块将混合盐废液喷涂在机体内壁上;当橡胶块在转轴的带动下转动至机体内壁的底端,此时推板处于关闭状态,橡胶块将混合盐废液喷涂在推板上,混合盐废液在推板表面蒸发析出盐渣;当刮刀转动至靠近推板的一侧时,推杆末端的凸起与推板上的缺口贴合,转轴带动固定杆转动的过程中,推杆推动推板向空腔内移动,推板移动的过程中,推板表面蒸发析出的盐渣遇到斜刀;斜刀将推板表面的盐渣刮拭下来,并从推板上掉落,盐渣通过出渣口输送至灼烧炉中灼烧;在推杆推动推板的过程中,刮刀对机体内壁上析出的盐渣进行刮拭,刮拭下来的盐渣在刮刀的推动作用下向机体内壁底端移动,此时推板位于空腔内,刮刀推动盐渣从出渣口中掉落;当推板在推杆的作用下移动与斜刀接触;此时斜刀与推板上的缺口拼接成弧形,推杆末端的凸起则从推板上的缺口滑动至斜刀上;此时推板失去推杆的推动作用,推板则在弹簧的拉伸力的作用下将推板从空腔中顶出,推板被顶出后撞击出渣口的侧壁,振动波通过机体传递至机体内壁上附着的盐渣,使得未被刮拭下的盐渣在振动的作用下从机体内壁上脱落。

19.优选的,所述二号结晶组件内的输送杆的侧壁上设置固定杆;所述固定杆远离输送杆的一端铰接有刮刀;

20.固定杆与输送杆连接,输送杆带动固定杆转动,固定杆带动刮刀对蒸发析出的盐渣进行刮拭,机体表面的盐渣刮拭完成后,橡胶块随即对刮拭干净的机体内壁进行喷涂混合盐废液,经过输送杆旋转一周后,机体内壁上的残留的薄层混合盐废液蒸发析出盐渣,刮刀对机体内壁上的盐渣在此进行刮拭,刮拭下来的盐渣,通过出渣口排出。

21.优选的,所述三号结晶组件内的转轴内设置有流道;所述转轴表面设置有若干个刮刀;靠近所述刮刀的转轴表面设置有出液口;所述出液口上设置有电磁阀;所述出液口侧壁上设置有距离传感器;所述出液口通过管道连通流道;所述机体的侧壁上开设有二号出渣口;

22.混合盐废液进入流道通过管道流动至出液口,当距离传感器探测到出液口与机体内壁处于最短距离时,距离传感器将距离信号转变为电信号传递至电磁阀,电磁阀开启,使得混合盐废液从出液口中喷出,向机体内壁喷出,喷出的水雾状的混合盐废液在机体内壁表面蒸发析出,形成盐渣,后一个相邻的刮刀将析出的盐渣刮拭下来,从右侧转动至机体内壁底端的刮刀将析出的盐渣推动至出渣口,盐渣从出渣口掉落;从机体内壁底端转动至左侧的刮刀将析出的盐渣从二号出渣口推出,从二号出渣口推出的盐渣通过管道掉落至灼烧炉灼烧;到出液口在转动过程中与机体内壁距离增大,距离传感器将距离信号转变为电信号传递至电磁阀,电磁阀关闭,使得混合盐废液无法冲出液口中喷出。

23.一种混合盐废液多级再生处理工艺,工艺包括以下步骤:

24.(1)将混盐有机废液投入均质混合罐混合均匀,将均质混合罐通入中和反应槽,中

和反应槽内设置ph测定仪,加入盐酸,控制中和反应槽内ph为7,根据中和反应槽内含盐有机废液浓度划分浓度等级,低浓度溶液的cod浓度为 5~10万mg/l,中高浓度溶液的cod浓度为10~20万mg/l,低浓度溶液的cod 浓度为20~25万mg/l;

25.a.将低浓度含盐有机废液由中和反应槽通入三效蒸发器蒸发得到废液浓液和废气,将废气通入冷凝器中产生冷凝水和不凝气,将冷凝水输送至污水处理站处理,不凝气送入二燃室焚烧,将废液浓液送入离心机离心,得到废盐和离心母液,将离心母液回收至三效蒸发器中循环,将废盐螺旋输送至灼烧炉;

26.b.将高浓度含盐有机废液由中和反应槽输送至薄层干燥器中脱水产生废气和盐渣,控制薄层干燥器内环境为负压,将废气通入冷凝器中产生冷凝水和不凝气,将冷凝水输送至污水处理站处理,不凝气送入二燃室焚烧,将盐渣螺旋输送至灼烧炉;

27.c.将中高浓度含盐有机废液首先由中和反应槽通入三效蒸发器脱除40%~70%水分,当此时废液浓度为20~30万mg/l时,则重复步骤b操作,当此时废液浓度为15~20万mg/l时,则重复本步骤操作;

28.(2)将外部混合盐渣和步骤(1)产生的盐渣、废盐集中在灼烧炉内灼烧产生烟气和纯净混盐,所述烟气包括有机废气、水蒸气、磷酸钠蒸汽、丙二醇蒸发气体、丙三醇蒸发气体等,将烟气经过滤罩过滤,再通入冷凝器结晶,得到产品磷酸钠,冷凝器中剩余废气送入二燃室焚烧;

29.(3)将步骤(2)中纯净混盐送至溶解过滤槽,加入纯水,溶解过滤得到废盐残渣和废盐滤液,将废盐残渣送入活性炭回收系统回收,将废盐滤液通入电催化氧化装置降解残留有机物,得到溶解盐液,控制溶解盐液cod为0~30mg/l;

30.(4)将步骤(3)中溶解盐液泵入mvr蒸发器,通入蒸汽,蒸发结晶得到冷凝水、结晶氯化钠和废气,将冷凝水回收至溶解过滤槽,废气通过冷凝送至污水处理站处理;

31.(5)将步骤(4)中结晶氯化钠移入离心机离心得到晶体氯化钠和离心水,将离心水回收至mvr蒸发器,将晶体氯化钠送入振动流化床振动干燥得到产品氯化钠。

32.优选的,步骤a中,废盐含水量需低于10%,冷凝器的冷凝效率》95%,离心机工艺参数为1000~1200r/min下离心0.5~1h,在常压下,三效蒸发器内第一效蒸发温度为60~65℃,第二效蒸发温度为80~85℃,第三效蒸发温度为 100~110℃,真空度控制为-0.05~-0.08mpa;

33.步骤b中,二燃室燃烧温度为1150~1200℃,烟气滞留时间为1~2s;

34.步骤(2)中,灼烧炉工作参数为:在温度为500~550℃下灼烧20~30min,进料量为30t/d;

35.步骤(3)中,电催化氧化装置工作电流17-18a,工作电压为5-6v,反应 80-90min,溶解过滤时间为1~2h;

36.步骤(4)中,mvr蒸发器的工艺参数为:反应温度为90~100℃,反应压强为0.12-0.15mpa,蒸发结晶时间为1.5h;

37.步骤(5)中振动流化床的工艺参数为:进风温度130~140℃、出风温度 70~80℃,干燥1-2h。

38.与现有技术相比,本发明所达到的有益效果是:

39.1、当橡胶块与机体内壁接触;橡胶块受到输送杆和机体内壁的挤压;梯形槽受到

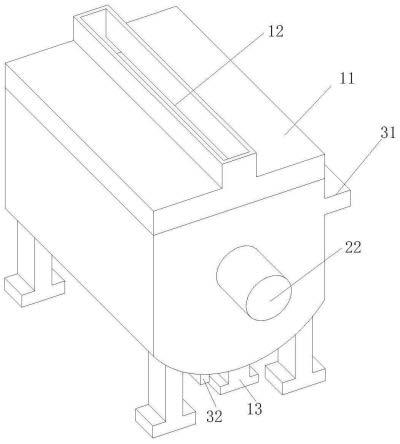

挤压,在机体内壁表面被挤压成一条流槽;此时腔室内的压力大于外部压力,腔室内的混合盐废液被挤出,混合盐废液从出液口中向机体内壁喷出,喷出的混合盐废液在梯形槽受挤压形成的流槽中流动,并在机体内壁上形成一层薄层;避免混合盐废液喷出过多,从机体表面滑落。

40.2、刮刀转动至靠近推板的一侧时,推杆末端的凸起与推板上的缺口贴合,转轴带动固定杆转动的过程中,推杆推动推板向空腔内移动,推板移动的过程中,推板表面蒸发析出的盐渣遇到斜刀;斜刀将推板表面的盐渣刮拭下来,并从推板上掉落,盐渣通过出渣口输送至灼烧炉中灼烧;在推杆推动推板的过程中,刮刀对机体内壁上析出的盐渣进行刮拭,刮拭下来的盐渣在刮刀的推动作用下向机体内壁底端移动,此时推板位于空腔内,刮刀推动盐渣从出渣口中掉落。

41.3、当推板在推杆的作用下移动与斜刀接触;此时斜刀与推板上的缺口拼接成弧形,推杆末端的凸起则从推板上的缺口滑动至斜刀上;此时推板失去推杆的推动作用,推板则在弹簧的拉伸力的作用下将推板从空腔中顶出,推板被顶出后撞击出渣口的侧壁,振动波通过机体传递至机体内壁上附着的盐渣,使得未被刮拭下的盐渣在振动的作用下从机体内壁上脱落。

42.4、该混合盐废液多级再生处理工艺,通过工艺流程的设置,将混盐有机废液投入均质混合罐混合,将均质混合罐通入中和反应槽,反应槽内设置ph测定仪,加入盐酸,控制中和反应槽内ph为7,根据中和反应槽内含盐有机废液浓度的不同,将废液浓度分为低浓度、中高浓度、高浓度;将低浓度含盐有机废液由中和反应槽通入三效蒸发器蒸发得到废液浓液和废气,将废气通入冷凝器中产生冷凝水和不凝气,将冷凝水输送至污水处理站处理,不凝气送入二燃室焚烧,将废液浓液送入离心机离心,得到废盐和离心母液,将离心母液回收至三效蒸发器中循环,将废盐螺旋输送至灼烧炉;将高浓度含盐有机废液由中和反应槽输送至薄层干燥器中脱水产生废气和盐渣,将废气通入冷凝器中产生冷凝水和不凝气,将冷凝水输送至污水处理站处理,不凝气送入二燃室焚烧,将盐渣螺旋输送至灼烧炉;将中高浓度含盐有机废液首先由中和反应槽通入三效蒸发器脱除部分水分,测定脱水后废液浓度,对应中高浓度废液和高浓度废液处理步骤处理,将混合盐渣集中在灼烧炉内灼烧产生有机废气、水蒸气、磷酸钠蒸汽、丙二醇蒸发气体、丙三醇蒸发气体和纯净混盐,将烟气经过滤罩过滤通入冷凝器结晶,得到较纯的磷酸钠产品,冷凝器中剩余废气送入二燃室焚烧,冷凝器中剩余废气送入二燃室焚烧;将纯净混盐送至溶解过滤槽,加入纯水,溶解过滤得到废盐残渣和废盐滤液,将废盐残渣送入活性炭回收系统回收,将废盐滤液通入电催化氧化装置降解残留有机物,得到溶解盐液,将溶解盐液泵入mvr蒸发器,通入蒸汽,蒸发结晶得到冷凝水、结晶氯化钠和废气,将冷凝水回收至溶解过滤槽,废气通过冷凝送至污水处理站处理,将结晶氯化钠移入离心机离心得到晶体氯化钠和离心水,将离心水回收至mvr蒸发器,将晶体氯化钠送入振动流化床振动干燥得到产品氯化钠,本工艺利用产品盐类沸点的不同在流程上进行分盐,实现了混合废盐资源化;

43.有机磷酸钠高温下分解,反应通式如下:

44.有机磷酸钠+o2→

co2+h2o+no

x

+na3po445.磷酸钠熔点为73.3~76.7℃、沸点为158℃,溶于水且不溶于醇,在高温氧化过程中,磷酸钠以气态存在并随烟气流动,将高温热解后的烟气降温后通入装有水的装置内,气

态磷酸钠会溶于水中,其余烟气组分以气态形式离开水;磷酸钠水溶液结晶分离后得到产品磷酸钠,剩余水溶液循环利用,从而达到磷酸钠资源化回收。

附图说明

46.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

47.图1是本发明的流程图;

48.图2是灼烧炉的结构示意图;

49.图3是薄层蒸发器的结构示意图;

50.图4是本发明第一实施例的剖视图;

51.图5是橡胶块的结构示意图;

52.图6是图4中a处的放大图;

53.图7是本发明第二实施例的剖视图;

54.图8是本发明第三实施例的剖视图;

55.图9是图8中b处的放大图。

56.图中:1、薄层干燥器;11、机体;12、出气口;13、出渣口;131、二号出渣口;

57.2、结晶组件;21、转轴;22、气滑环;23、输送杆;24、橡胶块;25、流道;26、腔室;27、出液口;241、梯形槽;28、固定杆;29、刮刀;

58.3、蒸汽管;31、进气管;32、出气管;

59.4、推板;41、空腔;42、斜刀;43、推杆;44、凸起;

60.5、反应装置;51、均质混合罐;52、中和反应槽;53、三效蒸发器;54、灼烧炉;541、搅拌轴;542、搅拌杆;543、压辊;544、环形槽;545、滚轮; 546、进料口;547、出气管;

61.55、二燃室;56、冷凝器;57、离心机;58、溶解过滤槽;59、电催化氧化装置;510、mvr蒸发器;511、振动流化床。

具体实施方式

62.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

63.请参阅图1-图9,本发明提供技术方案:

64.一种混合盐废液多级再生处理系统及工艺,包括:反应装置5;所述反应装置5包括:均质混合罐51、中和反应槽52、三效蒸发器53、灼烧炉54、二燃室 55、冷凝器56、离心机57、溶解过滤槽58、电催化氧化装置59、mvr蒸发器 510和振动流化床511;所述均质混合罐51连通中和反应槽52;所述中和反应槽52连通三效蒸发器53;所述三效蒸发器53连通离心机57;所述离心机57 连通灼烧炉54;所述灼烧炉54连通冷凝器56和溶解过滤槽58;所述溶解过滤槽58连通电催化氧化装置59;所述电催化氧化装置59连通离心机57;所述离心机57连通振动流化床511;所述冷凝器56连通二燃室55;

65.所述灼烧炉54顶部设置有驱动电机,所述驱动电机中的驱动轴连接有搅拌轴541,

所述搅拌轴541穿过灼烧炉54顶部设置有若干个搅拌杆542,所述搅拌轴541与灼烧炉54底面转动连接;所述搅拌轴541靠近灼烧炉54底部的一侧轴壁上设置有压辊543,所述压辊543与搅拌轴541转动连接;所述灼烧炉54内壁上开设轴环形槽544,所述环形槽544内滑动连接有滚轮545,所述滚轮545 与压辊543连接;所述灼烧炉54顶部设置有进料口546,所述灼烧炉54底部设置有出气管547;所述出气管547通过管道连通过滤装置,所述过滤装置通过管道连通冷凝室56;

66.所述反应装置5还包括:薄层干燥器1;所述薄层干燥器1一端连通中和反应槽52,另一端连通灼烧炉54;所述薄层干燥器1包括机体11;所述机体11 顶部开设有出气口12;所述机体11底部中心设置有出渣口13;所述机体11内设置有结晶组件2;所述结晶组件2用于喷出氯化钠溶液并对氯化钠溶液结晶进行刮除;所述结晶组件2包括一号结晶组件、二号结晶组件和三号结晶组件;

67.工作人员通过控制器控制驱动电机启动,驱动电机驱动轴转动,驱动轴带动搅拌轴541转动,搅拌轴541带动搅拌杆542旋转,盐渣结晶通过进料口546 进入灼烧炉54中,搅拌杆542在搅拌轴541的作用下,对盐渣结晶进行搅拌,提高了盐渣结晶的灼烧效率;搅拌轴541转动的过程中,带动压辊543转动,压辊543带动滚轮545在环形槽544中滚动;压辊543在转动的过程中,对灼烧炉 54底部的盐渣结晶进行碾压粉碎,进一步提高盐渣结晶的灼烧效率;盐渣结晶经过灼烧后矿化,矿化后的盐渣经过灼烧后气化,气化后的盐渣气体通过出气管547进入管道当中,盐渣气体随即通过管道进入过滤装置中进行过滤,过滤装置将盐渣气体中的灰尘及杂质进行过滤,经过过滤后的盐渣气体通过管道进入冷凝室56进行冷凝管;

68.混合盐废液经过中和反应槽52的中和反应形成氯化钠溶液,高浓度的氯化钠溶液通过管道输送至结晶组件2中,结晶组件2在旋转的过程中将氯化钠溶液喷涂在机体11的内壁上,氯化钠溶液在机体11表面受到高温作用,氯化钠溶液蒸发析出盐渣;盐渣附着在机体11的内壁上,而蒸发出的废气向上爬升,通过出气口12排出至冷凝器56进行冷凝;结晶组件2转动将盐渣从机体11表面刮拭下来,掉落的盐渣在结晶组件的推动作用下,从出渣口13通过螺旋输送至灼烧炉54进行灼烧。

69.结晶组件第一实施例:

70.作为本发明的一种具体实施方式,所述结晶组件2包括:转轴21;所述转轴21与机体11侧壁转动连接;所述转轴21一端穿过机体11侧壁设置有气滑环 22;所述气滑环22连接中和反应槽52中高浓度氯化钠溶液管道;所述转轴21 上设置有输送杆23;所述输送杆23远离转轴21的一侧设置有橡胶块24;所述转轴21和输送杆23内开设有流道25;所述流道25通过管道连通气滑环22;所述橡胶块24内设置有腔室26;所述腔室26连通流道25;所述橡胶块24远离输送杆23的一端设置有出液口27;所述橡胶块24靠近出液口27的一侧开设有梯形槽241;

71.混合盐废液通过管道进入气滑环22,气滑环22内的混合盐废液通过管道流入转轴21内的流道25内,转轴21在气滑环22的作用下产生旋转,转轴21转动带动输送杆23转动;输送杆23带动橡胶块24转动;流道25内的混合盐废液流入腔室26中;当橡胶块24与机体11内壁接触;橡胶块24受到输送杆23和机体11内壁的挤压;梯形槽241受到挤压,在机体11内壁表面被挤压成一条流槽;此时腔室26内的压力大于外部压力,腔室26内的混合盐废液被挤出,混合盐废液从出液口27中向机体11内壁喷出,喷出的混合盐废液在梯形槽241受挤压形

成的流槽中流动,并在机体11内壁上形成一层薄层;避免混合盐废液喷出过多,从机体11表面滑落;当橡胶块24离开机体11内壁,机体11与输送杆23解除对橡胶块24的挤压,橡胶块24内的出液口27关闭,使得混合盐废液无法从出液口27中喷出。

72.作为本发明的一种具体实施方式,所述转轴21远离输送杆23的一侧设置有固定杆28;所述固定杆28内设置有弹簧;所述固定杆28远离转轴21的一侧铰接有刮刀29;

73.转轴21旋转的过程中,带动固定杆28转动,由于固定杆28内设置有弹簧;固定杆28中的伸缩杆在弹簧的作用下向外顶出,固定杆28中的伸缩杆带动刮刀29向外顶出,使得刮刀29在刮动过程中与机体11内壁接触;固定杆28带动刮刀29在机体11内壁上滑动;刮刀29在转动的过程中将附着在机体11内壁上的盐渣刮拭下来,由于刮刀29与固定杆28铰接,刮刀29沿铰接杆转动,但刮刀 29只能在-30

°

至30

°

之间转动;使得刮刀29在与机体11内接触时刀尖部分始终与机体11内壁贴合;提高了盐渣被刮拭下来的效率。

74.作为本发明的一种具体实施方式,所述机体11的侧壁内开设有蒸汽管3;所述机体11的侧壁上开设有进气管31;所述进气管31连通外接蒸汽;所述出渣口13的一侧机体11底部开设有出气管32;

75.当薄层干燥器1启动前,工作人员开启外接蒸汽的阀门,外接蒸汽通过管道;从进气管31内进入蒸汽管3内,蒸汽随即对机体11内壁进行预热升温,当机体 11内壁温度达到结晶条件,转轴21通过输送杆23带动橡胶块24在机体11表面滑动,橡胶块24将混合盐废液喷涂在机体11内壁表面,混合盐废液在机体 11内壁上形成薄层残留;蒸汽的温度通过机体11内壁传递至混合盐废液,混合盐废液随着温度不断蒸发析出盐渣,盐渣则附着在机体11内壁上;实现氯化钠溶液的持续蒸发析出盐渣。

76.作为本发明的一种具体实施方式,所述出渣口13靠近机体11内壁的一侧设置有推板4;所述机体11靠近推板4一侧的内壁设置有空腔41;所述空腔41内设置有弹簧;所述弹簧一端连接推板4,另一端连接空腔41侧壁;所述推板4 与空腔41滑动连接;所述推板4靠近空腔41一侧的机体11内壁上设置有斜刀 42;所述推板4远离斜刀42的一侧侧壁上设置有缺口;所述固定杆28上设置有推杆43;所述推杆43末端设置有凸起44;

77.橡胶块24在机体11内壁上滑动,橡胶块24将混合盐废液喷涂在机体11内壁上;当橡胶块24在转轴21的带动下转动至机体11内壁的底端,此时推板4 处于关闭状态,橡胶块24将混合盐废液喷涂在推板4上,混合盐废液在推板4 表面蒸发析出盐渣;当刮刀29转动至靠近推板4的一侧时,推杆43末端的凸起 44与推板4上的缺口贴合,转轴21带动固定杆28转动的过程中,推杆43推动推板4向空腔41内移动,推板移动的过程中,推板4表面蒸发析出的盐渣遇到斜刀42;斜刀42将推板4表面的盐渣刮拭下来,并从推板4上掉落,盐渣通过出渣口13输送至灼烧炉54中灼烧;在推杆43推动推板4的过程中,刮刀29 对机体11内壁上析出的盐渣进行刮拭,刮拭下来的盐渣在刮刀29的推动作用下向机体11内壁底端移动,此时推板4位于空腔41内,刮刀29推动盐渣从出渣口13中掉落;当推板4在推杆43的作用下移动与斜刀42接触;此时斜刀42 与推板4上的缺口拼接成弧形,推杆43末端的凸起则从推板4上的缺口滑动至斜刀42上;此时推板4失去推杆43的推动作用,推板4则在弹簧的拉伸力的作用下将推板4从空腔41中顶出,推板4被顶出后撞击出渣口13的侧壁,振动波通过机体11传递至机体11内壁上附着的盐渣,使得未被刮拭下的盐渣在振动的作用下从机体11内壁上脱落。

78.结晶组件第二实施例:

79.作为本发明的一种具体实施方式,所述二号结晶组件内的输送杆23的侧壁上设置固定杆28;所述固定杆28远离输送杆23的一端铰接有刮刀29;

80.固定杆28与输送杆23连接,输送杆23带动固定杆28转动,固定杆28带动刮刀29对蒸发析出的盐渣进行刮拭,机体11表面的盐渣刮拭完成后,橡胶块 24随即对刮拭干净的机体11内壁进行喷涂混合盐废液,经过输送杆23旋转一周后,机体11内壁上的残留的薄层混合盐废液蒸发析出盐渣,刮刀29对机体 11内壁上的盐渣在此进行刮拭,刮拭下来的盐渣,通过出渣口13排出。

81.结晶组件第三实施例:

82.作为本发明的一种具体实施方式,所述三号结晶组件内的转轴21内设置有流道25;所述转轴21表面设置有若干个刮刀29;靠近所述刮刀29的转轴21 表面设置有出液口27;所述出液口27上设置有电磁阀;所述出液口27侧壁上设置有距离传感器;所述出液口27通过管道连通流道25;所述机体11的侧壁上开设有二号出渣口131;

83.混合盐废液进入流道25通过管道流动至出液口27,当距离传感器探测到出液口27与机体11内壁处于最短距离时,距离传感器将距离信号转变为电信号传递至电磁阀,电磁阀开启,使得混合盐废液从出液口27中喷出,向机体11内壁喷出,喷出的水雾状的混合盐废液在机体11内壁表面蒸发析出,形成盐渣,后一个相邻的刮刀29将析出的盐渣刮拭下来,从右侧转动至机体11内壁底端的刮刀29将析出的盐渣推动至出渣口13,盐渣从出渣口13掉落;从机体11内壁底端转动至左侧的刮刀29将析出的盐渣从二号出渣口131推出,从二号出渣口131 推出的盐渣通过管道掉落至灼烧炉54灼烧;到出液口27在转动过程中与机体 11内壁距离增大,距离传感器将距离信号转变为电信号传递至电磁阀,电磁阀关闭,使得混合盐废液无法冲出液口27中喷出。

84.处理工艺实施例

85.一种混合盐废液多级再生处理工艺,工艺包括以下步骤:

86.(1)将混盐有机废液投入均质混合罐51混合均匀,将均质混合罐51通入中和反应槽52,中和反应槽52内设置ph测定仪,加入盐酸,控制中和反应槽 52内ph为7,根据中和反应槽52内含盐有机废液浓度划分浓度等级,低浓度溶液的cod浓度为5~10万mg/l,中高浓度溶液的cod浓度为10~20万mg/l,低浓度溶液的cod浓度为20~25万mg/l;

87.a.将低浓度含盐有机废液由中和反应槽52通入三效蒸发器53中蒸发得到废液浓液和废气,将废气通入冷凝器56中产生冷凝水和不凝气,控制冷凝器效率为95%,将冷凝水输送至污水处理站处理,不凝气送入二燃室55焚烧,将废液浓液送入离心机57在1000r/min下离心1h,得到废盐和离心母液,控制废盐含水量为5%,将离心母液回收至三效蒸发器53中循环,将废盐螺旋输送至灼烧炉 54;

88.b.将高浓度含盐有机废液由中和反应槽52输送至薄层干燥器1中脱水产生废气和盐渣,控制薄层干燥器内环境为负压,将废气通入冷凝器56中产生冷凝水和不凝气,将冷凝水输送至污水处理站处理,不凝气送入二燃室55在1150℃下焚烧,将盐渣螺旋输送至灼烧炉54;

89.c.将中高浓度含盐有机废液首先由中和反应槽52通入三效蒸发器53脱除 40%~70%水分,当此时废液浓度为20~30万mg/l时,则重复步骤b操作,当此时废液浓度为15~20万mg/l时,则重复本步骤操作;

90.(2)将外部混合盐渣和步骤(1)产生的盐渣、废盐集中在灼烧炉54内500℃下灼烧产生烟气、有机废气和纯净混盐,将烟气经过滤罩过滤通入冷凝器56结晶,得到产品磷酸钠,冷凝器中剩余废气送入二燃室55焚烧;

91.(3)将步骤(2)中纯净混盐送至溶解过滤槽58,加入纯水,溶解过滤2h 得到废盐残渣和废盐滤液,将废盐残渣送入活性炭回收系统回收,将废盐滤液通入电催化氧化装置59反应1.5h降解残留有机物,得到溶解盐液,控制溶解盐液 cod为20mg/l;

92.(4)将步骤(3)中溶解盐液泵入mvr蒸发器510,通入蒸汽,在温度为 100℃、压强为0.15mpa下蒸发结晶1.5h得到冷凝水、结晶氯化钠和废气,将冷凝水回收至溶解过滤槽58,废气通过冷凝送至污水处理站处理;

93.(5)将步骤(4)中结晶氯化钠移入离心机57在1000r/min下离心1h得到晶体氯化钠和离心水,将离心水回收至mvr蒸发器510,将晶体氯化钠送入振动流化床511在进风温度130℃、出风温度80℃下振动干燥2h振动干燥得到产品氯化钠。

94.本发明的工作原理:

95.当薄层干燥器1启动前,工作人员开启外接蒸汽的阀门,外接蒸汽通过管道;从进气管31内进入蒸汽管3内,蒸汽随即对机体11内壁进行预热升温,当机体 11内壁温度达到结晶条件,混合盐废液通过管道进入气滑环22,气滑环22内的混合盐废液通过管道流入转轴21内的流道25内,转轴21在气滑环22的作用下产生旋转,转轴21转动带动输送杆23转动;输送杆23带动橡胶块24转动;流道25内的混合盐废液流入腔室26中;当橡胶块24与机体11内壁接触;橡胶块 24受到输送杆23和机体11内壁的挤压;梯形槽241受到挤压,在机体11内壁表面被挤压成一条流槽;此时腔室26内的压力大于外部压力,腔室26内的混合盐废液被挤出,混合盐废液从出液口27中向机体11内壁喷出,喷出的混合盐废液在梯形槽241受挤压形成的流槽中流动,并在机体11内壁上形成一层薄层;避免混合盐废液喷出过多,从机体11表面滑落;当橡胶块24离开机体11内壁,橡胶块24失去了机体11与输送杆23的挤压,橡胶块24内的出液口27关闭,使得混合盐废液无法从出液口27中喷出;

96.转轴21旋转的过程中,带动固定杆28转动,由于固定杆28内设置有弹簧;固定杆28中的伸缩杆在弹簧的作用下向外顶出,固定杆28中的伸缩杆带动刮刀 29向外顶出,使得刮刀29在刮动过程中与机体11内壁接触;固定杆28带动刮刀29在机体11内壁上滑动;刮刀29在转动的过程中将附着在机体11内壁上的盐渣刮拭下来;

97.橡胶块24在机体11内壁上滑动,橡胶块24将混合盐废液喷涂在机体11内壁上;当橡胶块24在转轴21的带动下转动至机体11内壁的底端,此时推板4 处于关闭状态,橡胶块24将混合盐废液喷涂在推板4上,混合盐废液在推板4 表面蒸发析出盐渣;当刮刀29转动至靠近推板4的一侧时,推杆43末端的凸起 44与推板4上的缺口贴合,转轴21带动固定杆28转动的过程中,推杆43推动推板4向空腔41内移动,推板移动的过程中,推板4表面蒸发析出的盐渣遇到斜刀42;斜刀42将推板4表面的盐渣刮拭下来,并从推板4上掉落,盐渣通过出渣口13输送至灼烧炉54中灼烧;在推杆43推动推板4的过程中,刮刀29 对机体11内壁上析出的盐渣进行刮拭,刮拭下来的盐渣在刮刀29的推动作用下向机体11内壁底端移动,此时推板4位于空腔41内,刮刀29推动盐渣从出渣口13中掉落;当推板4在推杆43的作用下移动与斜刀42接触;此时斜刀42 与推板4上的缺口拼接成弧形,推杆43末端的凸起则从推板4上的缺口滑动至斜刀42上;此时推板4失去推杆43的推动作用,推板4则在弹簧的拉伸力的作用下将

推板4从空腔41中顶出,推板4被顶出后撞击出渣口13的侧壁,振动波通过机体11传递至机体11内壁上附着的盐渣,使得未被刮拭下的盐渣在振动的作用下从机体11内壁上脱落。

98.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

99.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1