一种高韧性高强度建筑陶瓷岩板坯体及其制备方法

1.本发明涉及陶瓷材料领域,尤其涉及一种高韧性高强度建筑陶瓷岩板坯体及其制备方法。

背景技术:

2.陶瓷岩板作为建筑陶瓷行业的近年来的主推产品,已渐渐被市场所熟知,也成为了国内备受欢迎的家居建材。陶瓷岩板是由天然原料经过大吨位压机压制,在1200℃以上高温烧制而成。岩板是陶瓷砖逐渐向材料化发展的趋势性产品。作为家居领域的新物种,陶瓷岩板的应用性非常强,可以进行深度加工,既可以作为装饰材料,又可以作为结构主材来使用。但在加工、使用过程中,岩板经常出现切割、打孔开裂的情况,严重限制了其应用领域的拓宽。

3.目前现有技术为提高岩板坯体的强度和韧性主要是在现有坯体配方基础上外加部分晶须或者氧化铝、氧化锆等晶体。然而,外加晶须和晶体很难在坯体中分散均匀,并且坯体在低温快烧条件下难以保证坯体液相中莫来石生长足够的热力学和动力学条件,仅依靠外加的晶须和少量晶体难以形成网络状桥接,从而达到提高强度和断裂韧性的目标。因此岩板坯体如何在低温快烧条件下原位生长出连续三维网络状的莫来石晶须,以及如何使莫来石晶须能够均匀分布,从而有效提高岩板坯体的断裂韧性和强度以解决陶瓷岩板切割易开裂的问题,具有重要的实际价值。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种高韧性高强度建筑陶瓷岩板坯体及其制备方法。本发明通过析晶诱导剂和晶体生长促进剂的添加及配方体系的优化,可使坯体在低温快烧条件下原位生长出三维网络状的莫来石晶须,有效地提高了岩板坯体的断裂韧性和强度,解决了陶瓷岩板切割易开裂的问题,提高了陶瓷岩板的可加工性能,有利于拓宽陶瓷岩板的应用场景。

5.本发明的具体技术方案为:第一方面,本发明提供了一种高韧性高强度建筑陶瓷岩板坯体,以重量份数100份计,包括85-90份坯体基料、2-5份析晶诱导剂和6-10份晶体生长促进剂。其中:所述坯体基料按重量份数100份计,包括12~20份水洗高岭土、5~8份球土、4~8份伊利土、15~25份叶腊石、20~45份印度钾长石、5~15份瓷石、1-3份硅灰石和2~5份煅烧滑石。

6.所述析晶诱导剂包括α-氧化铝粉、氧化锆粉和莫来石粉中的一种或几种组合。所述析晶诱导剂的细度为2-10μm,d90<10μm。

7.所述晶体生长促进剂为一种玻璃熔块,原料按重量份数100份计,包括15~25份碳酸锂、5~15份五氧化二钒、20~35份石英、2~15份磷酸钙、10~15份硼酸和15~25份碳酸钾。所述晶体生长促进剂的细度为d90<2μm。

8.现有技术陶瓷中原位生长出莫来石,通常需要很高的烧结温度或者较长的烧结时间,本发明通过在陶瓷岩板坯体制备的过程中同时添加有特定配方的析晶诱导剂和晶体生长促进剂,可在建筑陶瓷坯体低温快烧(1180-1240℃,65-85min)的条件下即可实现莫来石晶体的原位快速生长。其中:析晶诱导剂添加可以保证岩板坯体结构中莫来石晶体生长有足够多且分散较为均匀的晶核位点,促使高温下莫来石晶体更容易围绕着该晶核位点生长。我们发现,析晶诱导剂的细度影响着晶核的数量和分布,从而影响莫来石晶体的分布。最终我们将其细度控制在2-10μm,d90<10μm范围内效果最佳。结晶过程中首先是形成晶核,再围绕着晶核生长。本发明添加的析晶诱导剂是作为莫来石生长的晶核,减少的晶核的形成过程。当粒度太小会导致高温阶段熔融减少或消失,粒度过大会造成晶体异常生长而变得粗大。另一方面,析晶诱导剂作为莫来石生长的晶核,添加量也较为关键,过多添加会提高坯体烧结温度,过少会减少晶核数量。

9.晶体生长促进剂的添加可降低体系反应温度,使得液相中熔融更多的二氧化硅与三氧化铝,为液相中原位莫来石的生长提供更多的铝源和硅源;此外,晶体生长促进剂中的锂和钒可以提高低温快烧条件下岩板坯体液相中莫来石晶体的生长速度。我们发现,晶体生长促进剂的细度控制影响着体系的反应温度及莫来石生长促进的效果。最终我们将其细度控制在d90<2μm范围内效果最佳。晶体生长促进剂的作用是促进莫来石晶体围绕着晶核快速生长,粒度太大会影响其熔融反应进入液相,达到促进液相中莫来石生长的目的。另一方面,晶体生长促进剂的添加量也较为关键,添加量过多其组分会降低坯体烧成温度,坯体烧成过程易变形,过少难以起到促进莫来石生长的效果。

10.此外,本发明还对坯体配方体系进行了优化,其组成必须满足莫来石(3al2o3·

2sio2)充分生长的成分,主要满足硅铝的要求,但是硅铝比例过高又会提高坯体的烧成温度,因此需要优化,在本发明优化范围内效果较佳。

11.综上,本发明通过控制析晶诱导剂和晶体生长促进剂的添加量、细度及坯体配方体系的优化可以使得坯体在低温快烧条件下原位生长出三维网络状的莫来石晶须,有效地提高了岩板坯体的断裂韧性和强度。解决了现有技术通过坯体中直接外加晶须和晶体,造成难以分散均匀,并且在坯体低温快烧过程中晶体难以形成网络状桥接,从而达到提高强度和断裂韧性的目标。

12.第二方面,本发明提供了一种高韧性高强度建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按配比称取晶体生长促进剂的各原料并混合,熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。

13.(2)按配比称取坯体基料的各组分的各原料混合后,加水,进行球磨,然后加入析晶诱导剂和晶体生长促进剂,继续球磨得到浆料。

14.(3)浆料经过筛、除铁、喷雾干燥后获得坯体粉料。

15.(4)坯体粉料陈腐处理后经干压成型、干燥、喷墨印花、上釉后烧成获得高韧性高强度建筑陶瓷岩板坯体。

16.作为优选,步骤(1)中,熔融温度为1300-1350℃。

17.作为优选,步骤(2)中,第一次球磨的时间为10-20h,第二次球磨的时间为1-2h。

18.作为优选,步骤(2)中,加水45-65wt%。

19.作为优选,步骤(4)中,陈腐处理的时间为40-50h。

20.作为优选,步骤(4)中,烧成温度为1180-1240℃,总烧成时间为60-140min。

21.作为优选,步骤(4)中,最终所得建筑陶瓷岩板坯体的断裂韧性>1.65mpa

·m1/2

,断裂模数≥75mpa。

22.与现有技术相比,本发明具有以下技术效果:(1)本发明通过控制析晶诱导剂和晶体生长促进剂的添加量、细度及坯体基料配方体系的优化,可以使得坯体在低温快烧条件下原位生长出三维网络状的莫来石晶须,有效地提高了岩板坯体的断裂韧性和强度。解决了现有技术通过坯体中直接外加晶须和晶体,造成难以分散均匀,并且在坯体低温快烧过程中晶体难以形成网络状桥接,从而达到提高强度和断裂韧性的目标。

23.(2)本发明制备的陶瓷岩板坯体断裂韧性>1.65mpa

·m1/2

,断裂模数≥75mpa,解决了陶瓷岩板切割易开裂的问题,提高了陶瓷岩板的可加工性能,有利于拓宽陶瓷岩板的应用场景。

附图说明

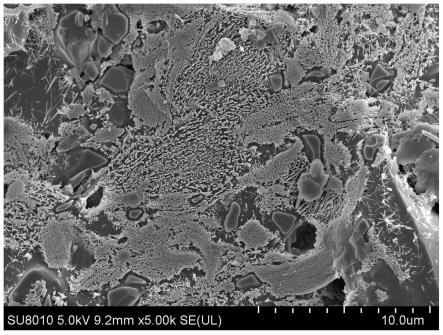

24.图1是本发明实施例1制备所得到的陶瓷岩板坯体的电镜扫描图;图2是本发明实施例2制备所得到的陶瓷岩板坯体的电镜扫描图;图3是本发明实施例3制备所得到的陶瓷岩板坯体的电镜扫描图;图4是本发明实施例4制备所得到的陶瓷岩板坯体的电镜扫描图。

具体实施方式

25.下面结合实施例对本发明作进一步的描述。

26.总实施例一种高韧性高强度建筑陶瓷岩板坯体,以重量份数100份计,包括85-90份坯体基料、2-5份析晶诱导剂和6-10份晶体生长促进剂。其中:所述坯体基料按重量份数100份计,包括12~20份水洗高岭土、5~8份球土、4~8份伊利土、15~25份叶腊石、20~45份印度钾长石、5~15份瓷石、1-3份硅灰石和2~5份煅烧滑石。

27.所述析晶诱导剂包括α-氧化铝粉、氧化锆粉和莫来石粉中的一种或几种组合。所述析晶诱导剂的细度为2-10μm,d90<10μm。

28.所述晶体生长促进剂为一种玻璃熔块,原料按重量份数100份计,包括15~25份碳酸锂、5~15份五氧化二钒、20~35份石英、2~15份磷酸钙、10~15份硼酸和15~25份碳酸钾。所述晶体生长促进剂的细度为d90<2μm。

29.一种高韧性高强度建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按配比称取晶体生长促进剂的各原料并混合,1300-1350℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。

30.(2)按配比称取坯体基料的各组分的各原料混合后,加水45-65wt%,进行球磨10-20h,然后加入析晶诱导剂和晶体生长促进剂,继续球磨1-2h得到浆料。

31.(3)浆料经过筛、除铁、喷雾干燥后获得坯体粉料。

32.(4)坯体粉料陈腐40-50h后经干压成型、干燥、喷墨印花、上釉后烧成(1180-1240℃,60-140mmin)获得断裂韧性>1.65mpa

·m1/2

,断裂模数≥75mpa的高韧性高强度建筑陶瓷岩板坯体。

33.具体实施例实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得常规试剂产品。

34.实施例1一种高韧性高强度建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括15份水洗高岭土、7份球土、5份伊利土、22份叶腊石、36份印度钾长石、10份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为α-氧化铝粉,析晶诱导剂的细度为2-10μm,d90<10μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括18份碳酸锂、9份五氧化二钒、32份石英、9份磷酸钙、12份硼酸、20份碳酸钾。

35.高韧性高强度建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得高韧性高强度建筑陶瓷岩板坯体。

36.实施例2一种高韧性高强度建筑陶瓷岩板坯体,包括89份坯体基料、2份析晶诱导剂和9份晶体生长促进剂;其中坯体基料按重量份数100份计,包括15份水洗高岭土、7份球土、5份伊利土、22份叶腊石、36份印度钾长石、10份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为α-氧化铝粉,析晶诱导剂的细度为2-10μm,d90<10μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括18份碳酸锂、9份五氧化二钒、32份石英、9份磷酸钙、12份硼酸、20份碳酸钾。

37.高韧性高强度建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为

1210℃,总烧成时间为85min。获得高韧性高强度建筑陶瓷岩板坯体。

38.实施例3一种高韧性高强度建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括15份水洗高岭土、7份球土、5份伊利土、22份叶腊石、36份印度钾长石、10份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为莫来石粉,析晶诱导剂的细度为2-10μm,d90<10μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括18份碳酸锂、9份五氧化二钒、32份石英、9份磷酸钙、12份硼酸、20份碳酸钾。

39.高韧性高强度建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得高韧性高强度建筑陶瓷岩板坯体。

40.实施例4一种高韧性高强度建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括15份水洗高岭土、7份球土、5份伊利土、22份叶腊石、36份印度钾长石、10份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为α-氧化铝粉,析晶诱导剂的细度为2-10μm,d90<10μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括25份碳酸锂、12份五氧化二钒、25份石英、9份磷酸钙、12份硼酸、17份碳酸钾。

41.高韧性高强度建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得高韧性高强度建筑陶瓷岩板坯体。

42.实施例5一种高韧性高强度建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括16份水洗高岭土、8份球土、5份伊利土、24份叶腊石、30份印度钾长石、12份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为α-氧化铝粉,析晶诱导剂的细度为2-10μm,d90<10μm;

其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括25份碳酸锂、12份五氧化二钒、25份石英、9份磷酸钙、12份硼酸、17份碳酸钾。

43.高韧性高强度建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得高韧性高强度建筑陶瓷岩板坯体。

44.实施例6一种高韧性高强度建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括15份水洗高岭土、7份球土、5份伊利土、22份叶腊石、36份印度钾长石、10份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为氧化锆粉:莫来石=1:1,析晶诱导剂的细度为2-10μm,d90<10μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括18份碳酸锂、9份五氧化二钒、32份石英、9份磷酸钙、12份硼酸、20份碳酸钾。

45.高韧性高强度建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得高韧性高强度建筑陶瓷岩板坯体。

46.对比例1(与实施例1相比,区别仅在于坯体基料配方未经过优化)一种建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括8份水洗高岭土、4份球土、4份伊利土、10份叶腊石、49份印度钾长石、20份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为α-氧化铝粉,析晶诱导剂的细度为2-10μm,d90<10μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括18份碳酸锂、9份五氧化二钒、32份石英、9份磷酸钙、12份硼酸、20份碳酸钾。

47.建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;

(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得建筑陶瓷岩板坯体。

48.对比例2(与实施例1相比,区别仅在于坯体基料配方未经过优化)一种建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括21份水洗高岭土、12份球土、8份伊利土、30份叶腊石、18份印度钾长石、6份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为α-氧化铝粉,析晶诱导剂的细度为2-10μm,d90<10μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括18份碳酸锂、9份五氧化二钒、32份石英、9份磷酸钙、12份硼酸、20份碳酸钾。

49.建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得建筑陶瓷岩板坯体。

50.对比例3(与实施例1相比,区别仅在于析晶诱导剂粒径过大)一种建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括15份水洗高岭土、7份球土、5份伊利土、22份叶腊石、36份印度钾长石、10份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为α-氧化铝粉,析晶诱导剂的细度为10-30μm,d90>20μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括18份碳酸锂、9份五氧化二钒、32份石英、9份磷酸钙、12份硼酸、20份碳酸钾。

51.建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为d90<2μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得建筑陶瓷岩板坯体。

52.对比例4(与实施例1相比,区别仅在于晶体生长促进剂粒径过大)一种建筑陶瓷岩板坯体,包括89份坯体基料、5份析晶诱导剂和6份晶体生长促进剂;其中坯体基料按重量份数100份计,包括15份水洗高岭土、7份球土、5份伊利土、22

份叶腊石、36份印度钾长石、10份瓷石、2份硅灰石、3份煅烧滑石;其中析晶诱导剂为α-氧化铝粉,析晶诱导剂的细度为2-10μm,d90<10μm;其中晶体生长促进剂为一种玻璃熔块,原料组成按重量份数100份计,包括18份碳酸锂、9份五氧化二钒、32份石英、9份磷酸钙、12份硼酸、20份碳酸钾。

53.建筑陶瓷岩板坯体的制备方法,包括以下步骤:(1)按照晶体生长促进剂原料各组分称量混合后,1320℃熔融,经水淬、粉碎、干燥后得到晶体生长促进剂。晶体生长促进剂细度为3-20μm,d90>10μm;(2)按坯体基料组成配料,混合后加水65wt%,进行20h球磨,然后加入析晶诱导剂、晶体生长促进剂继续球磨1h得到浆料;(3)浆料经过筛、除铁、喷雾干燥获得岩板坯体粉料;(4)岩板坯体粉料陈腐48h后干压成型、干燥、喷墨印花、上釉后烧成。烧成温度为1210℃,总烧成时间为85min。获得建筑陶瓷岩板坯体。

54.性能测试将实施例1-6以及各对比例所得建筑陶瓷岩板坯体进行性能检测,其中:吸水率参考gb/t 4100-2015进行检测;断裂模数参考gb/t 4100-2015进行检测;断裂韧性参考gb/t 23806-2009进行检测;抗热震性参考gb/t 4100-2015进行检测;抗冻性参考gb/t 4100-2015进行检测。所得结果如表1所示:表1实施例1-6所得高韧性高强度建筑陶瓷岩板坯体的性能检测由上表中数据对比可知:对比例1:与实施例1相比,区别仅在于坯体基料配方未经过优化,主要是坯体基料中熔剂类原料,例如钾长石、瓷石比例高,而黏土类原料少,因此坯体中玻璃相出现的温度低,液相组分中可提供莫来石形成和生长的氧化铝组分下降,坯体的碱金属比例高,玻璃相膨胀系数大,因此断裂韧性和抗热震性下降。

55.对比例2:与实施例1相比,区别仅在于坯体基料配方未经过优化,主要是坯体基料

中熔剂类原料比例低而黏土类原料比例高,因此坯体烧结温度提高,液相数量减少,并且出现液相的温度提高,低温快烧条件下,坯体高温液相不足以有充足的时间来熔解更多地有利于莫来石生长的铝硅组分,因此吸水率提高,断裂模数和断裂韧性下降。

56.对比例3:与实施例1相比,区别仅在于析晶诱导剂粒径过大,析晶诱导剂的细度为10-30μm,d90>20μm。本发明添加的析晶诱导剂是作为莫来石生长的晶核,减少的晶核的形成过程。粒度过大会造成晶核数量减少,晶体异常生长而变得粗大。难以达到形成网络状莫来石晶体从而增加断裂韧性的效果。

57.对比例4:与实施例1相比,区别仅在于晶体生长促进剂粒径过大,晶体生长促进剂细度为3-20μm,d90>10μm。本发明添加的晶体生长促进剂的作用是促进莫来石晶体围绕着晶核快速生长,粒度太大会影响其熔融反应进入液相,达到促进液相中莫来石生长的目的。因此断裂模数和断裂韧性下降。

58.此外,图1-4依次为是本发明实施例1-4制备所得到的陶瓷岩板坯体的电镜扫描图。由图中可以观察到原位生长的莫来石晶须分散均匀且呈现为三维网络状。

59.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

60.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1