燃烧合成结合热压烧结制备Ti2AlC陶瓷及其复合材料的方法与流程

燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法

技术领域

1.本发明涉及一种制备ti2alc陶瓷及其复合材料的方法,属于粉末冶金技术领域。

背景技术:

2.mn+1axn(m为过渡金属,a为主族元素,x为c或n,n=1-3,简称max相)相陶瓷是1967年被发现(nowotny von hans.strukturchemie einiger verbindungen derbergangsmetalle mit den elementen c,si,ge,sn[j].1971,5:27-70.),2000年才被首次命名为max相的三元陶瓷(michel w.barsoum.the m n+1ax n phases:a new class of solids[j].progress in solid state chemistry,2000,28(1):201-281.),是一类具有金属和陶瓷双重特性的结构/功能一体化材料。正是由于其这种优越的特性,使得该类材料可作为耐磨材料、自润滑材料、抗高压密封材料、抗热震材料等使用,目前已经在已在储能、吸附、传感器、导电填充剂等领域展现出巨大的潜力,很快有望在航空、航天、电子工业和核工业等领域得到应用。ti2alc正是该类max相陶瓷中的一种,由于其具有优良的性能,因而在max相三元陶瓷中是研究较深入、人们认识较早的三元max相陶瓷之一。虽然研究颇多,但对于ti2alc陶瓷的研究还仅限于粉体方面,而且普通方法制备的ti2alc粉体纯度低,在高致密度ti2alc陶瓷及其复合材料制备及应用方面的研究目前还没有突破性进展,尚无应用于材料和器件使用。由于max相陶瓷具有类石墨层状结构,具有自润滑性,最近研究表明可以用于耐磨材料使用,尤其可以作为高铁受电弓滑板,高铁刹车片材料使用,其中研究较多的是ti3sic2陶瓷及其增强铜基复合材料,而ti2alc陶瓷增强铜基及ti2alc/mos2耐磨材料作为高铁刹车片等使用尚无报道,况且ti2alc陶瓷具有比ti3sic2更优越的性能,因此研制新型ti2alc陶瓷及其复合材料,尤其作为高铁刹车片等耐磨材料使用具有重要意义。

技术实现要素:

[0003]

本发明为解决目前还没有一种制备方法使ti2alc陶瓷及其复合材料能够应用于高铁刹车片等耐磨材料领域的问题,进而提出燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法。

[0004]

本发明为解决上述问题采取的技术方案是:本发明所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法是通过如下步骤实现的:

[0005]

步骤一、采用自蔓延高温合成技术制备高纯度ti2alc陶瓷粉体;

[0006]

步骤二、采用粉末冶金热压烧结工艺制备块体ti2alc陶瓷基复合材料。

[0007]

进一步的,步骤一中采用自蔓延高温合成技术制备高纯度ti2alc陶瓷粉体的步骤为:

[0008]

步骤a、将tih2粉、铝粉、碳黑进行球磨混合,得到混合粉末;

[0009]

步骤b、将混合好的粉末装入橡胶包套袋子中,将袋子中的粉末敦实,袋子敞口处进行密封;将装有粉末的橡胶包套袋子放入特定的真空负压罐中,设备抽真空负压,进行冷等静压压坯;

[0010]

步骤c、等静压后的坯体放入燃烧合成反应装置中,通过引燃剂点火发生燃烧合成反应并制得具有一定密实度的ti2alc陶瓷;

[0011]

步骤d、将燃烧合成得到的陶瓷进行粉碎机粉碎,再将该颗粒进行酸洗后洗净烘干,最后再进行气流磨研磨成细粉。

[0012]

进一步的,步骤a中所述tih2粉、铝粉、碳黑的摩尔比为(2~2.8):(1.2~2.0):1。

[0013]

进一步的,步骤a中tih2粉纯度为99.9%,粒度为40μm;铝粉纯度为99.99%,粒度为20μm;石墨粉纯度为99.99%,粒度为40μm。。

[0014]

进一步的,步骤b中橡胶包套直径5cm,装粉高度15cm,装入的粉体进行敦实,对粉体包套进行真空等静压,压力达到-50kpa,保压30min后解压脱模。

[0015]

进一步的,步骤c中所述燃烧合成粉体,将等静压脱模后的坯体并排竖放到燃烧反应器内,采用坯体顶部并排多点点火方式进行。

[0016]

进一步的,步骤d中所述的燃烧合成粉体进行粉碎机粗磨,粗磨粒径在1~5mm之间,然后在稀盐酸和稀硝酸混合液中浸泡5小时,酸洗后的粉体洗净烘干,用气流磨制得5-40μm的ti2alc陶瓷粉体。

[0017]

进一步的,步骤二中采用粉末冶金热压烧结工艺制备块体ti2alc陶瓷基复合材料的步骤为:

[0018]

步骤a、混料:燃烧合成技术制备的ti2alc陶瓷粉体的粒径10~40μm,按照mos2、cu的含量为0~40wt%与ti2alc陶瓷粉体进行配比称料,料球重量比为1:5,将称取的粉末原料在球磨机上干混12~24小时,转速为100~300转/min,混合后的原料进行筛分,并放入真空烘箱中60℃烘干待用;

[0019]

步骤b、成型:将混合好的原料放入φ80mm的钢模模具中,在干粉自动成型液压机上施加3~5mpa压力预压成型;

[0020]

步骤c、烧结:将成型后的原料坯体放入真空热压烧结炉中定制好的石墨模具中,采用两阶段热压烧结工艺和两段升温保温方法,压力为40~80mpa,保温保压时间为2.0~2.5h;随炉冷却至室温,获得综合性能优异的ti2alc陶瓷基复合材料。

[0021]

进一步的,步骤b中成型后的坯体相对密度为55%,坯体高度50mm。

[0022]

进一步的,步骤c中两段升温保温方法为:第一阶段为升温速率为5~15℃/min,温度为500~700℃,压力为40~80mpa,保温保压时间为1.0~2.0h;第二阶段为升温速率为10~25℃/min,温度为1000~1600℃。

[0023]

本发明的有益效果是:通过xrd及扫描电镜得到了本发明所有的ti2alc陶瓷基复合材料的相组成及形貌特征,结果标明,所有制备的材料符合其本征特性要求;同时,对材料的力学性能进行了表征,为该类材料的使用提供了依据;本发明解决了高纯度ti2alc陶瓷粉体的低成本制备及其耐磨复合材料的制备与应用的问题;本发明工艺简便,ti2alc陶瓷呈明显的层状结构,陶瓷与cu及mos2界面结合良好,显微结构均匀,材料致密度高,具有优异的力学性能,作为摩擦材料使用具有广阔应用前景。

附图说明

[0024]

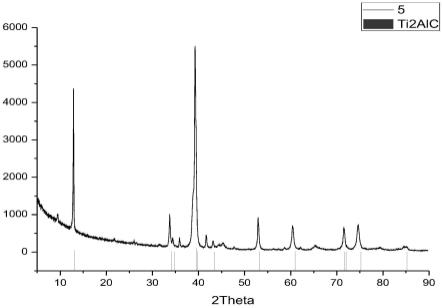

图1是ti2alc陶瓷粉体的xrd示意图;

[0025]

图2是ti2alc/mos2复合材料的xrd示意图;

[0026]

图3是ti2alc/mos2/cu复合材料的xrd示意图;

[0027]

图4是ti2alc粉体的sem扫描电镜照片;

[0028]

图5是ti2alc/mos2复合材料的能谱分析图。

具体实施方式

[0029]

具体实施方式一:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法是通过如下步骤实现的:

[0030]

步骤一、采用自蔓延高温合成技术制备高纯度ti2alc陶瓷粉体;

[0031]

步骤二、采用粉末冶金热压烧结工艺制备块体ti2alc陶瓷基复合材料。

[0032]

具体实施方式二:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤一中采用自蔓延高温合成技术制备高纯度ti2alc陶瓷粉体的步骤为:

[0033]

步骤a、将tih2粉、铝粉、碳黑进行球磨混合,得到混合粉末;

[0034]

步骤b、将混合好的粉末装入橡胶包套袋子中,将袋子中的粉末敦实,袋子敞口处进行密封;将装有粉末的橡胶包套袋子放入特定的真空负压罐中,设备抽真空负压,进行冷等静压压坯;

[0035]

步骤c、等静压后的坯体放入燃烧合成反应装置中,通过引燃剂点火发生燃烧合成反应并制得具有一定密实度的ti2alc陶瓷;

[0036]

步骤d、将燃烧合成得到的陶瓷进行粉碎机粉碎,再将该颗粒进行酸洗后洗净烘干,最后再进行气流磨研磨成细粉。

[0037]

具体实施方式三:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤a中所述tih2粉、铝粉、碳黑的摩尔比为(2~2.8):(1.2~2.0):1。

[0038]

具体实施方式四:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤a中tih2粉纯度为99.9%,粒度为40μm;铝粉纯度为99.99%,粒度为20μm;石墨粉纯度为99.99%,粒度为40μm。

[0039]

具体实施方式五:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤b中橡胶包套直径5cm,装粉高度15cm,装入的粉体进行敦实,对粉体包套进行真空等静压,压力达到-50kpa,保压30min后解压脱模。

[0040]

具体实施方式六:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤c中所述燃烧合成粉体,将等静压脱模后的坯体并排竖放到燃烧反应器内,采用坯体顶部并排多点点火方式进行。

[0041]

具体实施方式七:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤d中所述的燃烧合成粉体进行粉碎机粗磨,粗磨粒径在1~5mm之间,然后在稀盐酸和稀硝酸混合液中浸泡5小时,酸洗后的粉体洗净烘干,用气流磨制得5-40μm的ti2alc陶瓷粉体。

[0042]

具体实施方式八:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤二中采用粉末冶金热压烧结工艺制备块体ti2alc陶瓷基复合材料的步骤为:

[0043]

步骤a、混料:燃烧合成技术制备的ti2alc陶瓷粉体的粒径10~40μm,按照mos2、cu的含量为0~40wt%与ti2alc陶瓷粉体进行配比称料,料球重量比为1:5,将称取的粉末原料在球磨机上干混12~24小时,转速为100~300转/min,混合后的原料进行筛分,并放入真空烘箱中60℃烘干待用;

[0044]

步骤b、成型:将混合好的原料放入φ80mm的钢模模具中,在干粉自动成型液压机上施加3~5mpa压力预压成型;

[0045]

步骤c、烧结:将成型后的原料坯体放入真空热压烧结炉中定制好的石墨模具中,采用两阶段热压烧结工艺和两段升温保温方法,压力为40~80mpa,保温保压时间为2.0~2.5h;随炉冷却至室温,获得综合性能优异的ti2alc陶瓷基复合材料。

[0046]

具体实施方式九:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤b中成型后的坯体相对密度为55%,坯体高度50mm。

[0047]

具体实施方式十:结合图1说明本实施方式,本实施方式所述燃烧合成结合热压烧结制备ti2alc陶瓷及其复合材料的方法的步骤c中两段升温保温方法为:第一阶段为升温速率为5~15℃/min,温度为500~700℃,压力为40~80mpa,保温保压时间为1.0~2.0h;第二阶段为升温速率为10~25℃/min,温度为1000~1600℃。

[0048]

实施例

[0049]

自蔓延燃烧法制备高纯ti2alc陶瓷粉体实施例:

[0050]

实施例1:

[0051]

步骤一、将tih2粉(平均粒径≤45μm,纯度大于99.9%)、铝粉(平均粒径≤20μm,纯度大于99.99%)和碳黑(平均粒径≤40μm,纯度为99.99%)按照摩尔比为2:1.2:1,进行干式球磨,干式球磨的转速为100转/min,干式球磨的时间为18h,得到混合粉末;

[0052]

步骤二、取一定重量的混合粉末装入直径5cm的橡胶包套袋子中,粉体敦实密封,将装有粉末的橡胶包套袋子放入真空负压罐中,控制负压为-50kpa以下,保压时间为5min,进行冷等静压压坯;

[0053]

步骤三、将真空等静压后的坯体从橡胶包套中取出来放入燃烧合成反应装置中,对装置进行2次抽真空充氩气后,通过引燃剂点火发生燃烧合成反应,在15秒种左右燃烧反应完成,制得具有一定密实度的ti2alc陶瓷粉体;

[0054]

步骤四、将燃烧合成得到的陶瓷进行在破碎机(颚式破碎机,型号100*60)上进行破碎,破碎成粒径大约1mm左右,再将该颗粒在进行酸洗(盐酸加稀硝酸)后洗净烘干,最后再进行气流磨研磨成10μm的粉体。

[0055]

实施例2:

[0056]

步骤一、将tih2粉(平均粒径≤45μm,纯度大于99.9%)、铝粉(平均粒径≤20μm,纯度大于99.99%)和碳黑(平均粒径≤40μm,纯度为99.99%)按照摩尔比为2.5:2:1,进行干式球磨,干式球磨的转速为100转/min,干式球磨的时间为18h,得到混合粉末;

[0057]

步骤二、取一定重量的混合粉末装入直径5cm的橡胶包套袋子中,粉体敦实密封,将装有粉末的橡胶包套袋子放入真空负压罐中,控制负压为-50kpa以下,保压时间为5min,进行冷等静压压坯;

[0058]

步骤三、将真空等静压后的坯体从橡胶包套中取出来放入燃烧合成反应装置中,

对装置进行2次抽真空充氩气后,通过引燃剂点火发生燃烧合成反应,在15秒种左右燃烧反应完成,制得具有一定密实度的ti2alc陶瓷粉体;

[0059]

步骤四、将燃烧合成得到的陶瓷进行在破碎机(颚式破碎机,型号100*60)上进行破碎,破碎成粒径大约1mm左右,再将该颗粒在进行酸洗(盐酸加稀硝酸)后洗净烘干,最后再进行气流磨研磨成10μm的粉体。

[0060]

实施例3:

[0061]

步骤一、将tih2粉(平均粒径≤45μm,纯度大于99.9%)、铝粉(平均粒径≤20μm,纯度大于99.99%)和碳黑(平均粒径≤40μm,纯度为99.99%)按照摩尔比为2:1:1,进行干式球磨,干式球磨的转速为100转/min,干式球磨的时间为18h,得到混合粉末;

[0062]

步骤二、取一定重量的混合粉末装入直径5cm的橡胶包套袋子中,粉体敦实密封,将装有粉末的橡胶包套袋子放入真空负压罐中,控制负压为-50kpa以下,保压时间为5min,进行冷等静压压坯;

[0063]

步骤三、将真空等静压后的坯体从橡胶包套中取出来放入燃烧合成反应装置中,对装置进行2次抽真空充氩气后,通过引燃剂点火发生燃烧合成反应,在15秒种左右燃烧反应完成,制得具有一定密实度的ti2alc陶瓷粉体;

[0064]

步骤四、将燃烧合成得到的陶瓷进行在破碎机(颚式破碎机,型号100*60)上进行破碎,破碎成粒径大约1mm左右,再将该颗粒在进行酸洗(盐酸加稀硝酸)后洗净烘干,最后再进行气流磨研磨成10μm的粉体。

[0065]

对比实施例1、2、3原料配比,实施例1、2、3的制备方法基本相同,不同之处仅在于,所述tih2粉、铝粉和碳黑摩尔比选择为“2:1.2:1、2.5:2:1、2:1:1”;对比实施例1、2、3测试材料纯度,对实施例1、2、3制备的ti2alc陶瓷粉体的xrd图,如图1所示。由图1可以看出,本发明制备的ti2alc陶瓷粉体纯度均比较高,但实施例2方法制备的ti2alc粉体的纯度最高,基本无杂质,接近100%纯度,这是目前报道制备ti2alc的最高纯度。

[0066]

热压烧结制备ti2alc陶瓷基复合材料

[0067]

实施例4:

[0068]

步骤一、将自蔓延燃烧法制备ti2alc陶瓷粉体(平均粒径≤10μm,纯度大于99.8%)、铜粉(平均粒径≤40μm,纯度大于99.9%)按照重量比(wt%)为90:10进行配料,干式球磨,球料比为5:1,以300r/min转速球磨24h;

[0069]

步骤二、称取混合好的ti2alc、cu原料300g放入φ80mm的钢模模具中,在4mpa压力预压成型;

[0070]

步骤三、将预压成型坯体放入真空热压烧结炉中,在真空条件下采用两段升温工艺进行热压烧结,第一阶段为升温速率为10℃/min,温度为700℃,压力为50mpa,保温保压时间为1.5h;第二阶段为升温速率为15℃/min,温度为1300℃,压力为70mpa,保温保压时间为2.0h后,随炉冷却至室温,获得综合性能优异的ti2alc/cu陶瓷基复合材料。

[0071]

实施例5:

[0072]

步骤一、将自蔓延燃烧法制备ti2alc陶瓷粉体(平均粒径≤10μm,纯度大于99.8%)、mos2粉体(平均粒径≤10μm,纯度大于99.9%)按照重量比(wt%)为70:30进行配料,干式球磨,球料比为5:1,以300r/min转速球磨24h;

[0073]

步骤二、称取混合好的ti2alc、mos2粉体原料300g放入φ80mm的钢模模具中,在

4mpa压力预压成型;

[0074]

步骤三、将预压成型坯体放入真空热压烧结炉中,在真空条件下采用两段升温工艺进行热压烧结,第一阶段为升温速率为10℃/min,温度为850℃,压力为50mpa,保温保压时间为2.0h;第二阶段为升温速率为15℃/min,温度为1500℃,压力为80mpa,保温保压时间为2.0h后,随炉冷却至室温,获得综合性能优异的ti2alc/mos2复合材料。

[0075]

实施例6:

[0076]

步骤一、将自蔓延燃烧法制备ti2alc陶瓷粉体(平均粒径≤10μm,纯度大于99.8%)、mos2粉体(平均粒径≤10μm,纯度大于99.9%)、铜粉(平均粒径≤40μm,纯度大于99.9%)按照重量比(wt%)为70:10:20进行配料,干式球磨,球料比为5:1,以300r/min转速球磨24h;

[0077]

步骤二、称取混合好的ti2alc、mos2、cu粉体原料300g放入φ80mm的钢模模具中,在4mpa压力预压成型;

[0078]

步骤三、将预压成型坯体放入真空热压烧结炉中,在真空条件下采用两段升温工艺进行热压烧结,第一阶段为升温速率为10℃/min,温度为800℃,压力为50mpa,保温保压时间为2.0h;第二阶段为升温速率为15℃/min,温度为1350℃,压力为75mpa,保温保压时间为2.0h后,随炉冷却至室温,获得综合性能优异的ti2alc/mos2/cu复合材料。

[0079]

表1 ti2alc陶瓷及其复合材料纯度及性能

[0080][0081][0082]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1