一种原位异质外延石墨烯包覆硅材料制备方法与流程

1.本发明涉及动力电池技术领域,具体涉及一种原位异质外延石墨烯包覆硅材料制备方法。

背景技术:

2.硅基材料由于具有丰富的储量和高的理论比容量(~4200mah/g)以及合适的电压平台,正逐渐成为最具潜力替代石墨负极的下一代锂离子电池负极材料之一,具有广阔的市场前景。但硅基材料体积膨胀严重(》300%),本征电子电导率低,严重影响电池的循环稳定性和倍率性能,制约了其商业化应用。

3.中国专利号cn201610285151.5公开了一种碳包覆硅/石墨烯复合材料的制备方法,包括以下步骤:(1)制备硅合金颗粒,硅合金颗粒中的金属为活泼金属;(2)将合金颗粒在无机酸溶液中进行去合金化;(3)将去合金化得到的多孔硅进行化学气相沉积处理,制备得到多孔硅/石墨烯的复合材料;(4)对将多孔硅/石墨烯材料分散至高分子溶液进行整体包覆后进行碳化得到碳包覆硅/石墨烯复合材料。

4.中国专利号cn201510385666.8涉及锂离子负极材料技术领域,具体涉及一种石墨烯包覆硅负极材料及其制备方法,该制备方法包括如下步骤:a、制备氧化石墨烯悬浮液;b、制备纳米硅颗粒悬浮液;c、制备石墨烯包覆硅负极材料。

5.目前比较成熟的技术路线是包覆型的硅碳复合负极,当前仍存在包覆均匀性差、工艺复杂、成本高等关键难题。因此,亟需设计一种原位异质外延石墨烯包覆硅材料制备方法来解决上述问题。

技术实现要素:

6.本发明的目的是提供一种原位异质外延石墨烯包覆硅材料制备方法,以解决现有技术中的上述不足之处。

7.为了实现上述目的,本发明提供如下技术方案:

8.一种原位异质外延石墨烯包覆硅材料制备方法,包括以下步骤:

9.除杂步骤:采用磁选设备对硅原料中的磁性杂质进行去除,并对硅原材料进行清洗后进行烘干;

10.纳米化步骤:采用砂磨设备对硅原料进行纳米化处理,获得具有不同粒径尺寸硅颗粒;

11.硅碳前驱体合成步骤:利用原位低温热解法对硅颗粒和氟碳自由基进行反应,通过氟碳自由基,与si原位反应,进行可控制备si@sic复合核壳纳米颗粒;

12.造粒步骤:以硅碳前驱体作为原料,首先进行喷雾干燥法进行处理,然后再进行低温热处理,使得硅碳前驱体材料制成微纳原位复合颗粒;

13.外延石墨烯步骤:将微纳原位复合颗粒放入高温回转炉,使得微纳原位复合颗粒进行原位异质外延,进而制得石墨烯包覆硅材料。

14.进一步的,在所述纳米化步骤中,砂磨设备对硅原料进行纳米化处理时采用超声进行辅助,所述进行辅助时,超声功率为500-800kw、砂磨转速为2000-3500r/min,处理时间为1-2h。

15.进一步的,在所述硅碳前驱体合成步骤中,所述原位低温热解法包括以下步骤:首先将硅颗粒和氟碳自由基进行低温磁化,然后再将磁化后的硅颗粒和氟碳自由基在600℃-900℃下进行保温5-10h。

16.进一步的,在所述除杂步骤中,硅原材料进行清洗时首先用清水进行冲洗3-5次,然后再用去离子水进行冲洗1-2次。

17.进一步的,在硅碳前驱体合成步骤中,磁化后的硅颗粒和氟碳自由基在保温的过程中采用氮气进行保护,所述氮气的纯度为99.80%-99.99%。

18.进一步的,在所述造粒步骤中:所述喷雾干燥法包括以步骤:

19.s1.将硅碳前驱体与粘合剂和去离子水进行混合,并采用混料机进行搅拌2-3h形成硅碳前驱液体;

20.s2.将硅碳前驱液体输入雾化器中,通过雾化器中高速运作的转轮将液体雾化,从而使碳前驱液体变为微粒子状态;

21.s3.将雾化微粒被输送到可控温度及气流的干燥室中,热空气会将微粒里的液体蒸发掉;

22.s4.将气流中的粉末通过分离器收集到容器中,进而形成硅碳前驱体颗粒。

23.进一步的,在所述s1中,混料机的混料转速为200-300r/min,混料时的温度为50℃-80℃。

24.进一步的,在所述s1中,粘合剂加工方法包括以下子步骤:

25.预处理子步骤:

26.a.将原料加入蒸发器内与饱和水蒸气混合,汽提并经水蒸气加热所得的蒸发器内的混合汽达到60℃-120℃后进入过热器,从第二反应器中输出的脱氢反应气也输入过热器中,混合汽和第二反应器中输出的脱氢反应气在过热器中的管程和壳程中进行热交换使得混合汽的温度为400℃-700℃;

27.b.饱和水蒸气经加热炉加热至400℃-700℃后进入中间再热器,从第一反应器输出的脱氢反应气首先进入中间再热器,饱和水蒸气和第一反应器中输出的脱氢反应气在中间再热器中进行热交换至饱和水蒸气的温度为500℃-550℃,输出的饱和水蒸气再进入加热炉中加热至600-700℃;

28.反应子步骤:

29.c.将a步骤中得到的混合汽和b中输出的饱和水蒸气混合输入装有催化剂的第一反应器内进行脱氢反应;

30.d.经第一反应器反应后的工艺气体进入中间再热器进行步骤b中的热交换,而后工艺气体输出进入第二反应器继续进行催化脱氢反应;

31.后处理子步骤:

32.e.从第二反应器中输出的脱氢反应气进入过热器按照a步骤中与新加入的原料的混合汽进行热交换,热交换后的脱氢反应气进入低压废热锅炉中冷却,进行初步分离,分离后的物质分别进入主冷器和油水分离罐中;

33.f.对于主冷器中物质进行再次分离,分离后的物质分别进入油水分离罐和尾气冷却器中;

34.g.油水分离罐中分离得到的组分通过粗分塔、脱轻塔和精馏塔进行提纯,得到最终产品二乙烯苯和甲基苯乙烯。

35.进一步的,在所述外延石墨烯步骤中,高温回转炉的温度为600℃-900℃,炉管运动速度为2-5r/min。

36.进一步的,在所述外延石墨烯步骤中,高温回转炉的升降温速率为60℃-90℃/min、处理时间为2-5h。

37.在上述技术方案中,本发明提供的一种原位异质外延石墨烯包覆硅材料制备方法,有益效果为:

38.(1)本发明采用原位异质外延石墨烯包覆硅材料,使得硅碳复合负极成本得到降低、并且使得碳包覆均匀较好,从而实现了硅碳负极材料的规模化量产及装车应用示范,对提升锂离子电池产业技术水平和市场竞争力具有重要的促进作用。

39.(2)本发明采用磁选设备对硅材料中的磁性杂质进行去除,并采用去离子水对硅材料进行多次清洗,使得石墨烯包覆硅材料在制作时能够从原材料保持较高的纯度,进而防止制得的硅碳复合负极材料更加纯净。

40.(3)本发明采用超声辅助的方式使得砂磨设备对硅材料进行研磨,不仅能够提升硅材料研磨的质量,而且还能减轻砂轮堵塞,能够有效保持磨粒的锋利性,提高砂轮的切削性能,减轻砂轮损耗并提高磨削效率。

附图说明

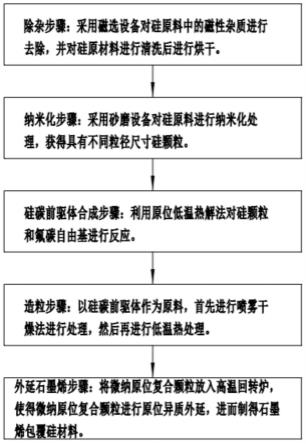

41.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

42.图1为本发明一种原位异质外延石墨烯包覆硅材料制备方法实施例提供的流程图。

具体实施方式

43.为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

44.如图1所示,本发明实施例提供的一种原位异质外延石墨烯包覆硅材料制备方法,包括以下步骤:

45.除杂步骤:采用磁选设备对硅原料中的磁性杂质进行去除,并对硅原材料进行清洗后进行烘干;

46.纳米化步骤:采用砂磨设备对硅原料进行纳米化处理,获得具有不同粒径尺寸硅颗粒;

47.硅碳前驱体合成步骤:利用原位低温热解法对硅颗粒和氟碳自由基进行反应,通过氟碳自由基,如:

·

cf2与si原位反应,进行可控制备si@sic复合核壳纳米颗粒;

48.造粒步骤:以硅碳前驱体作为原料,首先进行喷雾干燥法进行处理,然后再进行低

温热处理,使得硅碳前驱体材料制成微纳原位复合颗粒;

49.外延石墨烯步骤:将微纳原位复合颗粒放入高温回转炉,使得微纳原位复合颗粒进行原位异质外延,进而制得石墨烯包覆硅材料。

50.具体的,本实施例中,包括以下步骤:

51.除杂步骤:采用磁选设备对硅原料中的磁性杂质进行去除,并对硅原材料进行清洗后进行烘干,采用磁选设备对硅材料中的磁性杂质进行去除,并采用去离子水对硅材料进行多次清洗,使得石墨烯包覆硅材料在制作时能够从原材料保持较高的纯度,进而防止制得的硅碳复合负极材料更加纯净;

52.纳米化步骤:采用砂磨设备对硅原料进行纳米化处理,获得具有不同粒径尺寸硅颗粒,使得硅原料加成纳米级的微粒;

53.硅碳前驱体合成步骤:利用原位低温热解法对硅颗粒和氟碳自由基进行反应,通过氟碳自由基,如:

·

cf2与si原位反应,进行可控制备si@sic复合核壳纳米颗粒;

54.造粒步骤:以硅碳前驱体作为原料,首先进行喷雾干燥法进行处理,然后再进行低温热处理,使得硅碳前驱体材料制成微纳原位复合颗粒;

55.外延石墨烯步骤:将微纳原位复合颗粒放入高温回转炉,使得微纳原位复合颗粒进行原位异质外延,进而制得石墨烯包覆硅材料,高温回转炉的温度为600℃,炉管运动速度为2r/min,高温回转炉的升降温速率为60℃/min、处理时间为5h。

56.本发明提供的再一个实施例中,在纳米化步骤中,砂磨设备对硅原料进行纳米化处理时采用超声进行辅助,进行辅助时,超声功率为600kw、砂磨转速为2000r/min,处理时间为2h,超声振动辅助磨削可减小工件表面粗糙度值,提高表面质量,同时可以降低磨削力,提高切削系统的稳定性,减少磨削热的产生,减轻或避免磨削过程中的工件表面烧伤问题,超声振动辅助磨削可减轻砂轮堵塞,能够有效保持磨粒的锋利性,提高砂轮的切削性能,减轻砂轮损耗并提高磨削效率。

57.本发明提供的再一个实施例中,在硅碳前驱体合成步骤中,原位低温热解法包括以下步骤:首先将硅颗粒和氟碳自由基进行低温磁化,然后再将磁化后的硅颗粒和氟碳自由基在900℃下进行保温5h,使得硅颗粒和氟碳自由基能够进行完全反应。

58.本发明提供的再一个实施例中,在除杂步骤中,硅原材料进行清洗时首先用清水进行冲洗5次,然后再用去离子水进行冲洗2次,利用离子水防止在你原材料中掺入离子杂质。

59.本发明提供的再一个实施例中,在硅碳前驱体合成步骤中,磁化后的硅颗粒和氟碳自由基在保温的过程中采用氮气进行保护,氮气的纯度为99.99%,利用氮气进行保护防止硅碳前驱体合成材料发生氧化。

60.本发明提供的再一个实施例中,在造粒步骤中:喷雾干燥法包括以步骤:

61.s1.将硅碳前驱体与粘合剂和去离子水进行混合,并采用混料机进行搅拌2h形成硅碳前驱液体,混料机的混料转速为300r/min,混料时的温度为50℃,通过混料机的混料,使得硅碳前驱液体的状态更加的稳定;

62.s2.将硅碳前驱液体输入雾化器中,通过雾化器中高速运作的转轮将液体雾化,从而使碳前驱液体变为微粒子状态;

63.s3.将雾化微粒被输送到可控温度及气流的干燥室中,热空气会将微粒里的液体

蒸发掉;为了使最终的产品符合标准,微粒接触热空气时间必须能够恰到好处,以保持粉末品有一定的水份;同时干燥室里的状态也要受到良好的控制;

64.s4.将气流中的粉末通过分离器收集到容器中,进而形成硅碳前驱体颗粒。

65.本发明提供的再一个实施例中,在s1中,粘合剂加工方法包括以下子步骤:

66.预处理子步骤:

67.a.将原料加入蒸发器内与饱和水蒸气混合,汽提并经水蒸气加热所得的蒸发器内的混合汽达到60℃后进入过热器,从第二反应器中输出的脱氢反应气也输入过热器中,混合汽和第二反应器中输出的脱氢反应气在过热器中的管程和壳程中进行热交换使得混合汽的温度为700℃;

68.b.饱和水蒸气经加热炉加热至700℃后进入中间再热器,从第一反应器输出的脱氢反应气首先进入中间再热器,饱和水蒸气和第一反应器中输出的脱氢反应气在中间再热器中进行热交换至饱和水蒸气的温度为550℃,输出的饱和水蒸气再进入加热炉中加热至700℃;

69.反应子步骤:

70.c.将a步骤中得到的混合汽和b中输出的饱和水蒸气混合输入装有催化剂的第一反应器内进行脱氢反应;

71.d.经第一反应器反应后的工艺气体进入中间再热器进行步骤b中的热交换,而后工艺气体输出进入第二反应器继续进行催化脱氢反应;

72.后处理子步骤:

73.e.从第二反应器中输出的脱氢反应气进入过热器按照a步骤中与新加入的原料的混合汽进行热交换,热交换后的脱氢反应气进入低压废热锅炉中冷却,进行初步分离,分离后的物质分别进入主冷器和油水分离罐中;

74.f.对于主冷器中物质进行再次分离,分离后的物质分别进入油水分离罐和尾气冷却器中;

75.g.油水分离罐中分离得到的组分通过粗分塔、脱轻塔和精馏塔进行提纯,得到最终产品二乙烯苯和甲基苯乙烯。

76.实施例1

77.一种原位异质外延石墨烯包覆硅材料制备方法,包括以下步骤:

78.除杂步骤:采用磁选设备对硅原料中的磁性杂质进行去除,并对硅原材料进行清洗后进行烘干,采用磁选设备对硅材料中的磁性杂质进行去除,并采用去离子水对硅材料进行多次清洗,使得石墨烯包覆硅材料在制作时能够从原材料保持较高的纯度,进而防止制得的硅碳复合负极材料更加纯净;纳米化步骤:采用砂磨设备对硅原料进行纳米化处理,获得具有不同粒径尺寸硅颗粒,使得硅原料加成纳米级的微粒;硅碳前驱体合成步骤:利用原位低温热解法对硅颗粒和氟碳自由基进行反应,通过氟碳自由基,如:

·

cf2与si原位反应,进行可控制备si@sic复合核壳纳米颗粒;造粒步骤:以硅碳前驱体作为原料,首先进行喷雾干燥法进行处理,然后再进行低温热处理,使得硅碳前驱体材料制成微纳原位复合颗粒;外延石墨烯步骤:将微纳原位复合颗粒放入高温回转炉,使得微纳原位复合颗粒进行原位异质外延,进而制得石墨烯包覆硅材料,高温回转炉的温度为600℃,炉管运动速度为2r/min,高温回转炉的升降温速率为60℃/min、处理时间为5h。

79.实施例2

80.一种原位异质外延石墨烯包覆硅材料制备方法,本实施例在实施例1的基础上做进一步限定,其中,在纳米化步骤中,砂磨设备对硅原料进行纳米化处理时采用超声进行辅助,进行辅助时,超声功率为600kw、砂磨转速为2000r/min,处理时间为2h,超声振动辅助磨削可减小工件表面粗糙度值,提高表面质量,同时可以降低磨削力,提高切削系统的稳定性,减少磨削热的产生,减轻或避免磨削过程中的工件表面烧伤问题,超声振动辅助磨削可减轻砂轮堵塞,能够有效保持磨粒的锋利性,提高砂轮的切削性能,减轻砂轮损耗并提高磨削效率;在硅碳前驱体合成步骤中,原位低温热解法包括以下步骤:首先将硅颗粒和氟碳自由基进行低温磁化,然后再将磁化后的硅颗粒和氟碳自由基在900℃下进行保温5h,使得硅颗粒和氟碳自由基能够进行完全反应;在除杂步骤中,硅原材料进行清洗时首先用清水进行冲洗5次,然后再用去离子水进行冲洗2次,利用离子水防止在你原材料中掺入离子杂质;在硅碳前驱体合成步骤中,磁化后的硅颗粒和氟碳自由基在保温的过程中采用氮气进行保护,氮气的纯度为99.99%,利用氮气进行保护防止硅碳前驱体合成材料发生氧化;在造粒步骤中:喷雾干燥法包括以步骤:s1.将硅碳前驱体与粘合剂和去离子水进行混合,并采用混料机进行搅拌2h形成硅碳前驱液体,混料机的混料转速为300r/min,混料时的温度为50℃,通过混料机的混料,使得硅碳前驱液体的状态更加的稳定;s2.将硅碳前驱液体输入雾化器中,通过雾化器中高速运作的转轮将液体雾化,从而使碳前驱液体变为微粒子状态;s3.将雾化微粒被输送到可控温度及气流的干燥室中,热空气会将微粒里的液体蒸发掉;为了使最终的产品符合标准,微粒接触热空气时间必须能够恰到好处,以保持粉末品有一定的水份;同时干燥室里的状态也要受到良好的控制;s4.将气流中的粉末通过分离器收集到容器中,进而形成硅碳前驱体颗粒。在s1中,粘合剂加工方法包括以下子步骤:预处理子步骤:a.将原料加入蒸发器内与饱和水蒸气混合,汽提并经水蒸气加热所得的蒸发器内的混合汽达到60℃后进入过热器,从第二反应器中输出的脱氢反应气也输入过热器中,混合汽和第二反应器中输出的脱氢反应气在过热器中的管程和壳程中进行热交换使得混合汽的温度为700℃;b.饱和水蒸气经加热炉加热至700℃后进入中间再热器,从第一反应器输出的脱氢反应气首先进入中间再热器,饱和水蒸气和第一反应器中输出的脱氢反应气在中间再热器中进行热交换至饱和水蒸气的温度为550℃,输出的饱和水蒸气再进入加热炉中加热至700℃;反应子步骤:c.将a步骤中得到的混合汽和b中输出的饱和水蒸气混合输入装有催化剂的第一反应器内进行脱氢反应;d.经第一反应器反应后的工艺气体进入中间再热器进行步骤b中的热交换,而后工艺气体输出进入第二反应器继续进行催化脱氢反应;后处理子步骤:e.从第二反应器中输出的脱氢反应气进入过热器按照a步骤中与新加入的原料的混合汽进行热交换,热交换后的脱氢反应气进入低压废热锅炉中冷却,进行初步分离,分离后的物质分别进入主冷器和油水分离罐中;f.对于主冷器中物质进行再次分离,分离后的物质分别进入油水分离罐和尾气冷却器中;g.油水分离罐中分离得到的组分通过粗分塔、脱轻塔和精馏塔进行提纯,得到最终产品二乙烯苯和甲基苯乙烯。

81.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1