一种生物基轻骨料混凝土及其制备方法与流程

1.本发明涉及建筑材料技术领域,具体涉及一种生物基轻骨料混凝土及其制备方法。

背景技术:

2.混凝土是目前应用最广泛的建筑材料之一,在混凝土拌合物中,使用轻骨料替代砂石来制备混凝土,可增加建筑保温隔热性能,降低混凝土自重,进而缩小结构断面和增加建筑的使用面积,综合降低工程造价。在混凝土中,骨料通常被认为是一种惰性填充材料,占混凝土体积的80%。混凝土的生产需要消耗大量骨料,而无论是砂石,还是陶粒轻骨料的开采或者生产均需要消耗大量的矿石资源,对环境造成破坏。生物基骨料具有密度低,强度高,并且可再生的优点,使用其制备轻骨料混凝土可以减轻对环境造成的破坏。

3.目前使用生物基骨料制备轻骨料混凝土主要面临以下问题:

4.1、由于轻质骨料强度低于砂石,且吸水率较高。因此,为了保证配制强度,轻骨料混凝土的胶凝材料用量通常大于普通混凝土,同时也增加了混凝土的收缩开裂风险。

5.2、有机骨料与硅酸盐水泥界面粘结力弱,破坏时裂纹沿界面展开,难以发挥骨料的支撑作用,降低了混凝土的强度。

技术实现要素:

6.为了解决以上技术问题,本发明专利提供了一种生物基轻骨料混凝土,并提供了此混凝土的制备方法。

7.本发明的目的在于提供一种生物基轻骨料混凝土,由包括如下体积份计的各组分为原料制备得到:水泥7~10份,粉煤灰7~10份,硅灰0.5~1.5份,轻烧氧化镁粉0.6~1份,细骨料30~36份,改性生物基骨料30~36份,水15~17份,减水剂0.5~1份,引气剂0.1~0.6份;所述改性生物基骨料为将生物基骨料浸泡在改性溶液中得到;

8.制备方法为:

9.(1)称取以上原料,依次将细骨料、水泥、粉煤灰、硅灰、减水剂、引气剂和水倒入混凝土搅拌机中,搅拌2~3min;

10.(2)将轻烧氧化镁粉及改性生物基骨料倒入搅拌机,继续搅拌1~2min,得到生物基轻骨料混凝土拌合物;

11.(3)将混凝土拌合物装入相应模具,振捣密实,即得到生物基轻骨料混凝土。

12.本发明原料中的轻烧氧化镁是一种膨胀剂,在轻骨料混凝土中使用,可以通过中后期产生膨胀来补偿收缩,减少混凝土的收缩开裂。轻烧氧化镁粉还会与改性生物基骨料表面残余的改性剂反应,形成粘结性能强,强度更高的界面过渡区,从而改善硅酸盐水泥与有机生物骨料之间粘结性能。

13.在一可选的实施例中,所述水泥为po 42.5水泥。

14.本发明中采用硅酸盐水泥,水化会产生氢氧化钙,使水泥浆体呈强碱性,破坏生物

基骨料的纤维成分,从而降低混凝土的耐久性。在本发明中,界面反应后的高强度过渡区,同时也作为生物基骨料的保护层,该区域结构密实,且呈中性环境,良好的保护了骨料不受侵蚀,从而改善了生物基骨料在混凝土中耐久性差的问题。

15.在一可选的实施例中,所述细骨料为天然河砂、机制砂、陶砂中的任一种。

16.在一可选的实施例中,所述改性溶液包括以下按重量份计的各组分:硫酸钠4~6份、七水硫酸镁12~16份、一水合柠檬酸0.6~0.8份、木质素磺酸钠0.3~0.5份、水50份。

17.本发明在拌和混凝土时,骨料中吸收的改性溶液中的七水硫酸镁与水泥砂浆中的轻烧氧化镁在柠檬酸、木质素磺酸钠的作用下,会在骨料与浆体界面处快速生成晶须状的水化产物,该水化产物强度高,与有机材料粘结性能好。此外,改性生物基骨料中七水硫酸镁及硫酸钠的硫酸根离子与水泥中的氧化铝、氧化钙反应,在界面晶须中生成微膨胀的钙矾石,反应后再发生体积膨胀,使界面更加密实,进一步增加晶须与生物基骨料之间的机械啮合作用,防止生物基骨料被水泥中的碱性物质侵蚀。

18.在一可选的实施例中,所述生物基骨料为核桃壳、杏壳、桃壳、椰子壳、油棕壳中的任一种。

19.本发明有效利用了核桃壳、杏壳、桃壳、椰子壳、油棕壳等可再生材料作为混凝土骨料,有利于环保,减少环境污染。

20.在一可选的实施例中,所述改性生物基骨料的制备方法包括:

21.(1)将改性溶液加热至50~60℃,搅拌溶解;

22.(2)将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

23.(3)浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持饱和面干状态,且温度降至常温,得到改性生物基骨料。

24.由于生物骨料表面存在强度较弱,且耐久性差的木质素及半纤维素组分,影响了骨料的强度及耐久性。在本发明的改性剂及温度环境下,通过破坏细胞壁的包覆结构,可以有效降低植物纤维中的木质素和半纤维素等弱组分含量,暴露出更多的纤维素分子,有效的提高骨料表面粗糙程度,从而达到了改善其与水泥基体间界面结合能力的目的,使骨料与水泥基体结合能力增加。

25.在一可选的实施例中,所述减水剂为聚羧酸减水剂。

26.在一可选的实施例中,所述引气剂为十二烷基硫酸钠、α-烯基磺酸钠、三萜皂苷中的任一种或几种的混合。

27.本发明的第二个目的在于提供以上生物基轻骨料混凝土的制备方法,包括:

28.(1)按比例依次将细骨料、水泥、粉煤灰、硅灰、减水剂、引气剂和水倒入混凝土搅拌机中,搅拌2~3min;

29.(2)按比例将轻烧氧化镁粉和改性生物基骨料倒入搅拌机,继续搅拌1~2min,得到生物基轻骨料混凝土拌合物;

30.(3)将混凝土拌合物装入相应模具,振捣密实。

31.在一可选的实施例中,所述改性生物基骨料的制备过程为:

32.(1)按比例,将硫酸钠4~6份、七水硫酸镁12~16份、一水合柠檬酸0.6~0.8份、木质素磺酸钠0.3~0.5份、水50份在容器中混合,获得改性溶液;

33.(2)将改性溶液加热至50~60℃,搅拌溶解;

34.(3)将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

35.(4)浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持饱和面干状态,且温度降至常温,得到改性生物基骨料。

36.本发明与现有技术相比,具有如下的优点和有益效果:

37.本发明原料中的轻烧氧化镁是一种膨胀剂,在轻骨料混凝土中使用,可以通过中后期产生膨胀来补偿收缩,减少混凝土的收缩开裂。轻烧氧化镁粉还会与改性生物基骨料表面残余的改性剂反应,形成粘结性能强,强度更高的界面过渡区,从而改善硅酸盐水泥与有机生物骨料之间粘结性能。

38.本发明原料中的水泥水化会产生氢氧化钙,使水泥浆体呈强碱性,破坏生物基骨料的纤维成分,从而降低混凝土的耐久性。在本发明中,界面反应后的高强度过渡区,同时也作为生物基骨料的保护层,该区域结构密实,且呈中性环境,良好的保护了骨料不受侵蚀,从而改善了生物基骨料在混凝土中耐久性差的问题。

39.本发明将生物基骨料进行改性,通过破坏细胞壁的包覆结构,可以有效降低植物纤维中的木质素和半纤维素等弱组分含量,暴露出更多的纤维素分子,有效的提高骨料表面粗糙程度,从而达到了改善其与水泥基体间界面结合能力的目的。

具体实施方式

40.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

41.以下实施例中,水泥为po 42.5水泥;粉煤灰为ⅰ级灰;细度细骨料选择页岩陶砂,细度模数2.5;改性生物基骨料选择核桃壳,表观密度1300kg/m3,粒径为10~15mm,筒压强度为20mpa,吸水率8.3%;引气剂采用十二烷基硫酸钠液体,固含量≥98%;

42.生物基轻骨料混凝土的制备方法,按照如下步骤进行:

43.(1)称取所有原料,按先后顺序将细骨料、水泥、粉煤灰、硅灰、减水剂、引气剂和水倒入混凝土搅拌机中,搅拌2~3min;

44.(2)将轻烧氧化镁粉及改性生物基骨料倒入搅拌机,继续搅拌1~2min,得到生物基轻骨料混凝土拌合物;

45.(3)将混凝土拌合物装入相应模具,振捣密实后便得到生物基轻骨料混凝土。

46.实施例1:

47.一种生物基轻骨料混凝土,包括以下体积份原料:水泥8份,粉煤灰7份,硅灰1份,轻烧氧化镁粉0.8份,细骨料32份,改性生物基骨料32份,水16份,减水剂0.5份,引气剂0.3份。

48.改性生物基骨料的处理方法,包括以下步骤:

49.1、按重量份计,分别称量硫酸钠5份,七水硫酸镁14份、一水合柠檬酸0.6份,木质素磺酸钠0.4份与水50份在容器中混合;

50.2、将溶液加热至60℃,并在60℃水浴环境中搅拌至原料完全溶解;

51.3、将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

52.4、浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持饱和面干状态,且温度降至常温,得到改性生物基骨料。

53.实施例2:

54.一种生物基轻骨料混凝土,包括以下体积份原料:水泥8.5份,粉煤灰7份,硅灰1份,轻烧氧化镁粉0.8份,细骨料31份,改性生物基骨料33份,水16份,减水剂0.5份,引气剂0.3份。

55.改性生物基骨料的处理方法,包括以下步骤:

56.1、按重量份计,分别称量硫酸钠5份,七水硫酸镁14份、一水合柠檬酸0.6份,木质素磺酸钠0.4份与水50份在容器中混合;

57.2、将溶液加热至60℃,并在60℃水浴环境中搅拌至原料完全溶解;

58.3、将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

59.4、浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持饱和面干状态,且温度降至常温,得到改性生物基骨料。

60.实施例3:

61.一种生物基轻骨料混凝土,包括以下体积份原料:水泥8份,粉煤灰7份,硅灰1份,轻烧氧化镁粉0.8份,细骨料32份,改性生物基骨料32份,水16份,减水剂0.5份,引气剂0.3份。

62.改性生物基骨料的处理方法,包括以下步骤:

63.1、按重量份计,分别称量硫酸钠5份,七水硫酸镁16份、一水合柠檬酸0.6份,木质素磺酸钠0.4份与水50份在容器中混合;

64.2、将溶液加热至60℃,并在60℃水浴环境中搅拌至原料完全溶解;

65.3、将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

66.4、浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持饱和面干状态,且温度降至常温,得到改性生物基骨料。

67.对比例1:

68.一种生物基轻骨料混凝土,包括以下体积份原料:水泥8份,粉煤灰7份,硅灰1份,轻烧氧化镁粉0.8份,细骨料32份,改性生物基骨料32份,水16份,减水剂0.5份,引气剂0.3份。

69.改性生物基骨料的处理方法,包括以下步骤:

70.1、按重量份计,分别称量七水硫酸镁16份、一水合柠檬酸0.6份,木质素磺酸钠0.4份与水50份在容器中混合;

71.2、将溶液加热至60℃,并在60℃水浴环境中搅拌至原料完全溶解;

72.3、将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

73.4、浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持

饱和面干状态,且温度降至常温,得到改性生物基骨料。

74.对比例2:

75.一种生物基轻骨料混凝土,包括以下体积份原料:水泥8份,粉煤灰7份,硅灰1份,轻烧氧化镁粉0.8份,细骨料32份,改性生物基骨料32份,水16份,减水剂0.5份,引气剂0.3份。

76.改性生物基骨料的处理方法,包括以下步骤:

77.1、按重量份计,分别称量硫酸钠5份,七水硫酸镁8份、一水合柠檬酸0.6份,木质素磺酸钠0.3份与水50份在容器中混合;

78.2、将溶液加热至60℃,并在60℃水浴环境中搅拌至原料完全溶解;

79.3、将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

80.4、浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持饱和面干状态,且温度降至常温,得到改性生物基骨料。

81.对比例3:

82.一种生物基轻骨料混凝土,包括以下体积份原料:水泥8份,粉煤灰7份,硅灰1份,轻烧氧化镁粉0.4份,细骨料32份,改性生物基骨料32份,水16份,减水剂0.5份,引气剂0.3份。

83.改性生物基骨料的处理方法,包括以下步骤:

84.1、按重量份计,分别称量硫酸钠5份,七水硫酸镁14份、一水合柠檬酸0.6份,木质素磺酸钠0.4份与水50份在容器中混合;

85.2、将溶液加热至60℃,并在60℃水浴环境中搅拌至原料完全溶解;

86.3、将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

87.4、浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持饱和面干状态,且温度降至常温,得到改性生物基骨料。

88.对比例4:

89.一种生物基轻骨料混凝土,包括以下体积份原料:水泥8份,粉煤灰7份,硅灰1份,轻烧氧化镁粉0.8份,细骨料32份,改性生物基骨料32份,水16份,减水剂0.5份,引气剂0.3份。

90.改性生物基骨料的处理方法,包括以下步骤:

91.1、按重量份计,分别称量硫酸钠5份,七水硫酸镁20份、一水合柠檬酸0.6份,木质素磺酸钠0.4份与水50份在容器中混合;

92.2、将溶液加热至60℃,并在60℃水浴环境中搅拌至原料完全溶解;

93.3、将溶解后的热溶液倒入装有生物基骨料的容器内,使骨料完全浸没,并搅拌2~3min;

94.4、浸泡30min后,使用滤网将生物基骨料取出,排出骨料上多余溶液,使骨料保持饱和面干状态,且温度降至常温,得到改性生物基骨料。

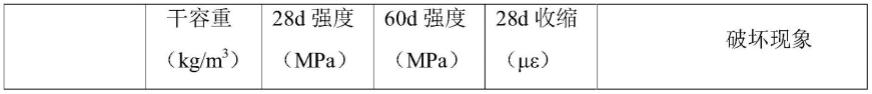

95.对上述各实施例、对比例得到的混凝土进行工作性能检测,混凝土力学性能按照《gbt50081-2019混凝土物理力学性能试验方法标准》测试,混凝土收缩性能按照《gb/

t50082-2009普通混凝土长期性能和耐久性能试验方法标准》测试,其测试结果如表1所示:

96.表1生物基轻骨料混凝土性能检测结果

[0097][0098][0099]

从测试数据可以看出,实施例1~3的轻骨料混凝土容重及强度满足1500级lc15轻骨料混凝土的标准要求。强度测试后,破坏现象为骨料均被破坏,未出现骨料表面与水泥浆体界面脱落现象。且收缩28d收缩值为230~260με,混凝土耐久性良好,无明显裂缝。

[0100]

对比例1与实施例1的区别在于,生物基骨料改性时未加入硫酸钠,导致界面生成钙矾石较少,骨料与水泥浆体界面不够密实,界面强度较低,而破坏时,部分骨料粘结性能较强,随基体共同破碎,而剩余部分出现骨料表面与水泥浆体界面脱落现象。因此28d强度及60d强度较低。

[0101]

对比例2与实施例1的区别在于,在生物基骨料改性时七水硫酸镁用量较低,导致界面生成的晶须较少,水泥砂浆与骨料界面粘结性能较差,破坏时,所有骨料表面与水泥浆体界面脱落,混凝土强度大幅降低。

[0102]

对比例3与实施例1的区别在于,混凝土配合比中轻烧氧化镁用量较低,骨料界面上没有足够的轻烧氧化镁参与反应,破坏时,所有骨料表面与水泥浆体界面脱落,混凝土强度较低。

[0103]

对比例4与实施例1的区别在于,在生物基骨料改性时七水硫酸镁用量大于推荐用量,而过量的硫酸镁导致生成晶须的晶相的不稳定性,从而影响了界面强度的后期发展,破坏时,部分骨料表面与水泥浆体界面脱落现象。

[0104]

本发明以上实施例提供的一种生物基轻骨料混凝土及其制备方法,具有以下技术效果:

[0105]

(1)本发明生物骨料改性后,骨料与水泥基体结合能力增加。生物骨料表面存在强度较弱,且耐久性差的木质素及半纤维素组分,影响了骨料的强度及耐久性。在本发明所述改性剂及温度环境下,通过破坏细胞壁的包覆结构,可以有效降低植物纤维中的木质素和半纤维素等弱组分含量,暴露出更多的纤维素分子,有效的提高骨料表面粗糙程度,从而达到了改善其与水泥基体间界面结合能力的目的。

[0106]

(2)本发明所述生物基轻骨料混凝土,解决了轻骨料混凝土自收缩大,后期开裂,且硅酸盐水泥与有机生物骨料之间粘结性能差的问题。轻烧氧化镁是一种膨胀剂,在轻骨料混凝土中使用,可以通过中后期产生膨胀来补偿收缩,减少混凝土的收缩开裂。

[0107]

在本发明所述生物基轻骨料混凝土中,轻烧氧化镁粉还会与改性生物基骨料表面残余改性剂反应,形成粘结性能强,强度更高的界面过渡区,从而改善硅酸盐水泥与有机生物骨料之间粘结性能。生物基骨料中的七水硫酸镁与水泥砂浆中的轻烧氧化镁在柠檬酸,木质素磺酸钠的作用下,会在骨料与浆体界面处快速生成晶须状的水化产物,该水化产物强度高,与有机材料粘结性能好。此外,改性生物基骨料中七水硫酸镁及硫酸钠的硫酸根离子与水泥中的氧化铝、氧化钙反应,在界面晶须中生成钙矾石,反应后在体积膨胀,使界面更加密实,进一步增加晶须与生物基骨料之间的机械啮合作用。

[0108]

(3)本发明改善了生物基骨料在混凝土中耐久性差的问题。硅酸盐水泥水化会产生氢氧化钙,使水泥浆体呈强碱性,破坏生物基骨料的纤维成分,从而降低混凝土的耐久性。在本发明中,界面反应后的高强度过渡区,同时也作为生物基骨料的保护层,该区域结构密实,且呈中性环境,良好的保护了骨料不受侵蚀。

[0109]

(4)本发明有效利用了核桃壳、杏壳、桃壳、椰子壳、油棕壳等可再生材料作为混凝土骨料,有利于环保,减少环境污染,符合绿色环保低碳的生活理念。

[0110]

本发明实施例中所涉及的各原料、使用的物质均可以通过市售得到;本发明实施例中未详细介绍的过程、方法均可以采用现有技术,在此不进行赘述。

[0111]

以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1