一种用于地基加固的环保型早强混凝土及其制备方法与流程

1.本技术涉及混凝土制备技术领域,更具体地说,它涉及一种用于地基加固的环保型早强混凝土及其制备方法。

背景技术:

2.近年来,随着自然资源的大量开采,目前可开采、利用的天然砂资源越来越少,天然砂资源越来越不足以供应下游企业的需要。在天然砂资源日益匮乏的同时,国内矿山开采在带来矿产资源的同时,开采过程中排出大量的尾矿没有得到有效的利用。

3.相关技术中,如申请号为200910070563.7的申请文件公开了一种铁尾矿混凝土,该铁尾矿混凝土的成分包括水泥、选矿废石与碎屑、掺合料、水及泵送剂,所述选矿废石与碎屑占新型混凝土总重量的30%-40%,选矿废石与碎屑主要为铁尾矿,所述掺合料包括粉煤灰和粒化高炉矿渣粉。这种混凝土可减少铁尾矿对环境的污染,并且降低对天然砂资源的消耗。

4.然而,在地基加固施工过程中,需要快速浇筑混凝土结构,并且需要混凝土拌合物快速凝结并达到较高的初期强度,从而保证施工现场能够快速脱模,进而加快地基加固的施工周期。针对上述的相关技术,发明人发现,相关技术中的混凝土将铁尾矿直接作为混凝土骨料使用,很容易导致早期混凝土不凝结、粘聚性增加等问题,因此导致混凝土的早期强度较低。

技术实现要素:

5.为了提高混凝土的早期强度,本技术提供一种用于地基加固的环保型早强混凝土及其制备方法。

6.第一方面,本技术提供一种用于地基加固的环保型早强混凝土,采用如下的技术方案:一种用于地基加固的环保型早强混凝土,其特征在于,包括如下重量份数的原料:水泥40-60份、石英砂10-25份、改性镍尾矿砂10-25份、水10-16份、悬浮剂0.1-0.2份、早强剂0.2-0.25份、膨胀剂1-2份、减水剂0.1-0.3份,所述改性镍尾矿砂由在镍尾矿砂表面附着钙盐晶体得到。

7.通过采用上述技术方案,镍尾矿砂与天然石英砂相比,具有表观密度大、堆积密度低、硬度高的优点,将镍尾矿砂作为细骨料使用,能满足混凝土对于细骨料的性能指标要求,同时能够改善传统的填埋和堆存的处理方式对环境造成的污染。

8.通过对镍尾矿砂进行改性处理,改性镍尾矿砂表面的钙盐晶体在水泥水化液相浆体中形成晶核-液体及晶核-基体界面,这一过程体系总能量增加,阻碍晶核形成。钙盐晶体与混凝土中水泥水化产物基本上为同一物质,所以接触角很小,体系增加的能量能够补偿水化产物析出的能量障碍,使过饱和溶液迅速地析出晶体导致液相中水化产物的浓度降低,因而加速水化,相应地加快水泥的硬化速度,从而提高混凝土的早期强度。

9.上述组分制得的混凝土工作性能稳定、耐久性较佳,并且具有较高的早期强度,还能减少镍尾矿对环境造成的污染,在地基加固施工过程中,施工现场能够快速脱模,进而加快地基加固的施工周期。

10.可选的,所述钙盐晶体为硫酸钙晶体。

11.通过采用上述技术方案,硫酸钙晶体便于在镍尾矿砂表面形成并附着,由于硫酸钙微溶于水,能够避免在混凝土拌和过程中钙盐晶体溶解,因此有利于钙盐晶体发挥较好能量补偿效果,因而能够加速水泥水化,相应地加快水泥的硬化速度,从而提高混凝土的早期强度。

12.可选的,所述改性镍尾矿砂采用包括如下步骤的方法制备得到:s1:将镍尾矿砂浸泡在质量浓度为30-35%的氯化钙溶液中,然后向氯化钙溶液中加入质量浓度为20-25%的硫酸溶液,加热并搅拌反应1-2h;s2:将反应完成后的镍尾矿砂捞出干燥,得到改性镍尾矿砂。

13.通过采用上述技术方案,先将镍尾矿砂浸泡在氯化钙溶液中,然后加入硫酸溶液,氯化钙溶液和硫酸溶液反应生成难溶于水的硫酸钙晶体,通过加热能够便于氯化钙和硫酸溶液充分反应形成硫酸钙晶体,通过搅拌使得产生的晶体均匀粘附在镍尾矿砂表面,干燥之后,硫酸钙晶体稳定的附着在镍尾矿砂表面,后续制备混凝土时,有利于钙盐晶体发挥较好能量补偿效果,从而加速水泥水化硬化,进而有利于提高混凝土的早期强度。

14.可选的,s1中所述氯化钙溶液和硫酸溶液的质量比为1:(0.3-0.5)。

15.通过采用上述技术方案,将氯化钙和硫酸溶液的配比选择在上述范围内,并且由于氯化钙溶液的浓度大于硫酸溶液的浓度,因此形成的硫酸钙晶体能够尽量将溶液体系中的so

4-完全消耗掉,从而避免溶液中残留的较多的so

4-腐蚀加固结构或地基中的钢筋骨架,同时降低混凝土硬化后容易开裂的问题,从而提高混凝土的工作性能。

16.可选的,s1中加热温度为95-100℃。

17.通过采用上述技术方案,将溶液体系加热到上述的温度,一方面能够促进氯化钙和硫酸的反应发生,另一方面,上述的温度下,硫酸钙的溶解度最低,从而避免产生的硫酸钙溶解于溶液体系中,因而能够快速形成硫酸钙结晶,有效提高了对镍尾矿砂的改性效率。

18.可选的,所述早强剂由如下重量百分比的组分组成:甲酸钠20-35%、β-丙氨酸65-80%。

19.通过采用上述技术方案,甲酸钠在水中的电离呈弱酸性,因此能降低混凝土浆液体系中的ph值,从而加速c3s的水化,加快水泥的凝结和硬化,从而提高混凝土的早期强度,但是含有na

+

的早强剂易溶于水且不与水泥水化产物化合,因而会存在较多的na

+

残留在混凝土液相中,在水泥体系的碱性条件下容易引起碱集料反应,因此采用β-丙氨酸与甲酸钠复配使用,在水泥浆体中掺入β-丙氨酸后,β-丙氨酸分子吸附于水泥颗粒表面,形成一层带电的亲水膜,降低溶液体系的表面张力,加速水对水泥颗粒的润湿和渗透,使水泥颗粒可以更好的与水接触,加强因水化作用而引起的固相体体积膨胀,使水泥颗粒的胶化层不断剥落,从而促进水泥颗粒的水解,进而提高混凝土的早期强度;另一方面,β-丙氨酸分子中因有n原子,有一对未共用电子,很容易与残留的na

+

形成共价键,从而与na

+

络合形成较为稳定的络合物,进而避免活性较高的na

+

引起碱集料反应。通过甲酸钠和β-丙氨酸的配合,能够提高混凝土早期强度,同时避免早强剂引起的碱骨料反应,因此有利于混凝土保持较佳的

耐久性和施工性能。

20.可选的,石英砂和改性镍尾矿砂粒径小于0.08mm。

21.通过采用上述技术方案,将细骨料的粒径选择在上述范围内,制备得到的混凝土浆料具有不分层、不离析且分散均匀的特点,在地基加固的施工过程中具有良好的使用效果。

22.第二方面,本技术提供一种用于地基加固的环保型早强混凝土的制备方法,采用如下的技术方案:一种用于地基加固的环保型早强混凝土的制备方法,包括如下的制备步骤:步骤一:将水泥、超细粉煤灰、矿渣粉、砂子和碎石混合,搅拌均匀后得到干拌混合料;步骤二:将水、悬浮剂、膨胀剂、早强剂、减水剂和干拌混合料混合,搅拌2-3min得到用于地基加固的环保型早强混凝土。

23.通过采用上述技术方案,上述的制备方法简单便捷,制备得到的混凝土工作性能符合地基加固的施工要求,并且混凝土具有较高的早期强度,有利于施工现场快速脱模,进而能够加快地基加固的施工周期。

24.综上所述,本技术具有以下有益效果:1、由于本技术采用改性镍尾矿砂,改善了传统的填埋和堆存尾矿的处理方式对环境造成的污染,并且改性镍尾矿砂表面的钙盐晶体在水泥水化液相浆体中形成晶核-液体及晶核-基体界面,这一过程体系总能量增加,阻碍晶核形成。钙盐晶体与混凝土中水泥水化产物基本上为同一物质,所以接触角很小,体系增加的能量能够补偿水化产物析出的能量障碍,使过饱和溶液迅速地析出晶体导致液相中水化产物的浓度降低,因而加速水化,相应地加快水泥的硬化速度,从而提高混凝土的早期强度,因此在地基加固施工过程中,施工现场能够快速脱模,进而加快地基加固的施工周期。

25.2、本技术中采用甲酸钠和β-丙氨酸复配作为早强剂使用,甲酸钠能够有效提高混凝土的早期强度,β-丙氨酸能够抑制甲酸钠容易引起的碱骨料反应,通过甲酸钠和β-丙氨酸的配合,能够提高混凝土早期强度,同时避免早强剂引起的碱骨料反应,因此有利于混凝土保持较佳的耐久性和施工性能。

26.3、本技术的方法,制备得到的混凝土具有较佳的耐久性,并且在浇筑时具有不分层、不离析且分散均匀的特点,符合地基加固的施工要求,并且混凝土具有较高的早期强度,有利于施工现场快速脱模,进而能够加快地基加固的施工周期。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.本实施例中水泥选用普通硅酸盐水泥;悬浮剂选用甲基纤维素;膨胀剂选用钙质膨胀剂;减水剂选用聚羧酸高效减水剂;本实施例中氯化钙溶液、硫酸溶液、甲酸钠和β-丙氨酸均通过市售获得;石英砂和镍尾矿砂的粒径小于0.08mm,含水率小于2%。

29.改性镍尾矿砂的制备例制备例1

s1:取10kg氯化钙溶液,将镍尾矿砂浸泡在质量浓度为30%的氯化钙溶液中,然后向浸泡有镍尾矿砂的氯化钙溶液中加入3kg硫酸溶液,硫酸溶液的质量浓度为20%,将溶液体系整体加热至95℃,然后恒温搅拌反应1h;s2:将反应完成后的镍尾矿砂捞出,在烘干机中干燥至镍尾矿砂的含水率小于2%,即得到改性镍尾矿砂。

30.制备例2s1:取10kg氯化钙溶液,将镍尾矿砂浸泡在质量浓度为33%的氯化钙溶液中,然后向浸泡有镍尾矿砂的氯化钙溶液中加入4kg硫酸溶液,硫酸溶液的质量浓度为23%,将溶液体系整体加热至97℃,然后恒温搅拌反应1.5h;s2:将反应完成后的镍尾矿砂捞出,在烘干机中干燥至镍尾矿砂的含水率小于2%,即得到改性镍尾矿砂。

31.制备例3s1:取10kg氯化钙溶液,将镍尾矿砂浸泡在质量浓度为35%的氯化钙溶液中,然后向浸泡有镍尾矿砂的氯化钙溶液中加入5kg硫酸溶液,硫酸溶液的质量浓度为25%,将溶液体系整体加热至100℃,然后恒温搅拌反应2h;s2:将反应完成后的镍尾矿砂捞出,在烘干机中干燥至镍尾矿砂的含水率小于2%,即得到改性镍尾矿砂。

32.制备例4s1:取10kg氯化钙溶液,将镍尾矿砂浸泡在质量浓度为35%的氯化钙溶液中,然后向浸泡有镍尾矿砂的氯化钙溶液中加入5kg硫酸溶液,硫酸溶液的质量浓度为25%,搅拌反应2h;s2:将反应完成后的镍尾矿砂捞出,在烘干机中干燥至镍尾矿砂的含水率小于2%,即得到改性镍尾矿砂。实施例

33.实施例1一种用于地基加固的环保型早强混凝土,由以下重量的原料制成:水泥40kg、石英砂10kg份、改性镍尾矿砂10kg份、水10kg、悬浮剂0.1kg、早强剂0.2kg、膨胀剂1kg、减水剂0.1kg;改性镍尾矿砂选用制备例1制得的改性镍尾矿砂;早强剂选用甲酸钠。

34.一种用于地基加固的环保型早强混凝土,通过如下的方法制备得到:步骤一:将水泥、超细粉煤灰、矿渣粉、砂子和碎石混合,搅拌均匀后得到干拌混合料;步骤二:将水、悬浮剂、膨胀剂、早强剂、减水剂和干拌混合料混合,搅拌2min得到用于地基加固的环保型早强混凝土。

35.实施例2一种用于地基加固的环保型早强混凝土,由以下重量的原料制成:水泥50kg、石英砂17kg份、改性镍尾矿砂15kg份、水13kg、悬浮剂0.15kg、早强剂0.22kg、膨胀剂1.5kg、减水剂0.2kg;改性镍尾矿砂选用制备例2制得的改性镍尾矿砂;早强剂选用甲酸钠。

36.一种用于地基加固的环保型早强混凝土,通过如下的方法制备得到:

步骤一:将水泥、超细粉煤灰、矿渣粉、砂子和碎石混合,搅拌均匀后得到干拌混合料;步骤二:将水、悬浮剂、膨胀剂、早强剂、减水剂和干拌混合料混合,搅拌2min得到用于地基加固的环保型早强混凝土。

37.实施例3一种用于地基加固的环保型早强混凝土,由以下重量的原料制成:水泥60kg、石英砂25kg份、改性镍尾矿砂25kg份、水16kg、悬浮剂0.2kg、早强剂0.25kg、膨胀剂2kg、减水剂0.3kg;改性镍尾矿砂选用制备例3制得的改性镍尾矿砂;早强剂选用甲酸钠。

38.一种用于地基加固的环保型早强混凝土,通过如下的方法制备得到:步骤一:将水泥、超细粉煤灰、矿渣粉、砂子和碎石混合,搅拌均匀后得到干拌混合料;步骤二:将水、悬浮剂、膨胀剂、早强剂、减水剂和干拌混合料混合,搅拌2min得到用于地基加固的环保型早强混凝土。

39.实施例4一种用于地基加固的环保型早强混凝土,与实施例3的区别在于:本实施例中的改性镍尾矿砂选用制备例4制得的改性镍尾矿砂。

40.实施例5一种用于地基加固的环保型早强混凝土,与实施例3的区别在于:本实施例中早强剂选用β-丙氨酸。

41.实施例6一种用于地基加固的环保型早强混凝土,与实施例3的区别在于:本实施例中早强剂选用0.05kg甲酸钠和0.2kgβ-丙氨酸。

42.实施例7一种用于地基加固的环保型早强混凝土,与实施例3的区别在于:本实施例中早强剂选用0.075kg甲酸钠和0.175kgβ-丙氨酸。

43.实施例8一种用于地基加固的环保型早强混凝土,与实施例3的区别在于:本实施例中早强剂选用0.088kg甲酸钠和0.162kgβ-丙氨酸。

44.对比例对比例1一种铁尾矿混凝土,由以下重量份的原料制成:水泥12kg、碎石60kg、砂30kg、选矿废石与碎屑110kg、粉煤灰7kg、矿粉5kg、水19kg、泵送剂0.3kg;选矿废石与碎屑为铁尾矿。

45.铁尾矿混凝土通过如下步骤制备得到:将水泥、碎石、砂、选矿废石与碎屑、粉煤灰、矿粉、水和泵送剂混合,搅拌2min得到铁尾矿混凝土。

46.对比例2一种用于地基加固的环保型早强混凝土,与实施例7的区别在于:本实施例中的镍

尾矿砂未经改性处理。

47.对比例3一种用于地基加固的环保型早强混凝土,与实施例7的区别在于:本实施例中采用等量水代替早强剂。

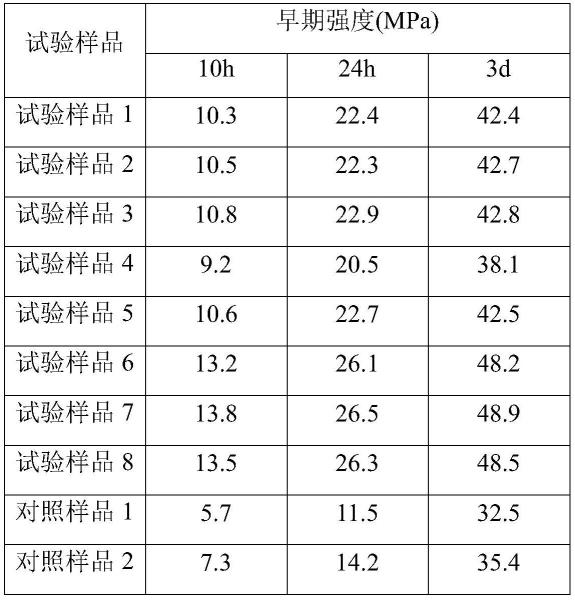

48.性能检测试验试验一早强强度试验试验样品:采用实施例1-8中获得混凝土拌合物作为试验样品1-8,采用对比例1-3中获得混凝土拌合物作为对照样品1-3。

49.试验方法:将试验样品1-8的混凝土拌合物制成标准混凝土试块,将对照样品1-3的混凝土拌合物制成混凝土试块,根据gb/t50081-2019《普通混凝土力学性能试验方法标准》中规定的抗压强度试验,检测混凝土试块在10h、24h和3d的抗压强度(mpa)。

50.试验结果:如表1所示。

51.表1试验样品1-8和对照样品1-3的测试结果3的测试结果结合实施例1-3和对比例1,并结合表1可以看出,对照样品1-3在10h时的强度为10.5mpa左右,24h时的强度为22.5mpa左右,3d时的强度为42.6左右;相比于对比照样品1,本技术实施例制备得到的混凝土在10h时的强度提升约82%,24h时的强度提升约96%,3d时的强度提升约31%。说明本技术提供的环保性早强混凝土的早期强度明显优于普通的尾矿混凝土,因此更加适用于地基加固施工,有利于保证施工现场能够快速脱模,加快施工周期。

52.结合实施例3和实施例4,并结合表1可以看出,试验样品4相比于试验样品3在10h、24h和3d时的强度均有不同程度的降低。由于实施例4在制备混凝土时采用制备例4制备的改性镍尾矿砂,制备例4的改性镍尾矿砂在s1的搅拌反应过程中未进行加热,从而导致溶液

中氯化钙和硫酸反应不完全,并且低温下一部分硫酸钙溶解于溶液中,因此导致产生的硫酸钙晶体数量较少,一定程度上削弱了钙盐晶体对水泥水化的能量补偿效果,从而导致水泥水化硬化速度降低,进而引起混凝土早期强度下降。

53.结合实施例3、实施例5和实施例7,并结合表1可以看出,试验样品3和试验样品5的早期强度差别不大,说明采用单独采用甲酸钠和单独采用β-丙氨酸作为早强剂,对混凝土早期强度的增强效果基本相同。但试验样品7与试验样品3和试验样品5相比,10h时的强度提升约29%,24h时的强度提升约16%,3d时的强度提升约15%,说明采用甲酸钠和β-丙氨酸复配使用,能够对混凝土的早期强度有明显的提升效果。

54.结合实施例7和对比例2,并结合表1可以看出,对照样品2相比于试验样品7,10h时的强度降低45%,24h时的强度降低46%,3d时的强度降低28%,并且对照样品2在各个时期的强度均低于试验样品1-8。由于对比例2中采用未改性的镍尾矿砂作为细集料制备混凝土,未改性的镍尾矿砂无法对水泥水化提供促进作用,因此混凝土早期凝结困难,粘聚性增加,进而导致混凝土早期强度不佳。

55.结合实施例7、对比例1和对比例3,并结合表1可以看出,对比例3中由于未添加早强剂,因此导致混凝土早期强度低于试验样品7,但是对照样品3在各个时期的强度仍然大于对照样品1,说明即便不加入早强剂,采用改性镍尾矿砂制备得到的混凝土的早期强度也优于普通的尾矿混凝土。

56.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1