一种单/双壁碳纳米管的制备方法及其应用与流程

1.本发明涉及微纳合成技术领域,尤其是涉及一种单/双壁碳纳米管的制备方法及其应用。

背景技术:

2.单/双壁碳纳米管是指单璧碳纳米管或双壁碳纳米管,与多壁管相比,单/双壁碳纳米管具有更大的长径比,石墨化程度更高(ig/id>10),具有更优异的导电性和柔韧性,当用于二次电池导电剂时,在低添加量(最低可至0.05%)的情况下即可在正负极材料内部形成发达导电网络,进而显著延长锂电池的循环寿命和倍率性能。特别的,硅碳负极在充放电过程中,受制于硅较高的体积膨胀率(200%以上),硅碳负极颗粒容易粉化,最终导致的电池快速衰竭,而单/双壁碳纳米管凭借其高柔韧性和优异导电性,可以有地解决硅碳负极面临的上述问题。

3.为了更好地满足硅基负极的应用需求,需要单/双壁碳纳米管具有较高石墨化程度(ig/id>80),传统技术中,为提升石墨化程度,一种有效的方法是采用纳米铁气溶胶(粒径<5nm)在>1000℃的温度条件下催化碳源分解生长出所需产品。为了制备纳米铁气溶胶,有技术公开了以二茂铁等有机金属化合物的稀溶液作为催化剂前驱体注入1100℃~1500℃的反应器中,催化剂前驱体溶液进入反应器后原位生成纳米铁气溶胶,进而催化碳源(甲苯和乙烯)分解生长出单壁碳纳米管。为了防止生成的尺寸过大(粒径>5nm)的纳米铁,需限制催化剂前驱体的通入量,因而单壁管的生长效率受到了限制。还有技术公开了一种含有催化剂预处理和加速单元的单壁碳纳米管反应器,该反应器将含有催化剂和碳源的混合气体加速到5m/s~50m/s,大量粒径分布较窄(主要粒径范围为1nm-8nm)催化剂颗粒快速进入反应区,避免了催化剂团聚的同时,在3000l的反应体积下获得了2.3kg/h的生长效率。但其单位反应体积的生产效率为仅为0.77g/(l

·

h),且由于其制备的催化剂中仍存在部分粒径>5nm的颗粒,因而其获得的产物的ig/id最高仅为78。

4.综上,传统的制备方法制得的单/双壁碳纳米管的石墨化程度较低、且单位反应体积的生长效率较低。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种单/双壁碳纳米管的制备方法,能够有效提高所得单/双壁碳纳米管的生长效率和石墨化程度。

6.本发明还提供了上述制备方法制得的单/双壁碳纳米管。

7.本发明还提供了上述单/双壁碳纳米管的应用。

8.本发明还提供了用于实施上述制备方法的等离子体反应器。

9.根据本发明的第一方面实施例,提出了一种单/双壁碳纳米管的制备方法,所述制备方法包括:

10.将催化剂前驱体和碳源的混合物依次通过等离子体反应器入口、等离子体火焰区

和生长区;

11.所述等离子体火焰区的中心的温度≥5000℃;

12.所述生长区的温度为1200℃~2000℃;

13.所述混合物从所述等离子体火焰区的中心至所述生长区所需时长≤0.2s。

14.所述制备方法的机理为:

15.混合物在等离子体火焰区转变为高活性的等离子态,转运至生长区的过程中,催化剂前驱体的等离子态转化为对应的小粒径催化剂(1~5nm),碳源的等离子态转变为碳原子;

16.之后碳原子和催化剂快速转移至生长区,在催化剂的作用下,碳原子排列形成单/双壁碳纳米管。

17.根据本发明实施例的制备方法,至少具有如下有益效果:

18.(1)本发明发现,若要提升单/双壁碳纳米管的生长效率,需提升生长区中小粒径(≤5nm)催化剂的密度。

19.传统技术中,采用的热解温度通常为1000℃左右,能量密度较低,不足以将大量的催化剂前驱体分解为单原子,难以形成高浓度窄粒径(1nm~5nm)的气溶胶催化剂,因此限制了单/双壁碳纳米管的生长效率(单位时间内收集的碳纳米管质量与生长区体积之比)。若催化剂的粒径较大(即催化剂团聚,粒径>5nm)则形成的碳纳米管多为多壁碳纳米管,或者杂碳,至少会影响所得碳纳米管的石墨化程度。因此,若要提升单/双壁碳纳米管的生长效率,需提升生长区中小粒径(≤5nm)催化剂的密度。

20.本发明采用等离子体火焰作为热解能源,其中心温度≥5000℃,提供了足够的能量密度,因此能够快速分解催化剂前驱体,形成高浓度的气溶胶催化剂,保证了生长区中小粒径(≤5nm)催化剂的密度,为提升单/双壁碳纳米管的生长效率提供了基础。

21.(2)本发明通过限制混合物从等离子体火焰区的中心至生长区所需时长,抑制了等离子体火焰区中生成的催化剂团聚(时间较短,来不及团聚),因此抑制了多壁碳纳米管和杂碳的生成,提升了所得单/双壁碳纳米管的石墨化程度。

22.根据本发明的一些实施例,当温度≥5000℃时,所述碳源分解形成气态碳原子。

23.根据本发明的一些实施例,所述碳源包括烷烃、烯烃、炔烃和碳粉中的至少一种。

24.根据本发明的一些实施例,所述烷烃包括甲烷和乙烷中的至少一种。

25.根据本发明的一些实施例,所述催化剂前驱体包括金属有机物。

26.根据本发明的一些实施例,所述金属有机物为二茂铁、二茂镍、二茂钴、羰基铁和羰基钴中的至少一种。

27.根据本发明的一些优选的实施例,所述金属有机物为二茂铁。

28.根据本发明的一些实施例,所述混合物中还包括硫助剂。所述硫助剂可促进所述单/双壁碳纳米管的生长。

29.根据本发明的一些实施例,所述硫助剂为单质硫和含硫有机小分子中的至少一种。

30.根据本发明的一些实施例,所述含硫有机小分子的分子量≤500。

31.根据本发明的一些优选的实施例,所述含硫有机小分子选自噻吩。

32.根据本发明的一些实施例,所述催化剂前驱体中的金属原子,和所述硫助剂中硫

原子的物质的量之比为2~70:1。

33.根据本发明的一些优选的实施例,所述催化剂前驱体中的金属原子,和所述硫助剂中硫原子的物质的量之比为60~70:1。

34.根据本发明的一些实施例,所述催化剂前驱体可通过固态形式添加也可通过气态形式添加。

35.根据本发明的一些实施例,所述混合物中还包括载气。

36.所述载气可帮助所述催化剂前驱体以及所述碳源顺利通过所述等离子体火焰区和生长区。

37.根据本发明的一些实施例,所述载气包括氮气和惰性气体中的至少一种。

38.根据本发明的一些实施例,所述混合物中,所述碳源和所述载气的流量之比为(10~50):30。例如可以是1:2。

39.根据本发明的一些优选的实施例,所述混合物中,所述碳源和所述载气的流量之比为(42~50):30。例如可以是7:5或5:3。

40.根据本发明的一些实施例,所述混合物中,所述催化剂前驱体的质量和所述载气的流量比为77g:(100~1000)l。

41.根据本发明的一些优选的实施例,所述混合物中,所述催化剂前驱体的质量和所述载气的流量比为77g:(370~930)l。例如可以是7g:75l、1g:6l、11g:54l、1g:8.7~8.8l、1g:11~12l或1g:10.3~10.4l。

42.所述载气还可调节所述混合物中,碳源和催化剂前驱体的浓度,由此尽可能提升单/双壁碳纳米管的生长效率和石墨化程度。

43.根据本发明的一些实施例,所述等离子体反应器入口的温度约为200℃。

44.根据本发明的一些实施例,所述等离子体火焰区通过采用电磁波激发非活性气体形成。

45.根据本发明的一些实施例,所述非活性气体包括氮气和惰性气体中的至少一种。

46.优选地,当所述非活性气体包括所述惰性气体时,所述惰性气体包括氩气和氖气中的至少一种。

47.根据以上过程描述可知,通过所述等离子体反应器入口的混合物的流量为:所述催化剂前驱体、碳源和载气的流量之和;

48.所述等离子体火焰区所得混合物的流量为通过所述等离子体反应器入口的流量与所述非活性气体的流量之和。

49.根据本发明的一些实施例,所述混合物从所述等离子体反应器入口到所述等离子体火焰区的中心所需时长≤0.03s。

50.该时间被所述混合物的流量和所述等离子体火焰区的截面面积影响,实际试验过程中,可通过调整两者的比例,调整上述时间。

51.根据本发明的一些实施例,所述生长区靠近所述等离子体火焰区一侧边缘的温度约为2000℃。

52.根据本发明的一些实施例,所述等离子体火焰区生成的混合物,从所述等离子体火焰区的中心,至所述生长区靠近所述等离子体火焰区一侧边缘,所需时间为≤0.2s;例如可以是0.124s、0.0676s或0.025s。

53.由此,所述混合物到达生长区的时间较短,抑制了催化剂前驱体在过渡区(等离子体火焰区到生长区)发生副反应生成大颗粒的催化剂,进而抑制了多壁碳纳米管和杂碳的生成。

54.该时间被所述等离子体火焰区生成的混合物的流量(所述非活性气体、碳源、载气、金属催化剂前驱体流量之和)、所述等离子体火焰区的截面积、生长区的截面积以及所述等离子体火焰区的中心至所述生长区靠近所述等离子体火焰区的距离影响。实际生产中,可调控上述参数,调节所需时间。

55.根据本发明的一些实施例,所述生长区靠近所述等离子体火焰区一侧边缘的截面积,大于所述等离子体火焰区的截面积。

56.由此,在此过程中,相当于所述等离子体火焰区生成混合物的密度下降(单位体积内颗粒数),由此所述催化剂的粒径小且均匀,提升了所得单/双壁碳纳米管的石墨化程度。

57.根据本发明的一些实施例,所述等混合物在所述生长区中的停留时间为1s~60s。

58.同理,所述非活性气体在所述生长区中的停留时间也为1~60s。

59.根据本发明的一些优选的实施例,所述等离子体火焰区所得混合物在所述生长区中的停留时间为1s~2s。

60.根据本发明的一些优选的实施例,所述等离子体火焰区所得混合物在所述生长区中的停留时间为2s~3s。

61.根据本发明的一些实施例,所述生长区远离所述等离子体火焰区一侧边缘的温度约为1200℃。

62.若无特殊说明,本发明中,停留时间(tn)的计算方法如下式所示:

63.tn=273

·

sn·

ln/(vn·

(tn+273));

64.其中:

65.sn:计算区域内,等离子体反应器的垂直于轴向的平均截面积,单位为m2;若计算区域形状不规则,则平均截面积为计算区域体积与轴向长度的比值;

[0066]vn

:总气体流量,单位为nm3/s;

[0067]

tn:温度,单位为℃;若温度不均匀则取中值温度计,即轴向长度中点处的温度;

[0068]

ln:计算区域的轴向长度,单位为m。

[0069]

根据本发明的一些实施例,所述制备方法还包括收集所述生长区产生的单/双壁碳纳米管。

[0070]

根据本发明的一些实施例,所述制备方法的生长效率≥3g/(l

·

h)。例如,具体可以是3.6g/(l

·

h)或4.8g/(l

·

h)。

[0071]

所述生长效率(m

tv

)的计算方法如下式所示:

[0072]mtv

=m

t

/(l3·

s3×

1000);

[0073]

其中:

[0074]mt

为单位时间收集到的单/双壁碳纳米管的质量,单位为g/h;

[0075]

l3:生长区的轴向长度,单位为m。

[0076]

s3:生长区的平均截面积,单位为m2;

[0077]mtv

单位为g/(l

·

h)。

[0078]

本发明提供的制备方法,通过控制各种气体形成的气流场,控制各阶段的停留时

间,通过控制温度场和停留时间的关系,提升了所得单/双壁碳纳米管的生长效率和石墨化程度。

[0079]

根据本发明的第二方面实施例,提供了所述制备方法制得的单/双壁碳纳米管,所述单/双壁碳纳米管的ig/id值≥80。

[0080]

由于所述单/双壁碳纳米管采用了上述实施例中制备方法的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,即生长效率高且石墨化程度高。

[0081]

根据本发明的一些实施例,ig/id值中ig为所得单/双壁碳纳米管的拉曼光谱在1570~1610c-11

范围内的峰值强度,id为拉曼光谱在1320~1360cm-1

范围内的峰值强度,两者比例与所得单/双壁碳纳米管的石墨化程度呈正相关关系。由此可知,本发明所得单/双壁碳纳米管具有较高的石墨化程度。

[0082]

根据本发明的一些优选的实施例,所述单/双壁碳纳米管的ig/id值≥100。

[0083]

根据本发明的一些实施例,所述单/双壁碳纳米管的灰分≤30wt%。

[0084]

即所述单/双壁碳纳米管煅烧后残留物与煅烧前单/双壁碳纳米管的质量比≤30%。

[0085]

由此可知所述单/双壁碳纳米管具有较高的碳纯度。

[0086]

根据本发明的一些实施例,所述单/双壁碳纳米管的灰分为24%~27.5%。

[0087]

根据本发明的一些实施例,所述单/双壁碳纳米管为单壁碳纳米管或双壁碳纳米管中的至少一种。

[0088]

根据本发明的一些实施例,所述单/双壁碳纳米管的管径为1~5nm。

[0089]

根据本发明的第三方面实施例,提供了所述单/双壁碳纳米管在制备二次电池中的应用。

[0090]

根据本发明实施例的应用,至少具有如下有益效果:

[0091]

本发明提供单/双壁碳纳米管具有较高的石墨化程度,较细的管径,较大的长径比,具有优异的导电性和柔韧性,因此当用于二次电池导电剂时,可降低导电剂的添加量,即提升了正负极活性材料的用量比例,最终提升了所得二次电池的能量密度。

[0092]

当所述单/双壁碳纳米管和硅负极搭配时,其结构优势可容纳硅负极在充放电过程中硅负极的体积变化,最终提升所得二次电池的循环性能和安全性能。

[0093]

根据本发明的一些实施例,所述单/双壁碳纳米管的添加量为0.05%~1%。

[0094]

所述添加量是指单/双壁碳纳米管占正极敷料或负极敷料的质量百分数。

[0095]

所述正极敷料包括正极活性材料、所述单/双壁碳纳米管和粘结剂。

[0096]

所述负极敷料包括负极活性材料、所述单/双壁碳纳米管和粘结剂。

[0097]

根据本发明的第四方面实施例,提供了用于实施所述制备方法的等离子体反应器,所述等离子体反应器包括依次导通连接的等离子体反应器入口、等离子体火焰区和生长区。

[0098]

根据本发明的一些实施例,所述等离子体火焰区为圆柱状。

[0099]

根据本发明的一些实施例,所述生长区为圆柱状。

[0100]

根据本发明的一些实施例,所述等离子体反应器还包括设于所述等离子体火焰区和所述生长区之间的过渡区。

[0101]

根据本发明的一些实施例,所述过渡区为喇叭状;其中,所述过渡区中,小口一侧

与所述等离子体火焰区连通,另一侧与所述生长区连通。

[0102]

若无特殊说明,本发明中“约”表示允许误差在

±

2%之内。

[0103]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

[0104]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0105]

图1是本发明实施例1~3所用等离子体反应器的结构示意图;

[0106]

图2是本发明实施例1所得单/双壁碳纳米管的拉曼谱图;

[0107]

图3是本发明实施例1所得单/双壁碳纳米管的hr-tem图;

[0108]

图4是本发明实施例1所得单/双壁碳纳米管的sem图;

[0109]

图5是本发明实施例2所得单/双壁碳纳米管的sem图;

[0110]

图6是本发明实施例3所得单/双壁碳纳米管的sem图;

[0111]

图7是本发明对比例1所得样品的sem图;

[0112]

图8是本发明对比例2所得样品的sem图。

[0113]

附图标记:

[0114]

等离子体反应器入口100、等离子体火焰区200、等离子体火焰区的中心210、过渡区300、生长区400。

具体实施方式

[0115]

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

[0116]

在本发明的描述中,如果有描述到第一、第二等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0117]

在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0118]

本发明的描述中,需要说明的是,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

[0119]

实施例1

[0120]

本实施例以图1所示等离子体反应器制备了一种单/双壁碳纳米管,具体步骤为:

[0121]

s1.通过电磁波激发氩气形成等离子火焰区200(非活性气体氩气流量为v1=80l/min),等离子体火焰区的中心210的温度≥5000℃;

[0122]

s2.将气态二茂铁和噻吩作为催化剂前驱体(催化剂前驱体的流量为60g/h,fe与s

的原子个数比为60:1)、天然气(即碳源,成分为甲烷,流量为9l/min)及氩气(载气,流量为6l/min)作为混合物,经由等离子体反应器入口100进入等离子体火焰区200;

[0123]

上述混合物(总流量为v2=15l/min)从温度为200℃的等离子体反应器入口100,至等离子体火焰区的中心210的运动时间t1=0.0105s;

[0124]

运动路径长为l1=0.1m,等离子体火焰区200为圆柱状,平均截面积s1=0.000314m2,t1中值温度约3000℃;

[0125]

s3.步骤s2的混合物经过等离子体火焰区200时,和步骤s1中用于提供等离子高温的非活性气体氩气混合,得到新的混合物流量为95l/min;

[0126]

新的混合物从等离子体火焰区的中心210,经由等离子体火焰区200的剩余部分以及过渡区300,进入生长区400;运动时长为t2=0.124s;运动路径长度为l2=0.3m;

[0127]

其中l2路径距离内,等离子体反应器的平均截面积为s2=0.00784,t2中值温度约3000℃;

[0128]

s4.生长区400接近过渡区300一侧的温度约为2000℃,远离过渡区300一侧的温度约为1200℃;

[0129]

步骤s3所得混合物在生长区400内停留时长为t3=2.31s;

[0130]

生长区400为圆柱状,其轴向长度l3=0.8m,截面积s3=0.0314m2,t3中值温度约1600℃;

[0131]

s5.收集步骤s4产生的产物,共收集3h,产物重226.2g,单壁管生长效率为75.4g/h,单位反应体积生长效率为m

t

v=3g/(l

·

h)。

[0132]

本实施例中,各步骤中停留时长的计算方法为:

[0133]

tn=273

·

sn·

ln/(vn·

(tn+273));

[0134]

其中:

[0135]

sn:计算区域内,等离子体反应器的垂直于轴向的平均截面积,单位为m2;

[0136]vn

:总气体流量,单位为nm3/s;

[0137]

tn:温度,单位为℃;

[0138]

ln:计算区域的轴向长度,单位为m。

[0139]

例如实施例1步骤s2中,l1=0.1m,s1=0.000314m2,t1=3000℃,v1=6+9=15l/min=15/(60*1000)m3/s。

[0140]

由此计算t1=(273*0.1*0.000314)*(60*1000)/(15*(3000+273))=0.0105s。

[0141]

本实施例中,单位体积内的生长效率为单位时长收集的产物重与生长区400的体积之比,本实施例中是:226.2g/(3h*(0.0314*0.8*103))l≈3g/(l

·

h)。

[0142]

实施例2~3和对比例1分别制备了一种单/双壁碳纳米管,具体制备方法和实施例1的区别在于:

[0143]

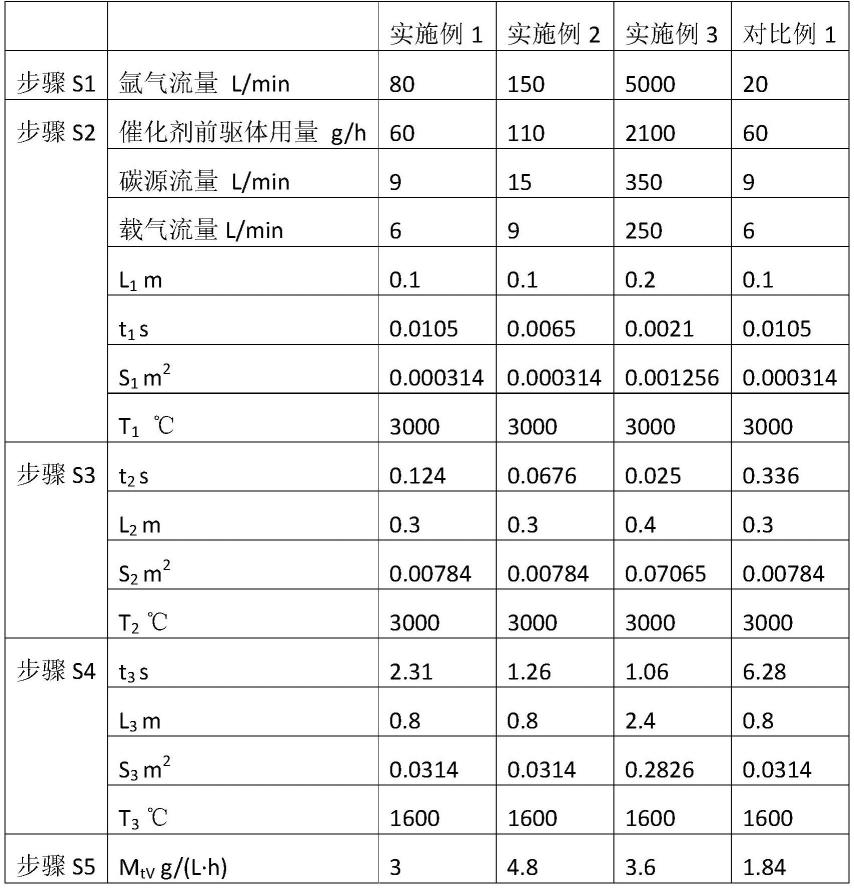

部分参数不同,具体参数如表1所示。

[0144]

表1实施例1~3的参数

[0145][0146]

对比例2

[0147]

本对比例制备了一种单/双壁碳纳米管,与实施例1的区别在于:

[0148]

(1)等离子体火焰区的中心210的温度为2500℃~3500℃;

[0149]

(2)步骤s2中,t1按1500℃计算,停留时间t1=0.019s。

[0150]

(3)步骤s3中,t2按2200℃计算,停留时间t2=0.164s。

[0151]

(4)步骤s4中,t3按1600℃计算,停留时间t3=2.31s。

[0152]

(5)步骤s5中,生长效率m

tv

=1.4g/(l

·

h)。

[0153]

测试例

[0154]

本测试例测试了实施例1~3和对比例1~2所得产品的形貌、灰分和石墨化程度,具体测试方法和结果如下:

[0155]

分别采用扫描电镜(sem)和高分辨率透射电镜(hr-tem)测试了产品的形貌。结果显示,实施例1所得单/双壁碳纳米管确实具有单壁或双壁结构,结合拉曼的rmb峰波数范围,其管径在1~5nm之间,长径比较高。具体结果如图3~4所示。实施例2~3所得单/双壁碳纳米管的形貌和实施例1相似,具体结果如图5~6所示。与实施例1~3所得单/双壁碳纳米管的形貌相比,对比例1出现了很多颗粒状物质(杂碳),这说明了若混合物从等离子体火焰

区的中心210至生长区400所需时长t2>0.2s,则催化剂的粒径难以控制,最终会降低产品的性能。对比例1所得产品的形貌如图7所示;对比例2由于等离子火焰区中心的温度较低,对应的混合物在各阶段的停留时间发生了变化,同时等离子体温度较低,难以有效的分解催化剂前驱体,导致窄粒径分布的催化剂密度较低,部分未分解的催化剂前驱体将在过渡区或生长区分解进而导致部分催化剂粒径增大,因此形成的单/双壁碳纳米管量少,且产生了较多杂质。对比例2所得产品的形貌如图8所示。

[0156]

采用煅烧法测试了实施例1~3和对比例1~2所得产品的灰分,具体方法为:称取样品约1g(精确到0.1mg),于马弗炉中,900℃空气氛围下煅烧4h,采用万分之一的天平称量煅烧后的灰分,计算灰分占煅烧前产品的质量百分比,测试结果如表2所示。结果显示,本发明中实施例1~3所得产品的灰分低于30%,若t2的范围不在本发明要求保护的范围内(对比例1)或等离子体火焰区的中心210的温度低于5000℃(对比例2),则所得产品的灰分明显提升,这是由于条件的变化会导致杂质(杂碳)含量的提升,在本发明提供的范围内,可显著提升所得单/双壁碳纳米管的纯度。

[0157]

获取了实施例1~3和对比例1~2所得产品的拉曼光谱,并读取了1570~1610cm-1

范围内的峰值强度ig,以及在1320~1360cm-1

范围内的峰值强度id,并计算ig/id值,该值越大,表示石墨化程度越高。测试结果如表2所示。结果显示本发明实施例所得单/双壁碳纳米管的ig/id值≥100,表明具有较高的石墨化程度,而对比例1~2所得产品,或由于催化剂粒径难以控制(对比例1),或由于不能形成高密度的催化剂气凝胶(对比例2),所得产品的石墨化程度显著下降,可以预期的是,其导电程度也会显著下降。实施例1所得产品的拉曼光谱如图2所示。

[0158]

表2实施例1~3和对比例1~2所得产品性能

[0159][0160]

表2结果还显示,本发明实施例1~3所得单/双壁碳纳米管的生长效率显著高于对比例1~2,由此可表明,本发明提供的制备方法,通过控制条件参数,不仅能提升所得单/双壁碳纳米管的性能,还能提升其生长效率。

[0161]

综上,本发明实施例1~3中,高能量密度等离子体火焰区200(中心温度≥5000℃)不仅能快速分解催化剂前驱体形成大量的铁原子,还能将碳源分解为高活性碳原子;上述混合物迅速(≤0.2s)进入生长区,保证了粒径>5nm的催化剂颗粒比例较低,进而和高活性碳原子快速反应生成大量高度石墨化的单壁碳纳米管。

[0162]

而对比例1中,生成的高浓度的铁原子,但生成的铁原子经历了较长时间(t2=0.22>0.2s)进入生长区,导致粒径>5nm的颗粒比例增加,进而导致产品中杂碳比例增加(如图7所示),引起ig/id减小和灰分增加。对比例2中,等离子体火焰区200温度偏低,能量密

度不足,在等离子体火焰区200生成的铁原子浓度较低,导致单壁管生产效率降低。

[0163]

进一步的,由于本发明制得的单/双壁碳纳米管具有较高的长径比和石墨化程度,和较低的灰分,因此可以预期的是其具有较优异的导电性能,在二次电池制备中有广阔的应用前景。

[0164]

上面结合附图对本发明实施例作了详细说明,但本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1